1.本发明涉及几桶支护领域,更为具体地,涉及一种破碎软岩中井筒混凝土支护方法及支护结构。

背景技术:

2.井筒施工中遇到破碎的砂岩、砂质页岩、粉砂岩、炭质页岩、花斑泥岩等稳定性较差或不稳定岩层,一般采用“短掘、浅进、快支”的原则掘进。由目前井筒作业基本采用机械化作业方式,凿岩采用液压伞钻、移动模板采用段高3m~4.5m的整体移动式模板,在其破碎软岩中井筒裸露段高大于3m严重影响井筒围岩稳定和施工安全,为了确保施工安全,会优先考虑采用锚网喷支护或钢筋混凝土支护,先采用厚度30-50mm喷射混凝土,初期支护封闭岩面和防止围岩松动,再进行锚网喷支护或钢筋混凝土支护。

3.但在,在实际应用中,上述现有的支护结构及方法存在有下述问题:

4.首先,采用锚网喷支护的过程中存在易导致围岩二次松动的现象。

5.其次,下部井筒掘进爆破时会导致钢筋混凝土井壁易出现井筒混凝土整体松动滑落。

6.因此,为了不影响井筒工程质量和施工速度,确保在破碎岩层中快速的施工,亟需研究出一种更加安全稳妥的混凝土支护方案。

技术实现要素:

7.井筒施工遇到砂岩、砂质页岩、粉砂岩、炭质页岩、花斑泥岩等稳定性较差或不稳定岩层破碎岩层时,如果按照上述现有的支护方式进行施工作业,容易导致破碎软岩中井筒裸露段高较高,出现围岩二次松动、井筒混凝土滑落等安全性问题。并且,如果出现塌方还需要花费比较长的时间处理,影响施工工期。

8.鉴于上述问题,本发明的目的是提供一种破碎软岩中井筒混凝土支护方法及支护结构,通过调整施工工序,以及改进支护结构,以解决围岩二次松动的问题和钢筋混凝土井壁出现的松动滑落现象。

9.根据本发明的一个方面,一种破碎软岩中井筒混凝土的支护方法,其特征在于,包括以下步骤:

10.s100,确定井筒深度、平底:根据地质勘察结果预测井筒中破碎软岩的深度作为井筒掘进深度,并通过掘进设备对所述井筒进行挖掘,在挖掘至所述井筒掘进深度后对所述井筒的底部做平底处理;

11.s200,井筒侧壁环绕打孔:在所述井筒的底部岩壁上环绕设置钢绞线固定用孔洞;

12.s300,孔洞充填:在所述孔洞内间隔设置钢绞线,并在设置有所述钢绞线的孔洞内采用砂浆做全长锚注,剩余孔洞采用砂浆充填;

13.s400,井筒侧壁固定:在所述孔洞充填完毕后,在所述井筒的侧壁上挂置与所述井筒的内径相适配的钢绞支护环,通过移动模板的支护浇筑混凝土,以使所述钢绞支护环、所

述孔洞、所述钢绞线和所述井筒的侧壁通过所述混凝土胶结为整体构件。

14.此外,优选的方案是,所述孔洞采用液压伞钻打孔形成。

15.此外,优选的方案是,设置在所述孔洞内的钢绞线超出所述孔洞的端口部分和所述钢绞支护环与所述混凝土一起固定。

16.此外,优选的方案是,在井筒侧壁固定之前,还包括:

17.按照所述井筒的掘进半径加工所述钢绞支护环;在所述井筒的侧壁上按预定间距设置锚杆孔,在所述锚杆孔内设置锚杆固定悬挂杆;其中,

18.所述锚杆孔的深度范围为250mm~350mm,所述钢绞支护环挂置在所述锚杆固定悬挂杆上。

19.根据本发明的另一方面,提供了一种用于执行上述破碎软岩中井筒混凝土支护方法的破碎软岩中井筒混凝土支护结构,其特征在于,

20.包括钢绞线、与井筒的内径相适配的钢绞支护环和与所述钢绞线、所述钢绞支护环一起胶结在井筒侧壁上的混凝土;其中,

21.所述钢绞线的一端通过砂浆全长锚注固定在井筒底部的孔洞中形成钢绞线砂浆柱,所述孔洞均匀设置在所述井筒的底部岩壁周边;

22.并且,在相邻的所述钢绞线砂浆柱之间还设置有与所述钢绞线砂浆柱规格相同的砂浆柱,所述砂浆柱由设置在相邻的所述钢绞线砂浆柱之间的孔洞填充砂浆形成;

23.所述钢绞支护环挂置在所述井筒的侧壁上;

24.并且,所述钢绞支护环、所述钢绞线砂浆柱和所述砂浆柱在移动模板的支护下与所述混凝土胶结。

25.此外,优选的结构是,所述井筒的深度范围为3000mm~4000mm。

26.此外,优选的结构是,所述孔洞相对于所述井筒的侧壁倾斜角度的范围为16

°

~24

°

;所述钢绞线砂浆柱和所述砂浆柱之间的间距范围为760mm~840mm。

27.此外,优选的结构是,所述孔洞的孔底与所述井筒的侧壁之间的水平距离的范围为1750mm~1850mm。

28.此外,优选的结构是,所述孔洞的孔径为ф40mm,所述孔洞的深度范围为4900mm~5100mm。

29.此外,优选的结构是,所述钢绞线的规格为ф15.24mm,长度的范围为5900mm~6100mm,所述钢绞线超出所述孔洞的端口的长度至少为1000mm。

30.与现有技术相比,本发明提供的破碎软岩中井筒混凝土支护结构,通过在井筒底部环绕打孔,并通过间隔设置的钢绞线和砂浆制备而成的柱子,及砂浆充填的柱子,维持破碎软岩中裸露井壁的稳定性;制作上述破碎软岩中井筒混凝土支护结构的破碎软岩中井筒混凝土支护方法通过钢绞线将混凝土井壁与岩体胶结相连,提高混凝土在垂直方向的整体性,采用壁厚注浆加固整个岩层以及改善岩体的稳定性提高井筒质量,满足井筒机械化作业,能够实施凿井整体移动式模板短掘短支,减少频繁的工序循环转换,提高工作效率。

31.为了实现上述以及相关目的,本发明的一个或多个方面包括后面将详细说明并在权利要求中特别指出的特征。下面的说明以及附图详细说明了本发明的某些示例性方面。然而,这些方面指示的仅仅是可使用本发明的原理的各种方式中的一些方式。此外,本发明旨在包括所有这些方面以及它们的等同物。

附图说明

32.通过参考以下结合附图的说明及权利要求书的内容,并且随着对本发明的更全面理解,本发明的其它目的及结果将更加明白及易于理解。在附图中:

33.图1示出了根据本发明的破碎软岩中井筒混凝土支护方法的步骤流程图;

34.图2示出了根据本发明的破碎软岩中井筒混凝土支护结构中的钢绞线砂浆柱及砂浆柱布置图;

35.图3示出了根据本发明的破碎软岩中井筒混凝土支护结构浇筑前的钢绞线平面布置图;

36.图4示出了根据本发明的破碎软岩中井筒混凝土支护结构浇筑前的钢绞线布置的剖面图;以及

37.图5示出了根据本发明的破碎软岩中井筒混凝土支护结构浇筑后的钢绞线布置的剖面图。

38.附图说明:

39.1、井筒;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2、砂浆柱;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3、钢绞线砂浆柱;

40.4、钢绞线;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5、移动模板;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6、钢绞支护环。

41.在所有附图中相同的标号指示相似或相应的特征或功能。

具体实施方式

42.下面将参考附图并结合实施例来详细说明本发明。需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

43.在本发明的描述中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明而不是要求本发明必须以特定的方位构造和操作,因此不能理解为对本发明的限制。本发明中使用的术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接;可以是直接相连,也可以通过中间部件间接相连,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

44.图1示出了根据本发明的破碎软岩中井筒混凝土支护方法的步骤流程图。

45.本发明提供一种破碎软岩中井筒混凝土支护方法,包括以下步骤:

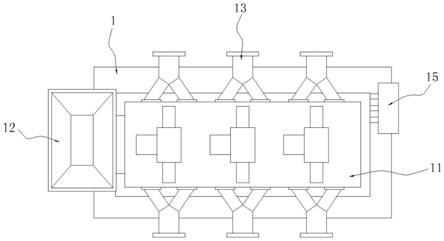

46.s100,确定井筒深度、平底:

47.首先,需要根据地质勘察结果预测井筒1中破碎软岩的深度作为井筒掘进深度,详细的掘进深度主要根据现场工程师的指导进行确定,并且结合天气情况预报施工当天是否适合掘进操作,当天气情况确定无影响后,通过掘进设备对预先设计的挖掘位置进行井筒1的挖掘,分析并判断井筒1位置的地质情况,当地质情况与勘察结果相符的情况下,再挖掘至井筒1掘进深度后对井筒1的底部做平底处理;当地质情况与勘察结果不相符的情况下,需要依据相关规定进行处理;

48.具体的,上述的相符情况根据工程师给出的范围进行对比,此处不作限定;

49.具体的,确保破碎岩体裸露段高小于3m,此处3m仅为参考数据,具体参照是情况进行设置;

50.s200,井筒侧壁环绕打孔:

51.在井筒1的底部岩壁上环绕设置钢绞线固定用孔洞,孔洞与井筒1的侧壁之间的倾斜角度的范围为16

°

~24

°

,孔洞的最佳倾斜角度为20

°

,孔洞的深度范围为4900mm~5100mm,孔洞之间的间距范围为760mm~840mm,孔洞的孔底与靠井筒1的侧壁最近位置的竖直方向的水平距离的范围为1750mm~1850mm,具体的,通过液压伞钻打孔形成,得到固定规格的孔洞,其中,得到的孔洞环形均匀分布在井筒1的底部;

52.s300,孔洞充填:

53.在孔洞的内间隔设置钢绞线4,其中,本实施例中设置的钢绞线4规格为ф15.24mm,长度范围为5900mm~6100mm,且钢绞线4长度一端设置在孔洞的底部,另一端超出孔洞的端口的长度至少为1000mm,因此,当孔洞的深度为5000mm时,钢绞线4的长度至少为6000mm;,并在设置有钢绞线4的孔洞内采用砂浆做全长锚注,剩余孔洞采用砂浆充填;

54.s400,井筒侧壁固定:

55.在孔洞充填完毕后,确保井筒1深度满足移动模板5的段高后进行支护,通过移动模板5的支护浇筑混凝土,支护时确保钢绞线4与井壁胶结在一起,提高井壁在破碎软岩中的稳定性。其中,移动模板5在本发明中,采用整体移动模板5,操作简单便捷,提高工作效率。

56.井筒1在混凝土固定这步过程中,在井筒1的侧壁上挂置与井筒1的内径相适配的钢绞支护环6,然后钢绞支护环6分层悬挂于井壁上与混凝土胶结在一起,详细的,钢绞支护环6的挂置方法为在井筒1的侧壁上按一定间距设置有锚杆孔,锚杆孔深度范围为250mm~350mm,在锚杆孔内设置有锚杆固定悬挂杆,钢绞支护环6设置在所述锚杆固定悬挂杆上,并且,采用壁挂式悬挂在间隔悬壁在岩壁上的钢绞支护环6的层间距的范围为1150mm~1250mm,较佳的间距为1200mm,通过上述设计提高混凝土井壁的抗剪切破坏力。

57.需要特殊强调的是,孔洞内设置的钢绞线4超出孔洞的端口部分、孔洞、井筒侧壁和钢绞支护环6与混凝土一起胶结固定,在孔洞内安装锁头,增加混凝土的稳定性。

58.需要特殊强调的是,如下面表格所示,为根据本发明的破碎软岩中井筒混凝土支护的主要材料表,上述破碎软岩中井筒混凝土支护结构通过破碎软岩中井筒混凝土支护方法操作时,主要材料有三种:钢绞线、水玻璃、水泥,其中,水玻璃在使用时的模数范围建议在2.6~3.0之间,密度范围建议在1.3~1.5g/cm3,水泥建议选取破土硅酸盐水泥(p.o.),强度等级建议为42.5,上述范围仅代表一个参考数据,在实际应用中可能存在差别,根据实际情况进行更改即可。

59.序号名称型号、规格单位工程量备注1钢绞线φ15.243

×

6000mm根根据实际需求 2水玻璃1.3~1.5g/cm3模数2.6~3.0t根据实际需求 3水泥p.o42.5t根据实际需求 60.最后,如果破碎软岩中含有裂隙水,则采用壁后注浆,壁后注浆以吊盘作为作业平台,将随着掘进吊盘下移至该部位时采取壁厚注浆,用以加固整个岩层以及改善岩体的稳定性。同理通过整个破碎稳定性较差或不稳定岩层破碎岩层。

61.图2示出了根据本发明的破碎软岩中井筒混凝土支护结构中的钢绞线砂浆柱及砂浆柱布置图;图3示出了根据本发明的破碎软岩中井筒混凝土支护结构浇筑前的钢绞线平面布置图;图4示出了根据本发明的破碎软岩中井筒混凝土支护结构浇筑前的钢绞线布置

的剖面图;以及图5示出了根据本发明的破碎软岩中井筒混凝土支护结构浇筑后的钢绞线布置的剖面图。

62.下面提供了一种用于执行上述破碎软岩中井筒混凝土支护方法的破碎软岩中井筒混凝土支护结构,如图2-图5共同所示,根据本发明的实施例,提供一种破碎软岩中井筒混凝土支护结构,支护结构包括设置在孔洞内的钢绞线4、与井筒1的内径相适配的钢绞支护环6和与钢绞线4、钢绞支护环6一起胶结在井筒1侧壁上的混凝土。

63.其中,钢绞线4的一端通过砂浆全长锚注固定在井筒1底部的孔洞中形成钢绞线砂浆柱3,孔洞均匀设置并且按照固定角度范围倾斜在井筒1的底部岩壁周边;并且,在相邻述钢绞线砂浆柱3之间还设置有与钢绞线砂浆柱3规格相同的砂浆柱2,砂浆柱2由设置在相邻的钢绞线砂浆柱3之间的孔洞填充砂浆形成;在井筒1的侧壁上环形挂置有钢绞支护环6;并且,钢绞支护环6、钢绞线砂浆柱3和砂浆柱2在移动模板5的支护下与混凝土胶结。

64.具体的,本发明涉及的支护结构在软岩中设置,软岩具有稳定性较差的特点,因此,井筒1的深度范围为3000mm~4000mm,此时,从安全性以及操作性综合考虑,当井筒1的深度为3500mm时为最佳操作深度。

65.具体的,孔洞按照一定角度倾斜设置在井筒1底部,通过液压伞钻孔,孔洞在设计时具有以下要求:孔洞与水平面中轴线之间的倾斜角度的范围为16

°

~24

°

,孔洞的最佳倾斜角度为20

°

,孔洞的深度范围为4900mm~5100mm,孔洞之间的间距范围为760mm~840mm,详细的,本实施例中的孔洞的孔径为ф40mm,并且孔洞在设计时,保持井筒1岩壁的竖直高度与孔底之间的水平之间的距离的范围保持在1750mm~1850mm之间,保证孔洞和井筒1之间的稳定性。

66.更加具体的,在孔洞内间隔设置有钢绞线4,设置的钢绞线4规格为ф15.24mm,长度范围为5900mm~6100mm,且钢绞线4长度超出孔洞的端口的长度至少为1000mm,因此,当孔洞的深度为5000mm时,钢绞线4的长度至少为6000mm;其中,在钢绞线4设置的孔洞内采用砂浆全长锚注;剩余孔洞采用砂浆充填,此时,在井筒1周围得到两种ф40mm的柱子,分别是砂浆柱2和钢绞线砂浆柱3,用于维持破碎软岩中裸露井壁的稳定性。

67.具体的,在井筒1的侧壁上挂置有与井筒1的直径一致的钢绞支护环6,钢绞支护环6的规格为ф15.24mm,较佳的,钢绞支护环6的直径根据井筒1的直径相适配,钢绞支护环6的安装方式是在井筒1的侧壁上按预设间距设置有锚杆孔,锚杆孔深度范围为250mm~350mm,在锚杆孔内设置有锚杆固定悬挂杆,钢绞支护环6设置在所述锚杆固定悬挂杆上,通过上述方法,使钢绞支护环6分层悬挂于井壁与混凝土胶结在一起,提高混凝土井壁的抗剪切破坏性,确保井壁的安全性。

68.需要特殊说明的是,上述说明中涉及的具体数值在实际应用中,随实际情况进行适配性的改变。

69.与现有技术相比,本发明提供的破碎软岩中井筒混凝土支护方法以及支护结构,至少具有以下优点:

70.(1)本发明提供的破碎软岩中井筒混凝土支护结构,通过在井筒底部环绕打孔,并通过间隔设置的钢绞线和砂浆制备而成的柱子,及砂浆充填的柱子,维持破碎软岩中裸露井壁的稳定性;

71.(2)本发明提供的破碎软岩中井筒混凝土支护结构,通过钢绞线将混凝土井壁与

岩体胶结相连,提高混凝土在垂直方向的整体性,并对孔洞内超出端口部分的钢绞线同步固定,使井筒的整体性更为稳固。

72.(3)本发明提供的破碎软岩中井筒混凝土支护结构,采用壁厚注浆加固整个岩层以及改善岩体的稳定性提高井筒质量,满足井筒机械化作业等。

73.(4)本发明提供的破碎软岩中井筒混凝土支护结构在破碎软岩中井筒混凝土支护方法下,通过改变操作顺序,能够实施凿井整体移动式模板短掘短支,减少频繁的工序循环转换,提高工作效率。

74.如上参照图1示出了根据本发明的破碎软岩中井筒混凝土支护方法,图2至图5以示例的方式描述根据本发明的破碎软岩中井筒混凝土支护结构。但是,本领域技术人员应当理解,对于上述本发明所提出的本发明的破碎软岩中井筒混凝土支护方法及支护结构,还可以在不脱离本发明内容的基础上做出各种改进。因此,本发明的保护范围应当由所附的权利要求书的内容确定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。