1.本发明涉及石油开采技术领域,特别涉及一种连续管柔性钻杆超短半径径向钻井管柱、系统及方法。

背景技术:

2.近年来,国内对低渗、超低渗油田加大了开发力度,径向井(即水平井)技术的成功研制成为开发低渗、超低渗油田的有效手段之一。在水平井钻井的基础上,提高造斜率,使开窗、造斜、水平段钻进全部在同一油层内完成。这样的超短半径径向水平井技术能使老井复活,大幅度提高油井产量和原油采收率,是油田老井改造、油藏挖潜和稳产增产的有效手段之一,尤其适合于薄油层、垂直裂缝、稠油、低渗透等油藏的开发。

3.常规分支井侧钻通常采用修井机配合钻杆作业,修井机通过转盘为钻杆提供扭矩,并控制钻压,起下钻过程需要频繁接单根,大幅增加了钻井周期和作业成本。同时,常规钻杆尺寸较长,难以实现快速造斜,造斜半径达几十米甚至上百米,无用进尺和钻井风险高。

4.针对上述分支井钻井难点,有必要提供一种新的连续管柔性钻杆超短半径径向钻井管柱、系统及方法。

技术实现要素:

5.为了克服现有技术的上述缺陷,本发明实施例所要解决的技术问题是提供了一种连续管柔性钻杆超短半径径向钻井管柱、系统及方法,造斜半径小和造斜角度可调、作业效率高、风险低。

6.为实现上述目的,本发明采用了如下技术方案:

7.一种连续管柔性钻杆超短半径径向钻井系统的连续管柔性钻杆超短半径径向钻井方法,包括:所述连续管柔性钻杆超短半径径向钻井系统包括多种作业模式,所述连续管柔性钻杆超短半径径向钻井方法包括:

8.当所述连续管柔性钻杆超短半径径向钻井系统处于第一作业模式时,启用位于连续管下部的螺杆马达和柔性动力钻具,柔性钻杆下端安装钻头,所述螺杆马达和柔性动力钻具同时为柔性钻杆和钻头提供扭矩和钻压,作业过程中,所述螺杆马达始终处于主井筒,不进入分支井眼,实现超短半径径向钻井;

9.当所述连续管柔性钻杆超短半径径向钻井系统处于第二作业模式时,仅启用螺杆马达,禁用柔性动力钻具,所述螺杆马达下端与柔性钻杆相连接,所述柔性钻杆下端安装钻头,作业过程中,所述螺杆马达不进入分支井眼,为所述柔性钻杆和钻头提供扭矩,钻进过程通过排量控制所述柔性钻杆转速,根据所述螺杆马达的额定扭矩确定工作钻压;

10.当所述连续管柔性钻杆超短半径径向钻井系统处于第三作业模式时,仅启用柔性动力钻具,所述柔性动力钻具下接钻头,作业过程中禁用螺杆马达,柔性钻杆不旋转,所述柔性动力钻具随钻头进入侧钻分支井眼,为钻头直接提供扭矩,实现旋转钻进。

11.在一个优选的实施方式中,在所述第一作业模式下,作业车依次连接连续管、连接器、非旋转接头、安全丢手、加重钻杆、螺杆马达、柔性钻杆、启用的旋转接头、启用的柔性动力钻具、钻头形成钻井管柱;

12.在所述第二作业模式下,作业车依次连接连续管、连接器、非旋转接头、安全丢手、加重钻杆、启用的螺杆马达、柔性钻杆、禁用的旋转接头、禁用的柔性动力钻具、钻头形成钻井管柱;

13.在所述第三作业模式下,作业车依次连接连续管、连接器、非旋转接头、安全丢手、加重钻杆、禁用的螺杆马达、柔性钻杆、启用的旋转接头、启用的柔性动力钻具、钻头形成钻井管柱。

14.在一个优选的实施方式中,所述钻井方法包括:

15.进行刮井洗井:

16.利用连续管带造斜装置坐挂定向;

17.利用连续管带柔性钻具开窗修窗:

18.利用连续管带柔性钻具造斜:

19.利用连续管带柔性钻具水平钻进:

20.进行多分支作业;

21.进行完井作业;

22.回收造斜装置。

23.一种连续管柔性钻杆超短半径径向钻井管柱,至少包括:柔性钻杆、柔性动力钻具,所述柔性钻杆包括多个柔性短节,相邻两个柔性短节之间通过能同时传递扭矩和钻压的活动机构相连接;所述柔性动力钻具包括:柔性钻具上接头、与所述柔性钻具上接头连接的中心传动杆,所述中心传动杆呈中空的回转体结构,其包括位于所述柔性钻具上接头的管体部分以及伸出所述柔性钻具上接头的球头部分;所述中心传动杆内设置有芯轴;所述管体部分与所述芯轴之间设置有涡轮动力组,所述芯轴伸出所述柔性钻具上接头的一端传动连接有第一导流器、所述第一导流器与所述球头部分传动连接,所述球头部分通过球阀传动连接有限位套,所述限位套连接有柔性钻具下接头;当钻井液流经所述涡轮动力组时,所述涡轮动力组驱动所述芯轴旋转,所述芯轴通过所述第一导流器带动所述中心传动杆转动,所述中心传动杆通过所述球阀、所述限位套带动所述柔性钻具下接头转动。

24.在一个优选的实施方式中,在相邻两个所述柔性短节的连接位置自外向内设置有:球笼套、星型套、轴管,所述轴管与所述星型套之间设置有用于传递扭矩的周向限位机构;所述球笼套与所述星型套之间配合形成有球形的导向槽,所述导向槽内设置有用于传递扭矩的硬质合金球。

25.在一个优选的实施方式中,所述导向槽内设置有限位机构,所述硬质合金球在所述限位机构所限定的范围内滚动,以调节柔性短节最大弯角。

26.在一个优选的实施方式中,所述轴管内部形成有钻井液通道,所述周向限位机构为键槽机构,所述轴管的外部通过所述键槽机构与所述星型套安装。

27.在一个优选的实施方式中,所述轴管与所述球笼套接触位置设置有多道动密封。

28.在一个优选的实施方式中,所述柔性钻具上接头与所述中心传动杆的管体部分之间设置有第一胶型密封件,所述柔性钻具下接头与所述中心传动杆的球头部分之间设置有

第二胶型密封件。

29.在一个优选的实施方式中,所述中心传动杆的管体部位于所述芯轴之间设置有第二导流器,所述第二导流器与所述中心传动杆之间螺纹连接,所述第二导流器的叶片方向与所述涡轮动力组的叶片方向呈90

°

夹角。

30.在一个优选的实施方式中,所述芯轴位于所述管体部分的一端设置有限位接头,所述限位接头与所述芯轴相配合用于对所述第二导流器进行轴向限位。

31.在一个优选的实施方式中,所述第一导流器的外围设置有多个限位键,用于对所述第一导流器进行轴向限位。

32.一种连续管柔性钻杆超短半径径向钻井系统,包括如上所述的连续管柔性钻杆超短半径径向钻井管柱,以及位于主井筒的造斜装置和水力锚。

33.在一个优选的实施方式中,所述造斜装置自上而下包括:叠加式斜向器上斜面、连杆、叠加式斜向器下斜面、造斜器。

34.在一个优选的实施方式中,所述钻井管柱包括用于与作业车依次连接的连续管、连接器、非旋转接头、安全丢手、加重钻杆、螺杆马达、柔性钻杆、启用的旋转接头、启用的柔性动力钻具、钻头。

35.在一个优选的实施方式中,所述钻井管柱包括用于与作业车依次连接的连续管、连接器、非旋转接头、安全丢手、加重钻杆、启用的螺杆马达、柔性钻杆、禁用的旋转接头、禁用的柔性动力钻具、钻头。

36.在一个优选的实施方式中,所述钻井管柱包括用于与作业车依次连接的连续管、连接器、非旋转接头、安全丢手、加重钻杆、禁用的螺杆马达、柔性钻杆、启用的旋转接头、启用的柔性动力钻具、钻头。

37.本发明的技术方案具有以下显著有益效果:

38.本技术提供了一种连续管柔性钻杆超短半径径向钻井管柱、系统及方法,提出一种全新的柔性钻杆和柔性动力钻具,应用在管柱中进行作业时,能实现1m-12m范围内任意曲率半径的超短半径造斜,造斜率5

°‑

57

°

/m可调,可将开窗、造斜、钻进全部在同一个薄层内解决,不出层,减少了无用进尺,避免了钻上部泥岩等盖层时发生粘土膨胀、堵塞水眼等复杂事故风险。同时,通过连续管与柔性钻杆、柔性钻具的组合,避免了常规方法频繁接单根的问题,有助于实现快速高效的造斜钻进,缩短了施工周期和成本。此外,本发明适用于带压作业,便于分支井眼形成后进一步开展压裂完井作业。

39.参照后文的说明和附图,详细公开了本发明的特定实施方式,指明了本发明的原理可以被采用的方式。应该理解,本发明的实施方式在范围上并不因而受到限制。在所附权利要求的精神和条款的范围内,本发明的实施方式包括许多改变、修改和等同。针对一种实施方式描述和/或示出的特征可以以相同或类似的方式在一个或更多个其它实施方式中使用,与其它实施方式中的特征相组合,或替代其它实施方式中的特征。

附图说明

40.在此描述的附图仅用于解释目的,而不意图以任何方式来限制本发明公开的范围。另外,图中的各部件的形状和比例尺寸等仅为示意性的,用于帮助对本发明的理解,并不是具体限定本发明各部件的形状和比例尺寸。本领域的技术人员在本发明的教导下,可

以根据具体情况选择各种可能的形状和比例尺寸来实施本发明。

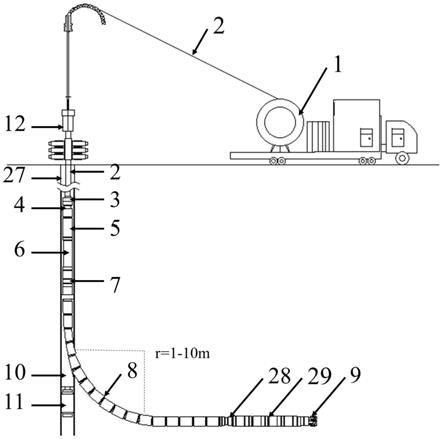

41.图1为本发明实施方式中提供的一种超短半径水平井侧钻作业系统示意图;

42.图2为本发明实施方式中提供的一种多分支径向井用造斜装置示意图;

43.图3为本发明实施方式中提供的一种柔性钻杆结构示意图;

44.图4a为图3中在柔性钻杆短节活动连接位置a-a截面图;

45.图4b为图3中在柔性钻杆滚球位置b-b截面图;

46.图5本发明实施方式中提供的一种柔性动力钻具短节的结构示意图;

47.图6为图5中在c-c位置的截面图。

48.以上附图的附图标记:

49.1、作业车;2、连续管;3、连接器;4、非旋转接头;5、安全丢手;6、加重钻杆;7、螺杆马达;8、柔性钻杆;9、钻头;10、造斜器;11、水力锚;12、套管头;13、造斜装置;14、连杆;15、叠加式斜向器上斜面;16、叠加式斜向器下斜面;17、柔性短节;18、柔性钻杆上接头;19、柔性钻杆下接头;20、钢球;21、球笼套;22、轴管;23、星型套;24、硬质合金球;25、导向槽;26、周向限位机构;

50.27、井筒;28、旋转接头;29、柔性动力钻具;291、柔性钻具上接头;292、第一胶型密封件;293、第二导流器;294、定子;295、中心传动杆;296、限位套;297、球阀;298、第二胶型密封件;299、柔性钻具下接头;2910、限位键;2911、弹簧垫片;2912、第一导流器;2913、芯轴;2914、转子;2915、角推力球轴承组;2916、轴承端盖;2917、垫圈;2918、限位接头。

具体实施方式

51.下面将结合附图和具体实施例,对本发明的技术方案作详细说明,应理解这些实施例仅用于说明本发明而不用于限制本发明的范围,在阅读了本发明之后,本领域技术人员对本发明的各种等价形式的修改均落入本技术所附权利要求所限定的范围内。

52.需要说明的是,当元件被称为“设置于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“上”、“下”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

53.除非另有定义,本文所使用的所有的技术和科学术语与属于本技术的技术领域的技术人员通常理解的含义相同。本文中在本技术的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本技术。本文所使用的术语“和/或”包括一个或多个相关的所列项目的任意的和所有的组合。

54.请参阅图1至图6,本技术说明书中提供一种连续管柔性钻杆超短半径径向钻井管柱,该钻井管柱至少可以包括:柔性钻杆8、柔性动力钻具29。所述柔性钻杆8包括多个柔性短节17,相邻两个柔性短节17之间通过能同时传递扭矩和钻压的活动机构相连接。所述柔性动力钻具29包括:柔性钻具上接头291、与所述柔性钻具上接头291连接的中心传动杆295,所述中心传动杆295呈中空的回转体结构,其包括位于所述柔性钻具上接头291的管体部分以及伸出所述柔性钻具上接头291的球头部分;所述中心传动杆295内设置有芯轴2913;所述管体部分与所述芯轴2913之间设置有涡轮动力组,所述芯轴2913伸出所述柔性钻具上接头291的一端传动连接有第一导流器2912、所述第一导流器2912与所述球头部分

传动连接,所述球头部分通过球阀297传动连接有限位套296,所述限位套296连接有柔性钻具下接头299;当钻井液流经所述涡轮动力组时,所述涡轮动力组驱动所述芯轴2913旋转,所述芯轴2913通过所述第一导流器2912带动所述中心传动杆295转动,所述中心传动杆295通过所述球阀297、所述限位套296带动所述柔性钻具下接头299转动。

55.本技术实施方式中基于上述提供的连续管柔性钻杆超短半径径向钻井管柱,还提供一种连续管柔性钻杆超短半径径向钻井系统,该连续管柔性钻杆超短半径径向钻井系统还包括位于主井筒27的造斜装置13、水力锚11等配套的设备。

56.本发明利用连续管柔性钻杆超短半径径向钻井系统可实现连续管2超短半径径向井钻井,实现1m-12m范围内任意曲率半径的超短半径造斜,造斜率5

°‑

57

°

/m可调,可将开窗、造斜、钻进全部在同一个薄层内解决,不出层,减少了无用进尺,避免了钻上部泥岩等盖层时发生粘土膨胀、堵塞水眼等复杂事故风险。同时,通过连续管2与柔性钻杆8的组合,避免了常规方法频繁接单根的问题,有助于实现快速高效的造斜钻进,缩短了施工周期和成本。

57.以下将结合具体的附图和实施方式展开详述。

58.在本说明书所提供的连续管柔性钻杆超短半径径向钻井系统,其将连续管2与柔性钻杆8相结合,陆地作业机为作业车1,井下钻具组合方案从上到下可以包括:连续管2、连接器3、非旋转接头4、安全丢手5、加重钻杆6、螺杆马达7、柔性钻杆8、旋转接头28、柔性动力钻具29、钻头9。

59.其中,采用连续管2起下工具串,可以在以下三种情况钻进。

60.钻进模式一:同时启用螺杆马达7短节、井下柔性钻杆8、柔性动力钻具29和钻头9相配合完成超短半径分支井钻井;

61.钻进模式二:仅启用螺杆马达7短节旋转钻进;

62.钻进模式三:仅启用柔性动力钻具29和钻头9相配合钻进。

63.对于钻进模式一,同时启用位于连续管2下部的特制大扭矩、低转速螺杆马达7和柔性动力钻具29,柔性钻杆8下端安装钻头9,螺杆马达7和柔性动力钻具29同时为柔性钻杆8和钻头9提供扭矩和钻压,可提供充足扭矩。

64.对于钻进模式二:仅启用特制大扭矩、低转速螺杆马达7带动下方柔性钻杆8和钻头9,方法相对简单,但需要克服柔性钻杆8与井壁之间的摩阻。

65.对于钻进模式三:禁用螺杆马达7,柔性动力钻具29外观和连接方式与柔性钻杆8匹配一致,直接连接于钻头9上方,柔性钻杆8不旋转,该模式扭矩直接作用于钻头9,可有效提升径向井的延伸能力。

66.因此,实际作业中,可根据径向井目标长度优选上述三种钻进模式所对应的作业系统。

67.在本说明书中,采用连续管2起下工具串,柔性动力钻具29和螺杆马达7配合。具体的,柔性动力钻具29通过柔性钻杆8、旋转接头28连接于螺杆马达7的下部,柔性钻具下端安装钻头9。

68.在本说明书中,螺杆马达7始终保持在主井筒27,不进入分支井,用于为柔性动力钻具29和钻头9提供扭矩。柔性动力钻具29和钻头9进入侧钻分支,实现超短变径分支井钻井。

69.所述螺杆马达7为特制的大扭矩、低转速马达,采用特殊大功率橡胶材质、大扭矩万向轴、高强度传动轴,以产生充足的动力以克服柔性钻杆8与井壁的摩阻,同时为钻头9提供足够的扭矩(不小于3kn

·

m)。

70.所述柔性钻杆8和柔性动力钻具29由单根长度0.15-0.25m的短节连接而成,相邻短节之间采用球笼式活动连接,可以同时传递扭矩和钻压。

71.请结合参阅图3,所述柔性钻杆8可以包括若干柔性短节17、以及柔性钻杆上接头18和柔性钻杆下接头19。

72.请结合参阅图4a和图4b,在一个实施方式中,在相邻两个所述柔性短节17的连接位置自外向内设置有:球笼套21、星型套23、轴管22,所述轴管22与所述星型套23之间设置有用于传递扭矩的周向限位机构26;所述球笼套21与所述星型套23之间配合形成有球形的导向槽25,所述导向槽25内设置有用于传递扭矩的硬质合金球24。

73.进一步的,所述导向槽25内设置有限位机构,所述硬质合金球24在所述限位机构所限定的范围内滚动,通过改变限位空间大小可调节柔性短节17最大弯角。

74.所述柔性钻杆8可以由若干柔性短节17连接而成,上接头通过变扣连接螺杆马达7,下接头连接钻头9或铣锥。柔性短节17本体上安装有钢球20,连接部位采用球笼式活动连接方式,能够实现一定角度的相对弯曲。

75.具体的,连接位置设置有球笼套21、轴管22、星型套23、硬质合金球24、导向槽25、星型套23-轴管22键槽,所述球笼套21内侧和轴管22外侧开有相匹配的导向槽25,硬质合金球24通过星型套23固定于导向槽25内,用于传递扭矩。

76.所述球笼套21和轴管22沿周向可以均匀设置4-6个导向槽25,每个槽装入一个硬质合金球24,通过多个硬质合金球24实现柔性连接部位(星型套23和轴管22之间)扭矩的均匀传递。

77.其中,所述导向槽25内设置有限位机构,硬质合金球24在导向槽25限位范围内滚动,可通过改变限位位置来调节柔性短节17最大弯角。

78.所述轴管22与所述球笼套21接触位置设置有多道动密封。具体的,所述轴管22内部为钻井液通道,外部通过键槽与星型套23配合安装,轴管22与球笼套21接触位置设有多道动密封,防止钻井液在高压下发生泄露。

79.其中,周向限位机构26为键槽机构,所述轴管22的外部通过所述键槽机构与所述星型套23安装。

80.在本说明书中,柔性动力钻具29包括多节动力钻具,每节动力钻具为一级,每节钻具两端设置有标准化的螺纹扣(公扣和母扣),可实现多级柔性动力钻具29串联,根据实际钻进需要确定柔性动力钻具29节数和定转子2914级数,以达到目标扭矩。

81.请结合参阅图5和图6,所述柔性动力钻具29外部连接结构与柔性钻杆相同,轴管22内安装有涡轮动力组,包括:涡轮定子294和转子2914,涡轮转子2914带动固定于中心传动杆295,中心传动杆295另一端与轴管22相连,当钻井液流过轴管22时,带动涡轮转子2914、传动杆和整个柔性动力钻具29旋转,为钻头9提供扭矩。

82.所述每一节柔性动力钻具29为一级,每节柔性钻具的定子294、转子2914和中心传动杆295均装于轴管22内,不对钻具本身柔性和扭矩传递产生影响。每节钻具两端设置有标准化的螺纹扣(公扣和母扣),可多级柔性动力钻具29串联,根据所需扭矩大小调整柔性动

力钻具29级数。

83.该柔性动力钻具29上部接有旋转接头28,保证上部柔性钻杆8不旋转,仅下部柔性动力钻具29旋转,柔性动力钻具29产生的扭矩仅作用于下部钻头9,不会上传到上部钻具组合。

84.在本说明书中,每节动力钻具在轴管22内部装有涡轮定子294、转子2914和中心传动杆295,中心传动杆295通过键槽结构一端固定于转子2914中心,另一端固定于轴管22内壁,流体通过推动转子2914带动柔性动力钻具29和钻头9旋转。

85.在本说明书中,柔性钻杆8和柔性动力钻具29外表面设置有球窝,球窝内装有可以滚动的硬质合金球24,用于减小钻具与井壁之间的摩阻,提升方法钻进的延伸极限。

86.在一个实施方式中,为了保证该柔性动力钻具29密封性,所述柔性钻具上接头291与所述中心传动杆295的管体部分之间设置有第一胶型密封件292,所述柔性钻具下接头299与所述中心传动杆295的球头部分之间设置有第二胶型密封件298。所述中心传动杆295的管体部位于所述芯轴2913之间设置有第二导流器293,所述第二导流器293与所述中心传动杆295之间螺纹连接,所述第二导流器293的叶片方向与所述涡轮动力组的叶片方向呈90

°

夹角。所述芯轴2913位于所述管体部分的一端设置有限位接头2918,所述限位接头2918与所述芯轴2913相配合用于对所述第二导流器293进行轴向限位。所述第一导流器2912的外围设置有多个限位键2910,用于对所述第一导流器2912进行轴向限位。

87.在本说明书中,柔性动力钻具29的工作原理如下:

88.所述柔性动力钻具29外部连接结构与柔性钻杆8相同,上接头通过螺纹与中心传动杆295相连,中心传动杆295中有涡轮动力组,涡轮动力组由定子294与转子2914组成,转子2914与芯轴2913连接,从而当钻井液流经涡轮动力组后,涡轮动力组驱动芯轴2913旋转,芯轴2913通过导流器带动中心传动杆295转动,中心传动杆295通过球阀297使限位套296转动,限位套296与下接头螺纹连接,使限位套296带动下接头转动,下接头带动下部钻井工具转动。也就是说,该柔性动力钻具29在钻进液的作用下即可带动下部的钻井工具(例如钻头9)工作。

89.所述的柔性动力钻具29中,上接头与中心传动杆295中由第一胶型密封件292过渡配合保证其密封的良好性。

90.所述的柔性动力钻具29中,导流器与中心传动杆295螺纹连接,且与芯轴2913有角推力球轴承组2915,角推力轴承组可以由轴承端盖2916与芯轴2913限位。该限位接头2918和芯轴2913之间可以设置有垫圈2917。限位接头2918与芯轴2913对第二导流器293起到轴向限位的作用,第二导流器293叶片方向与涡轮动力组叶片方向呈90

°

角,以保证钻井液流过第二导流器293后使流体垂直冲击涡轮动力子转子2914叶片上,最大化利用钻井液的流动能量。

91.所述的柔性动力钻具29中,第一导流器2912连接芯轴2913与中心传动杆295,起到传递扭矩作用。该第一导流器2912沿着周向可以布置有多个(例如图6中显示的4个)圆键限位。在第一导流器2912与圆键之间还可以设置有弹簧垫片2911,该弹簧垫片2911方便装配时布置圆键。

92.所述的柔性动力钻具29中,球阀297传递来自中心传动杆295的扭矩带动限位套296转动,球阀297可以使限位套296带动下接头以及下接头连接的其他钻具,沿着中心传动

杆295的球面滑动,从而改变钻具的弯曲度,使该动力钻具可柔性化,当限位套296与下接头接触时的钻具的弯曲角度,即为该柔性动力钻具29的极限弯曲角度。

93.本技术还公开了一种连续管柔性钻杆超短半径径向钻井系统,该钻井系统包括:连续管柔性钻杆超短半径径向钻井管柱,以及位于主井筒27的造斜装置13和水力锚11。

94.请结合参阅图2,在本说明书中,开窗所用的造斜装置13,其斜面采用大倾角设计,斜面与工具轴向夹角大于15

°

。所述造斜装置13自上而下包括:叠加式斜向器上斜面15、连杆14、叠加式斜向器下斜面16、造斜器10。

95.其中,叠加式斜向器的上斜面上可以设置有圆弧型导向凹槽和带母扣的中心孔,中心孔与打捞杆螺纹配合,用于斜向器回收。

96.下层斜向器采用水力锚11进行锚定,叠加式斜向器下斜面16与造斜器10的斜面相配合,叠加式斜向器的上部斜面用于新分支开窗造斜,上、下斜面之间通过实心杆连接,上、下斜面之间距离及相对相位可调。

97.使用时,通过连续管2下入水力锚11,水力锚11带陀螺定位键槽方位,打压坐封。根据陀螺仪测量的方位值,在地面调整斜向器斜面与键槽结构的相对相位,通过连续管2将造斜装置13下入井底,造斜器10通过键槽结构与水力锚11连接固定,实现造斜装置13下入和定位,之后低排量启动马达,带动钻具旋转倒扣丢手。

98.具体的,根据实际工况的不同,该钻井系统的连续管柔性钻杆超短半径径向钻井管柱的具体设备配置和连接关系等可以不同。

99.具体的,在第一个实施方式中,该钻井系统的钻井管柱可以包括:用于与作业车1依次连接的连续管2、连接器3、非旋转接头4、安全丢手5、加重钻杆6、启用的螺杆马达7、柔性钻杆8、禁用的旋转接头28、禁用的柔性动力钻具29、钻头9。

100.在第二个实施方式中,所述钻井管柱包括用于与作业车1依次连接的连续管2、连接器3、非旋转接头4、安全丢手5、加重钻杆6、启用的螺杆马达7、柔性钻杆8、禁用的旋转接头28、禁用的柔性动力钻具29、钻头9。

101.在第三个实施方式中,所述钻井管柱包括用于与作业车1依次连接的连续管2、连接器3、非旋转接头4、安全丢手5、加重钻杆6、禁用的螺杆马达7、柔性钻杆8、启用的旋转接头28、启用的柔性动力钻具29、钻头9。

102.其中,稳斜钻进和造斜采用不同的pdc钻头9,造斜阶段柔性钻杆8与低攻角、短保径(或无保径)钻头9,较柔性钻杆8大4-6mm,钻进阶段选用高攻角、长保径pdc钻头9,钻头9外径与柔性钻杆8相近,满眼稳斜。

103.本发明能实现连续管柔性钻杆超短半径径向钻井,具体的,以作业车1和特制柔性钻杆8/柔性动力钻具29替代修井机和常规钻杆。采用的螺杆马达7加柔性动力钻具29双级动力驱动可提高动力传递效率,延长工具使用寿命。本发明的造斜半径1-12m可调,能够直接在储层内造斜,实现目标层内同时完成开窗、造斜和水平钻进,减少无用进尺,降低盖层钻井复杂事故风险,增大井眼泄流面积,提高单井产量和油田采收率。通过连续管2与柔性管柱相配合,起下钻过程无需接单根,减小了工人劳动量,缩短了径向井钻井周期,降低了分支井钻井成本。此外,连续管2适用于带压作业,便于分支井眼形成后进一步开展压裂完井作业。

104.本技术说明书中所提供的所述连续管柔性钻杆超短半径径向钻井系统包括多种

作业模式。本技术提供一种连续管柔性钻杆超短半径径向钻井系统的连续管柔性钻杆超短半径径向钻井方法,包括:所述连续管柔性钻杆超短半径径向钻井方法包括:

105.当所述连续管柔性钻杆超短半径径向钻井系统处于第一作业模式时,启用位于连续管2下部的螺杆马达7和柔性动力钻具29,柔性钻杆8下端安装钻头9,所述螺杆马达7和柔性动力钻具29同时为柔性钻杆8和钻头9提供扭矩和钻压,作业过程中,所述螺杆马达7始终处于主井筒27,不进入分支井眼,实现超短半径径向钻井;

106.当所述连续管柔性钻杆超短半径径向钻井系统处于第二作业模式时,仅启用螺杆马达7,禁用柔性动力钻具29,所述螺杆马达7下端与柔性钻杆8相连接,所述柔性钻杆8下端安装钻头9,作业过程中,所述螺杆马达7不进入分支井眼,为所述柔性钻杆8和钻头9提供扭矩,钻进过程通过排量控制所述柔性钻杆8转速,根据所述螺杆马达7的额定扭矩确定工作钻压;

107.当所述连续管柔性钻杆超短半径径向钻井系统处于第三作业模式时,仅启用柔性动力钻具29,所述柔性动力钻具29下接钻头9,作业过程中禁用螺杆马达7,柔性钻杆8不旋转,所述柔性动力钻具29随钻头9进入侧钻分支井眼,为钻头9直接提供扭矩,实现旋转钻进。

108.具体的,在所述第一作业模式下,作业车1依次连接连续管2、连接器3、非旋转接头4、安全丢手5、加重钻杆6、螺杆马达7、柔性钻杆8、启用的旋转接头28、启用的柔性动力钻具29、钻头9形成钻井管柱;

109.在所述第一作业模式下,同时启用位于连续管2下部的特制大扭矩、低转速螺杆马达7和柔性动力钻具29,柔性钻杆8下端安装钻头9,螺杆马达7和柔性动力钻具29同时为柔性钻杆8和钻头9提供扭矩和钻压,作业过程中,螺杆马达7始终处于主井筒27,不进入分支井眼(不同于常规连续管2侧钻),从而实现连续管2连续管柔性钻杆超短半径径向钻井。

110.在所述第二作业模式下,作业车1依次连接连续管2、连接器3、非旋转接头4、安全丢手5、加重钻杆6、启用的螺杆马达7、柔性钻杆8、禁用的旋转接头28、禁用的柔性动力钻具29、钻头9形成钻井管柱。

111.在所述第二作业模式下,仅启用螺杆马达7,禁用柔性动力钻具29。螺杆马达7下端与柔性钻杆8相连接,柔性钻杆8下端安装钻头9,作业过程中,螺杆马达7不进入分支井眼,为柔性钻杆8和钻头9提供扭矩,钻进过程通过排量控制柔性钻杆8转速,根据马达额定扭矩确定工作钻压。

112.在所述第三作业模式下,作业车1依次连接连续管2、连接器3、非旋转接头4、安全丢手5、加重钻杆6、禁用的螺杆马达7、柔性钻杆8、启用的旋转接头28、启用的柔性动力钻具29、钻头9形成钻井管柱。

113.在所述第三作业模式下,仅启用柔性动力钻具29,柔性动力钻具29下接钻头9,作业过程中禁用螺杆马达7,柔性钻杆8不旋转,柔性动力钻具29随钻头9进入侧钻分支井眼,为钻头9直接提供扭矩,实现旋转钻进。

114.本技术实施方式中还提供一种连续管柔性钻杆超短半径径向钻井方法,该方法可以包括如下步骤:

115.1、进行刮井洗井:

116.2、利用连续管2带造斜装置13坐挂定向;

117.3、利用连续管2带柔性钻具开窗修窗:

118.4、利用连续管2带柔性钻具造斜:

119.5、利用连续管2带柔性钻具水平钻进:

120.6、进行多分支作业;

121.7、进行完井作业;

122.8、回收造斜装置13。

123.具体的,进行刮井洗井时,可以利用连续管2带刮井器在目标开窗位置反复刮井3次,然后再进行洗井。

124.利用连续管2带斜向器坐挂定向时,可以通过连续管2将带陀螺的水力锚11下入井筒27内,下钻通过套管头12时,慢速下放,遇阻超过2t时上提,下入钻具,每500米灌钻井液一次,下至开窗位置,上下大范围活动钻具3次确认下钻过程中扭矩完全释放。随后打压坐封。

125.在进行水力锚11打压坐封时,根据陀螺仪测量的方位,在地面调整好斜向器斜面与键槽结构的相对相位,通过连续管2将造斜装置13下入井底,造斜器10通过键槽结构与水力锚11连接固定,实现斜向器坐挂和定位。之后小排量启动马达,2-3l/s,带动钻具旋转至少100圈倒扣丢手,完全丢手后将连续管2起出。

126.利用连续管2带柔性钻具开窗修窗时,钻具组合为连续管2、连接器3、非旋转接头4、安全丢手5、加重钻杆6、螺杆马达7、柔性钻杆8、开窗铣锥,螺杆马达7下接柔性钻杆8和开窗铣锥,初始钻压0.5-1t,稳定后钻压逐渐增加至3t,排量控制在500-700l/min,进尺0.6-0.7m后,反复修窗3次,起出钻具。

127.利用连续管2带柔性钻具造斜时,其可以根据需求(径向井目标长度)选择相应的模式,模式一:钻具组合为连续管2、连接器3、非旋转接头4、安全丢手5、加重钻杆6、螺杆马达7、柔性钻杆8、造斜钻头9,螺杆马达7下接柔性钻杆8和造斜钻头9;模式二:钻具组合为连续管2、连接器3、安全丢手5、加重钻杆6、柔性钻杆8、旋转接头28、柔性动力钻具29、造斜钻头9;两种模式造斜均采用特制低攻角、短保径钻头9,其冠部外径与柔性钻杆8尺寸相近。在造斜过程中,采用大钻压、低排量,钻压3-4t,排量300-400l/min,保证充分造斜。

128.利用连续管2带柔性钻具水平钻进时,其可以根据需求(径向井目标长度)选择相应的模式,模式一:钻具组合为连续管2、连接器3、非旋转接头4、安全丢手5、加重钻杆6、螺杆马达7、柔性钻杆8、pdc钻头9;模式二:钻具组合为连续管2、连接器3、安全丢手5、加重钻杆6、柔性钻杆8、旋转接头28、柔性动力钻具29、pdc钻头9,两种模式均选用高攻角、长保径钻头9,增大地层切削和稳斜能力,采用低钻压、大排量钻进,钻压1-2t,排量500-700l/min。

129.进行多分支作业时:多分支采取由下至上依次成井方式,若多分支开窗点位置相差较小,根据分支井开窗点深度差确定叠加斜向器的连杆14长度,根据井下斜向器方位在地面设置叠加式斜向器上斜面15、叠加式斜向器下斜面16方位,下斜面与下层造斜器10的斜面配合固定,上斜面指向预定方位,用连续管2将设定好的叠加式斜向器下入井底,之后重复步骤3-6;若相邻分支开窗点相差较大(上百米),则直接重复步骤1-6。

130.在进行完井作业时:根据设计要求,选择裸眼完井、柔性筛管完井、柔性管柱压裂等完井方式。

131.在进行斜向器回收时:作业结束后,连续管2、螺杆马达7带打捞杆入井,探底冲洗

后,停泵下放打捞杆进入造斜装置13中心孔,短时低排量控制马达旋转实现上扣,上提悬重显示明显,则上提回收造斜装置13,若不明显重新下入对扣,直至悬重显示。

132.本发明能实现1m-12m范围内任意曲率半径的超短半径造斜,造斜率5

°‑

57

°

/m可调,可将开窗、造斜、钻进全部在同一个薄层内解决,不出层,减少了无用进尺,避免了钻上部泥岩等盖层时发生粘土膨胀、堵塞水眼等复杂事故风险。同时,通过连续管2与柔性钻杆8、柔性钻具的组合,避免了常规方法频繁接单根的问题,有助于实现快速高效的造斜钻进,缩短了施工周期和成本。此外,本发明适用于带压作业,便于分支井眼形成后进一步开展压裂完井作业。

133.需要说明的是,在本技术的描述中,术语“第一”、“第二”等仅用于描述目的和区别类似的对象,两者之间并不存在先后顺序,也不能理解为指示或暗示相对重要性。此外,在本技术的描述中,除非另有说明,“多个”的含义是两个或两个以上。

134.本说明书中的上述各个实施方式均采用递进的方式描述,各个实施方式之间相同相似部分相互参照即可,每个实施方式重点说明的都是与其他实施方式不同之处。

135.以上仅为本发明的几个实施方式,虽然本发明所揭露的实施方式如上,但内容只是为了便于理解本发明而采用的实施方式,并非用于限定本发明。任何本发明所属技术领域的技术人员,在不脱离本发明所揭露的精神和范围的前提下,可以在实施方式的形式上及细节上作任何的修改与变化,但本发明的专利保护范围,仍须以所附权利要求书所界定的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。