1.本发明属于水处理技术领域,具体涉及一种硅钢氧化镁废水处理与资源化工艺。

背景技术:

2.硅钢热拉伸平整机组来料表面会带有氧化镁粉末。氧化镁刷洗段主要对带钢表面的mgo粉末进行清除,通过刷洗槽刷洗掉带钢表面的mgo粉末,使清洁的带钢进入到入口活套,避免对入口活套产生污染。刷洗槽内一般采用工业水进行刷洗,刷洗后氧化镁粉末会残留在水中。为节约水资源,一般会将使用过的氧化镁废水进行处理,去除废水中的氧化镁粉末后再返回机组,循环使用。

3.硅钢氧化镁废水中的主要污染物为氧化镁粉末,根据对某钢铁企业氧化镁废水中悬浮物粒径的分析,其粒径范围为1~50μm,平均粒径10.7μm。对于悬浮物的处理通常采用的工艺有沉淀、气浮以及过滤。

4.沉淀是最常用的工艺,但是废水中的颗粒物大多都比较细小,很难依靠自然沉降沉淀去除,为强化对悬浮物的去除效果,一般会投加混凝剂、助凝剂等化学药剂,这些投加的化学药剂大部分会沉淀至污泥中,少量会残留在上清液中,如果处理后的水循环利用,则水中残留的混凝剂和助凝剂会越来越多,会影响到水的回用;此外化学药剂沉淀至污泥中一方面增加了污泥的产量,另一方面也会影响到污泥的纯度,对污泥的资源化利用带来不利影响。

5.气浮是利用高度分散的微小气袍作为载体粘附于废水中的悬浮污染物,使其浮力大于重力和阻力,从而使污染物上浮至水面,形成泡沫,然后用刮渣设备自水面刮除泡沫,实现固液或液液分离的过程。气浮过程中也需要投加混凝药剂,因此也存在跟沉淀一样的问题。

6.过滤是水通过具有微细孔道的过滤介质,在过滤介质的两侧压强不同,在压差推动力作用下通过微细孔道,而微粒物质及胶状物质则被介质阻截而不能通过。用于去除悬浮物的过滤工艺有砂滤和微滤等工艺。砂滤工艺过滤饱和后需要反洗;微滤工艺会产生浓缩液,污染后还需要进行化学清洗。

7.混凝沉淀、气浮和过滤工艺产生的污泥均是含水率很高的污泥,沉淀和气浮的污泥含水率一般在99%以上,砂滤反洗水和微滤浓缩液的含水率则在99.9%以上,还需要对污泥进行进一步的浓缩、脱水。

8.随着国家环保标准的日益严格,烧结烟气过流脱硝已成为很多钢铁企业的必然选择,而活性炭(焦)工艺可以同时满足脱硫脱硫,因此受到广泛应用,该工艺在活性炭再生过程中会产生5%左右的粉末活性炭,无法返回利用。

9.含氨氮废水是很常见的一种废水,生物硝化是一种常用的、经济高效的生化处理工艺,但是在硝化反应过程中会消耗碱度,造成ph降低,为保证生化反应的稳定进行,通常会投加氢氧化钠、碳酸钠等化学药剂补充碱度。

技术实现要素:

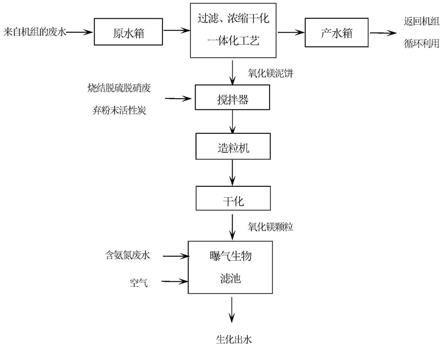

10.本发明目的在于提供一种硅钢氧化镁废水处理与资源化方法,处理后硅钢氧化镁废水可以满足回用要求,返回机组循环利用,实现了废水资源化;产生的沉淀污泥与烧结烟气脱硫脱硝产生的粉末活性炭制作成氧化镁颗粒,作为生物曝气滤池的填料,实现了氧化镁废水沉淀污泥的资源化利用。

11.本发明的技术方案:

12.一种硅钢氧化镁废水处理与资源化方法,包括如下步骤:

13.(1)硅钢氧化镁废水输送至过滤、污泥浓缩、干化一体化系统,经过滤、污泥浓缩、干化一体化系统处理后,排出滤饼和产生合格水,合格水排至至产水箱;硅钢氧化镁废水中悬浮物的含量在50~500mg/l,悬浮物粒径1~50μm。

14.(2)将步骤(1)排出的滤饼和烟气脱硫脱硝工艺产生的粉末活性炭进行混合、搅拌,其中滤饼的比例为60~80%,活性炭的比例为20~40%;混合完成后进入造粒机进行造粒,干化,造粒后的颗粒粒径在5~10mm;

15.(3)将步骤(2)干化后的氧化镁颗粒作为曝气生物滤池的填料,滤池底部填充粒径10~50mm的砾石作为支撑层,支撑层上部填充干化后的氧化镁颗粒,反应柱内支撑层和填料层至少各有一层;支撑层上部放置过滤网,过滤网的孔径为0.5~2.5mm,开孔率20~80%;硝化反应后的水从滤池上部出水,滤池中的水力停留时间为8~50h;曝气的气水比控制在3~8:1。

16.进一步,所述硅钢氧化镁废水在过滤、污泥浓缩、干化一体化系统内的处理过程为:

17.(1)预过滤:硅钢氧化镁废水进入过滤容器,废水中比滤布孔径大的颗粒在滤布表面发生“架桥作用”,比滤布孔径小的颗粒穿过则穿透滤布残留在水中,返回调节池中,预过滤时间为0.5~5min;

18.(2)过滤过程:氧化镁废水在预过滤阶段逐渐澄清后进入过滤程序,滤饼成为主要过滤层,细小颗粒被拦截,产生流入产水箱;随着过滤时间的延长,滤饼越来越厚,过滤的阻力增加,产水量逐渐降低,当产水量降低至最初产水量的60%~80%时停止过滤;

19.(3)滤饼干燥:停止过滤后,将过滤容器中的水排空至调节池,之后按照与过滤相同的方向通压缩空气,压缩空气被强制通过滤饼,滤饼中的滤液被气体排出,压缩滤饼,滤饼含水率在22~28%;

20.(4)反吹排泥:滤饼干燥完成后,通反向的压缩空气,压缩空气的用量为2~10nm3/min

·

m2,通气时间0.5~2min,滤饼从滤布上脱落排出。

21.根据本发明所述一种硅钢氧化镁废水处理与资源化方法,进一步,过滤阶段产生的合格水排至至产水箱,输送至氧化镁刷洗机组循环利用。

22.根据本发明所述一种硅钢氧化镁废水处理与资源化方法,进一步,滤饼干燥阶段,压缩空气的用量为1~5nm3/min

·

m2,通气时间0.5~5min,

23.根据本发明所述一种硅钢氧化镁废水处理与资源化方法,进一步,步骤(2)中,造粒后的氧化镁颗粒将其平铺在阴凉、通风的地面进行自然干化,厚度控制在0.5~2cm,当含水率降低至5~10%时,将干化后的氧化镁颗粒收集装袋。

24.根据本发明所述一种硅钢氧化镁废水处理与资源化方法,更进一步,干燥时间在5

~7天以上,如果干燥时间小于5~7天时含水率已经降低至5~10%以下,则需要在氧化镁颗粒表面喷水,延长干化时间至5~7天以上。

25.根据本发明所述一种硅钢氧化镁废水处理与资源化方法,更进一步,步骤(3)中,滤池底部填充粒径20~30mm的砾石作为支撑层。

26.根据本发明所述一种硅钢氧化镁废水处理与资源化方法,更进一步,步骤(3)中,过滤网的开孔率50~70%。

27.根据本发明所述一种硅钢氧化镁废水处理与资源化方法,进一步,步骤(3)中,过滤网的材质为不锈钢、陶瓷、塑料材料。

28.根据本发明所述一种硅钢氧化镁废水处理与资源化方法,进一步,步骤(3)中,填料层的高度为支撑层高度的5~10倍。

29.发明详述:

30.硅钢氧化镁废水中悬浮物的含量在50~500mg/l,悬浮物粒径1~50μm。

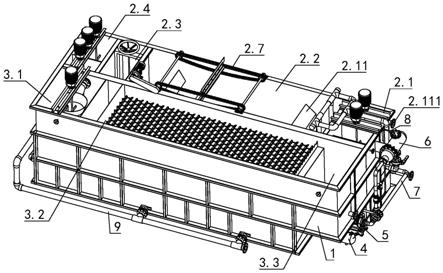

31.氧化镁废水由提升泵输送至过滤、污泥浓缩、干化一体化系统,该系统主要包括过滤容器、过滤器支撑管、滤布、空气压缩机、空气喷嘴、浊度仪、自动控制系统等。该系统的运行工艺流程如下:

32.(1)预过滤:氧化镁废水进入过滤容器,废水中比滤布孔径大的颗粒在滤布表面发生“架桥作用”,比滤布孔径小的颗粒穿过则穿透滤布残留在水中,因此该部分水不能满足过滤要求,返回调节池中,预过滤时间为0.5~5min。

33.(2)过滤过程:氧化镁废水在预过滤阶段逐渐澄清后进入过滤程序,滤饼成为主要过滤层,细小颗粒被拦截,产生的过滤水满足要求,自流入产水箱;随着过滤时间的延长,滤饼越来越厚,过滤的阻力增加,产水量逐渐降低,当产水量降低至最初产水量的60%~80%时停止过滤。

34.(3)滤饼干燥:停止过滤后,将过滤容器中的水排空至调节池,之后按照与过滤相同的方向通压缩空气,压缩空气的用量为1~5nm3/min

·

m2,通气时间0.5~5min,压缩空气被强制通过滤饼,滤饼中的滤液被气体排出,从而压缩滤饼,降低滤饼含水率,减少污泥产量,滤饼含水率在22~28%。

35.(4)反吹排泥:滤饼干燥完成后,通反向的压缩空气,压缩空气的用量为2~10nm3/min

·

m2,通气时间0.5~2min,由于滤布发生膨胀,滤饼产生裂缝,从滤布上脱落排出。

36.之后进入下一个过滤周期。

37.经过过滤、污泥浓缩、干化一体化系统处理后,过滤阶段产生的合格水排至至产水箱,输送至氧化镁刷洗机组循环利用。采用该工艺后由于不向水中添加任何药剂,处理后的水可以循环利用,不存在离子富集问题。

38.排出的滤饼的主要成分为氧化镁,此外还含有部分二氧化钛以及少量的铁氧化合物和二氧化硅等。将前面系统排出的滤饼和烟气脱硫脱硝工艺产生的粉末活性炭进行混合、搅拌,其中滤饼的比例为60~80%,活性炭的比例为20~40%。混合完成后进入造粒机进行造粒,造粒后的颗粒粒径在5~10mm。

39.造粒后的氧化镁颗粒将其平铺在阴凉、通风的地面进行自然干化,厚度控制在0.5~2cm。每天检测含水率,当含水率降低至5~10%时,将干化后的氧化镁颗粒收集装袋。干燥时间5~15天,如果干燥时间小于5天时含水率已经降低至5%以下,则需要在氧化镁颗粒

表面喷水,延长干化时间至5天以上。

40.将干化后的氧化镁颗粒作为曝气生物滤池的填料,滤池底部填充粒径10~50mm(优选20~30mm)的砾石作为支撑层,支撑层上部填充干化后的氧化镁颗粒,反应柱内支撑层和填料层至少各有一层;支撑层上部放置过滤网,过滤网的孔径为0.5~2.5mm,开孔率20~80%(优选50~70%),材质为不锈钢、陶瓷、塑料等材料;填料层的高度为支撑层高度的5~10倍;硝化反应后的水从滤池上部出水,滤池中的水力停留时间为8~50h;曝气的气水比控制在3~8:1。

41.在滤池中,微生物附着在氧化镁颗粒表面,形成生物膜,在生物膜内发生有机物氧化和硝化反应;反应过程中,随着氨氮的降解,ph逐渐降低,在与曝气冲刷的双重作用下将氧化镁颗粒缓慢腐蚀,随脱落的生物膜释放出的mgo作为弱碱性物质可以补充碱度,保证生化反应稳定运行;此外,释放出的活性炭粉末可以吸附水中的有机物,提高对有机物的去除效果。

42.有益技术效果

43.本发明提供了一种硅钢氧化镁废水的处理与资源化工艺,经该发明处理后,氧化镁废水可以满足回用要求,返回机组循环利用,实现了废水资源化;产生的沉淀污泥与烧结烟气脱硫脱硝产生的粉末活性炭制作成氧化镁颗粒,作为生物曝气滤池的填料,实现了氧化镁废水沉淀污泥的资源化利用。该发明具有经济和环保双重效果,具有良好的社会效益和环境效益。

附图说明

44.图1为本发明提供的一种硅钢氧化镁废水处理与资源化工艺流程图。

具体实施方式

45.为了更好地理解本发明,下面结合实施例进一步阐明本发明的内容,但发明的内容不仅仅局限于下面的实施例。

46.实施例1

47.一种硅钢氧化镁废水处理与资源化方法:

48.硅钢氧化镁废水中悬浮物的含量50mg/l,悬浮物粒径1~50μm。

49.过滤、污泥浓缩、干化一体化系统预过滤时间5min;过滤产水量降低至60%时停止过滤,过滤水中悬浮物浓度8mg/l,返回机组循环利用;停止过滤后,将过滤容器中的水排空至原水箱,之后按照与过滤相同的方向通压缩空气,压缩空气的用量为2nm3/min

·

m2,通气时间0.5min,压缩空气被强制通过滤饼,滤饼中的滤液被气体排出,从而压缩滤饼,降低滤饼含水率,减少污泥产量,滤饼含水率在28%;滤饼干燥完成后,通反向的压缩空气,压缩空气的用量为10nm3/min

·

m2,通气时间0.5min,滤饼产生裂缝,从滤布上脱落排出。

50.排出的滤饼与烧结烟气脱硫脱硝工艺产生的粉末活性炭按照60:40的比例进行混合、搅拌,混合完成后进入造粒机进行造粒,造粒后的颗粒粒径在5mm。

51.造粒后的氧化镁颗粒将其平铺在阴凉、通风的地面进行自然干化,厚度1cm,5天后含水率降低至8%。

52.将干化后的氧化镁颗粒装填进曝气生物滤池,滤池底部填充粒径10mm的砾石作为

支撑层,支撑层上部填充干化后的氧化镁颗粒,厚度100mm;支撑层上部放置过滤网,过滤网的孔径为0.5mm,开孔率50%;硝化反应后的水从滤池上部出水,滤池中的水力停留时间为8h;曝气的气水比控制在3:1。曝气生物滤池的进水cod360mg/l,氨氮48mg/l;出水cod65mg/l,氨氮3.4mg/l。

53.实施例2

54.一种硅钢氧化镁废水处理与资源化方法:

55.硅钢氧化镁废水中悬浮物的含量325mg/l,悬浮物粒径1~50μm。

56.过滤、污泥浓缩、干化一体化系统预过滤时间1min;过滤产水量降低至70%时停止过滤,过滤水中悬浮物浓度6mg/l,返回机组循环利用;停止过滤后,将过滤容器中的水排空至原水箱,之后按照与过滤相同的方向通压缩空气,压缩空气的用量为1nm3/min

·

m2,通气时间2min,压缩空气被强制通过滤饼,滤饼中的滤液被气体排出,从而压缩滤饼,降低滤饼含水率,减少污泥产量,滤饼含水率在22%;滤饼干燥完成后,通反向的压缩空气,压缩空气的用量为7nm3/min

·

m2,通气时间2min,滤饼产生裂缝,从滤布上脱落排出。

57.排出的滤饼与烧结烟气脱硫脱硝工艺产生的粉末活性炭按照70:30的比例进行混合、搅拌,混合完成后进入造粒机进行造粒,造粒后的颗粒粒径在:8mm。

58.造粒后的氧化镁颗粒将其平铺在阴凉、通风的地面进行自然干化,厚度1.5cm,7天后含水率降低至7%。

59.将干化后的氧化镁颗粒装填进曝气生物滤池,滤池底部填充粒径30mm的砾石作为支撑层,支撑层上部填充干化后的氧化镁颗粒,厚度150mm;支撑层上部放置过滤网,过滤网的孔径为2mm,开孔率20%;硝化反应后的水从滤池上部出水,滤池中的水力停留时间为30h;曝气的气水比控制在5:1。曝气生物滤池的进水cod670mg/l,氨氮96mg/l;出水cod87mg/l,氨氮4.8mg/l。

60.实施例3

61.一种硅钢氧化镁废水处理与资源化方法:

62.硅钢氧化镁废水中悬浮物的含量500mg/l,悬浮物粒径1~50μm。

63.过滤、污泥浓缩、干化一体化系统预过滤时间0.5min;过滤产水量降低至60%时停止过滤,过滤水中悬浮物浓度9mg/l,返回机组循环利用;停止过滤后,将过滤容器中的水排空至原水箱,之后按照与过滤相同的方向通压缩空气,压缩空气的用量为2nm3/min

·

m2,通气时间1min,压缩空气被强制通过滤饼,滤饼中的滤液被气体排出,从而压缩滤饼,降低滤饼含水率,减少污泥产量,滤饼含水率在25%;滤饼干燥完成后,通反向的压缩空气,压缩空气的用量为10nm3/min

·

m2,通气时间0.5min,滤饼产生裂缝,从滤布上脱落排出。

64.排出的滤饼与烧结烟气脱硫脱硝工艺产生的粉末活性炭按照80:20的比例进行混合、搅拌,混合完成后进入造粒机进行造粒,造粒后的颗粒粒径为10mm。

65.造粒后的氧化镁颗粒将其平铺在阴凉、通风的地面进行自然干化,厚度2cm,7天后含水率降低至8%。

66.将干化后的氧化镁颗粒装填进曝气生物滤池,滤池底部填充粒径50mm的砾石作为支撑层,支撑层上部填充干化后的氧化镁颗粒,厚度200mm;支撑层上部放置过滤网,过滤网的孔径为5mm,开孔率80%;硝化反应后的水从滤池上部出水,滤池中的水力停留时间为50h;曝气的气水比控制在8:1。曝气生物滤池的进水cod980mg/l,氨氮156mg/l;出水

cod72mg/l,氨氮2.8mg/l。

67.当然,本技术领域内的一般技术人员应当认识到,上述实施例仅是用来说明本发明,而非用作对本发明的限定,只要在本发明的实质精神范围内,对上述实施例的变换、变形都将落在本发明权利要求的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。