1.本发明涉及中空设备的厚薄控制器的供油系统液压动力单元技术领域,更具体地说,是涉及一种同时供给多台中空设备的厚薄控制器的一体式伺服液压动力单元。

背景技术:

2.现有市场传统的中空设备厚薄控制器液压动力单元(俗称液压站)一般只能一套动力单元为一台中空设备厚薄控制器提供油压;其次,传统的中空设备厚薄控制器液压动力单元工作时,耗能高、油温高,厚薄控制器的零部件容易老化导致损坏,增加了维护的成本。因此,本发明提供一种同时供给多台中空设备的厚薄控制器的伺服动力单元,能够同时降低能耗和油温,提高了厚薄控制器的使用寿命,完美地解地决上述问题。

技术实现要素:

3.为克服传统的中空设备厚薄控制器液压动力单元工作时,耗能高、油温高,零部件容易损坏的难题,本发明提供了一种同时供给多台中空设备的厚薄控制器的伺服动力单元。

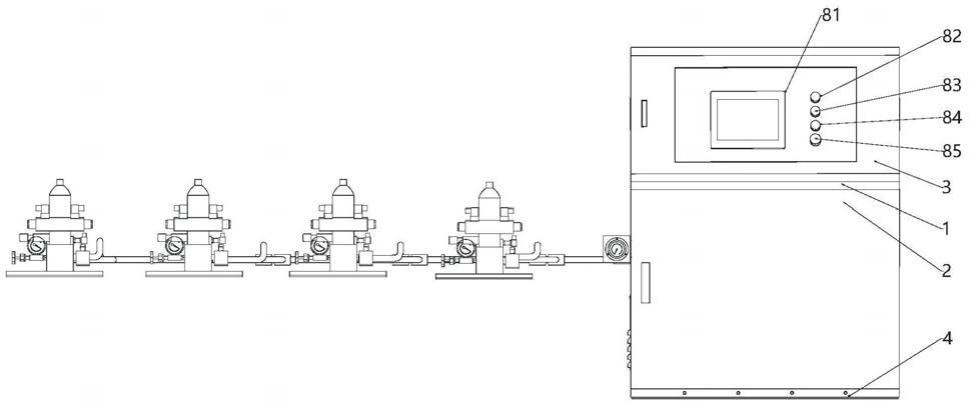

4.为实现上述目的,本发明提供如下技术方案:一种同时供给多台中空设备的厚薄控制器的伺服动力单元,包括控制箱,所述控制箱前面有门#1和门#2,所述控制箱套在底板#1上,所述底板#1上有油箱和电机支持座,所述电机支持座上安装了电机,所述电机通过联轴器与油泵连接,所述油箱前面安装总截止阀1,所述总截止阀1通过吸油管与油泵的吸油口连接,所述油泵的出油口通过出油管与中心油路块前面连接,所述中心油路块安装在油箱的上方,所述中心油路块右侧安装了可调压力开关和接头#1,所述中心油路块上方安装有单向阀、卸荷溢流阀、总传感器、接头#2,所述接头#2通过油管##1与油表连接,所述油表安装在油表支架上,所述油表支架安装在控制箱左侧,所述中心油路块左侧安装出油截止阀#1和回油截止阀#1,所述出油截止阀#1通过油管#2连接三通分油块#1右侧,所述三通分油块1左侧通过油管#3连接三通分油块#2右侧,所述三通分油块#2左侧通过油管#4连接三通分油块#3右侧,所述三通分油块#1下方通过油管#5连接阀组#1的阀组进油截止阀#1,所述三通分油块2下方通过油管#6连接阀组#2的进油阀组截止阀#2,所述三通分油块#3下方通过油管#7连接阀组#3的阀组进油截止阀#3,所述三通分油块#3左侧通过油管#8连接阀组#4的阀组进油截止阀#4,所述进油截止阀#1安装在油路块#1的左侧,所述油路块#1的后方安装支撑座#1,所述油路块#1的前方安装有蓄能器#1、蓄能器截止阀#1、单向阀#1、调压阀#1、液压阀#1、传感器#1,所述油路块#1左侧安装有油表组#1,所述油路块#1右侧安装出油截止阀#1,所述出油截止阀#1通过油管#9连接油路块#4的前方,所述油路块4右侧通过油管#10连接回油截止阀#3,所述油路块#4左侧通过油管#11连接油路块#5的右侧,所述油路块#5左侧通过油管#12连接油路块#6的右侧,所述油路块#5前方通过油管#13连接阀组#2的出油截止阀#2,所述油路块#6前方通过油管#14连接阀组#3的出油截止阀#3,所述油路块6右侧通过油管#15连接阀组#4的出油截止阀#4。

5.所述接头#1通过油管#16连接三通接头下方,所述三通接头上方安装单向阀#2,所述单向阀#2通过油管#17连接油箱的回油口#1,所述三通接头后方连接风冷器的进油孔#1,所述风冷器的出油孔1通过油管#18连接油箱的回油口#2。所述油箱上方安装了盖板、油箱盖、液位开关。

6.所述油箱左侧安装了液位计。所述门2上安装了人机界面设备、绿色指示灯、黄色指示灯、红色指示灯和急停开关,打开所述门2,控制箱里面安装断路器、空气开关、继电器、刹车电阻、伺服驱动器、交流接触器、24v变压器、三菱plc、底板#2。所述控制箱左侧有散热风扇#1、散热风扇防护网#1、散热风扇过滤棉#1、百叶窗、进线口、油管出口、油管入口、液位观察口,所述控制箱右侧有散热风扇2、散热风扇防护网2、散热风扇过滤棉#2、通风口#1、通风口防护网#1、通风口#2、通风口防护网#2,所述控制箱后方有门#3。所述控制箱上下层间有进线口#2、进线口#3。

7.本发明的技术效果和优点:本发明有多个线程油路,可以同时给多台中空设备提供动力,每个线程油路都有相对应的独立的截止阀,调压阀,蓄能器等元件,各线程油路可以设置不同的工作压力。各线程油路之间相互独立,互不影响。本发明,有多种保护装置,如泄荷溢流阀,压力开关,单向阀等。当系统出现异常故障时,能有效的切断系统运行,保护系统管道和液压设备。本发明含有plc,触摸屏,使得本发明相较于传统单元更数据化,拥有更好的适应性,可以适用于不同的工况。本发明的人机界面程序美观实用,使系统里复杂的数据更加直观化。由于本发明含伺服驱动器,伺服电机,蓄能器,使油温降低,能耗低,提高零部件使用寿命。

附图说明

8.图1控制箱正面图。

9.图2控制箱左视图。

10.图3控制箱右视图。

11.图4控制箱后视图。

12.图5控制箱内部布局图。

13.图6控制箱上层图。

14.图7控制箱下层图。

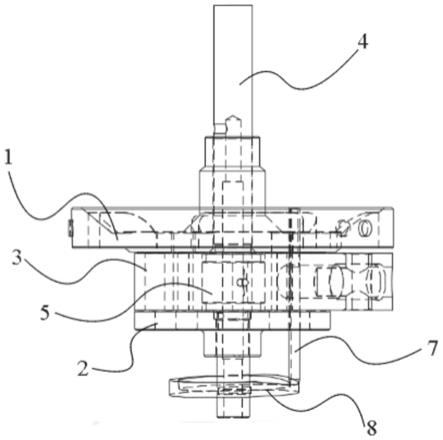

15.图8阀组结构图。

具体实施方式

16.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

17.本发明提供了一种同时供给多台中空设备的厚薄控制器的伺服动力单元,包括控制箱1,所述控制箱1前面有门#12和门#23,所述控制箱1套在底板#14上,所述底板#14上有油箱5和电机支持座6,所述电机支持座6上安装了电机7,所述电机7通过联轴器8与油泵9连接,所述油箱5前面安装总截止阀110,所述总截止阀110通过吸油管11与油泵10的吸油口12

连接,所述油泵10的出油口13通过出油管14与中心油路块15前面连接,所述中心油路块15安装在油箱5的上方,所述中心油路块15右侧安装了可调压力开关16和接头#117,所述中心油路块15上方安装有单向阀18、卸荷溢流阀19、总传感器20、接头#221,所述接头#221通过油管#122与油表23连接,所述油表23安装在油表支架24上,所述油表支架24安装在控制箱1左侧,所述中心油路块15左侧安装出油截止阀#125和回油截止阀#126,所述出油截止阀#125通过油管#227连接三通分油块#128右侧,所述三通分油块128左侧通过油管#329连接三通分油块#230右侧,所述三通分油块#230左侧通过油管#431连接三通分油块#332右侧,所述三通分油块#128下方通过油管#533连接阀组#134的阀组进油截止阀#135,所述三通分油块230下方通过油管#636连接阀组#237的进油阀组截止阀#238,所述三通分油块#332下方通过油管#739连接阀组#340的阀组进油截止阀#341,所述三通分油块#332左侧通过油管#842连接阀组#443的阀组进油截止阀#444,所述进油截止阀#135安装在油路块#145的左侧,所述油路块#145的后方安装支撑座#146,所述油路块#145的前方安装有蓄能器#147、蓄能器截止阀#148、单向阀#149、调压阀#150、液压阀#151、传感器#1113,所述油路块#145左侧安装有油表组#152,所述油路块#145右侧安装出油截止阀#153,所述出油截止阀#153通过油管#954连接油路块#455的前方,所述油路块455右侧通过油管#1056连接回油截止阀#326,所述油路块#455左侧通过油管#1157连接油路块#558的右侧,所述油路块#558左侧通过油管#1259连接油路块#660的右侧,所述油路块#558前方通过油管#1361连接阀组#237的出油截止阀#262,所述油路块#660前方通过油管#1463连接阀组#340的出油截止阀#364,所述油路块660右侧通过油管#1565连接阀组#443的出油截止阀#466。

18.所述接头#117通过油管#1667连接三通接头68下方,所述三通接头68上方安装单向阀#269,所述单向阀#269通过油管#1770连接油箱5的回油口#171,所述三通接头68后方连接风冷器72的进油孔#173,所述风冷器72的出油孔174通过油管#1875连接油箱5的回油口#276。所述油箱5上方安装了盖板77、油箱盖78、液位开关79。

19.所述油箱5左侧安装了液位计80。所述门23上安装了人机界面设备81、绿色指示灯82、黄色指示灯83、红色指示灯84和急停开关85,打开所述门23,控制箱1里面安装断路器86、空气开关87、继电器88、刹车电阻89、伺服驱动器90、交流接触器91、24v变压器92、三菱plc93、底板#294。所述控制箱1左侧有散热风扇#195、散热风扇防护网#196、散热风扇过滤棉#197、百叶窗98、进线口99、油管出口100、油管入口101、液位观察口102,所述控制箱1右侧有散热风扇2103、散热风扇防护网2104、散热风扇过滤棉#2105、通风口#1106、通风口防护网#1107、通风口#2108、通风口防护网#2109,所述控制箱1后方有门#3110。所述控制箱1上下层间有进线口#2111、进线口#3112。

20.本发明工作原理:参照说明书附图1-8,首先,液压设备进油过程如下: 使控制箱内的断路器,空气开关均闭合,系统启动,人机界面设备81启动。 作为一种优选方案,本实施例人机界面设备81为触摸屏。本实施例中在触摸 屏里操作进入“快速设定”界面,设置好相关系统运行参数,如系统压力和 流量大小。根据实际需要,打开对应线程油路阀组上的进油截止阀和出油截 止阀,并按下人机界面设备81上的“启动按钮”114,电机7启动,油泵9 转动,从油箱5里吸油,把油输送到中空设备。当按下控制箱上1的急停按 钮85或触摸屏上的“急停按钮”115的时候,可以切断系统电源,电机7停 止转动。具体的说,电机7启动后带动油泵9输送液压油。当系统在运行过 程中出现故障导致压力过大时,中心分油块15上的

卸荷溢流阀19动作,释 放液压油回油箱5,保护系统管道和液压设备。正常工作时,液压油则从中心 分油块15出来进入三通分油块#128,再通过三通分油块#230,三通分油块 #3(32)和油管的连接,流至各个线程油路上的阀组,再由各阀组控制流入中 空设备,驱动其完成生产工作。具体的说,所述蓄能器#147,在电机7带动 下油泵9运转时可以将系统的能量转换为压缩能储存起来,减少了油泵9运 转时候系统能量的浪费;当管道压力达到设定值时,可调压力开关16动作, 切断电机7电源,电机7停止转动,蓄能器#147给管道保压。当管道中所需 压力不足时,蓄能器#147,会释放能量补充。具体的说,本实施例人机界面 设备81为触摸屏。具体的说,伺服驱动器90和plc93通过数据线连接,可 以获取伺服驱动器90上的重要数据,三菱plc和触摸屏通过数据线连接,把 收集到的数据反馈到人机界面设备81上,“数据监控”界面,可以监控动力 单元运行时的数据;点击“线程监控”116按钮,进入“线程监控”画面,可 以监控各个线程油路的运行数据。具体每个线程的压力曲线可以通过“线程 监控”画面的“绿色按钮”,点击“厚薄控制器1”的“绿色按钮”117可以 进入“厚薄控制器1压力曲线图”,查看曲线图。

21.其次,其回油过程如下:液压油从阀组#4,阀组#3流出,汇集于三通分油块#635,液压油从阀组#2流出,汇集于三通分油块#534液压油从阀组#1流出,流至三通分油块#433,三通分油块#535的液压油流往三通分油块#4,三通分油块#4的液压油流往中心油路块15,中心油路块15的液压油流往三通接头68后分两路,一路通过单向阀(69)和油管连通至油箱(5);一路流入风冷器(72)进油口(73),从风冷器(72)出油口(74)出来,流回油箱(5)。需要特殊说明的是,当经三通分油块#4(39)的液压油压力正常时,液压油只经风冷器(4)回油箱;当经回油三通接头68的液压油压力过大时,单向阀69打开,液压油同时经单向阀69一路流回油箱5。

22.最后应说明的几点是:首先,在本技术的描述中,需要说明的是,除非另有规定和限定,术语“安装”、“相连”、“连接”应做广义理解,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变,则相对位置关系可能发生改变。

23.其次,本发明公开实施例附图中,只涉及到与本公开实施例涉及到的结构,其他结构可参考通常设计,在不冲突情况下,本发明同一实施例及不同实施例可以相互组合。

24.最后,以上所述仅为本发明的优选实施例而已,并不用于限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。