1.本发明涉及工业生产制造技术领域,尤其涉及一种全自动上料装置及其测试系统。

背景技术:

2.在工业中,生产线的应用越来越多,传统厂家在生产线中采用手动上下料的半自动模式,人工进行物料周转,产出效率很低;由于是人工选择的模式,不良元件的选择方面也存在一定的缺陷,还容易导致元件的损伤,也降低了成品率。

3.在工业生产制造的过程中,测试是必需经过的一种生产工序,也是判断元件好坏的一个重要工序。在原来的生产工艺下,对元件需要一件件的进行测试,效率低,周期长,并且是人工操作,成品率也不高。

技术实现要素:

4.为了克服现有技术的不足,本发明的目的之一在于提供一种全自动上料装置,其能解决工业生产效率低和良品率不高的问题;本发明的目的之二在于提供一种全自动测试系统。

5.本发明的目的之一采用以下技术方案实现:一种全自动上料装置,包括上料装置、传送带和下料装置,所述上料装置通过所述传送带与所述下料装置连接,所述上料装置包括第一框架和设置在所述第一框架上的来料输送线、第一上料机器手、第二上料机器手、第一定位器、用于筛选不良品的第一筛选器;所述来料输送线与所述第一筛选器相对设置,而使所述第一上料机器手能从所述来料输送线上抓取元件至所述第一筛选器;所述第一筛选器与所述第一定位器相对设置,而使所述第二上料机器手能把所述第一筛选器上筛选的元件抓取至所述第一定位器;所述传送带的一端设置在所述第一定位器的下方,而使所述第一定位器上的元件能被传输至所述下料装置。

6.优选的,所述上料装置还包括用于缓存装载板的第一缓存架,所述第一缓存架与所述第一框架滑动连接,所述第一缓存架与所述第一定位器相对设置,而使所述第一缓存架上的装载板能传输至所述第一定位器下方的传送带上。

7.优选的,所述上料装置还包括运送不良元件的第一下料器,所述第一下料器与所述第一筛选器连接,而使所述第一筛选器上的不良元件能传输至所述第一下料器。

8.优选的,所述传送带包括两条皮带线,两条皮带线相互平行设置,所述皮带线的一端与所述上料装置连接,所述皮带线的另一端与所述下料装置连接。

9.优选的,所述下料装置包括第二框架和设置在所述第二框架上的成品输送线、第一下料机器手、第二下料机器手、第二定位器、用于筛选不良品的第二筛选器;所述传送带的另一端设置在所述第二定位器的下方,而使所述传送带上的元件能传输

至所述第二定位器上;所述第二定位器与所述第二筛选器相对设置,而使所述第一下料机器手能把所述第二定位器上的元件抓取至所述第二筛选器上;所述成品输送线与所述第二筛选器相对设置,而使所述第二下料机器手能把所述第二筛选器上的元件抓取至所述成品输送线上。

10.优选的,所述下料装置还包括用于缓存装载板的第二缓存架,所述第二缓存架与所述传送带滑动连接,所述第二缓存架与所述第二定位器相对设置,而使所述第二缓存架上的装载板能传输至所述第二定位器的下方。

11.优选的,所述下料装置还包括运送不良元件的第二下料器,所述第二下料器与所述第二筛选器连接,而使所述第二筛选器上的不良元件能传输至所述第二下料器。

12.优选的,所述下料装置还包括用于提升装载板的提升装置,所述提升装置与所述第二框架滑动连接,所述提升装置与所述传送带相对设置。

13.本发明的目的之二采用以下技术方案实现:一种全自动测试系统,包括上述任一项所述的全自动上料装置,还包括用于测试元件的老化测试箱,所述老化测试箱设置在所述传送带的侧边。

14.优选的,所述全自动测试系统还包括用于搬运装载板的搬运机器人,所述搬运机器人设置在所述传送带上,所述搬运机器人与所述老化测试箱位于所述传送带的同一侧。

15.相比现有技术,本发明的有益效果在于:本技术设置有上料装置,该上料装置通过第一上料机器手和第二上料机器手而实现全自动上料,提高了生产效率;该上料装置还设置有用于选择不良品的第一筛选器,该第一筛选器能自动把不良品挑选出来,而提高了生产的良品率。

附图说明

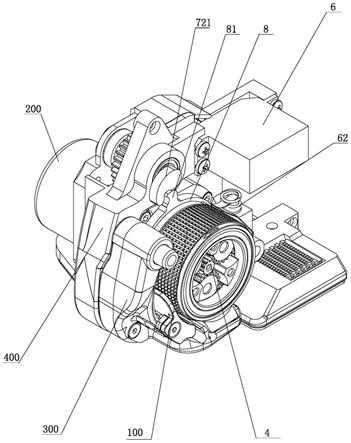

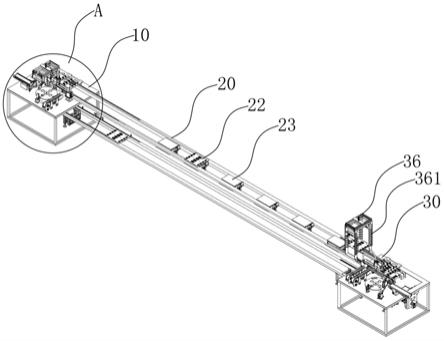

16.图1为本发明的全自动上料装置的立体结构示意图;图2为图1中a处的放大结构示意图;图3为本发明的全自动上料装置的平面结构示意图;图4为本发明的上料装置的结构示意图;图5为图4中b处的放大结构示意图;图6为本发明的全自动测试系统的立体结构示意图;图7为本发明的老化测试箱的立体结构示意图;图8为本发明的装载板的结构示意图。

17.图中:1、全自动上料装置;10、上料装置;11、来料输送线;12、第一上料机器手;13、第一筛选器;131、第一托盘;132、第一扫描件;14、第二上料机器手;15、第一定位器;151、第一定位框;152、第一定位传感器;16、第一缓存架;161、第一活动夹;17、第一下料器;171、第一输送带;18、第一框架;20、传送带;21、皮带线;22、装载板;221、元件;222、孔槽;23、滑动板;24、电机;30、下料装置;31、第二定位器;311、第二定位框;312、第二定位传感器;32、第一下料机器手;33、第二筛选器;331、第二托盘;332、第二扫描件;34、第二下料机器手;35、成品输送线;36、第二缓存架;361、活动夹;37、第二下料器;371、第二输送带;38、提升装置;39、第二框架;391、入口;2、全自动测试系统;40、老化测试箱;41、机架本体;42、操作界面;

43、装载模块;44、电源控制模块;50、搬运机器人。

具体实施方式

18.为了能够更清楚地理解本发明的具体技术方案、特征和优点,下面结合附图和具体实施方式对本发明进行进一步的详细描述。

19.在本发明的描述中,需要说明的是,术语“上”、“下”、“左”、“右”、“横向”、“纵向”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”、“第三”等仅用于区分描述,而不能理解为指示或暗示相对重要性。

20.如图1-2所示,本发明公开了一种全自动上料装置1,包括上料装置10、传送带20和下料装置30,所述上料装置10通过所述传送带20与所述下料装置30连接,所述上料装置10包括第一框架18和设置在所述第一框架18上的来料输送线11、第一上料机器手12、第二上料机器手14、第一定位器15、用于筛选不良品的第一筛选器13;所述来料输送线11与所述第一筛选器13相对设置,而使所述第一上料机器手12能从所述来料输送线11上抓取元件221至所述第一筛选器13;所述第一筛选器13与所述第一定位器15相对设置,而使所述第二上料机器手14能把所述第一筛选器13上筛选的元件221抓取至所述第一定位器15;所述传送带20的一端设置在所述第一定位器15的下方,而使所述第一定位器15上的元件221能被传输至所述下料装置30。

21.在上述实施例中,本技术设置有上料装置10,该上料装置10通过第一上料机器手12和第二上料机器手14而实现元件221的自动运输,提高了生产效率;该上料装置10还设置有用于选择不良品的第一筛选器13,该第一筛选器13能自动把不良品挑选出来,而提高了生产的良品率。

22.其中,如图2所示,所述第一上料机器手12和所述第二上料机器手14均可以通过上位机或cpu进行控制,所述第一上料机器手12和所述第二上料机器手14的下端均可设置抓手或电磁材料来抓取或吸取元件。

23.其中,所述第一筛选器15包括第一托盘131和与所述第一托盘131对应设置的第一扫描件132,所述第一扫描件132与所述第二上料机器手14信号连接,当元件221被所述第一上料机器手12抓取到所述第一托盘131上时,所述第一托盘131带着元件221旋转到所述第一扫描件132处时,所述第一扫描件132对元件221进行扫描,如果发现元件221的尺寸不对或有缺损,就可以判定该元件221为不良元件,所述第二上料机器手14就不会抓取或吸取该不良元件,反之其他优良元件就可被所述第二上料机器手14抓取或吸取至所述第一定位器15,而实现所述上料装置10初次筛选元件的功能。

24.其中,所述第一定位器15包括所述第一定位框151和设置在所述第一定位框151上的第一定位传感器152,所述第一定位传感器152与所述第二上料机器手14信号连接,所述第二上料机器手14可根据所述第一定位传感器152的定位信号把优良元件放置在所述第一定位框151的合适位置处,而实现所述上料装置10的精确定位。

25.另外,为了使所述上料装置10更灵活,可在本全自动上料装置1上设置上位机系

统,通过该上位机系统来控制所述第一上料机器手12、所述第二上料机器手14、所述第一定位传感器152和第一扫描件132,而使所述上料装置10操作功能更多,更灵活 。

26.在一种优选的实施方式中,其与上述实施方式的不同之处在于,所述上料装置10还包括用于缓存装载板22的第一缓存架16,所述第一缓存架16与所述第一框架18滑动连接,所述第一缓存架16与所述第一定位器15相对设置,而使所述第一缓存架16上的装载板22能传输至所述第一定位器15下方的传送带20上。所述上料装置10还包括运送不良元件的第一下料器17,所述第一下料器17与所述第一筛选器13连接,而使所述第一筛选器13上的不良元件能传输至所述第一下料器17。

27.在上述实施方式中,如图8所示,所述装载板22可为老化板,该老化板上设置有孔槽222,所述元件221可安装在所述孔槽222内;如图3所示,所述第一缓存架16的两侧设置有多个第一活动夹161,所述装载板22可被所述第一活动夹161夹持或松开,所述第一缓存架16可夹持多块装载板22,而实现对装载板22的缓存;其中所述第一缓存架16与所述传送带20相邻,当所述第一缓存架16滑动至所述传送带20处时,所述第一活动夹161松开,被夹持的装载板22就可以落到所述传送带20的一端,并被所述传送带20运送到所述第一定位框151的下方,所述第二上料机器手14此时就可以把元件221放置在所述装载板22的孔槽222处,之后所述装载板22被传送带20运送至所述下料装置30。可以理解的,可以通过上位机系统来控制所述第一缓存架16,来提高灵活性和可控性。

28.其中,所述第一下料器17包括第一输送带171,该第一输送带171靠近所述第一托盘131,当元件221被所述第一扫描件132扫描成不良品时,该不良元件可被所述第一上料机器手12抓取或吸取至所述第一输送带171,而被运走。

29.在另一种优选的实施方式中,其与上述实施方式的不同之处在于,如图3所示,所述传送带20包括两条皮带线21,两条皮带线21相互平行设置,所述皮带线21的一端与所述上料装置10连接,所述皮带线21的另一端与所述下料装置30连接。

30.在上述实施方式中,两条皮带线21可对所述装载板22进行运送,所述传送带20也可以由倍速链线等水平传输件组成,所述皮带线21上也可以设置用于阻挡所述装载板22的定位装置。所述皮带线21可由电机24带动,该电机24也可由上位机系统进行控制,而可以控制电机24的转动。其中,两条皮带线21移动的方向相反而形成自动来回运输装载板22的回路。如图1所示,可以理解地,所述皮带线21上还可以设置利于放置所述装载板22的滑动板23。

31.在另一种优选的实施方式中,其与上述实施方式的不同之处在于,如图4-5所示,所述下料装置30包括第二框架39和设置在所述第二框架39上的成品输送线35、第一下料机器手32、第二下料机器手34、第二定位器31、用于筛选不良品的第二筛选器33;所述传送带20的另一端设置在所述第二定位器31的下方,而使所述传送带20上的元件221能传输至所述第二定位器31上;所述第二定位器31与所述第二筛选器33相对设置,而使所述第一下料机器手32能把所述第二定位器31上的元件221抓取至所述第二筛选器33上;所述成品输送线35与所述第二筛选器33相对设置,而使所述第二下料机器手34能把所述第二筛选器33上的元件221抓取至所述成品输送线上35。

32.在上述实施方式中,所述第一下料机器手32和所述第二下料机器手34均可以通过上位机或cpu进行控制,所述第一下料机器手32和所述第二下料机器手34的下端均可设置

抓手或电磁材料来抓取或吸取元件221。

33.其中,所述第二定位器31包括所述第二定位框311和设置在所述第二定位框311上的第二定位传感器312,所述第二定位传感器312与所述第一下料机器手32信号连接,所述第一下料机器手32可根据所述第二定位传感器312的定位信号把从所述上料装置10传送过来的元件221放置到所述第二筛选器33上。

34.其中,所述第二筛选器33包括第二托盘331和与所述第二托盘331对应设置的第二扫描件332,所述第二扫描件332与所述第二下料机器手34信号连接,当元件221被所述第一下料机器手32抓取到所述第二托盘331上时,所述第二托盘331带着元件221旋转到所述第二扫描件332处时,所述第二扫描件332对元件221进行扫描,如果发现元件221的尺寸不对或有缺损,就可以判定该元件221为不良元件,所述第二下料机器手34就不会抓取或吸取该不良元件,反之如果判断元件221为优良时,该元件221就可被所述第二下料机器手34抓取或吸取至所述成品输送线35,而实现所述下料装置30再次筛选元件221和输送成品元件的功能。

35.另外,为了使所述下料装置30更灵活,可通过上位机系统来控制所述第一下料机器手32、所述第二下料机器手34、所述第二定位传感器312和第二扫描件332,而使所述下料装置30操作功能更多,更灵活 。

36.在另一种优选的实施方式中,其与上述实施方式的不同之处在于,所述下料装置30还包括用于缓存装载板22的第二缓存架36,所述第二缓存架36与所述传送带20滑动连接,所述第二缓存架36与所述第二定位器31相对设置,而使所述第二缓存架36上的装载板22能传输至所述第二定位器31的下方。

37.在上述实施方式中,如图3所示,所述第二缓存架36的两侧设置有多个第二活动夹361,所述装载板22可被所述第二活动夹361夹持或松开,当传送带20上的装载板22运送到所述第二缓存架36处时,所述第二活动夹361可夹持多块装载板22,而对装载版22进行缓存;未被夹持的装载板22可被所述传送带20运送到所述第二定位框311的下方,所述第一下料机器手14此时就可以把装载板22上的元件221放置到所述第二筛选器33上,而对元件221进行进一步的筛选。可以理解的,可以通过上位机系统来控制所述第二缓存架36。

38.另外,所述下料装置30还包括运送不良元件的第二下料器37和用于提升装载板22的提升装置38,所述第二下料器37与所述第二筛选器33连接,而使所述第二筛选器33上的不良元件能传输至所述第二下料器37。所述提升装置22与所述第二框架39滑动连接,所述提升装置38与所述传送带20相对设置。

39.其中,如图5所示,所述第二下料器37包括第二输送带371,该第二输送带371靠近所述第二托盘331,当元件221被所述第二扫描件332扫描成不良品时,该不良元件可被所述第二下料机器手34抓取或吸取至所述第二输送带371,而被运走。所述第二框架39上设置有入口391,所述提升装置22在所述入口391下方滑动,当所述提升装置22滑动到入口391处时,从所述第二定位器31下方被传送带20运出来的空装载板可被所述提升装置22接收;当所述提升装置22滑动到下方的皮带线21处,又可把该空装载板传递到下方的皮带线21上,而被返回流到所述上料装置10上的第一缓存架16,从而实现全自动。

40.如图6-7本技术还公开了一种全自动测试系统2,包括上述所述的全自动上料装置1,还包括用于测试元件221的老化测试箱40,所述老化测试箱40设置在所述传送带20的侧

边。

41.其中,所述老化测试箱40包括机架本体41和设置在所述机架本体41上的操作界面42、装载模块43和电源控制模块44,所述装载模块43可以装载所述装载板22,并对所述装载板22上的元件221(芯片)进行高低温检测,检测好后,又可以把装载板22放到传送带20上。所述操作界面42界面能对装载模块43进行控制,所述电源控制模块44实现电源的控制。所述老化测试箱40的工艺参数可以通过所述操作界面42上的软件自动进行设置调整。

42.进一步的,为了实现全面自动化,所述全自动测试系统2还包括用于搬运装载板22的搬运机器人50,所述搬运机器人50设置在所述传送带20上。

43.其中,所述搬运机器人50能自动把传送带20上载有元件221的装载板22装载到所述老化测试箱40上进行高低温的测试,等所述老化测试箱40测试完元件221后,所述搬运机器人50又能把装载板22放回所述传送带20。为了方便所述搬运机器人50搬运装载板22,所述搬运机器人50与所述老化测试箱40位于所述传送带20的同一侧。还可以在所述传动带20上设置定位装置来暂停所述装载板22的运输,而方便所述搬运机器人50搬运装载板22。

44.在该实施方式中,也可以通过上位机系统信号连接所述老化测试箱,而获取元件221的测试信息,当所述第二筛选器33和所述第二下料机器手34筛选元件时,就可以根据老化测试箱40反馈的测试信息,而进行不良元件的挑选,不良的元件会投入到所述第二下料器37,成品元件投放到所述成品输送线35,送到下一个工序,从而进一步地提高了良品率。

45.综述,本技术采用全自动的模式,提高了产品运输的产出效率。可将装载、搬运、初次筛选以及测试,缩短简化在一套上下料装置系统中,减少了元件221的周转时间、搬运的次数和实现了无人化的操作,极大地提高了生产效率和良品率。

46.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。