集成的基于干燥剂的冷却和除湿

1.相关申请的交叉引用

2.本技术要求2019年6月10日提交的美国临时专利申请号62/859,432和2020年3月9日提交的美国临时专利申请号62/986,908的优先权,所述专利的每一者以引用方式整体并入本文。

3.合同起源

4.根据美国能源部与国家可再生能源实验室的管理和运营商alliance for sustainable energy,llc之间的合同编号de-ac36-08go28308,美国政府在本发明中具有权利。

5.发明背景

6.在世界各地使用空气除湿以提供适当湿润的舒适且健康的室内环境。尽管可用于调节供气,但运行常规除湿系统的成本较高,因为它们使用大量的能量(例如电力)。随着日渐增长的能量需求,空气除湿的成本被预期增加,并且对更有效的空气除湿方法和技术的需求日渐增长。另外,对不使用在释放或泄漏时可能破坏环境的化学剂和材料、诸如许多常规制冷剂的除湿技术的需求不断增加。维护也是许多空气除湿技术的一个关切,并且因此,被认为维护要求增加、尤其是住宅用的任何新技术都将被市场抵制。

7.现有技术蒸气压缩系统通过首先使空气过冷以去除湿气并随后再加热空气至期望温度来提供湿度控制。该过程是低效的。天然气驱动的敞开式吸收系统提供替代方案,具有更好的湿度控制。但这些是低效的(单效再生)或复杂、昂贵的,并且仍需要大量研究(双效再生)。

技术实现要素:

8.由本发明提供的实施方案可通过提供全部电气化的选项并通过从空气中回收水而消除耗水来消除干燥剂技术的弱点。

9.在第一个方面中,本发明提供一种除湿系统,其包括:热质交换器;至少一个电渗析堆;高盐离子浓度液体干燥剂;和低盐离子浓度液体干燥剂,其中高盐离子浓度液体干燥剂和低盐离子浓度液体干燥剂处在连接热质交换器和至少一个电渗析堆的单一连续料流中。

10.在一些实施方案中,高盐离子浓度液体干燥剂在热质交换器中从过程空气流吸收水,并且在至少一个电渗析堆中将盐离子排除至低盐离子浓度液体干燥剂。

11.在一些实施方案中,低盐离子浓度液体干燥剂在热质交换器中由吹扫空气流解吸水,并且在至少一个电渗析堆中接受来自高盐离子浓度液体干燥剂的离子。

12.在一些实施方案中,高盐离子浓度液体干燥剂和低盐离子浓度液体干燥剂包含相同的盐溶液。

13.在一些实施方案中,高盐离子浓度液体干燥剂和低盐离子浓度液体干燥剂包含选自以下的盐溶液:氯化钠,氯化钾,碘化钾,氯化锂,氯化铜(ii),氯化银,氯化钙,一氟化氯,溴甲烷,碘仿,氯化氢,溴化锂,溴化氢,乙酸钾,1-乙基-3-甲基乙酸咪唑,和它们的组合。

14.在一些实施方案中,盐溶液选自氯化锂和氯化钙。

15.在一些实施方案中,盐溶液是氯化锂。

16.在一些实施方案中,在进入热质交换器后,高盐离子浓度液体干燥剂与低盐离子浓度液体干燥剂之间的盐离子浓度差为20重量%(wt%)。

17.在一些实施方案中,在进入至少一个电解堆后,高盐离子浓度液体干燥剂与低盐离子浓度液体干燥剂之间的盐离子浓度差为10wt%。

18.在一些实施方案中,在进入热质交换器后,高盐离子浓度液体干燥剂具有35wt%的盐离子浓度。

19.在一些实施方案中,在进入热质交换器后,低盐离子浓度液体干燥剂具有15wt%的盐离子浓度。

20.在一些实施方案中,在至少一个电渗析堆中,高盐离子浓度液体干燥剂被转化成低盐离子浓度液体干燥剂,并且低盐离子浓度液体干燥剂被转化成高盐离子浓度液体干燥剂。

21.在一些实施方案中,系统包括在阴极与阳极之间串联布置的两个、三个、四个、五个、六个、七个、八个、九个、十个、十一个、十二个、十三个、十四个、十五个、十六个、十七个、十八个、十九个或二十个电渗析堆。

22.在第二个方面中,本发明提供一种对空气进行除湿的方法,其包括:在热质交换器中将过程空气流的水吸收至高盐离子浓度液体干燥剂中,从而对过程空气流进行除湿;在热质交换器中使低盐离子浓度液体干燥剂的水解吸至吹扫空气流中;使高盐离子浓度液体干燥剂和低盐离子浓度液体干燥剂移动到至少一个电渗析堆;在至少一个电渗析堆中使盐离子从高盐离子浓度液体干燥剂排除至低盐离子浓度液体干燥剂,从而将高盐离子浓度液体干燥剂转化成低盐离子浓度液体干燥剂;并且在至少一个电渗析堆中将来自高盐离子浓度液体干燥剂的离子接受至低盐离子浓度液体干燥剂中,从而将低盐离子浓度液体干燥剂转化成高盐离子浓度液体干燥剂;其中:高盐离子浓度液体干燥剂和低盐离子浓度液体干燥剂在连接热质交换器和至少一个电渗析堆的单一连续料流中流动;并且经转化的高盐离子浓度液体干燥剂和经转化的低盐离子浓度液体干燥剂移动至质热交换器。

23.在一些实施方案中,所述方法进一步包括在热质交换器中将高盐离子浓度液体干燥剂的热量吹扫至低盐离子浓度液体干燥剂中,从而使经除湿的过程空气流冷却。

24.在一些实施方案中,高盐离子浓度液体干燥剂和低盐离子浓度液体干燥剂包含相同的选自以下的盐溶液:氯化钠,氯化钾,碘化钾,氯化锂,氯化铜(ii),氯化银,氯化钙,一氟化氯,溴甲烷,碘仿,氯化氢,溴化锂,溴化氢,乙酸钾,1-乙基-3-甲基乙酸咪唑,和它们的组合。

25.在一些实施方案中,盐溶液选自氯化锂和氯化钙。

26.在一些实施方案中,盐溶液是氯化锂。

27.在一些实施方案中,当使过程空气流的水吸收至高盐离子浓度液体干燥剂中和从低盐离子浓度液体干燥剂解吸水时,高盐离子浓度液体干燥剂与低盐离子浓度液体干燥剂之间的盐离子浓度差为20重量%(wt%)。

28.在一些实施方案中,当在至少一个电渗析堆中开始将高盐离子浓度液体干燥剂的盐离子排除至低盐离子浓度液体干燥剂时,以及当在至少一个电渗析堆中开始将来自高盐

离子浓度液体干燥剂的离子接受至低盐离子浓度液体干燥剂中时,高盐离子浓度液体干燥剂与低盐离子浓度液体干燥剂之间的盐离子浓度差为10wt%。

29.在一些实施方案中,当吸收过程空气流的水时,高盐离子浓度液体干燥剂具有35wt%的盐离子浓度。

30.在一些实施方案中,当将水解吸至吹扫空气流中时,低盐离子浓度液体干燥剂具有15wt%的盐离子浓度。

31.附图简述

32.示例性实施方案示于附图的参考图线中。本文所公开的实施方案和图线意图被认为是说明性而非限制性的。

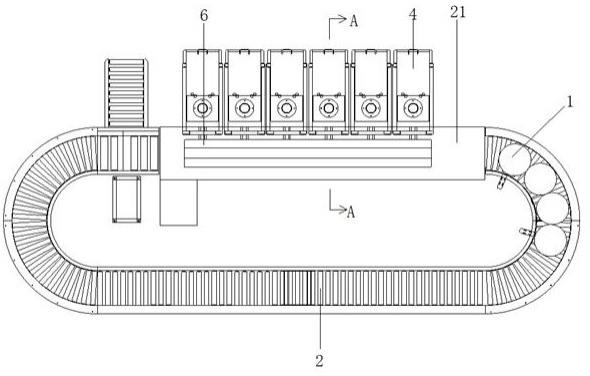

33.图1以图解形式示出本发明的实施方案所提供的冷却和除湿系统。所绘实施方案包括单个热质交换器100以及三个电解堆102、104和106的集成系统。

34.图2以图解形式示出本发明的实施方案所提供的另一种冷却和除湿系统。所绘实施方案包括单个热质交换器200和单个电解堆202的集成系统,其中电解堆202包含可发生离子交换的在单个堆内的多个通道。

35.图3以图解形式示出本发明的实施方案所提供的又另一种冷却和除湿系统。所绘实施方案表示包括热质交换器和电解堆的集成连续系统的通用配置。

36.图4以图解形式示出除湿系统的部分,该部分进行在热质交换器中发生的吸水和在电渗析堆中发生的离子分离/干燥剂浓缩。

37.图5以图解形式示出除湿系统的部分,该部分进行在热质交换器中发生的冷却和在电渗析堆中发生的离子分离/干燥剂稀释。

38.图6以图解形式示出通用化的热质交换器,展现出流体同时流入高盐溶液浓度干燥剂和流出低盐溶液浓度干燥剂。

39.图7以图解形式示出通用化的电渗析堆。

40.图8示出当使用图6的热质交换器中所示的吸收器时,对于一系列环境空气湿度而言干燥剂料流的浓度。该图示出甚至在两种液体干燥剂料流之间的浓度差较小时也是高效率的除湿。

41.图9示出实施例2中所述模型的不同流体之间的传热流。ld=液体干燥剂,ω=湿度比,q=传热(显热或潜热),jv=至干燥剂中的质量通量。

42.图10示出对于稀料流的最低浓度而言使干燥剂料流浓缩至35%的估算电输入。

43.发明详述

44.结合意指示例性和说明性的、不限制范围的系统、工具和方法来描述和说明以下实施方案和其方面。在各种实施方案中,上述问题中的一者或多者已被减少或消除,而其他实施方案涉及其他改进。

45.用语“入口供气”、“入口供气流”、“过程空气”和“过程空气流”在本文中可交换使用。全部指的是待被本发明所提供的系统和方法冷却和除湿的空气流。

46.本发明提供对空气进行除湿和调节的系统和方法。这涉及使用以闭环流经系统的液体干燥剂,通过包括一个或多个热质交换器和一个或多个电渗析堆的单一集成系统。热质交换器将过程空气(待除湿)的热量和湿气传递至盐离子浓度高的液体干燥剂料流(即,高浓度液体干燥剂料流)中。然后,传递的热量从高浓度干燥剂料流移动至盐离子浓度低的

液体干燥剂料流(即,低浓度液体干燥剂料流)中。此后,热量和湿气从低盐离子浓度干燥剂料流移动至排气流中,从系统中吹扫排气流。这样做时,热质交换器去除空间、例如建筑物中的房间(家庭、办公室或其他)中的过程空气,使过程空气移动经过热质交换器,在该处它被除湿和冷却,并随后将该过程空气再引入其被去除的空间中。最终结果是将经除湿和冷却的空气再引入其最初被去除的空间中。去除过程空气的水通过向高浓度液体干燥剂料流添加水而稀释高浓度液体干燥剂料流的离子浓度。同样地,使低浓度干燥剂料流的水去除至排气中使低浓度料流中的离子浓缩。为了在体积上重构那些干燥剂料流,在过程空气被除湿和冷却后,使高浓度液体干燥剂料流和低浓度液体干燥剂料流从热质交换器移动至一个或多个电渗析堆,在该处高浓度液体干燥剂料流被转化成低浓度液体干燥剂料流,且同样地,低浓度液体干燥剂料流被转化成高浓度液体干燥剂料流,之后返回热质交换器以对空气进一步除湿。

47.因此,本发明所提供的系统包括一个或多个热质交换器与一个或多个电渗析堆之间的集成功能性。所公开的系统用来对过程空气流进行除湿和/或冷却以便维持封闭空间中的环境舒适度。不同于本领域已知的其他这类系统、诸如液体干燥剂空气调节单元,在本发明所提供的实施方案中不需要加热步骤。取决于过程空气流的温度和湿度,这类加热步骤可为昂贵的并且需要大量能量输入。考虑到这点,预期本文所公开的新系统和方法将向制造商和消费者提供大量的成本和能量节省。

48.过程空气的除湿经由使用一个或多个作为间接蒸发冷却器和/或热交换器的质热交换器(或传递组件)来实现。每个质热交换器由交替的堆形成,在一些实施方案中,各自包括第一(或上)膜材料层或片、分隔壁和第二(或下)膜材料层或片。上膜和下膜可透过蒸气状态的水分子,而分隔壁不可透过水但允许传热(即,为薄层和/或由传导热量的材料构成)。在每个质热交换器中,高浓度液体干燥剂在第一膜层与分隔壁之间流动,并且低浓度液体干燥剂在分隔壁与第二膜层之间流动。在一些实施方案中,当串联使用一个或多个质热交换器时,空气流的流动顺序被颠倒,使得它们在彼此相对的方向上流动。当串联使用多于两个质热交换器时,重复这种流动定序的颠倒,以形成交替的供气和排气流通道或腔室。过程空气(或待除湿和冷却的空气)沿第一可透水膜的第一侧面被引导经过第一通道;而预冷却排气的一部分(例如通过先前流经一个或多个质热交换器已经被除湿和冷却的过程空气的部分)沿第二可透水膜的第二侧面被引导经过第二通道,通常呈相对于进入过程空气流的逆流布置。因此,高浓度液体干燥剂料流在过程空气的第一可透水膜的另一侧上,而低浓度液体干燥剂流在排气流(即,被引导排出的先前已处理空气的部分)的第二可透水膜的另一侧上。如上文指出的,取决于质热交换器的期望布置,排气或吹扫空气的流动可与过程空气流的相反,或在相同方向上,如下所述:

49.第一腔室:

50.→

过程空气吸入

→

51.第一可透水膜

52.→

高离子浓度液体干燥剂

→

53.不可透水、可透热板

54.第二腔室:

55.→

低离子浓度流体干燥剂

→

56.第二可透水膜

57.←

排气

←

或

→

排气

→

58.这种布置可见于例如图2中。在各种实施方案中,供气入口空气流、供气出口空气流、排气流和两种液体干燥剂流诸如经由一个或多个歧管组件被铅垂(plumbed)至热质交换器中,热质交换器可被提供于外壳中作为单一单元,诸如像间接蒸发冷却器。

59.在几个实施方案中,过程空气的除湿和蒸发冷却是通过用可透水膜分隔过程空气和高浓度液体干燥剂来实现的。膜由一种或多种可透过蒸气状态的水分子的物质或材料形成。水分子透过膜赋予了/是过程空气流的除湿和蒸发冷却背后的驱动力。如上文所描述的,多种空气流可被布置以流经单一热质交换器的腔室,使得在几个实施方案中是预冷却空气的排气流的二级(排出)空气流被湿润并且吸收过程空气流的焓。通过高浓度液体干燥剂沿可透水膜的相对侧面流动,过程空气流被冷却并同时除湿,从而允许水穿过膜移动。

60.同一类型的膜也被用来将低浓度液体干燥剂流与排气流通道或腔室分隔,使得膜将低浓度液体干燥剂与排气流分开。芯吸材料/表面或其他装置可被用来容纳或控制水流(例如直接接触芯吸表面可与使用被膜容纳的液体干燥剂组合使用),但膜液体控制促进了可用于本文所公开的提供对过程空气流的冷却和除湿的热质交换器配置的堆或歧管结构的制造。在这类配置中,空气流可以逆流、与预冷却排气逆流、错流、并流和对撞流的方式布置,以在包含多于一个热质交换器的单一蒸发冷却单元中进行期望的同时热质交换。

61.本文所公开的实施方案一般使用液体干燥剂的一种连续料流,其可被描述为具有高和低盐浓度部分的料流。高盐的料流部分含有约20重量%至约45重量%盐。低盐浓度的料流部分含有约3重量%至约30重量%盐。浓度通过吸收至高浓度液体干燥剂料流中的水的量来控制,在一些实施方案中,该吸水量匹配低浓度料流解吸的水。

62.高浓度液体干燥剂的盐离子浓度可变化以便影响过程空气流的目标湿度。随着过程空气流的期望湿度水平降低,高浓度液体干燥剂的盐离子浓度可升高。高浓度液体干燥剂的盐离子浓度升高允许其从过程空气流去除更多的水。

63.低浓度液体干燥剂的盐离子浓度也可变化以便影响过程空气流的目标湿度和/或温度。低浓度液体干燥剂将水解吸至排气或吹扫空气流中,在一些实施方案中,该空气流反映周围环境。更低的环境湿度将允许在该低浓度干燥剂中的浓度更高,意指其将仍能够解吸足够的水以维持所公开系统的完整性。在环境湿度下,低浓度液体干燥剂的浓度可降低以便维持水解吸速率。

64.本领域技术人员将理解的是,低和高浓度液体干燥剂的盐离子浓度也可基于所用盐溶液来变化。一些盐溶液将用来比其他者更有效地对过程空气流进行除湿,并且效率较低的那些可能需要更高的盐离子浓度以便实现目标出口湿度。

65.一些实施方案还包括第二热质交换器,其中第一热质交换器接收空气流、例如周围空气或返回建筑物的空气的入口过程空气,并且第二热质交换器接收已被除湿的过程空气流作为排气或吹扫空气。用作第二热质交换器的排气或吹扫空气的经除湿过程空气由第一热质交换器产生并从其中流出。

66.分隔壁、在本文中也被称为板,分开了上述第一和第二腔室。该壁由不可透过高浓度和低浓度液体干燥剂、但传导或允许从过程空气供应去除的热量移动至低浓度液体干燥剂的材料(诸如塑料)形成。

67.在各种实施方案中,低浓度液体干燥剂和高浓度液体干燥剂包含卤盐溶液。如本文所描述的,干燥剂料流的流动重叠,或以连续的似数字8模式移动经过所公开的系统,其中低浓度干燥剂料流被处理变成高浓度干燥剂料流,且反之亦然。因此,两种干燥剂料流由相同的溶液、通常是卤盐溶液构成,其中两者之间的差异是在具体干燥剂料流中的离子浓度。干燥剂溶液可为卤盐,可选自:氯化钠(nacl),氯化钾(kcl),碘化钾(ki),氯化锂(licl),氯化铜(ii)(cucl2),氯化银(agcl),氯化钙(cacl2),一氟化氯(clf),溴甲烷(ch3br),碘仿(chi3),氯化氢(hcl),溴化锂(libr),溴化氢(hbr),和它们的组合。在一些实施方案中,卤盐溶液选自licl和cacl2。在一些实施方案中,卤盐溶液是licl。干燥剂也可为乙酸钾或1-乙基-3-甲基乙酸咪唑(cas号143314-17-4)。

68.所公开的系统是包括i)一个或多个热质交换器和ii)一个或多个电解堆的集成系统。如上文简述和下文详述的,从过程空气流中去除水。这提供了所公开系统的两个优点。首先,过程空气被除湿,之后返回封闭空间,从而有助于实现在该封闭空间中的气候控制。其次,从过程空气流中去除的水被直接移动至高浓度干燥剂料流中。相比之下,从低浓度干燥剂料流中去除水至排气或吹扫空气流中,然后从系统中去除排气或吹扫空气流。干燥剂料流的流动重叠,或以似数字8模式运行,其中低浓度干燥剂料流经由电解被处理变成高浓度干燥剂料流,且反之亦然。通过经由高浓度干燥剂料流将水带入所公开的系统,所公开系统从空气中回收水以用于对更多过程空气冷却和除湿。这样做允许系统利用更少的市政来源的水,从而减轻环境影响。

69.本发明人已意外地确定,可使用作为液体干燥剂的两种盐溶液料流,运行包括i)热质交换系统和ii)电解堆的集成系统来以极大效率对空气进行冷却和除湿。在热质交换系统中,高浓度液体干燥剂与低浓度液体干燥剂之间的浓度差可多达20wt%,其中,在一些实施方案中,进入热质交换器的高浓度液体干燥剂具有约35wt%的盐离子浓度且进入热质交换器的低浓度液体干燥剂具有约15wt%的盐离子浓度。不使用纯水的干燥剂料流。

70.先前尚未探索在高浓度(约35wt%)与低浓度(约15wt%)流体干燥剂之间的电渗析;本发明提供了利用具有这些浓度的流体干燥剂料流的系统。即,本发明提供的系统包括:i)热质交换系统,借此使用高浓度和低浓度流体干燥剂来对空气进行除湿和/或冷却,和ii)电渗析系统,其将离子从离开交换器的用过的高浓度液体干燥剂迁移至用过的低浓度液体干燥剂中,从而使一种流体流有效转化为另一种。这是使用多级电化学去离子系统来实现的,该系统通过使浓度梯度分布在几个离子迁移级间来降低跨膜浓度梯度。使用离子浓度有差异的相同卤盐溶液的两种料流作为液体干燥剂尚未在集成系统中的文献(诸如本文所公开的那些)中公开。

71.除上述示例性方面和实施方案以外,将通过参考附图和研究以下描述使另外的方面和实施方案变得显而易见。

72.在第一实施方案中,本发明提供描绘于图1中的对从空间中去除并随后再供应至空间的过程空气进行除湿的系统。该系统是单一集成系统,包括直接耦接至多个电渗析堆(102、104、106)的热质交换器100。热质交换器100包含:第一流动通道1100,入口供气流180流经第一流动通道1100;第二流动通道196,其与第一流动通道1100相邻,用于接收和输出高浓度液体干燥剂150;第三流动通道1104,其与第二流动通道196相邻,用于接收和输出低浓度液体干燥剂158;和第四流动通道1102,其与第三流动通道1104相邻,排气流199流经第

四流动通道1102。第一和第二流动通道被分隔第一和第二流动通道的第一蒸气可透膜198部分限定,其中湿气(水蒸气)176从入口供气流180穿过第一蒸气可透膜198移动至高浓度液体干燥剂150。第三和第四流动通道被分隔第三和第四流动通道的第二蒸气可透膜186部分限定。湿气178从低浓度液体干燥剂158穿过第二蒸气可透膜186流动至排气流199。第二和第三流动通道被分隔第二流动通道196和第三流动通道1104的分隔壁182部分限定。分隔壁182允许热量184从第二流动通道196传递至第三流动通道1104。

73.在该实施方案中,高浓度液体干燥剂150以约35wt%的盐离子浓度进入第二流动通道196,并且低浓度液体干燥剂158以约15wt%的盐离子浓度进入第三通道1104,在盐离子浓度上差异为约20wt%。在所公开的系统中此时两种干燥剂之间的盐离子浓度处于其极大点。随着两种干燥剂移动经过热质交换器,已从入口供气180获得水的高浓度液体干燥剂150的盐浓度从35wt%降低至30wt%;在30wt%浓度时它从热质交换器移动至第三电解堆106。另外,低浓度液体干燥剂158损失水至排气199,从而使其盐浓度由15wt%升高至20wt%,在20wt%时它移动至第一电解堆102。

74.图1中描绘的实施方案还包括三个电渗析堆102、104、106。第一电渗析堆102包括被第一阳离子可透膜171部分限定的第一电渗析流动通道190,具有20wt%盐浓度的中间低浓度液体干燥剂的第二料流156流入第一电渗析流动通道190,具有15wt%盐浓度的低浓度液体干燥剂的第一料流158流出第一电渗析流动通道190,在第一堆102中干燥剂156在电解期间损失5wt%的其盐离子。第一电渗析堆102还包括被第一阳离子可透膜171部分限定的第二电渗析流动通道191,刚离开热质交换器、具有20wt%离子浓度的低浓度液体干燥剂158流入第二流动通道191,并且具有25wt%盐浓度的中间高浓度液体干燥剂的第一料流162流出第二流动通道191,在第一堆102中干燥剂158在电解期间获得5wt%的盐离子。阳离子170从低浓度液体干燥剂158穿过第一阳离子可透膜171流至中间低浓度液体干燥剂的第二料流156中。通过增加阳离子170,低浓度液体干燥剂158的阳离子含量提高,或变得更浓,进而产生中间高浓度液体干燥剂的第一料流162。通过去除阳离子170,中间低浓度液体干燥剂的第二料流156的阳离子浓度降低,或变得更稀,进而使低浓度液体干燥剂158再生。

75.第二电渗析堆104包括被第二阳离子可透膜173部分限定的第三电渗析流动通道192,具有25wt%盐离子浓度的中间低浓度液体干燥剂的第一料流154流入第三电渗析流动通道192,并且具有20wt%盐离子浓度的中间低浓度液体干燥剂的第二料流156流出第三电渗析流动通道192,在第二堆104中干燥剂154在电解期间损失5wt%的其盐离子。第二电渗析堆104还包括被第二阳离子可透膜173部分限定的第四电渗析流动通道193,具有约25wt%盐离子浓度的中间高浓度液体干燥剂的第一料流162流入第四电渗析流动通道193,并且具有30wt%盐离子浓度的中间高浓度液体干燥剂的第二料流164流出第四电渗析流动通道193,在第二堆104中干燥剂162在电解期间获得5wt%的盐离子。阳离子172从中间低浓度液体干燥剂的第一料流154穿过第二阳离子可透膜173流至中间高浓度液体干燥剂的第一料流162中。通过去除阳离子172,中间低浓度液体干燥剂的第一料流154的阳离子浓度降低或被稀释,进而产生中间低浓度液体干燥剂的第二料流156。通过增加阳离子172,中间高浓度液体干燥剂的第一料流162的阳离子浓度被浓缩,进而产生中间高浓度液体干燥剂的第二料流164。

76.第三电渗析堆106包括被第三阳离子可透膜175部分限定的第五电渗析流动通道

194,具有30wt%盐离子浓度的高浓度液体干燥剂152流入第五电渗析流动通道194,并且具有25wt%盐离子浓度的中间低浓度液体干燥剂的第一料流154流出第五电渗析流动通道194,在第三堆106中干燥剂152在电解期间损失5wt%的其盐离子。第三电渗析堆106还包括被第三阳离子可透膜175部分限定的第六电渗析流动通道195,具有30wt%盐离子浓度的中间高浓度液体干燥剂的第二料流164流入第六电渗析流动通道195,并且具有35wt%盐离子浓度的高浓度液体干燥剂150流出第六电渗析流动通道195,在第三堆106中干燥剂164在电解期间获得5wt%的盐离子。阳离子174从高浓度液体干燥剂150穿过第三阳离子可透膜175流至中间高浓度液体干燥剂的第二料流164中。通过去除阳离子174,高浓度液体干燥剂150的阳离子浓度降低或被稀释,而产生中间低浓度液体干燥剂的第一料流154。通过增加阳离子174,中间高浓度液体干燥剂的第二料流164的阳离子浓度升高或被浓缩,而使高浓度液体干燥剂150再生。

77.在三个电渗析堆102、104和106的每一者中,根据施加于三个电渗析堆102、104、106的每一者的电场,阳离子移动穿过阳离子可透膜171、173、175。简言之,带正电的阳离子将从阴极(未示出)或电化学电池的带正电组件离开,朝向带负电组件、或阳极(未示出)移动。在图1中描绘的实施方案中,一个或多个阴极将位于三个电渗析堆102、104、106的每一者的左侧,从而使阳离子170、172、174离开阴极穿过阳离子可透膜171、173、175。一个或多个阳极将位于三个电渗析堆102、104、106的每一者的右侧,从而使阳离子170、172、174朝向阳极移动。因为阳离子可透膜171、173、175仅可透过阳离子,盐溶液中存在的阴离子将不移动。净效应是随着干燥剂料流162、164和150流经三个电渗析堆102、104、106,它们的离子变得越来越浓。类似地,随着从干燥剂料流154、156和158中去除阳离子174、172和170,它们的离子浓度降低,变得越来越稀。所绘实施方案可为单个电化学电池,具有一侧(向图1中的左侧)上的单个阴极和另一侧上的单个阳极(向图1中的右侧)。或者,在所绘实施方案中三个电渗析堆102、104、106的每一者可为自有电化学电池,具有自己的阴极和阳极;在这种替代实施方案中,阴极和阳极的布置将与上文相对于图1所描述的相同,阴极向左侧且阳极向右侧,从而允许阳离子170、172、174的所绘移动。

78.在该实施方案中,低浓度液体干燥剂158和高浓度液体干燥剂150各自是相同的卤盐溶液。如图1中所示,干燥剂料流150和158的流动重叠,或以连续的似数字8模式移动经过图1中描绘的所公开系统,其中低浓度干燥剂料流158被处理变成高浓度干燥剂料流150,且反之亦然。因此,两种干燥剂料流由相同的溶液、通常是卤盐溶液构成,两者之间的差异是具体干燥剂流动料流中的离子浓度,当两种干燥剂进入热质交换器时,高浓度液体干燥剂150具有35wt%的盐离子浓度,且低浓度液体干燥剂158具有15wt%的盐离子浓度。卤盐可选自:氯化钠(nacl),氯化钾(kcl),碘化钾(ki),氯化锂(licl),氯化铜(ii)(cucl2),氯化银(agcl),氯化钙(cacl2),一氟化氯(clf),溴甲烷(ch3br),碘仿(chi3),氯化氢(hcl),溴化锂(libr),溴化氢(hbr),和它们的组合。在一些实施方案中,卤盐溶液选自licl和cacl2。在一些实施方案中,卤盐溶液是licl。干燥剂也可为乙酸钾或1-乙基-3-甲基乙酸咪唑(cas号143314-17-4)。

79.在该实施方案中,从入口供气180中去除的水176直接移动至高浓度干燥剂料流150中。相比之下,从低浓度干燥剂料流158中去除水178至排气或吹扫空气流199中,然后从集成系统中去除排气或吹扫空气流。如图1中所示,干燥剂料流150和158的流动重叠,或以

似数字8模式运行,其中经由电解将低浓度干燥剂料流158处理变成高浓度干燥剂料流150,且反之亦然。通过经由高浓度干燥剂料流150将水176带入该实施方案的系统,所公开的系统从入口供气180回收水以在后续运行周期中对更多入口供气180进行冷却和除湿。这样做允许该实施方案的系统利用更少的市政来源的水,从而减轻环境影响。

80.图1中描绘的实施方案包括三个电渗析堆。本领域技术人员将认识到电渗析堆的数量可变化,并且可使用足够数量的电渗析堆来生成具有期望阳离子浓度的低浓度液体干燥剂158和高浓度液体干燥剂150。还可使用多于一个热质交换器。此外,尽管仅示出了两种液体干燥剂料流,但本领域技术人员将认识到还可存在具有另外的溶液流动的多对重复通道。改造系统以容纳少于或多于三个电渗析堆、多对重复通道中的多种溶液流动和多于一个热质交换器将是本领域技术人员已知的。

81.在第二实施方案中,本发明提供描绘于图2中的对供应至空间的空气进行除湿的系统和相关的使用方法。图2描绘出包括热质交换器200和单个多层电渗析堆202的单一集成系统。热质交换器200包括第一流动通道290,入口供气流270流经第一流动通道290;第二流动通道292,其与第一流动通道290相邻,高浓度液体干燥剂的料流210流经第二流动通道292;第三流动通道294,其与第二流动通道292相邻,低浓度液体干燥剂的料流224流经第三流动通道294;和第四流动通道296,其与第三流动通道294相邻,排气流282流经第四流动通道296。第一流动通道290和第二流动通道292被分隔第一流动通道290和第二流动通道292的第一蒸气可透膜274部分限定,其中湿气272(水蒸气)从入口供气流270流动至高浓度液体干燥剂210中,其中随着增加来自入口供气270的水,高浓度液体干燥剂210体积增加。类似地,第三流动通道294和第四流动通道296被分隔第三流动通道294和第四流动通道296的第二蒸气可透膜278部分限定。湿气280(水蒸气)从低浓度液体干燥剂224流动至排气282中。随着从低浓度液体干燥剂224中去除水至排气282中,低浓度液体干燥剂224体积减少。第二流动通道和第三流动通道被分隔第二流动通道292和第三流动通道294的分隔壁276部分限定,其中分隔壁276不可透过水或水蒸气的流动,但由能够将热量278从第二流动通道292传递至第三流动通道294的材料构成。随着入口供气270流经第一流动通道290,热量278的移动使入口供气270的温度降低。

82.如图2中所示,低浓度液体干燥剂224和高浓度液体干燥剂210随后从热质交换器200移动至集成的多层电渗析堆202。图2中描绘的电渗析堆202包括七个流动通道。第一流动通道接收第一电解质溶液的料流242,被阳极板250和第一阳离子交换膜252部分限定。第二流动通道与第一流动通道相邻,被第一阳离子交换膜252和第一阴离子交换膜254部分限定;该第二流动通道接收低浓度液体干燥剂224的第一部分230并输出高浓度液体干燥剂210的第一部分236。第三流动通道与第二流动通道相邻,被第一阴离子交换膜254和第二阳离子交换膜256部分限定;该第三流动通道接收高浓度液体干燥剂210的第一部分216并输出低浓度液体干燥剂224的第一部分220。第四流动通道与第三流动通道相邻,被第二阳离子交换膜256和第二阴离子交换膜258部分限定;该第四流动通道接收低浓度液体干燥剂224的第二部分232并输出高浓度液体干燥剂210的第二部分238。第五流动通道与第四流动通道相邻,被第二阴离子交换膜258和第三阳离子交换膜260部分限定;该第五流动通道接收高浓度液体干燥剂210的第二部分218并输出低浓度液体干燥剂224的第二部分222。第六流动通道与第五流动通道相邻,被第三阳离子交换膜260和第三阴离子交换膜262部分限

定;该第六流动通道接收低浓度液体干燥剂224的第三部分234并输出高浓度液体干燥剂210的第三部分240。第七流动通道接收第二电解质溶液的料流244,被第三阴离子交换膜262和阴极板264部分限定。一些实施方案包括类似于上述电渗析堆的另外的电渗析堆。

83.如图2中所示,在离开热质交换器200后,高浓度液体干燥剂210移动至电渗析堆202,在该处它被分成分别进入第三和第五通道的两部分216和218。另外,在离开热质交换器200后,低浓度液体干燥剂224移动至电渗析堆220,在该处它被分成分别进入第二、第四和第六通道的三部分230、232和234。然后在所绘通道中进行电渗析,其中阳离子离开阴极板264朝向阳极板250移动,且阴离子离开阳极板250并朝向阴极板264移动。随着液体干燥剂移动经过通道,离子在所示方向上移动穿过离子可透膜252、254、256、258、260和262。电渗析的结果是移动经过第二、第四和第六通道的液体干燥剂中的离子浓度升高;然后部分236、238和240合并变成再循环至热质交换器200的高浓度液体干燥剂224。同时,移动经过第三和第五通道的液体干燥剂中的离子浓度降低;然后部分220和222合并变成再循环至热质交换器200的低浓度液体干燥剂224。

84.在该实施方案中,在离开热质交换器200后,低浓度液体干燥剂224移动至电渗析堆202,在该处经受电渗析。该电渗析的结果是低浓度液体干燥剂224随后被转化成高浓度液体干燥剂210并移动回到热质交换器200。同样地,在离开热质交换器200后,高浓度液体干燥剂210移动至电渗析堆202,在该处经受电渗析。该电渗析的结果是高浓度液体干燥剂210随后被转化成低浓度液体干燥剂224并移动回到热质交换器200。热质交换器200与电渗析堆202的集成允许在对入口供气270进行处理期间两种液体干燥剂料流相互交换。这允许重复再利用两种干燥剂料流,因为体积和离子含量在液体干燥剂料流之间往复移动,但使用更少的电力。最终结果是与目前市场上的间接蒸发冷却和除湿系统相比更加节能的集成系统。

85.另外,在该实施方案中低浓度液体干燥剂224和高浓度液体干燥剂210各自是相同的卤盐溶液。如图2中所示,干燥剂料流210和224的流动重叠,或以连续的似数字8模式移动经过图2中描绘的所公开系统,其中低浓度干燥剂料流224被处理变成高浓度干燥剂料流210,且反之亦然。因此,两种干燥剂料流由相同的溶液、通常是卤盐溶液构成,两者之间的差异是具体干燥剂流动料流中的离子浓度,当两种干燥剂进入热质交换器时,高浓度液体干燥剂210具有35wt%的盐离子浓度,且低浓度液体干燥剂224具有15wt%的盐离子浓度。卤盐可选自:氯化钠(nacl),氯化钾(kcl),碘化钾(ki),氯化锂(licl),氯化铜(ii)(cucl2),氯化银(agcl),氯化钙(cacl2),一氟化氯(clf),溴甲烷(ch3br),碘仿(chi3),氯化氢(hcl),溴化锂(libr),溴化氢(hbr),和它们的组合。在一些实施方案中,卤盐溶液选自licl和cacl2。在一些实施方案中,卤盐溶液是licl。干燥剂也可为乙酸钾或1-乙基-3-甲基乙酸咪唑(cas号143314-17-4)。

86.在该实施方案中,从入口供气270中去除的水272直接移动至高浓度干燥剂料流210中。相比之下,从低浓度干燥剂料流224中去除水280至排气或吹扫空气流282中,然后从集成系统中去除排气或吹扫空气流。如图2中所示,干燥剂料流210和224的流动重叠,或以似数字8模式运行,其中经由电解将低浓度干燥剂料流224处理变成高浓度干燥剂料流210,且反之亦然。通过经由高浓度干燥剂料流210将水272带入该实施方案的系统,所公开的系统从入口供气270回收水以在后续运行周期中对更多入口供气270进行冷却和除湿。这样做

允许该实施方案的系统利用更少的市政来源的水,从而减轻环境影响。

87.在第三实施方案中,参考图2,本发明提供一种对入口供气270进行冷却和除湿的方法,其包括:

88.在热质交换器200中,使湿润的入口供气270移动经过第一流动通道290,并使高浓度流体干燥剂210沿第一蒸气可透膜274的相对侧面移动经过第二流动通道292;

89.在热质交换器200中,使低浓度流体干燥剂224移动经过第三流动通道294,并使排气流282沿第二蒸气可透膜278的相对侧面移动经过第四流动通道296,其中蒸气不透性分隔壁276分隔了第二流动通道292和第三流动通道294;

90.从热质交换器200输出入口供气270;

91.使高浓度流体干燥剂210和低浓度流体干燥剂224离开热质交换器200并进入电渗析堆202;并且

92.再循环高浓度流体干燥剂210和低浓度流体干燥剂224以分别在第二流动通道292和第三流动通道294中进一步使用;

93.其中:

94.水蒸气272从湿润的入口供气270穿过第一膜274移动至高浓度流体干燥剂210中,从而对入口供气270进行除湿;

95.热量278从高浓度流体干燥剂210穿过分隔壁276移动至低浓度流体干燥剂224中,从而使入口供气270冷却;

96.水蒸气280从低浓度流体干燥剂224穿过第二可透水膜278移动至排气流282中;并且

97.在电解堆202中,在再循环之前,高浓度流体干燥剂210被处理变成低浓度流体干燥剂224且低浓度流体干燥剂224被处理变成高浓度流体干燥剂210。

98.在该实施方案中,在电解堆202中,对高浓度流体干燥剂210的处理包括:

99.将高浓度流体干燥剂210料流分成高浓度流体干燥剂的两个料流216和218;

100.经由电解,使阳离子离开高浓度流体干燥剂的两个料流216和218穿过两个阳离子可透膜256和260移动,并且使阴离子离开高浓度流体干燥剂的两个料流216和218穿过两个阴离子可透膜254和258移动,从而形成低浓度流体干燥剂的两个料流220和224;并且

101.组合低浓度流体干燥剂的两个料流220和224,从而形成低浓度流体干燥剂224料流。

102.在该实施方案中,在电解堆202中,对低浓度流体干燥剂224的处理包括:

103.将低浓度流体干燥剂224料流分成低浓度流体干燥剂的三个料流230、232和234;

104.经由电解,使阳离子穿过三个阳离子可透膜252、256和260移动至低浓度流体干燥剂的三个料流230、232和234中,并且经由电解,使阴离子穿过三个阴离子可透膜254、258和262移动至低浓度流体干燥剂的三个料流230、232和234中,从而形成高浓度流体干燥剂的三个料流236、238和240;并且

105.组合高浓度流体干燥剂的三个料流236、238和240,从而形成高浓度流体干燥剂210料流。

106.在该实施方案中,在电渗析堆202中,在再循环之前,沿一系列交替的阳离子和阴离子可透膜的相对侧面,高浓度流体干燥剂的两个料流216和218被插入低浓度流体干燥剂

的三个料流230、232和234之间。在一些实施方案中,交替的阳离子和阴离子可透膜的顺序是阳离子可透膜252,阴离子可透膜254,阳离子可透膜256,阴离子可透膜258,阳离子可透膜260和阴离子可透膜262。

107.如图2中所示,经由如上文所描述的电解,阳离子和阴离子从高浓度流体干燥剂的两个料流216和218穿过离子可透膜移动至低浓度流体干燥剂的三个料流230、232和234中。高浓度流体干燥剂的两个料流216和218中的离子浓度变得降低,并且低浓度流体干燥剂的三个料流230、232和234中的离子浓度升高。电渗析的结果是经由电解,高浓度液体干燥剂210在离开第二流动通道292后被转化成低浓度液体干燥剂224并且移动回到第三流动通道294。热质交换器200与电渗析堆202的集成允许在对入口供气270进行处理期间两种液体干燥剂料流相互交换。这允许重复再利用两种干燥剂料流,因为体积和离子含量在液体干燥剂料流之间往复移动,但使用更少的电力。最终结果是与目前市场上的间接蒸发冷却和除湿系统相比更加节能的集成系统。

108.另外,在该实施方案中低浓度液体干燥剂224和高浓度液体干燥剂210各自是相同的卤盐溶液。如图2中所示,干燥剂料流210和224的流动重叠,或以连续的似数字8模式移动经过图2中描绘的所公开系统,其中低浓度干燥剂料流224被处理变成高浓度干燥剂料流210,且反之亦然。因此,两种干燥剂料流由相同的溶液、通常是卤盐溶液构成,两者之间的差异是具体干燥剂流动料流中的离子浓度,当两种干燥剂进入热质交换器时,高浓度液体干燥剂210具有35wt%的盐离子浓度,且低浓度液体干燥剂224具有15wt%的盐离子浓度。卤盐可选自:氯化钠(nacl),氯化钾(kcl),碘化钾(ki),氯化锂(licl),氯化铜(ii)(cucl2),氯化银(agcl),氯化钙(cacl2),一氟化氯(clf),溴甲烷(ch3br),碘仿(chi3),氯化氢(hcl),溴化锂(libr),溴化氢(hbr),和它们的组合。在一些实施方案中,卤盐溶液选自licl和cacl2。在一些实施方案中,卤盐溶液是licl。干燥剂也可为乙酸钾或1-乙基-3-甲基乙酸咪唑(cas号143314-17-4)。

109.在该实施方案中,从入口供气270中去除的水272直接移动至高浓度干燥剂料流210中。相比之下,从低浓度干燥剂料流224中去除水280至排气或吹扫空气流282中,然后从集成系统中去除排气或吹扫空气流。如图2中所示,干燥剂料流210和224的流动重叠,或以似数字8模式运行,其中经由电解将低浓度干燥剂料流224处理变成高浓度干燥剂料流210,且反之亦然。通过经由高浓度干燥剂料流210将水272带入该实施方案的系统,所公开的系统从入口供气270回收水以在后续运行周期中对更多入口供气270进行冷却和除湿。这样做允许该实施方案的系统利用更少的市政来源的水,从而减轻环境影响。

110.在第四实施方案中,本发明提供如图3中提供的又另一种对空气进行冷却和除湿的系统。在该实施方案中,过程空气流300沿蒸气可透膜304的第一侧面移动经过热质交换器。高浓度液体干燥剂320也沿蒸气可透膜304的第二侧面移动经过热质交换器。过程空气流300和高浓度液体干燥剂320被第一蒸气可透膜304分隔。水蒸气302从过程空气流300穿过第一蒸气可透膜304流动至高浓度液体干燥剂320中。因此,高浓度液体干燥剂320被来自第一过程空气流300的水蒸气302稀释,随后其从热质交换器移动至电解堆。结果是过程空气流被除湿。

111.吹扫空气流314被接收并且沿第二水蒸气可透膜310的第一侧面流经热质交换器。低浓度液体干燥剂332也沿第二水蒸气可透膜310的第二侧面流经热质交换器。冷却剂空气

流314和低浓度液体干燥剂332被第二蒸气可透膜310分隔。水蒸气312从低浓度液体干燥剂332穿过第二蒸气可透膜310流动至吹扫空气流314中。因此,通过水蒸气312从低浓度液体干燥剂332蒸发至吹扫空气流中,低浓度液体干燥剂332变得更浓,随后其移动至电渗析堆。

112.在热质交换器中,高浓度液体干燥剂320和低浓度液体干燥剂332被水蒸气不透性屏障306分隔。热量308从高浓度流体干燥剂320穿过屏障306移动至低浓度流体干燥剂332中。结果是使进气300冷却。

113.在电解堆处,来自热质交换器的高浓度液体干燥剂320被分成两个高浓度料流324和326,并且流入电渗析堆的分开的通道344和352。在电渗析期间,电渗析堆从高浓度料流324和326中去除离子,从而产生含有低浓度离子的料流328和330。随后低浓度料流328和330组合生成低浓度液体干燥剂332,其再循环回到热质交换器。

114.另外,在电解堆处来自热质交换器的低浓度液体干燥剂332流入位于通道344与352之间的电渗析堆的单个中心通道348。在电解期间,电渗析堆将离子移动至中心通道348中,从而生成高浓度液体干燥剂320,其再循环回到热质交换器。

115.离子通过穿过离子可透膜342、346、350和354离开通道344和352并进入通道348。在电解中,离子将根据赋予堆中的电流移动,阳离子离开阴极并朝向阳极移动,阴离子离开阳极并朝向阴极移动。在所绘实施方案中,取决于电渗析堆的期望配置,结构340可为阴极或阳极。类似地,结构356可为阴极或阳极。如本领域技术人员将知道的,当结构340是阴极时,结构356是阳极。类似地,当结构340是阳极时,结构356是阴极。另外的电渗析流动通道和膜可被置于阳极与阴极之间,并且多个电渗析堆可被串联布置。例如,两个、三个、四个、五个、六个、七个、八个、九个、十个、十一个、十二个、十三个、十四个、十五个、十六个、十七个、十八个、十九个、二十个或更多的电渗析堆可被串联布置。

116.在该实施方案中,在离开热质交换器后,低浓度液体干燥剂332移动至电渗析堆,在该处经受电渗析。该电渗析的结果是低浓度液体干燥剂332随后被转化成高浓度液体干燥剂320并移动回到热质交换器。同样地,在离开热质交换器后,高浓度液体干燥剂320移动至电渗析堆,在该处经受电渗析。该电渗析的结果是高浓度液体干燥剂320随后被转化成低浓度液体干燥剂332并移动回到热质交换器。热质交换器与电渗析堆的集成允许在对入口供气300进行处理期间两种液体干燥剂料流相互交换。这允许重复再利用两种干燥剂料流,因为体积和离子含量在液体干燥剂料流之间往复移动,但使用更少的电力。最终结果是与目前市场上的间接蒸发冷却和除湿系统相比更加节能的集成系统。

117.另外,在该实施方案中低浓度液体干燥剂332和高浓度液体干燥剂320各自是相同的卤盐溶液。如图3中所示,干燥剂料流320和332的流动重叠,或以连续的似数字8模式移动经过图3中描绘的所公开系统,其中低浓度干燥剂料流332被处理变成高浓度干燥剂料流320,且反之亦然。因此,两种干燥剂料流由相同的溶液、通常是卤盐溶液构成,两者之间的差异是具体干燥剂流动料流中的离子浓度,当两种干燥剂进入热质交换器时,高浓度液体干燥剂320具有35wt%的盐离子浓度,且低浓度液体干燥剂332具有15wt%的盐离子浓度。卤盐可选自:氯化钠(nacl),氯化钾(kcl),碘化钾(ki),氯化锂(licl),氯化铜(ii)(cucl2),氯化银(agcl),氯化钙(cacl2),一氟化氯(clf),溴甲烷(ch3br),碘仿(chi3),氯化氢(hcl),溴化氢(hbr),溴化锂(libr),和它们的组合。在一些实施方案中,卤盐溶液选自licl和cacl2。在一些实施方案中,卤盐溶液是licl。干燥剂也可为乙酸钾或1-乙基-3-甲基

乙酸咪唑(cas号143314-17-4)。

118.在该实施方案中,从入口供气300中去除的水302直接移动至高浓度干燥剂料流320中。相比之下,从低浓度干燥剂料流332中去除水312至排气或吹扫空气流314中,然后从集成系统中去除排气或吹扫空气流。如图3中所示,干燥剂料流320和332的流动重叠,或以似数字8模式运行,其中经由电解将低浓度干燥剂料流332处理变成高浓度干燥剂料流320,且反之亦然。通过经由高浓度干燥剂料流320将水302带入该实施方案的系统,所公开的系统从入口供气300回收水以在后续运行周期中对更多入口供气300进行冷却和除湿。这样做允许该实施方案的系统利用更少的市政来源的水,从而减轻环境影响。

119.图4和5描绘出本发明所提供的除湿系统的第五实施方案,示出吸水(发生在热质交换器中)和离子分离(发生在电渗析堆中)的仍其他实例。在该实施方案中,除图5中描绘的过程之外,图4中描绘的过程也可发生。这类过程可在封闭的集成系统内分在相异的结构之间。图4和5所绘的实施方案不在相互的连续回路中发生,但可调节它们以用于这种运行。相反,图4和5的所绘实施方案在两个互补但相异的回路中进行。

120.在图4中提供的该实施方案的部分中,吸水过程涉及水蒸气形式的湿气402从过程空气400穿过蒸气可透膜404移动至液体干燥剂420,并且液体干燥剂420的热量408穿过水蒸气不透性屏障406移动至冷却剂侧面(诸如像图5中所绘的)。

121.过程空气400沿蒸气可透膜404的一侧流动,膜404将空气与在膜404的另一侧上流动的干燥剂料流420分开。在一些实施方案中,干燥剂料流420含有高浓度的盐离子,使其成为高浓度干燥剂料流420。湿气(水蒸气)402从过程空气400穿过膜404流动至高浓度干燥剂料流420。在包含高浓度液体干燥剂420的流动通道的相对侧面上,是不可透过水蒸气但将允许热量形式的能量自由传递的屏障406。在所绘实施方案中,热量408从高浓度干燥剂料流420穿过屏障406流动至冷却剂侧面。一旦水402从过程空气400移动至高浓度液体干燥剂420中,干燥剂420就从热质交换器移动至电渗析堆。

122.在该实施方案中,将水402从入口供气400中去除并移动至高浓度干燥剂料流420中。因此,所公开的系统能够从入口供气400获得水以在后续运行周期中对更多入口供气400进行冷却和除湿。这样做允许该实施方案的系统利用更少的市政来源的水,从而减轻环境影响。

123.在电渗析堆处,高浓度干燥剂料流420被分成流入通道444和452的高浓度料流424和426。含有低浓度盐离子的流体干燥剂流434从另一个位置(未示出)带入并移动至位于通道444与452之间的中心通道448中。在电解期间,电渗析堆将离子移动至中心通道448中,从而生成高浓度液体干燥剂420,其再循环回到热质交换器。

124.离子通过在弯箭头所绘方向上穿过离子可透膜442、446、450和454离开通道444和452并进入通道448。在电解中,离子将根据赋予堆中的电流移动,阳离子离开阴极并朝向阳极移动,阴离子离开阳极并朝向阴极移动。在所绘实施方案中,取决于电渗析堆的期望配置,结构440可为阴极或阳极。类似地,结构456可为阴极或阳极。如本领域技术人员将知道的,当结构440是阴极时,结构456是阳极。类似地,当结构440是阳极时,结构456是阴极。另外的电渗析流动通道和膜可被置于阳极与阴极之间,并且多个电渗析堆可被串联布置。例如,两个、三个、四个、五个、六个、七个、八个、九个、十个、十一个、十二个、十三个、十四个、十五个、十六个、十七个、十八个、十九个、二十个或更多的电渗析堆可被串联布置。

125.在该实施方案中,由于电渗析,含有低浓度盐离子的流体干燥剂434用盐离子变得高度浓缩,从而变成高浓度液体干燥剂420,420移动回到热质交换器以用于后续处理周期。

126.高浓度料流424和426在电解期间损失盐离子,变成低浓度料流428和430,低浓度料流428和430被组合成低浓度流体干燥剂432,低浓度流体干燥剂432移动至系统的另一个部分以在集成系统的另一部分中用作低浓度液体干燥剂。

127.另外,在该实施方案中,含有低浓度盐离子的流体干燥剂434和高浓度液体干燥剂420各自是相同的卤盐溶液。图4中描绘的系统表示封闭系统的一部分,借此含有低浓度盐离子的流体干燥剂434被处理变成高浓度干燥剂料流420。为了确保一致的可运行性,盐溶液必须是相同的溶液、通常是卤盐溶液,两者之间的差异是具体干燥剂流动料流中的离子浓度,当两种干燥剂进入热质交换器时,高浓度液体干燥剂420具有35wt%的盐离子浓度,且低浓度液体干燥剂432具有15wt%的盐离子浓度。卤盐可选自:氯化钠(nacl),氯化钾(kcl),碘化钾(ki),氯化锂(licl),氯化铜(ii)(cucl2),氯化银(agcl),氯化钙(cacl2),一氟化氯(clf),溴甲烷(ch3br),碘仿(chi3),氯化氢(hcl),溴化锂(libr),溴化氢(hbr),和它们的组合。在一些实施方案中,卤盐溶液选自licl和cacl2。在一些实施方案中,卤盐溶液是licl。干燥剂也可为乙酸钾或1-乙基-3-甲基乙酸咪唑(cas号143314-17-4)。

128.在图5中提供的该实施方案的部分中,水冷却过程涉及热量500穿过水蒸气不透性屏障502移动至液体干燥剂520中。来自液体干燥剂520的水蒸气506穿过蒸气可透膜504移动至吹扫或冷却剂空气流508。热量500可来自吸水过程,诸如图4中描绘的。

129.在一些实施方案中,干燥剂料流520含有低浓度的盐离子,使其成为低浓度干燥剂料流520。低浓度流体干燥剂520沿蒸气可透膜504的一侧流动,膜504将干燥剂料流520与在膜504的另一侧上流动的吹扫或冷却剂空气流508分开。湿气(水蒸气)506从低浓度流体干燥剂520穿过膜504流动至吹扫或冷却剂空气508。在包含低浓度液体干燥剂520的流动通道的相对侧面上,是不可透过水蒸气但将允许热量形式的能量自由传递的屏障502。在所绘实施方案中,热量500从吸水侧面穿过屏障502流动至低浓度干燥剂料流520中。一旦水506从低浓度液体干燥剂520移动,干燥剂520就从热质交换器移动至电渗析堆。

130.在电渗析堆处,含有高浓度盐离子的流体干燥剂的第一流526从另一个位置(未示出)被带入并且分成流入通道544和552的高浓度料流528和530。来自热质交换器的低浓度流体干燥剂520移动至位于通道544与552之间的中心通道548中。在电解期间,电渗析堆将离子移动至中心通道548中,从而生成含有高浓度盐离子的流体干燥剂的第二流524,其移动至封闭集成系统的另一部分。

131.在电解期间,高浓度料流528和530损失盐离子,从而变成低浓度料流532和534。组合那些料流以形成低浓度流体干燥剂520,随后520再循环至热质交换器以用于另外的处理循环。

132.离子通过在弯箭头所绘方向上穿过离子可透膜542、546、550和554离开通道544和552并进入通道548。在电解中,离子将根据赋予堆中的电流移动,阳离子离开阴极并朝向阳极移动,阴离子离开阳极并朝向阴极移动。在所绘实施方案中,取决于电渗析堆的期望配置,结构540可为阴极或阳极。类似地,结构556可为阴极或阳极。如本领域技术人员将知道的,当结构540是阴极时,结构556是阳极。类似地,当结构540是阳极时,结构556是阴极。另外的电渗析流动通道和膜可被置于阳极与阴极之间,并且多个电渗析堆可被串联布置。例

如,两个、三个、四个、五个、六个、七个、八个、九个、十个、十一个、十二个、十三个、十四个、十五个、十六个、十七个、十八个、十九个、二十个或更多的电渗析堆可被串联布置。

133.另外,在该实施方案中,含有高浓度盐离子的流体干燥剂526和低浓度液体干燥剂520各自含有相同的卤盐溶液。为了确保一致的可运行性,盐溶液必须是相同的溶液、通常是卤盐溶液,两者之间的差异是具体干燥剂流动料流中的离子浓度,当两种干燥剂进入热质交换器时,高浓度液体干燥剂524具有35wt%的盐离子浓度,且低浓度液体干燥剂520具有15wt%的盐离子浓度。卤盐可选自:氯化钠(nacl),氯化钾(kcl),碘化钾(ki),氯化锂(licl),氯化铜(ii)(cucl2),氯化银(agcl),氯化钙(cacl2),一氟化氯(clf),溴甲烷(ch3br),碘仿(chi3),氯化氢(hcl),溴化锂(libr),溴化氢(hbr),和它们的组合。在一些实施方案中,卤盐溶液选自licl和cacl2。在一些实施方案中,卤盐溶液是licl。干燥剂也可为乙酸钾或1-乙基-3-甲基乙酸咪唑(cas号143314-17-4)。

134.实验实施例

135.实验实施例1

136.图6描绘出与本发明所提供的实施方案一致的热质交换器。图6示出,在“板”的左手侧,水蒸气是如何可以扩散穿过膜并且被吸收至浓盐溶液干燥剂料流中。在“板”的右手侧,水从稀盐溶液干燥剂料流蒸发穿过膜至分开的空气流中。浓度较低的盐溶液(“板”的右手侧)具有较高的蒸气压,并因此可使水蒸发至冷却剂空气流中,同时将水蒸气从过程空气流中去除并吸收至高浓度盐溶液中。吸收和蒸发同时发生并设置了使热量从高浓度溶液传递至低浓度溶液的强驱动力。如本文提供的,诸如图6中描绘的热质交换器可用作集成系统的一部分,该系统还包括一个或多个使用离子迁移来浓缩干燥剂的用于电化学再生的电解堆,其中质热交换器提供4种流体吸收器以将水从稀干燥剂料流中排除。四种流体是过程空气流、高浓度盐溶液流体干燥剂、低浓度盐溶液流体干燥剂和吹扫或冷却剂空气流。

137.实验实施例2

138.电渗析或其他离子分离技术是有希望的再生方法,其中盐离子和水分子被分离而无能量密集型液相/气相变化。该过程从已稀释的干燥剂料流去除离子,并且使离子穿过离子交换膜转运,以进一步浓缩强干燥剂料流。两种料流均可被存储以稍后使用。电渗析常用于脱盐和废水处理,而不是可用于本发明所提供的系统和方法中的高浓度干燥剂。现有研究仅着眼于从一个浓度驱动水分到另一个浓度的能量,而不是如何将电渗析集成至液体干燥剂循环中。

139.如在提交本技术之前已知存在的电化学再生示于图7中,其中正离子和负离子穿过阳离子和阴离子膜移动以形成浓缩的和稀释的液体料流。然而,为了排放现有技术电化学再生方法的稀释料流,需要非常低浓度的干燥剂,使得它们可沿排水管丢弃(几乎纯水),如用于标准蒸气压缩空气调节器的冷凝物。然而,当在大的浓度梯度上工作时,特别是在稀释的料流处于非常低的浓度下时,电渗析和其他电化学过程的性能退化。这是产生35%(重量)液体干燥剂的干燥剂再生所需的。

140.相比之下,本文所公开的方式生成低浓度的干燥剂料流(约15重量%)而非纯水。通过将低浓度溶液引导至4种流体除湿器的冷却侧面(示于图6中)来去除水,在该处水蒸发并使浓缩的干燥剂料流冷却,从而从干燥剂中去除吸收热。先前尚未探索在高浓度(约35重量%)与中浓度(约15重量%)流体干燥剂之间的电渗析;本发明提供了利用具有这些浓度

的流体干燥剂料流的系统。如上文阐述的,这可使用多级电化学去离子系统来实现,该系统通过使浓度梯度分布在几个离子迁移级间来降低跨膜浓度梯度。

141.创建了吸收器的模型来显示对于此过程可如何降低浓度差。模拟结果示于图8中。取决于环境湿度,浓度差可非常小,从而大幅提高效率。甚至在高的环境空气湿度下,稀释的料流仍远非纯水(沿排水管排放所需要),并且允许级数少得多的更有效的电化学过程。

142.为了预测干燥剂料流的所需浓度,构建了图2中所示的四种流体(两种空气流和两种干燥剂料流)的模型。两个空气通道为大约3mm宽,并且干燥剂通道为大约0.5mm宽。在干燥剂与空气之间使用20微米多孔膜。模型假定具有以下流动方向的错流几何结构:

143.·

高浓度干燥剂——垂直向下

144.·

低浓度干燥剂——垂直向下

145.·

过程空气流——水平

146.·

冷却剂空气流——垂直向下

147.该模型是有限差分模型,计算在装置内每个节点处四种流体之间的热质传递。水平方向上有15个节点,且垂直方向上有8个节点。基于文献的相关性计算每种流体的热质传递系数,包括穿过膜的水蒸气扩散。膜可被包括在两种液体干燥剂料流上,均不被包括,或一些组合被包括。

148.不同料流之间的热质传递流连同温度、湿度和浓度特性示于图9中。过程侧上干燥剂的低蒸气压设置了从空气到干燥剂的湿气驱动潜能。水蒸气吸收至干燥剂中释放了汽化的焓,从而加热干燥剂。随后该干燥剂中的热量被传递至过程空气流并且穿过板进入低浓度液体干燥剂。水蒸气从该第二干燥剂料流蒸发,这吸收了热量。这使冷却剂空气流以及穿过板的高浓度干燥剂冷却。还使用对水分子在干燥剂膜内扩散的质量传递系数估算,计算了干燥剂膜内的浓差极化。

149.该模型使用engineering equation solver程序中的迭代求解器计算了出口温度和出口浓度或湿度。模型具有以下自变量:

150.·

液体干燥剂的流速(4l/min)

151.·

干燥剂入口温度(30℃)

152.·

返回空气温度(27℃)

153.·

返回空气入口湿度比(11.1g/kg)

154.·

过程和冷却剂侧空气流速率(3400m3/hr)

155.·

入口冷却剂空气温度(35℃)

156.·

入口冷却剂空气湿度比(10g/kg至20g/kg)

157.·

注:假定30%通风空气(30%户外空气(匹配冷却剂空气))和70%返回空气来计算过程侧入口温度和湿度。

158.模型中的出口湿度比被指定(8g/kg),并随后针对不同的入口湿度比运行。该模型解出在强和弱侧上递送所需出口湿度比的所需浓度,并且使得冷却剂空气流上的水蒸发速率匹配过程侧上的水蒸气吸收速率。这确保了进入和离开系统的水的质量平衡。

159.模拟结果示于图8中。这示出浓度远高于沿排水管丢弃稀释料流所需的浓度(质量分数《0.0002)。稀释料流的质量分数越高,电渗析再生器将使用的能量越少。

160.实验实施例3

161.图1示出三个电渗析堆如何与热质交换器集成以使得干燥剂在连续料流中流动。如在图1的顶部示出的,高浓度液体干燥剂150在其进入第二流动通道196时处于最浓状态,其中单位质量溶液的盐质量浓度为约35重量%盐浓度。过程如下继续:

162.在板182的过程侧/左侧上,高浓度流体干燥剂150从过程空气180吸收水,在其离开第二流动通道196时浓度从35重量%盐浓度降低至30重量%盐浓度。

163.在电渗析堆106中,随着高浓度流体干燥剂150移动经过第五电渗析流动通道194,其放弃离子174穿过膜175,使盐浓度从30重量%盐(进入通道194时)进一步降低至离开通道194时的25重量%盐,从而作为中间低浓度液体干燥剂的第一料流154离开;并且

164.相比之下,在第六电渗析流动通道195中移动的中间高浓度液体干燥剂第二料流164的盐浓度从其进入通道195时的30%升高至其作为现在再循环的高浓度液体流体干燥剂料流150离开流动通道195时的35%。

165.在电渗析堆104中,随着中间/低浓度流体干燥剂154移动经过第三电渗析流动腔室192,其放弃离子172穿过膜173,使盐浓度从25重量%盐(进入通道192时)进一步降低至离开通道192时的20重量%盐,从而作为中间低浓度液体干燥剂的第二料流156离开;并且

166.相比之下,在第四电渗析流动通道193中移动的中间高浓度液体干燥剂第一料流162的盐浓度从其进入通道193时的25%升高至其作为第二中间高浓度液体干燥剂164离开流动通道193时的30%。

167.在电渗析堆102中,随着中间低浓度液体干燥剂的第二料流156移动经过流动腔室190,其放弃离子170穿过膜171,使盐浓度从20重量%盐(进入通道190时)进一步降低至离开通道190时的15重量%盐,从而作为现在再循环的低浓度流体干燥剂料流158离开;并且

168.相比之下,离开热质交换器100的第三流动通道1104并且现在移动经过第二电渗析流动通道191的低浓度流体干燥剂料流158的盐浓度从其进入流动通道191时的20%升高至其作为中间高浓度液体干燥剂第一料流162离开流动通道191时的25%。

169.再循环的低浓度流体干燥剂158移动回到热质交换器100,在该处其进入第三流动通道1104。水从干燥剂158蒸发至冷却剂或排气空气流199中,冷却剂或排气空气流199随后被排出外部,从而使流体干燥剂158从15重量%浓缩至20重量%盐浓度。该步骤还从系统中去除水,水在热质交换器的流动通道196中被高浓度干燥剂150吸收。

170.低浓度流体干燥剂158从质热交换器100进入电渗析堆102,并且随着其经过三个电渗析堆102、104和106而渐进浓缩,直至其变成高浓度液体干燥剂150。

171.该过程可通过添加更多的电渗析堆而改造使低浓度干燥剂158的浓度降低至低于15%。

172.还可在料流150(最高浓度)和料流158(最低浓度)处添加干燥剂储罐。这允许系统在与冷却需求分开的时候使用电力并且存储两种干燥剂浓缩物以稍后使用。其还允许改变干燥剂的平均含水量,使得系统体积可随着浓度变化而增减。

173.图1中的配置使跨每个电渗析堆的浓度变化减少。在所绘实施方案中,在两种料流以相同浓度进入的情况下,示出两种料流5%的浓度变化。那么跨每个电渗析堆的最大δ浓度仅为5%,而总浓度变化为20%(35%至15%)。还可在总浓度变化相同的情况下扩大电渗析堆的数量来减少变化(例如跨20%的6个ed堆将具有每个ed堆仅2.5%的δ浓度)。

174.在未将通道1104中的低浓度液体干燥剂流158集成入热质交换器(此举从干燥剂

料流158中去除水而不需增加能量)的情况下,使用液体干燥剂的基于电渗析的系统将需要沿排水管丢弃干燥剂。这需要非常低的浓度使得盐离子不污染废水流并且不通过从系统中去除离子而耗尽。饮用水阈值为约千分之0.2,这也对应于每年约1-2kg的盐倾倒入废水流,或每年系统损失约6%的总盐离子。因而,所公开的实施方案明显改善了现有技术。

175.实验实施例4

176.为了理解所公开集成系统的能量影响,可用的是估算在从空气流中吸水后使干燥剂从30%质量分数再生回35%质量分数所需的能量。这使用下文所述的计算来进行,结果示于图10中。

177.对于1l/min的干燥剂流量的总功率(单位为kw)示于图10中。取决于最低浓度,运行所公开的系统使用0.5至1.5kw,而如现有技术系统所需使干燥剂浓度降低至千分之0.2需要4kw。因此,所公开的系统仅使用单独的一组电渗析堆的能量的12-38%。

178.除节电以外,所公开的系统通过以下者改进了浓缩干燥剂的电渗析过程的性能:

179.消除了将licl(或其他干燥剂)离子丢弃入市政废水流;

180.消除了这种干燥剂从系统中损失(需要被替换);

181.通过减少所需电渗析堆的数量而使电渗析堆的资金成本降低;并且

182.在过程中通过蒸发而内在地对经除湿空气流提供冷却,这使维持所公开系统的期望出口温度所需要的冷却减到最少。

183.能耗计算:

184.上文示出的具有歧管的电渗析组件的总能耗通过测定每个单元所需的功率、然后对这些值求和来计算。在每个电渗析堆中,必须施加如下的电流:

[0185][0186]

其中q为体积流速,f为法拉第常数,n为堆中cem/aem对的数量,a为截面表面积,并且

[0187][0188][0189]

为入口和(期望)出口盐浓度。

[0190]

假定大多数压降因欧姆损耗而产生(即,忽略所有接点电势),可发现所需电压输入为:

[0191][0192]

每层的电导率将随盐料流浓度而变化,更低的浓度导致更低的电导率。要注意这些结果使用稀溶液理论,忽略了离子-离子相互作用,在计算欧姆损耗时可考虑。浓溶液理论将预测降低盐浓度的轻微益处,因为离子-离子“摩擦”将减少。然而,该效应相比于浓度效应将较小。

[0193]

离子电导率是局部盐浓度和物类扩散系数的函数:

[0194][0195]

如果假定冲洗剂中的局部电中性,总离子电导率变为:

[0196][0197]

其中c指代本体冲洗剂浓度(bulk rinse concentration),即,其可指代c

入

或c

出

。

[0198]

将电导率插入电压表达式允许计算每个电渗析堆(下表1中a、b和c)所需的不同势降。假定对于每个堆n=20,分隔距离1mm,并且使用q=1l/min的恒定流速和a=25cm2的面积,每个单元所需的电势为:

[0199]

表1.

[0200][0201]

因此,对于表1的数据中所示的实施例,所需总功率将为0.461kw(ω

max

=0.35,ω

min

=0.15)。具有较稀料流的单元因电导率较低而需要较高的施加电压。假定可使用不同数量的模块来计算不同最低浓度的功率,这提供了图9中的曲线。

[0202]

说明实例

[0203]

以下说明实例指代本发明所提供的系统和方法的实施方案:

[0204]

实例1.一种除湿系统,其包括:

[0205]

热质交换器;

[0206]

至少一个电渗析堆;

[0207]

高盐离子浓度液体干燥剂;和

[0208]

低盐离子浓度液体干燥剂;

[0209]

其中:

[0210]

高盐离子浓度液体干燥剂和低盐离子浓度液体干燥剂处在连接热质交换器和至少一个电渗析堆的单一连续料流中;

[0211]

高盐离子浓度液体干燥剂在热质交换器中从过程空气流吸收水,并且在至少一个电渗析堆中将盐离子排除至低盐离子浓度液体干燥剂;并且

[0212]

低盐离子浓度液体干燥剂在热质交换器中由吹扫空气流解吸水,并且在至少一个电渗析堆中接受来自高盐离子浓度液体干燥剂的离子。

[0213]

实例2.如实例1所述的除湿系统,其中高盐离子浓度液体干燥剂和低盐离子浓度液体干燥剂包含相同的盐溶液。

[0214]

实例3.如实例1或实例2所述的除湿系统,其中高盐离子浓度液体干燥剂和低盐离子浓度液体干燥剂包含选自以下的盐溶液:氯化钠,氯化钾,碘化钾,氯化锂,氯化铜(ii),氯化银,氯化钙,一氟化氯,溴甲烷,碘仿,氯化氢,溴化锂,溴化氢,乙酸钾,1-乙基-3-甲基乙酸咪唑,和它们的组合。

[0215]

实例4.如实例2或实例3所述的除湿系统,其中盐溶液选自氯化锂和氯化钙。

[0216]

实例5.如实例2-4中任一项所述的除湿系统,其中盐溶液是氯化锂。

[0217]

实例6.如实例1-5中任一项所述的除湿系统,其中,在进入热质交换器后,高盐离子浓度液体干燥剂与低盐离子浓度液体干燥剂之间的盐离子浓度差为20重量%(wt%)。

[0218]

实例7.如实例1-6中任一项所述的除湿系统,其中,在进入至少一个电解堆后,高盐离子浓度液体干燥剂与低盐离子浓度液体干燥剂之间的盐离子浓度差为10wt%。

[0219]

实例8.如实例1-7中任一项所述的除湿系统,其中,在进入热质交换器后,高盐离子浓度液体干燥剂具有35wt%的盐离子浓度。

[0220]

实例9.如实例1-8中任一项所述的除湿系统,其中,在进入热质交换器后,低盐离子浓度液体干燥剂具有15wt%的盐离子浓度。

[0221]

实例10.如实例1-9中任一项所述的除湿系统,其中,在至少一个电渗析堆中,高盐离子浓度液体干燥剂被转化成低盐离子浓度液体干燥剂,并且低盐离子浓度液体干燥剂被转化成高盐离子浓度液体干燥剂。

[0222]

实例11.如实例1-10中任一项所述的除湿系统,其中系统包括在阴极与阳极之间串联布置的两个、三个、四个、五个、六个、七个、八个、九个、十个、十一个、十二个、十三个、十四个、十五个、十六个、十七个、十八个、十九个或二十个电渗析堆。

[0223]

实例12.一种对空气进行除湿的方法,其包括:

[0224]

在热质交换器中将过程空气流的水吸收至高盐离子浓度液体干燥剂中,从而对过程空气流进行除湿;

[0225]

在热质交换器中使低盐离子浓度液体干燥剂的水解吸至吹扫空气流中;

[0226]

使高盐离子浓度液体干燥剂和低盐离子浓度液体干燥剂移动到至少一个电渗析堆;

[0227]

在至少一个电渗析堆中使盐离子从高盐离子浓度液体干燥剂排除至低盐离子浓度液体干燥剂,从而将高盐离子浓度液体干燥剂转化成低盐离子浓度液体干燥剂;并且

[0228]

在至少一个电渗析堆中将来自高盐离子浓度液体干燥剂的离子接受至低盐离子浓度液体干燥剂中,从而将低盐离子浓度液体干燥剂转化成高盐离子浓度液体干燥剂;

[0229]

其中:

[0230]

高盐离子浓度液体干燥剂和低盐离子浓度液体干燥剂在连接热质交换器和至少一个电渗析堆的单一连续料流中流动;并且

[0231]

经转化的高盐离子浓度液体干燥剂和经转化的低盐离子浓度液体干燥剂移动至质热交换器。

[0232]

实例13.如实例12所述的方法,其进一步包括在热质交换器中将高盐离子浓度液体干燥剂的热量吹扫至低盐离子浓度液体干燥剂中,从而使经除湿的过程空气流冷却。

[0233]

实例14.如实例12或实例13所述的方法,其中高盐离子浓度液体干燥剂和低盐离子浓度液体干燥剂包含相同的选自以下的盐溶液:氯化钠,氯化钾,碘化钾,氯化锂,氯化铜(ii),氯化银,氯化钙,一氟化氯,溴甲烷,碘仿,氯化氢,溴化锂,溴化氢,乙酸钾,1-乙基-3-甲基乙酸咪唑,和它们的组合。

[0234]

实例15.如实例14所述的方法,其中盐溶液选自氯化锂和氯化钙。

[0235]

实例16.如实例14或实例15所述的方法,其中盐溶液是氯化锂。

[0236]

实例17.如实例12-16中任一项所述的方法,其中,当使过程空气流的水吸收至高盐离子浓度液体干燥剂中和从低盐离子浓度液体干燥剂解吸水时,高盐离子浓度液体干燥剂与低盐离子浓度液体干燥剂之间的盐离子浓度差为20重量%(wt%)。

[0237]

实例18.如实例12-16中任一项所述的方法,其中:

[0238]

当在至少一个电渗析堆中开始将来自高盐离子浓度液体干燥剂的盐离子排除至低盐离子浓度液体干燥剂时,以及

[0239]

当在至少一个电渗析堆中开始将来自高盐离子浓度液体干燥剂的离子接受至低盐离子浓度液体干燥剂中时,

[0240]

高盐离子浓度液体干燥剂与低盐离子浓度液体干燥剂之间的盐离子浓度差为10wt%。

[0241]

实例19.如实例12-18中任一项所述的方法,其中,当吸收过程空气流的水时,高盐离子浓度液体干燥剂具有35wt%的盐离子浓度。

[0242]

实例20.如实例12-19中任一项所述的方法,其中,当将水解吸至吹扫空气流中时,低盐离子浓度液体干燥剂具有15wt%的盐离子浓度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。