1.本发明涉及化学强化玻璃及其制造方法。

背景技术:

2.为了手机、智能手机、平板终端等的显示装置的保护以及提高美观,使用了包含化学强化玻璃的保护玻璃。

3.在化学强化玻璃中,具有表面压应力(值)(cs)、压应力层深度(dol)越高,则强度越高的倾向。另一方面,为了保持与玻璃表层的压应力的平衡,在玻璃内部产生内部拉应力(值)(ct),因此cs、dol越大,则ct越大。ct大的玻璃在损伤时的破碎数爆炸性地变大,碎片飞散的危险性变高。

4.在专利文献1中记载了通过两步化学强化,能够在抑制内部拉应力的同时增大表面压应力。具体而言,公开了使用如下的方法等:将k浓度低的kno3/nano3混合盐用于第一步化学强化、并且将k浓度高的kno3/nano3混合盐用于第二步化学强化。

5.另外,在专利文献2中公开了通过两步化学强化而具有比较大的表面压应力和压应力层深度的含锂玻璃。含锂玻璃通过在第一步化学强化处理中使用钠盐并且在第二步化学强化处理中使用钾盐的两步化学强化处理,能够在抑制ct的同时增大cs和dol。

6.在专利文献3中记载了包含金属氧化物浓度梯度的玻璃物品,公开了以往的不含锂的玻璃的化学强化应力分布(专利文献3,图2)。

7.现有技术文献

8.专利文献

9.专利文献1:美国专利申请公开第2015/0259244号说明书

10.专利文献2:日本特表2013-520388号公报

11.专利文献3:日本特开2019-510726号公报

技术实现要素:

12.发明所要解决的问题

13.在图1中示出以往的不含锂的化学强化玻璃的应力分布,在图2中示出以往的含锂的化学强化玻璃的应力分布。在对含锂玻璃进行化学强化的情况下,由于锂的扩散速度快,还产生应力松弛,因此为了增大表面压应力,需要进行离子交换至板厚方向的深处。因此,以往当对含锂玻璃进行化学强化时,应力分布如图2所示成为抛物线状,具有拉应力与表面压应力一起增大的倾向。另外,存在na-li交换实质上进行至板厚中心的问题。

14.以往,为了改善这样的问题,进行两步化学强化,但是两步化学强化的处理复杂,在生产效率方面存在问题。另外,以氧化物基准的摩尔百分率计,当含锂玻璃中的锂的含量(li2o的含量)变高时(例如,以氧化物基准计为10摩尔%以上),化学强化玻璃的应力分布成为抛物线状,并且拉应力也增大的倾向变得特别显著,因此要求有效地增大压应力。

15.鉴于这样的情况,本发明的目的在于提供一种含锂的化学强化玻璃及其制造方

法,所述含锂的化学强化玻璃在具有与以往的不含锂的玻璃相同的应力分布的同时表面压应力高且仅在表层附近引入压应力。

16.用于解决问题的手段

17.对上述问题进行研究,结果本发明人等发现,在含有10摩尔%以上的li2o的化学强化玻璃中,通过调节na浓度梯度和应力梯度,能够增加玻璃表面的延展性而提高强度。基于这些发现,完成了本发明。

18.即,本发明如下所述。

19.1.一种化学强化玻璃,其中,所述化学强化玻璃具有第一主面、与所述第一主面相反的第二主面、和与所述第一主面和所述第二主面相接的端部,

20.在将从所述第一主面起算的深度作为变量来表示玻璃内部的压应力值时,

21.所述化学强化玻璃满足以下的(1a)~(4a):

22.(1a)在压应力值为0的深度

±

10μm的厚度范围内,应力曲线的梯度为-15mpa/μm~-3mpa/μm,并且

23.下述定义的na浓度曲线的梯度具有0.02/μm~0.12/μm的绝对值。

24.na浓度曲线:将利用epma测定的所述化学强化玻璃的板厚方向的na离子浓度分布换算成氧化物基准的摩尔百分率而得到的na浓度曲线。

25.(2a)在板厚方向上在所述第一主面与压应力值为0的深度之间的范围内,所述na浓度曲线的梯度单调递减。

26.(3a)厚度为1mm以下。

27.(4a)以氧化物基准的摩尔百分率计,含有10摩尔%以上的li2o。

28.2.如上述1所述的化学强化玻璃,其中,所述化学强化玻璃的厚度为t(μm),并且在板厚方向上在板厚中心tc(μm)与(tc-0.20

×

t)(μm)之间的范围内的应力曲线的梯度的平均值具有小于1mpa/μm的绝对值。

29.3.如上述1或2所述的化学强化玻璃,其中,在板厚方向上在所述第一主面与压应力值为0的深度之间的范围内,

30.使用东京仪器株式会社制造的双折射成像系统abrio-im测定的压应力曲线包含拐点,并且

31.所述na浓度曲线不包含拐点。

32.4.如上述3所述的化学强化玻璃,其中,在板厚方向上在从所述第一主面起算的深度为10μm的位置与压应力值为0的深度之间的范围内,所述压应力曲线包含拐点。

33.5.如上述1~4中任一项所述的化学强化玻璃,其中,所述化学强化玻璃为微晶玻璃。

34.6.如上述5所述的化学强化玻璃,其中,所述微晶玻璃的晶化率为10%以上。

35.7.如上述5或6所述的化学强化玻璃,其中,所述晶化玻璃含有偏硅酸锂晶体。

36.8.如上述5~7中任一项所述的化学强化玻璃,其中,通过符合jis k7136(2000年)的方法测定的换算成厚度为0.7mm时的所述化学强化玻璃的透射光的雾度值为0.01%~0.2%。

37.9.如上述5~8中任一项所述的化学强化玻璃,其中,换算成厚度为0.7mm时的所述化学强化玻璃的可见光透射率为85%以上。

38.10.一种化学强化玻璃的制造方法,其中,通过对玻璃进行化学强化而制造化学强化玻璃,所述玻璃具有第一主面、与所述第一主面相反的第二主面、和与所述第一主面和所述第二主面相接的端部,所述玻璃的厚度为1mm以下,并且以氧化物基准的摩尔百分率计,所述玻璃含有10摩尔%以上的li2o,其中,

39.所述化学强化为使用含有钠且钾含量小于5质量%的强化盐的化学强化,

40.在将从所述第一主面起算的深度作为变量来表示玻璃内部的压应力值时,

41.所得到的化学强化玻璃满足以下的(1b)和(2b):

42.(1b)在压应力值为0的深度

±

10μm的厚度范围内,应力曲线的梯度为-15mpa/μm~-3mpa/μm,并且

43.下述定义的na浓度曲线的梯度具有0.02/μm~0.12/μm的绝对值。

44.na浓度曲线:将利用epma测定的所述化学强化玻璃的板厚方向的na离子浓度分布换算成氧化物基准的摩尔百分率而得到的na浓度曲线。

45.(2b)在板厚方向上在所述第一主面与压应力值为0的深度之间的范围内,所述na浓度曲线的梯度单调递减。

46.11.如上述10所述的化学强化玻璃的制造方法,其中,所述玻璃为微晶玻璃。

47.12.如上述11所述的化学强化玻璃的制造方法,其中,以氧化物基准的摩尔百分率计,所述微晶玻璃含有:

48.40%~65%的sio2、

49.0~10%的al2o3、

50.20%~40%的li2o、

51.0~10%的na2o、和

52.0.1%~10%的k2o。

53.13.如上述11或12所述的化学强化玻璃的制造方法,其中,换算成厚度为0.7mm时的所述微晶玻璃的可见光透射率为85%以上。

54.14.如上述11~13中任一项所述的化学强化玻璃的制造方法,其中,所述微晶玻璃含有偏硅酸锂晶体。

55.发明效果

56.本发明的化学强化玻璃中na浓度梯度和应力梯度在特定范围内,由此在以氧化物基准计含有10摩尔%以上的li2o的同时,具有与以往的不含锂的玻璃相同的应力分布,抑制损伤时的破碎,并且显示出优异的强度和耐候性。

附图说明

57.图1为表示以往的不含锂的化学强化玻璃的应力分布的一例的图。

58.图2为表示以往的含锂的化学强化玻璃的应力分布的一例的图。

59.图3为表示本发明的化学强化玻璃的应力分布的一个方式的图。

60.图4(a)和图4(b)为表示本发明的化学强化玻璃的离子浓度分布的一个方式的图。图4(a)为表示例1的主要离子的信号强度的图,图4(b)为表示计算出的na离子浓度分布的图。

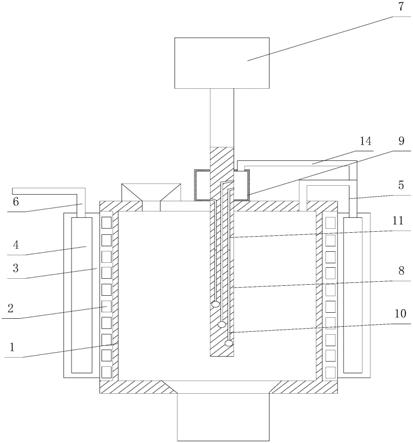

61.图5(a)和图5(b)为表示制作用于测定化学强化玻璃的表面压应力(cs)的样品的

情况的示意图。图5(a)表示研磨前的样品,图5(b)表示研磨后的薄片化的样品。

具体实施方式

62.以下,对本发明的化学强化玻璃详细地进行说明,但本发明不限于以下的实施方式,在不脱离本发明的主旨的范围内可以任意地变形来实施。

63.在本说明书中,“化学强化玻璃”是指实施化学强化处理后的玻璃。另外,“化学强化用玻璃”是指实施化学强化处理前的玻璃。

64.在本说明书中,有时将化学强化用玻璃的玻璃组成称为化学强化玻璃的基本组成。在化学强化玻璃中,通常在玻璃表面部分形成由离子交换产生的压应力层,因此未进行离子交换的部分的玻璃组成与化学强化玻璃的基本组成一致。另外,即使在进行了离子交换的部分中,除碱金属氧化物以外的成分的浓度也基本上不变化。

65.在本说明书中,玻璃组成以氧化物基准的摩尔百分率计,有时将摩尔%简称为%。另外,表示数值范围的“~”以包含在其前后记载的数值作为下限值和上限值的含义使用。

66.在玻璃组成中,“实质上不含有”是指除了原材料等中含有的不可避免的杂质以外不含有、即不有意地含有。除了产生着色的过渡金属氧化物等以外,例如玻璃组成中的含量小于0.1摩尔%。

67.在本说明书中,“应力分布”为将从玻璃表面起算的深度作为变量来表示压应力值的图。负的压应力值是指拉应力。另外,“压应力层深度(doc)”为压应力值(cs)为0时的深度。“内部拉应力值(ct)”为玻璃的板厚t的1/2的深度处的拉应力值。

68.通常应力分布大多使用光波导表面应力计(例如,折原制作所制造,fsm-6000)进行测定。但是,对于光波导表面应力计而言,在测定原理上,如果不是折射率从表面向内部变低的情况,则不能测定应力。结果,在用钠盐对锂铝硅酸盐玻璃进行化学强化的情况下不能测定压应力。因此,在本说明书中,主要使用散射光光弹性应力计(例如,折原制作所制造,slp-1000)测定应力分布。利用散射光光弹性应力计,能够与玻璃内部的折射率分布无关地测定应力值。但是,散射光光弹性应力计容易受到表面散射光的影响,因此难以准确地测定玻璃表面附近的应力值。对于直到从表面起算的深度为10μm为止的表层部分,可以基于比其深的部分的测定值通过使用互补误差函数进行外推的方法估算应力值。另外,例如可以使用东京仪器株式会社制造的双折射成像系统abrio-im,如后所述使用薄片化样品进行测定。

69.1.化学强化玻璃

70.本发明的化学强化玻璃为化学强化玻璃板,其具有第一主面、与上述第一主面相反的第二主面、和与上述第一主面和上述第二主面相接的端部,

71.在将从上述第一主面起算的深度作为变量来表示玻璃内部的压应力值时,

72.所述化学强化玻璃满足以下的(1)~(4):

73.(1)在压应力值为0的深度

±

10μm的厚度范围内,

74.应力曲线的梯度为-15mpa/μm~-3mpa/μm,并且

75.下述定义的na浓度曲线的梯度具有0.02/μm~0.12/μm的绝对值。

76.na浓度曲线:将利用epma测定的所述化学强化玻璃的板厚方向的na离子浓度分布换算成氧化物基准的摩尔百分率而得到的na浓度曲线。

77.(2)在板厚方向上在上述第一主面与压应力值为0的深度之间的范围内,所述na浓度曲线的梯度单调递减。

78.(3)厚度为1mm以下。

79.(4)以氧化物基准的摩尔百分率计,含有10摩尔%以上的li2o。

80.<应力分布和na浓度分布>

81.图3为表示本发明的化学强化玻璃的应力分布的一个方式的图。图3中示出的应力分布表示一个主面中的分布。在本发明中,一个主面与另一个主面的应力分布可以相同也可以不同。图4(a)和图4(b)为表示本发明的化学强化玻璃的离子浓度分布的一个方式的图。

82.本发明的化学强化玻璃在板厚方向上在压应力值为0的深度

±

10μm的范围内,应力曲线的梯度为-15mpa/μm~-3mpa/μm,并且na浓度曲线的梯度具有0.02/μm~0.12/μm的绝对值。

83.在本发明中,“na浓度曲线”是指,将通过epma(电子探针显微分析仪)测定的上述化学强化玻璃板的板厚方向的na离子浓度分布换算成氧化物基准的摩尔百分率而得到的na浓度曲线。

84.在应力分布中,压应力值为0的深度表示压应力层深度(dol)。化学强化玻璃的dol可以通过调节化学强化条件、玻璃的组成等来适当调节。本发明的化学强化玻璃的dol为在应力分布中应力为零的部分的从玻璃表面起算的深度,是使用散射光光弹性应力计(例如,折原制作所制造,slp-1000)测定的值。另外,可以使用东京仪器株式会社制造的双折射成像系统abrio-im如后所述使用薄片化样品进行测定。

85.本发明的化学强化玻璃在板厚方向上在压应力值为0的深度

±

10μm的范围内,应力曲线的梯度为-15mpa/μm~-3mpa/μm,优选为-13mpa/μm~-3.5mpa/μm,更优选为-11mpa/μm~-4mpa/μm。通过使在板厚方向上压应力值为0的深度

±

10μm的范围内的应力曲线的梯度为-15mpa/μm~-3mpa/μm,抑制由浓度梯度引起的能量散失,能够有效地转换为应力,因此能够得到足够的表面压应力,显示出优异的强度。

86.本发明的化学强化玻璃在板厚方向上在压应力值为0的深度

±

10μm的范围内的na浓度曲线的梯度具有0.02/μm~0.12/μm的绝对值,优选为0.03/μm~0.11/μm,更优选为0.04/μm~0.10/μm。通过使在板厚方向上压应力值为0的深度

±

10μm的范围内的na浓度曲线的梯度具有0.02/μm~0.12/μm的绝对值,能够抑制拉应力的增大。

87.本发明的化学强化玻璃在板厚方向上在第一主面与压应力值为0的深度之间的范围内,na浓度曲线的梯度单调递减。通过该范围内的na浓度曲线的梯度单调递减,能够抑制拉应力的增大,并且能够抑制损伤时的破碎。在本发明中,“na浓度曲线的梯度为单调递减”是指,na浓度曲线的梯度在该范围的任意点处,从玻璃表面向玻璃内部方向具有非零的负的斜率。

88.在一个方式中,本发明的化学强化玻璃在板厚方向上在压应力值为0的深度

±

10μm的范围内的将应力曲线的梯度除以na的浓度曲线的梯度而得到的值优选为80~200,更优选为90~180,进一步优选为100~150。通过在板厚方向上在压应力值为0的深度

±

10μm的范围内的将应力曲线的梯度除以na的浓度曲线的梯度而得到的值为80~200,能够进一步抑制由浓度梯度引起的能量的散失,并且能够有效地转换为应力,因此能够显示出足够的

表面压应力、并且能够抑制拉应力的增大、抑制损伤时的破碎。

89.在一个方式中,本发明的化学强化玻璃的厚度为t(μm),在将板厚中心设为tc(μm)时,在板厚方向上在板厚中心tc(μm)与(tc-0.20

×

t)(μm)之间的范围内的应力曲线的梯度的平均值的绝对值优选小于1mpa/μm,更优选为0.9mpa/μm以下,进一步优选为0.8mpa/μm以下。通过该应力曲线的梯度的平均值的绝对值小于1mpa/μm,与图1所示的以往的不含锂的化学强化玻璃同样地具有实质上平坦的拉应力分布,能够在抑制内部拉应力的同时增大表面压应力。

90.另外,tc

±

0.20t(μm)的厚度范围内的各点处的应力曲线的梯度的绝对值优选小于1mpa/μm,更优选为0.9mpa/μm以下,进一步优选为0.8mpa/μm以下。通过该应力曲线的梯度的绝对值小于1mpa/μm,在拉应力区域的更宽的范围内具有实质上平坦的应力分布,能够在抑制内部拉应力的同时增大表面压应力区域。

91.在一个方式中,本发明的化学强化玻璃优选在板厚方向上在第一主面与压应力值为0的深度之间的范围内,使用东京仪器株式会社制造的双折射成像系统abrio-im测定的压应力曲线包含拐点、并且na浓度曲线不包含拐点。

92.使用东京仪器株式会社制造的双折射成像系统abrio-im的压应力的测定按照以下的操作步骤进行。图5(a)和图5(b)为表示制作用于测定化学强化玻璃的表面压应力(cs)的样品的情况的示意图。图5(a)表示研磨前的样品,图5(b)表示研磨后的薄片化的样品。如图5(b)所示,将10mm

×

10mm尺寸以上、厚度为约0.2mm~约2mm的化学强化玻璃的截面研磨至150μm~750μm的范围内进行薄片化。

93.作为研磨的操作步骤,利用#1000金刚石电镀砂轮磨削至目标厚度 50μm左右,然后使用#2000金刚石电镀砂轮磨削至目标厚度 10μm左右,最后利用氧化铈氧进行镜面抛光,从而成为目标厚度。对于如上所述制作的薄片化为约200μm的样品,使用λ=546nm的单色光作为光源进行利用透射光的测定,利用双折射成像系统进行化学强化玻璃所具有的相位差(延迟)的测定,使用所得到的值和下式(1)而计算出应力。

94.f=δ/(c

×

t’)

…

式(1)

95.在式(1)中,f表示应力(mpa),δ表示相位差(延迟)(nm),c表示光弹性常数(nmcm-1

mpa),t’表示样品的厚度(cm)。

96.在本发明中,“拐点”是指曲线的二次微分为零的点。即,是指曲线的曲率改变符号的点。需要说明的是,在计算微分时,优选在通过平滑化等降低测定噪声之后进行。例如,可以使用公知的savitzky-golay法进行预处理。

97.在玻璃板受到冲击而挠曲的情况下,当其挠曲量变大时,由于对玻璃表面施加大的拉应力而使得玻璃破裂。在本说明书中,将这样的破裂称为“由弯曲模式导致的玻璃破裂”。

98.在板厚方向上在第一主面与压应力值为0的深度之间的范围内,上述压应力曲线包含拐点,并且na浓度曲线不包含拐点,由此特别是在玻璃板表面中,能够在保持浓度梯度的同时应力具有松弛的倾向。即,表示在由浓度梯度引起的能量中,剩余的部分充分地散失。因此,能够在向玻璃表面引入足够量的压应力的同时,抑制由弯曲模式导致的玻璃破裂,并且能够抑制耐候性的降低。从进一步提高强度的观点考虑,在一个方式中,本发明的化学强化玻璃优选在板厚方向上在从第一主面起算的深度10μm的位置与压应力值为0的深

度之间的范围内,压应力曲线包含拐点。

99.以往,在对不含锂的玻璃制作这样的应力曲线的情况下,在离子交换后实施退火等,也使浓度梯度缓和。但是由此,由于因浓度梯度引起的能量本身被缓和,因此应力被过度松弛,表面应力的劣化大。另外,在含有10摩尔%以上的li2o那样的玻璃中,如上所述,离子的扩散速度大,在表面、特别是表面附近的比较宽的范围内引入应力直至发生应力松弛的方法是未知的。

100.本发明的化学强化玻璃通过对锂铝硅酸盐玻璃实施离子交换处理而制造。与以往作为化学强化用玻璃广泛使用的钠铝硅酸盐玻璃相比,锂铝硅酸盐玻璃具有断裂韧性值大、即使损伤也不易破裂的倾向。另外,具有即使增大玻璃表面的压应力值,也不易产生剧烈的破碎的倾向。

101.在一个方式中,本发明的化学强化玻璃的cs0优选为500mpa以上,更优选为550mpa以上,进一步优选为600mpa以上。通过cs0为500mpa以上,因落下而产生的拉应力被抵销,因此不易破碎,并且能够抑制由弯曲模式导致的破裂。另外,玻璃表层中的压应力的总量是恒定的,当cs0过高时,作为玻璃内部的cs的cs

50

降低。因此,从防止冲击时的破碎的观点考虑,cs0优选为1000mpa以下,更优选为950mpa以下,进一步优选为900mpa以下。

102.在一个方式中,本发明的化学强化玻璃的cs

50

优选为150mpa以上,更优选为170mpa以上,进一步优选为180mpa以上。通过cs

50

为150mpa以上,能够提高强度。但是,当cs

50

过高时,内部拉应力ct增加从而容易破碎。从抑制破碎(损伤时的爆炸性破裂)的观点考虑,cs

50

优选为250mpa以下,更优选为240mpa以下,进一步优选为230mpa以下。

103.当压应力值为0的深度(dol)相对于厚度t[单位:μm]过大时,导致ct的增加,因此dol优选为0.2t以下,更优选为0.19t以下,进一步优选为0.18t以下。具体而言,例如在板厚t为0.8mm的情况下,dol优选为160μm以下。另外,从提高强度的观点考虑,dol优选为0.06t以上,更优选为0.08t以上,进一步优选为0.10t以上,特别优选为0.12t以上。

[0104]

由于断裂韧性值大的玻璃的ct极限大,因此即使通过化学强化而将大的表面压应力引入玻璃中,也不易产生剧烈的破碎。从抑制损伤时的破碎的观点考虑,在一个方式中,本发明的化学强化玻璃的基质玻璃的断裂韧性值优选为0.8mpa

·m1/2

以上,更优选为0.85mpa

·m1/2

以上,进一步优选为0.9mpa

·m1/2

以上。另外,断裂韧性值通常为2.0mpa

·m1/2

以下,典型而言为1.5mpa

·m1/2

以下。

[0105]

断裂韧性值例如使用dcdc法(acta metall.mater.第43卷:第3453页-3458页,1995年)进行测定。断裂韧性值可以简单地通过压头压入法进行评价。作为使断裂韧性值在上述范围内的方法,例如可以列举通过调节微晶玻璃的结晶条件(热处理的时间和温度)、玻璃组成、冷却速度等来调节晶化率、假想温度等方法。具体而言,例如,在微晶玻璃的情况下,优选使后述的微晶玻璃的晶化率为15%以上、更优选为18%以上、进一步优选为20%以上。另外,为了确保透射率,微晶玻璃的晶化率优选为60%以下,更优选为55%以下,进一步优选为50%以下。

[0106]

化学强化玻璃的耐候性可以通过耐候性试验进行评价。本发明的化学强化玻璃在湿度80%、80℃下静置120小时前后的雾度值的变化优选为5%以下(即,|试验后的雾度值[%]-试验前的雾度值[%]|≤5),更优选为4%以下,进一步优选为3%以下。雾度值使用雾度计并通过符合jis k7136(2000年)的方法进行测定。

[0107]

本发明的化学强化玻璃的形状根据所适用的产品、用途等也可以为除板状以外的形状。另外,玻璃板可以具有外周的厚度不同的边框形状等。另外,玻璃板的形态不限于此,例如,两个主面可以相互平行,另外,两个主面中的一方或双方的全部或一部分可以是曲面。更具体而言,玻璃板例如可以为无翘曲的平板状的玻璃板,另外,也可以为具有弯曲的表面的曲面玻璃板。

[0108]

本发明的化学强化玻璃能够用作手机、智能手机、便携式信息终端(pda)、平板终端等移动电子设备中使用的保护玻璃。对于不以携带为目的的电视机(tv)、个人电脑(pc)、触控面板等电子设备的保护玻璃也是有用的。另外,作为窗玻璃等建筑用材料、桌面、汽车或飞机等的内装等或它们的保护玻璃也是有用的。

[0109]

本发明的化学强化玻璃能够在化学强化前或后进行弯曲加工、成形而制成除平板状以外的形状,因此在具有曲面形状的壳体等用途中也是有用的。

[0110]

<厚度>

[0111]

本发明的化学强化玻璃的厚度(t)为1mm以下,优选为0.9mm以下,更优选为0.8mm以下,特别优选为0.7mm以下。另外,为了得到足够的强度,厚度例如为0.1mm以上,优选为0.2mm以上,更优选为0.4mm以上,进一步优选为0.5mm以上。

[0112]

<含锂玻璃>

[0113]

以氧化物基准的摩尔百分率计,本发明的化学强化玻璃含有10摩尔%以上的li2o。li2o为通过离子交换形成表面压应力的成分,是必不可少的。li2o的含量优选为15摩尔%以上,更优选为20摩尔%以上,进一步优选为25摩尔%以上。另一方面,为了保持化学耐久性,li2o的含量优选为50摩尔%以下,更优选为45摩尔%以下,进一步优选为40摩尔%以下。

[0114]

本发明的化学强化玻璃为含锂玻璃,优选为锂铝硅酸盐玻璃。锂铝硅酸盐玻璃只要为含有sio2、al2o3和li2o的玻璃,则其形态没有特别限制,例如可以列举微晶玻璃、非晶玻璃,从能够增大断裂韧性的观点考虑,优选为微晶玻璃。以下,对微晶玻璃和非晶玻璃进行说明。

[0115]

<<微晶玻璃>>

[0116]

在本发明中的含锂玻璃为微晶玻璃的情况下,作为一个方式,以氧化物基准的摩尔百分率计,所述微晶玻璃优选含有:

[0117]

40%~65%的sio2、

[0118]

0~10%的al2o3、

[0119]

20%~40%的li2o、

[0120]

0~10%的na2o、和

[0121]

0~10%的k2o。

[0122]

微晶玻璃通过对在之后说明的非晶玻璃进行加热处理而进行晶化而得到。微晶玻璃的玻璃组成与晶化前的非晶玻璃的组成相同,将在后述的非晶玻璃的项目中进行说明。

[0123]

在换算成厚度0.7mm的情况下,微晶玻璃的包括扩散透射光在内的全光线可见光透射率优选为85%以上,由此在用于便携式显示器的保护玻璃的情况下,容易看到显示器的屏幕。全光线可见光透射率优选为88%以上,进一步优选为90%以上。全光线可见光透射率越高越优选,通常为91%以下。需要说明的是,通常的非晶玻璃的全光线可见光透射率为

约90%。需要说明的是,对于0.7mm,以如下方式进行换算。

[0124]

在板厚t[mm]的微晶玻璃的全光线透射率为100

×

t[%]、单面的表面反射率为100

×

r[%]的情况下,通过引用朗伯-比尔定律(lambert-beer law),使用常数α,存在t=(1-r)2×

exp(-αt)的关系。

[0125]

在此,用r、t、t表示α,如果设t=0.7mm,则r不随板厚而变化,因此换算成0.7mm的全光线透射率t

0.7

可以计算为

[0126]

t

0.7

=100

×

t

0.7/t

/(1-r)^(1.4/t-2)[%]。

[0127]

其中,x^y表示xy。

[0128]

表面反射率可以通过根据折射率的计算求出,也可以实际进行测定。

[0129]

另外,在板厚t大于0.7mm的玻璃的情况下,可以通过研磨、蚀刻等将板厚调节至0.7mm并实际进行测定。

[0130]

另外,在换算成厚度0.7mm的情况下,透射雾度值优选为1.0%以下,更优选为0.4%以下,进一步优选为0.3%以下,特别优选为0.2%以下,最优选为0.15%以下。透射雾度值越小越优选,但是当为了减小透射雾度值而降低晶化率或者减小晶体粒径时,机械强度降低。为了提高机械强度,厚度为0.7mm的情况下的透射雾度值优选为0.02%以上,更优选为0.03%以上。透射雾度值为通过符合jis k7136(2000年)的方法测定的值。需要说明的是,可以按照如下方式求出换算成0.7mm的雾度值。

[0131]

在板厚t[mm]的微晶玻璃的全光线可见光透射率为100

×

t[%]、透射雾度为100

×

h[%]的情况下,使用在上面使用的常数α,

[0132]

dh/dt

∝

exp(-αt)

×

(1-h)

[0133]

即,可以认为透射雾度随着板厚增加而与内部直线透射率成比例地增加。

[0134]

对其进行积分,换算成0.7mm的透射雾度h

0.7

可以计算为

[0135]h0.7

=100

×

[1-(1-h)^{((1-r)

2-t

0.7

)/((1-r)

2-t)}][%]。

[0136]

其中,“x^y”表示“x

y”。

[0137]

另外,在板厚t大于0.7mm的玻璃的情况下,可以通过研磨、蚀刻等将板厚调节至0.7mm并实际进行测定。

[0138]

根据微晶玻璃的包含扩散透射光在内的全光线透射光谱计算出的xyz表色系统中的y值优选为87以上,更优选为88以上,进一步优选为89以上,特别优选为90以上。另外,在用于便携式显示器的保护玻璃的情况下,为了在用于显示器屏幕侧的情况下提高所显示的颜色的再现性,在用于壳体侧的情况下,为了保持设计性,优选尽量抑制玻璃自身的着色。因此,微晶玻璃的激发纯度pe优选为1.0以下,更优选为0.75以下,进一步优选为0.5以下,特别优选为0.35以下,最优选为0.25以下。

[0139]

在将对微晶玻璃进行强化而得到的强化玻璃用于便携式显示器的保护玻璃的情况下,优选具有与塑料不同的质感/高级感。因此,微晶玻璃的主波长λd优选为580nm以下,折射率优选为1.52以上,更优选为1.55以上,进一步优选为1.57以上。

[0140]

微晶玻璃优选为含有偏硅酸锂晶体的微晶玻璃。偏硅酸锂晶体表示为li2sio3,通常为在粉末x射线衍射光谱中在布拉格角(2θ)为26.98

°±

0.2

°

、18.88

°±

0.2

°

、33.05

°±

0.2

°

处显示出衍射峰的晶体。

[0141]

与通常的非晶玻璃相比,含有偏硅酸锂晶体的微晶玻璃的断裂韧性值高,即使通

过化学强化而形成大的压应力也不易发生剧烈的断裂。能够析出偏硅酸锂晶体的非晶玻璃根据热处理条件等有时析出二硅酸锂。

[0142]

二硅酸锂表示为li2si2o5,通常为在粉末x射线衍射光谱中在布拉格角(2θ)为24.89

°±

0.2

°

、23.85

°±

0.2

°

、24.40

°±

0.2

°

处显示出衍射峰的晶体。在含有二硅酸锂晶体的情况下,当由x射线衍射峰宽通过scherrer式求出的二硅酸锂晶体粒径为45nm以下时,容易得到透明性,因此是优选的,更优选为40nm以下。需要说明的是,虽然在scherrer式中存在形状因子,但在此情况下可以由无量纲的0.9来代表。

[0143]

但是,当在微晶玻璃中同时包含偏硅酸锂晶体和二硅酸锂晶体时,微晶玻璃的透明性容易降低,因此优选微晶玻璃不含有二硅酸锂。在此,“不含有二硅酸锂”是指在x射线衍射光谱中没有检测到二硅酸锂晶体的衍射峰。

[0144]

为了提高机械强度,微晶玻璃的晶化率优选为5%以上,更优选为10%以上,进一步优选为15%以上,特别优选为20%以上。为了提高透明性,晶化率优选为70%以下,更优选为60%以下,特别优选为50%以下。从容易通过加热而进行弯曲成形等观点考虑,晶化率小也是优异的。

[0145]

晶化率可以利用里德伯尔德法由x射线衍射强度计算出。里德伯尔德法记载于日本结晶学会《晶体分析手册》编辑委员会编辑的《晶体分析手册》(协立出版、1999年出版,第492页~499页)中。

[0146]

微晶玻璃的析出晶体的平均粒径优选为80nm以下,更优选为60nm以下,进一步优选为50nm以下,特别优选为40nm以下,最优选为30nm以下。析出晶体的平均粒径由透射型电子显微镜(tem)图像求出。析出晶体的平均粒径可以由扫描型电子显微镜(sem)图像推算。

[0147]

微晶玻璃的50℃~350℃范围内的平均热膨胀系数优选为90

×

10-7

/℃以上,更优选为100

×

10-7

/℃以上,进一步优选为110

×

10-7

/℃以上,特别优选为120

×

10-7

/℃以上,最优选为130

×

10-7

/℃以上。

[0148]

当热膨胀系数过大时,在化学强化的过程中有可能因热膨胀率差而发生破裂,因此热膨胀系数优选为160

×

10-7

/℃以下,更优选为150

×

10-7

/℃以下,进一步优选为140

×

10-7

/℃以下。另外,当为这样的热膨胀系数时,适合作为树脂成分多的半导体封装的支撑基板。

[0149]

微晶玻璃由于包含晶体,因此硬度大。因此,不易损伤,耐磨性也优异。为了增大耐磨性,维氏硬度优选为600以上,更优选为700以上,进一步优选为730以上,特别优选为750以上,最优选为780以上。当硬度过高时,不易加工,因此微晶玻璃的维氏硬度优选为1100以下,更优选为1050以下,进一步优选为1000以下。

[0150]

为了抑制由化学强化时的强化引起的翘曲,微晶玻璃的杨氏模量优选为85gpa以上,更优选为90gpa以上,进一步优选为95gpa以上,特别优选为100gpa以上。微晶玻璃有时在进行研磨后使用。为了容易进行研磨,杨氏模量优选为130gpa以下,更优选为125gpa以下,进一步优选为120gpa以下。

[0151]

微晶玻璃的断裂韧性值优选为0.8mpa

·m1/2

以上、更优选为0.85mpa

·m1/2

以上、进一步优选为0.9mpa

·m1/2

以上时,在进行了化学强化的情况下,在破裂时碎片不易飞散,因此是优选的。

[0152]

在本发明中的锂铝硅酸盐玻璃为微晶玻璃的情况下,作为一个方式,以氧化物基

准的摩尔百分率计,优选含有:40%~60%的sio2、0.5%~10%的al2o3、10%~50%的li2o、0~4%的p2o5、0~6%的zro2、0~7%的na2o和0~5%的k2o。即,优选对非晶玻璃(以下有时称为结晶性非晶玻璃)进行加热处理来进行晶化,以氧化物基准的摩尔百分率计,所述非晶玻璃含有:40%~60%的sio2、0.5%~10%的al2o3、10%~50%的li2o、0~4%的p2o5、0~6%的zro2、0~7%的na2o和0~5%的k2o。

[0153]

<<结晶性非晶玻璃>>

[0154]

作为一个方式,以氧化物基准的摩尔百分率计,本发明中的非晶玻璃优选含有:40%~60%的sio2、0.5%~10%的al2o3、10%~50%的li2o、0~4%的p2o5、0~6%的zro2、0~7%的na2o、0~5%的k2o。

[0155]

以下,对该玻璃组成进行说明。

[0156]

在结晶性非晶玻璃中,sio2是形成玻璃的网络结构的成分。另外,sio2是提高化学耐久性的成分,也是作为析出晶体的偏硅酸锂的构成成分。sio2的含量优选为40%以上。sio2的含量更优选为42%以上,进一步优选为45%以上。为了充分地增大通过化学强化而产生的应力,sio2的含量优选为60%以下,更优选为58%以下,进一步优选为55%以下。

[0157]

al2o3为增大通过化学强化而产生的表面压应力的成分,是必不可少的。al2o3的含量优选为0.5%以上。为了增大通过化学强化而产生的应力,al2o3的含量更优选为1%以上,进一步优选为2%以上。另一方面,为了减小微晶玻璃的透射雾度值,al2o3的含量优选为10%以下,更优选为8%以下,进一步优选为6%以下。

[0158]

li2o为通过离子交换形成表面压应力的成分,li2o为硅酸锂晶体、铝硅酸锂晶体、磷酸锂晶体的构成成分,是必不可少的。li2o的含量为10%以上,优选为15%以上,更优选为20%以上,进一步优选为25%以上。另一方面,为了保持化学耐久性,li2o的含量优选为50%以下,更优选为45%以下,进一步优选为40%以下。

[0159]

na2o为提高玻璃的熔融性的成分。虽然na2o不是必不可少的,但是优选为0.1%以上,更优选为0.5%以上,进一步优选为1%以上,特别优选为2%以上。当na2o过多时,偏硅酸锂晶体不易析出或者化学强化特性降低,因此na2o的含量优选为7%以下,更优选为6%以下,进一步优选为5%以下。

[0160]

k2o与na2o同样为降低玻璃的熔融温度的成分,可以含有k2o。在含有k2o的情况下k2o的含量优选为0.1%以上,更优选为0.5%以上,进一步优选为1%以上,更进一步优选为1.5%以上,特别优选为2%以上。当k2o过多时,化学强化特性降低,因此k2o的含量优选为5%以下,更优选为4%以下,进一步优选为3%以下,特别优选为2%以下。

[0161]

另外,na2o与k2o的合计含量na2o k2o优选为0.5%以上,更优选为1%以上。另外,na2o k2o优选为7%以下,更优选为6%以下,进一步优选为5%以下。

[0162]

在含有硅酸锂或铝硅酸锂的微晶玻璃的情况下,p2o5并不是必不可少的,但是p2o5具有促进玻璃的分相、促进晶化的效果,因此可以含有p2o5。另外,在含有磷酸锂晶体的微晶玻璃的情况下p2o5为必不可少的成分。含有p2o5的情况下p2o5的含量优选为0.5%以上,更优选为1%以上,进一步优选为1.5%以上。另一方面,当p2o5的含量过多时,在熔融时容易分相,另外,耐酸性显著降低。p2o5的含量优选为5%以下,更优选为4%以下,进一步优选为3%以下。

[0163]

zro2为在进行晶化处理时能够构成晶核的成分,可以含有zro2。zro2的含量优选为

1%以上,更优选为2%以上,进一步优选为2.5%以上,特别优选为3%以上。另一方面,为了抑制熔融时的失透,zro2的含量优选为6%以下,更优选为5.5%以下,进一步优选为5%以下。

[0164]

tio2为在进行晶化处理时能够构成晶核的成分,可以含有tio2。虽然tio2不是必不可少的,但是在含有tio2的情况下,tio2的含量优选为0.5%以上,更优选为1%以上,进一步优选为2%以上,特别优选为3%以上,最优选为4%以上。另一方面,为了抑制熔融时的失透,tio2的含量优选为10%以下,更优选为8%以下,进一步优选为6%以下。

[0165]

sno2具有促进晶核的生成的作用,可以含有sno2。虽然sno2不是必不可少的,但是在含有sno2的情况下,sno2的含量优选为0.5%以上,更优选为1%以上,进一步优选为1.5%以上,特别优选为2%以上。另一方面,为了抑制熔融时的失透,sno2的含量优选为6%以下,更优选为5%以下,进一步优选为4%以下,特别优选为3%以下。

[0166]

y2o3为在化学强化玻璃断裂时使碎片不易飞散的成分,可以含有y2o3。y2o3的含量优选为1%以上,更优选为1.5%以上,进一步优选为2%以上,特别优选为2.5%以上,极其优选为3%以上。另一方面,为了抑制熔融时的失透,y2o3的含量优选为5%以下,更优选为4%以下。

[0167]

虽然b2o3不是必不可少的,但是b2o3是提高化学强化用玻璃或化学强化玻璃的耐崩裂性、并且提高熔融性的成分,可以含有b2o3。为了提高熔融性,在含有b2o3的情况下b2o3的含量优选为0.5%以上,更优选为1%以上,进一步优选为2%以上。另一方面,当b2o3的含量大于5%时,在熔融时产生波筋,化学强化用玻璃的品质容易降低,因此优选为5%以下。b2o3的含量更优选为4%以下,进一步优选为3%以下,特别优选为2%以下。

[0168]

bao、sro、mgo、cao、zno为提高玻璃的熔融性的成分,可以含有bao、sro、mgo、cao、zno。在含有这些成分的情况下,bao、sro、mgo、cao、zno的合计bao sro mgo cao zno优选为0.5%以上,更优选为1%以上,进一步优选为1.5%以上,特别优选为2%以上。另一方面,由于离子交换速度降低,因此bao sro mgo cao zno的含量优选为8%以下,更优选为6%以下,进一步优选为5%以下,特别优选为4%以下。

[0169]

其中,为了提高残留玻璃的折射率而接近析出晶相从而提高微晶玻璃的透射率、降低雾度值,可以含有bao、sro、zno。在此情况下,合计含量bao sro zno优选为0.3%以上,更优选为0.5%以上,进一步优选为0.7%以上,特别优选为1%以上。另一方面,这些成分有时降低离子交换速度。为了改善化学强化特性,bao sro zno优选为2.5%以下,更优选为2%以下,进一步优选为1.7%以下,特别优选为1.5%以下。

[0170]

另外,可以含有ceo2。ceo2具有将玻璃氧化的效果,有时抑制着色。在含有ceo2的情况下ceo2的含量优选为0.03%以上,更优选为0.05%以上,进一步优选为0.07%以上。在使用ceo2作为氧化剂的情况下,为了提高透明性,ceo2的含量优选为1.5%以下,更优选为1.0%以下。

[0171]

在将强化玻璃着色而使用时,可以在不阻碍实现所期望的化学强化特性的范围内添加着色成分。作为着色成分,例如可以列举:co3o4、mno2、fe2o3、nio、cuo、cr2o3、v2o5、bi2o3、seo2、er2o3、nd2o3作为适当的成分。

[0172]

着色成分的含量优选在合计为1%以下的范围内。在想要进一步提高玻璃的可见光透射率的情况下,优选实质上不含有这些成分。

[0173]

另外,可以适当含有so3、氯化物、氟化物等作为玻璃熔融时的澄清剂。优选不含有as2o3。在含有sb2o3的情况下,sb2o3的含量优选为0.3%以下,更优选为0.1%以下,最优选不含有sb2o3。

[0174]

以下,将某成分a的摩尔%记作c-a。无论作为晶相析出的晶体是何种晶体,本发明均成立,为了得到透明性更高的微晶玻璃,li2o与sio2的摩尔%比c-li2o/c-sio2优选为0.4以上,更优选为0.45以上,进一步优选为0.5以上。另外,优选为0.85以下,更优选为0.80以下,进一步优选为0.75以下。由此,容易得到偏硅酸锂,结果,通过控制粒径能够得到透明性高的微晶玻璃。

[0175]

另外,c-li2o/c-na2o优选为4以上,更优选为8以上,进一步优选为12以上。另外,优选为30以下,更优选为28以下,进一步优选为25以下。由此,容易得到在充分地引入通过化学强化而产生的压应力的同时表面的应力松弛的应力分布。

[0176]

2.化学强化玻璃的制造方法

[0177]

作为本发明的化学强化玻璃的制造方法的一个方式,例如可以列举如下的方法:对上述结晶性非晶玻璃进行加热处理而得到微晶玻璃,并对所得到的微晶玻璃进行化学强化处理来制造。

[0178]

<非晶玻璃的制造>

[0179]

非晶玻璃例如可以通过以下的方法制造。需要说明的是,以下所述的制造方法为制造板状的化学强化玻璃的情况下的例子。

[0180]

调配玻璃原料以得到优选组成的玻璃,在玻璃熔窑中进行加热熔融。然后,通过鼓泡、搅拌、添加澄清剂等使熔融玻璃均质化,利用公知的成形法成形为规定厚度的玻璃板,并进行缓慢冷却。或者,可以通过如下方法成形为板状:将熔融玻璃成形为块状,并进行缓慢冷却、然后进行切割。

[0181]

作为板状玻璃的成形法,例如可以列举浮法、压制法、熔合法和下拉法。特别是在制造大型玻璃板的情况下,优选浮法。另外,还优选除浮法以外的连续成形法、例如熔合法和下拉法。

[0182]

<晶化处理>

[0183]

在本发明中的锂铝硅酸盐玻璃为微晶玻璃的情况下,对通过上述步骤得到的结晶性非晶玻璃进行加热处理,能够得到微晶玻璃。

[0184]

加热处理优选利用如下的两步加热处理:从室温升温至第一处理温度并保持一定时间、然后在温度高于第一处理温度的第二处理温度下保持一定时间。

[0185]

在两步加热处理的情况下,第一处理温度优选为对于该玻璃组成而言成核速度增大的温度范围,第二处理温度优选为对于该玻璃组成而言晶体生长速度增大的温度范围。另外,关于第一处理温度下的保持时间,优选长时间保持以使得生成足够数量的晶核。通过生成大量晶核,各晶体的尺寸变小,从而得到透明性高的微晶玻璃。

[0186]

第一处理温度例如为450℃~700℃,第二处理温度例如为600℃~800℃,在第一处理温度下保持1小时~6小时,然后在第二处理温度下保持1小时~6小时。

[0187]

根据需要对通过上述操作步骤而得到的微晶玻璃进行磨削和研磨处理,从而形成微晶玻璃板。在将微晶玻璃板切割为规定的形状和尺寸、或者进行倒角加工的情况下,如果在实施化学强化处理之前进行切割、倒角加工,则通过之后的化学强化处理在端面也形成

压应力层,因此是优选的。

[0188]

<化学强化玻璃的制造>

[0189]

本发明的化学强化玻璃通过对含锂玻璃进行化学强化而制造。含锂玻璃优选具有上述组成。

[0190]

含锂玻璃可以通过通常的方法制造。例如,调配玻璃的各成分的原料,在玻璃熔窑中进行加热熔融。然后,利用公知的方法使玻璃均质化,成形为玻璃板等所期望的形状,并进行缓慢冷却。

[0191]

作为玻璃的成形法,例如可以列举:浮法、压制法、熔合法和下拉法。特别优选适合于大量生产的浮法。另外,还优选浮法以外的连续成形法、例如熔合法和下拉法。

[0192]

然后,根据需要对成形后的玻璃进行磨削和研磨处理,从而形成玻璃基板。需要说明的是,在将玻璃基板切割为规定的形状和尺寸、或者进行玻璃基板的倒角加工的情况下,如果在实施后述的化学强化处理之前进行玻璃基板的切割、倒角加工,则通过之后的化学强化处理在端面也形成压应力层,因此是优选的。

[0193]

本发明的化学强化玻璃的制造方法中的化学强化优选使用含有钠且钾含量小于5质量%的强化盐的化学强化。在本发明的化学强化玻璃的制造方法中,可以进行两步以上的化学强化处理,但是为了提高生产率,优选进行一步强化。

[0194]

化学强化处理的处理条件可以考虑玻璃的组成(特性)、熔融盐的种类和所期望的化学强化特性等来选择适当的条件。化学强化处理例如通过将玻璃板在加热至360℃~600℃的硝酸钠等熔融盐中浸渍0.1小时~500小时来进行。需要说明的是,作为熔融盐的加热温度,优选为375℃~500℃,另外,玻璃板在熔融盐中的浸渍时间优选为0.3小时~200小时。

[0195]

在本发明的化学强化玻璃的制造方法中使用的强化盐为含有钠且钾含量小于5质量%的强化盐。强化盐中的钾含量优选为2质量%以下,更优选实质上不含有钾。“实质上不含有钾”是指完全不含有钾或者可以作为制造上不可避地混入的杂质含有钾。

[0196]

作为强化盐,例如可以列举:硝酸盐、硫酸盐、碳酸盐、氯化物等。其中,作为硝酸盐,例如可以列举:硝酸锂、硝酸钠等。作为硫酸盐,例如可以列举:硫酸锂、硫酸钠等。作为碳酸盐,例如可以列举碳酸锂、碳酸钠等。作为氯化物,例如、氯化锂、氯化钠、氯化铯、氯化银等。这些强化盐可以单独使用,也可以组合使用多种。

[0197]

实施例

[0198]

以下,使用实施例对本发明进行说明,但是本发明不限于此。需要说明的是,对于表中的各测定结果,空栏表示未测定。例1~4为实施例,例5为比较例。

[0199]

[非晶玻璃的制作和评价]

[0200]

调配玻璃原料以得到在表1中以氧化物基准的摩尔百分率计记载的玻璃组成,并进行熔化、研磨加工,从而制作玻璃板。作为玻璃原料,适当选择氧化物、氢氧化物、碳酸盐等通常的玻璃原料,以得到900g的玻璃的方式进行称量。将混合后的玻璃原料放入铂坩埚中,在1700℃下进行熔融、脱泡。使该玻璃流到碳板上,从而得到了玻璃块。使用所得到的块的一部分,将评价结果示于表1中。表中的空栏表示未评价。

[0201]

[微晶玻璃的制作和评价]

[0202]

将所得到的玻璃块加工成50mm

×

50mm

×

1.5mm,然后在表1中记载的条件下进行热

处理,从而得到了微晶玻璃。表的晶化条件栏中的上排为成核处理条件,下排为晶体生长处理条件,例如在上排记载为550-2、在下排记载为730-2的情况下,表示在550℃下保持2小时,然后在730℃下保持2小时。使用所得到的微晶玻璃的一部分,通过粉末x射线衍射确认到含有偏硅酸锂。

[0203]

对所得到的微晶玻璃进行加工,并进行镜面研磨而得到了厚度t为0.7mm的微晶玻璃板。另外,制作用于测定热膨胀系数的棒状试样。将剩余的微晶玻璃的一部分粉碎,用于析出晶体的分析。将对微晶玻璃进行评价而得到的结果示于表1中。表中的空栏表示未评价。

[0204]

[化学强化玻璃的制作和评价]

[0205]

对于所得到的微晶玻璃,在表2中记载的强化条件下实施化学强化处理而得到了化学强化玻璃。例1~4为实施例,例5为比较例。在表1中,“na100%”表示硝酸钠为100%的熔融盐,“na99.7%li0.3%”表示在99.7重量%的硝酸钠中混合0.3重量%的硝酸锂而得到的熔融盐,“k100%”表示硝酸钾为100%的熔融盐。将对所得到的化学强化玻璃进行评价而得到的结果示于表2中。表中的空栏表示未评价。

[0206]

[评价方法]

[0207]

(玻璃化转变温度tg、热膨胀系数)

[0208]

根据jis r1618:2002,使用热膨胀计(bruker axs公司制造;td5000sa),将升温速度设定为10℃/分钟,从而得到热膨胀曲线,根据所得到的热膨胀曲线求出玻璃化转变温度tg[单位:℃]和热膨胀系数。

[0209]

(比重)

[0210]

利用阿基米德法进行测定。

[0211]

(杨氏模量)

[0212]

杨氏模量利用超声波法进行测定。

[0213]

(折射率)

[0214]

镜面研磨成15mm

×

15mm

×

0.8mm,使用精密折射率计kpr-2000(岛津仪器制造公司制造),利用v块法进行折射率测定。

[0215]

(维氏硬度)

[0216]

维氏硬度的测定根据jis-z-2244(2009)(iso6507-1,iso6507-4,astm-e-384)中规定的试验法,使用shimadzu制造的维氏硬度计(micro hardness testerhmv-2),在常温、常湿环境下(在此情况下,保持在室温25℃、湿度60%rh)进行测定。每1个样品测定10个部位,将其平均值作为该试制例的维氏硬度。另外,将维氏压头的压入载荷设定为0.98n,压入15秒。

[0217]

(断裂韧性值)

[0218]

关于断裂韧性值,制作6.5mm

×

6.5mm

×

65mm的样品,利用dcdc法进行测定。此时,在样品的65mm

×

6.5mm的面上开设2mmφ的通孔并进行评价。

[0219]

(全光线可见光透射率)

[0220]

以分光光度计(珀金埃尔默公司制造;lambda950)中使用积分球单元(150mm ingaas int.sptere)作为检测器的结构,测定微晶玻璃板在波长380nm~780nm下的透射率。需要说明的是,在测定时,使玻璃板与积分球紧贴,进行包括扩散透射光在内的测定。将

作为该透射率的算术平均值的平均透射率作为可见光透射率[单位:%]。

[0221]

(雾度值)

[0222]

使用雾度计(须贺试验机制造;hz-v3),通过符合jis k7136(2000年)的方法测定c光源下的雾度值[单位:%]。

[0223]

(x射线衍射:析出晶体和晶化率)

[0224]

在以下的条件下测定粉末x射线衍射,并对析出晶体进行鉴定。另外,根据所得到的衍射强度,通过里德伯尔德法计算出晶化率。

[0225]

测定装置:日本理学公司制造smartlab

[0226]

使用x射线:cukα射线

[0227]

测定范围:2θ=10

°

~80

°

[0228]

速度:10

°

/分钟

[0229]

步距:0.02

°

[0230]

将检测到的晶体示于表1中的主晶体栏中。其中,表中ls表示偏硅酸锂。

[0231]

(应力分布)

[0232]

首先,使用折原制作所制造的测定机slp-2000测定应力分布,求出应力特性(深度50μm处的压应力值cs

50

[单位:mpa]、ct[单位:mpa]、压应力值为零时的深度dol[单位:μm])。对于所得到的应力分布,计算出每2μm的dol

±

10μm的厚度范围内的应力曲线的梯度(mpa/μm)和板厚中心

±

0.20

×

t(μm)的厚度范围内的应力曲线的梯度(mpa/μm),并求出其绝对值的最大值。另外,通过使用东京仪器株式会社制造的双折射成像系统abrio-im和薄片化样品的方法对玻璃表面的压应力值cs0[单位:mpa]和主面与dol之间的压应力曲线的拐点的位置(μm)进行分析。将结果示于表2中。另外,将例1的应力分布示于图3中。

[0233]

需要说明的是,在使用abrio-im和薄片化样品的方法中,将薄片化后的板厚设定为0.5mm。另外,为了修正由薄片化引起的应力的变化,使用将所得到的应力分布乘以1/(1-ν)倍的应力分布。在此,ν为玻璃的泊松比。

[0234]

(由epma得到的离子浓度)

[0235]

玻璃表面的离子浓度使用epma(jeol公司制造,jxa-8500f)进行测定。对样品实施化学强化,然后包埋在树脂中,进行镜面研磨以使得沿板厚方向的截面露出。最外表面的位置为被认为是含量几乎没有变化的si的信号强度为板厚中心部处的信号强度的一半的位置,板厚中心部的信号强度对应于强化前的玻璃组成,以浓度与信号强度成比例值的方式计算出离子浓度。关于所得到的na浓度曲线中在板厚方向上在dol

±

10μm的范围内的梯度、在板厚方向上在第一主面与压应力值为0的深度之间的范围内有无拐点,如表2所示。另外,将例1的主要离子的信号强度示于图4(a)中,将计算出的na离子浓度分布示于图4(b)中。需要说明的是,在图4(b)中,板厚中心处的na离子浓度为玻璃组成内的na2o浓度的2倍。

[0236]

(耐候性试验)

[0237]

在湿度80%、80℃下静置10小时,然后测定雾度值。雾度值不因化学强化处理发生变化,但是,在湿度80%、80℃下静置120小时时升高。将与试验前的雾度值之差(即,|试验后的雾度值[%]-试验前的雾度值[%]|)设为[雾度变化(%)],并示于表2中。

[0238]

(破碎数量)

[0239]

使用维氏试验机,在试验用玻璃板的中央部分打入前端的角度为90

°

的维氏压头

而使玻璃板断裂,将碎片的个数作为破碎数。(玻璃板破裂成两个的情况下的破碎数为2)在产生非常细小的碎片的情况下,数出未通过1mm的筛的个数作为破碎数。

[0240]

另外,从维氏压头的打入载荷为3kgf开始试验,在玻璃板未破裂的情况下,将打入载荷每次增加1kgf,反复试验直至玻璃板破裂,数出最初破裂时的破碎数。

[0241]

(落下试验)

[0242]

关于落下试验,将所得到的120mm

×

60mm

×

0.6mmt的玻璃样品安装到将质量和刚性调节成目前使用的普通智能手机的尺寸的结构体中,从而准备了模拟智能手机,然后使其自由落下到#180sic砂纸上。关于落下高度,在从5cm的高度落下而未破裂的情况下,将落下高度提高5cm高度并使其再次落下,反复进行这样的操作直至破裂为止,将首次破裂时的10个高度的平均值示于表1中。

[0243]

表1

[0244][0245]

表2

[0246][0247]

如表2所示,作为实施例的例1~4通过使na浓度梯度和应力梯度在本发明的规定的范围内,含有10摩尔%以上的li2o并且同时具有与以往的不含锂的玻璃相同的应力分布,与比较例相比,抑制了损伤时的破碎,并且显示出优异的强度和耐候性。另外,例1~3在板厚方向上在从第一主面起算的深度10μm的位置与压应力值为0的深度之间的范围内,压应力曲线包含拐点,与在该范围内压应力曲线不含拐点的例4相比,显示出更高的强度。

[0248]

虽然参考特定的实施方式详细地对本发明进行了说明,但是可以在不脱离本发明的精神和范围的情况下进行各种变更和修正,这对于本领域技术人员而言是显而易见的。需要说明的是,本技术基于在2019年6月26日申请的日本专利申请(日本特愿2019-118969),其全文以引用方式并入本文中。另外,在此引用的所有参考整体并入本文中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。