1.本实用新型涉及动力调谐陀螺仪的结构设计技术领域,具体涉及一种高抗振动力调谐陀螺仪驱动支撑结构。

背景技术:

2.动调陀螺仪是一种利用挠性支承悬挂陀螺转子,并利用挠性支承本身产生的动力效应来补偿支承弹性刚度的二自由度陀螺仪,具有成本低、体积小、重量轻、精度好的显著优点;但由于挠性支承细颈处极薄,易受外力冲击损坏,导致陀螺仪整体抗振性能不强。

3.由于现有新型武器系统对陀螺仪单表的使用环境提出了更高的要求,需要从陀螺仪结构设计方面进行改进,以提高其抗振性能,拓展动调陀螺仪的应用领域。

技术实现要素:

4.为了解决现有技术中存在的上述问题,本实用新型提供了一种高抗振动力调谐陀螺仪驱动支撑结构。

5.本实用新型要解决的技术问题通过以下技术方案实现:

6.一种高抗振动力调谐陀螺仪驱动支撑结构,包括:壳体、驱动轴、内接头、外接头、轴承、转子、定子;其中,

7.所述定子固定在所述壳体内,所述壳体内的中央装有一对轴承,所述驱动轴的前部安装在所述轴承上,所述转子设置在所述定子内且套装在所述驱动轴的尾部,且所述驱动轴尾端通过螺母与所述转子固定;

8.所述驱动轴的前端具有内接头,所述内接头上具有呈“十”字分布的四组第一细颈孔,形成四个第一细颈,且相对的两个第一细颈的细颈方向重合;

9.所述外接头上具有呈“十”字分布的四组第二细颈孔,形成四个第二细颈,且相对的两个第二细颈的细颈方向重合;

10.所述外接头套装固定在所述内接头的外部,并使所述第一细颈的细颈方向与所述第二细颈的细颈方向垂直。

11.进一步地,所述轴承之间的跨距为8~9mm。

12.进一步地,所述轴承为挡圈式角接触轴承。

13.进一步地,所述第一细颈孔、第二细颈孔的直径均为1.6mm。

14.进一步地,所述内接头上设置有定位孔,所述外接头上设置有定位面。

15.本实用新型的有益效果:

16.1、该驱动支撑结构提高了支撑刚度,减小细颈薄弱区域占比,提高了接头加工的一致性和组装精度,使仪表内振动传递放大的到了有效控制;

17.2、该驱动支撑结构增加了轴系振动传递的稳定性,控制振动传递放大量级,同时增强挠性支撑自身的力学性能,从而大大提高陀螺仪整表的抗振性能。

18.以下将结合附图及实施例对本实用新型做进一步详细说明。

附图说明

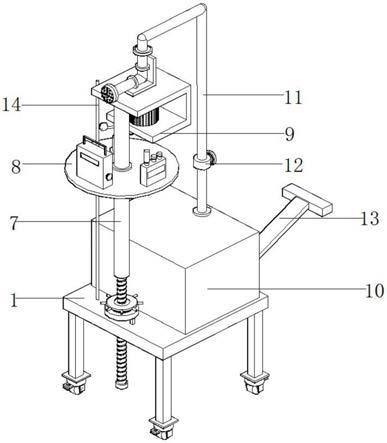

19.图1为本实用新型的结构示意图;

20.图2为内接头的结构示意图;

21.图3为外接头的结构示意图;

22.图4为内接头和外接头组装后的结构示意图。

23.附图标记说明:

24.1-壳体;2-驱动轴;3-内接头;4-外接头;5-轴承;6-转子;7-定子;8-螺母;9-陀螺转子;3-1-第一细颈孔;3-2-第一细颈;3-3-定位孔;4-1-第二细颈孔;4-2-第二细颈;4-3-定位面。

具体实施方式

25.下面结合具体实施例对本实用新型做进一步详细的描述,但本实用新型的实施方式不限于此。

26.请同时参见图1-图4,本实用新型实施例公开了一种高抗振动力调谐陀螺仪驱动支撑结构,具体包括:壳体1、驱动轴2、内接头3、外接头4、轴承5、转子6、定子7;其中,

27.所述定子7固定在所述壳体1内,所述壳体1内的中央装有一对轴承5,轴承粘接在所述壳体1上;所述驱动轴2的前部安装在所述轴承5上,所述转子6设置在所述定子7内且套装在所述驱动轴2的尾部,且所述驱动轴2尾端通过螺母8与所述转子6固定;

28.所述驱动轴2的前端具有内接头3,所述内接头3上具有呈“十”字分布的四组第一细颈孔3-1,形成四个第一细颈3-2,且相对的两个第一细颈3-2的细颈方向重合;

29.所述外接头4上具有呈“十”字分布的四组第二细颈孔4-1,形成四个第二细颈4-2,且相对的两个第二细颈4-2的细颈方向重合;

30.所述外接头4套装固定在所述内接头3的外部,并使所述第一细颈3-2的细颈方向与所述第二细颈4-2的细颈方向垂直。

31.通过转子6带动驱动轴2旋转,轴承5给驱动轴2提供支撑,驱动轴2带动外接头4旋转,外接头4带动陀螺转子8旋转,从而实现陀螺仪的运转。

32.在传统设计中,为了装配方便,电机轴与接头拉杆进行连接,中间存在驱动轴与拉杆、拉杆与接头两级振动传递连接放大,同时两级间隙配合也会造成轴系安装同轴度变差;本实用新型直接将电机轴与内接头设计为一体,传动传递途径从原来的壳体

→

轴承

→

驱动轴

→

接头变为壳体

→

轴承

→

接头,减少了振动传递环节,同时内接头3与驱动轴2一体成型,严格保证了轴系的同轴度,抑制振动传递放大。

33.进一步地,两个所述轴承5之间的轴承跨距为8~9mm。

34.由于装配因素的限制,轴承5与驱动轴2之间采用小间隙配合,配合间隙为0~2μm,防止因间隙过大造成的振动传递放大;驱动轴2由左右两个轴承5支撑,由于轴承5与驱动轴2存在间隙配合,轴承5自身存在游隙,微观上径向振动时驱动轴2必然存在振动,造成接头端振动量级放大,为了减小驱动轴2摆动造成的振动量级放大,将两个轴承5之间的轴承跨距增加至8~9mm,保证电机轴系的稳定性。

35.进一步地,该轴承5为挡圈式角接触轴承。

36.常规的角接触球轴承工作需要一定的预载荷,预载荷过小,则它的自由间隙较大,

且受轴向和径向力情况而变动,从而引起陀螺转子9绕驱动轴2的位置不稳定,预载荷过大则会造成轴承摩擦力变大,影响轴承寿命;本实用新型通过借助工艺轴对轴承进行安装,控制在额定预紧力载荷下轴承的变形量,来保证轴承装配预紧力的一致性和大小合适,轴承安装完成后换装电机轴,保证仪表装配过程轴承预紧力大小合适。

37.目前动力调谐陀螺仪应用的角接触球轴承均为分离式,因此当需要二次拆卸时均需重新安装轴承,操作难度大。同时该型陀螺采用一体轴设计后,必须借助工艺轴才能测量轴承预紧力,采用惯用的角接触球轴承对轴进行二次安装时难以操作;该结构通过选用挡圈式角接触轴承,可以实现内圈轴自由安装而轴承不散架,从而方便了轴承预紧力的控制操作。

38.进一步地,为了减小细颈区域部分长度,同时增加细颈挠性刚度,所述第一细颈孔、第二细颈孔的直径为1.6mm。

39.挠性支撑的薄弱点在于挠性细颈,理论计算时均以其细颈中心为支撑点进行计算,但其实际为两个小圆孔形成的细长筋。由于细长筋易发生弯曲变形,会影响整体抗振性能,因此,将原来φ2mm的细颈孔减小为φ1.6mm,从而有效降低细颈长度,减少薄弱部分占比,从而提高整体的抗振性能。

40.所述内接头3上相对的第一细颈孔3-1的细颈方向重合;所述外接头4上相对的第二细颈孔4-1的细颈方向重合。相对的细颈孔可以一次加工成型,减小细颈加工误差,确保细颈中心的重合性。

41.内外接头细颈孔采用镗床加工,以保证细颈厚度尺寸及精度要求,镗孔精度保证至2μm,细颈厚度误差不大于2μm。

42.进一步地,所述内接头3上设置有φ1mm的定位孔3-3,所述外接头4上设置有定位面4-3,所述定位孔3-3和定位面4-3使得所述内接头3和外接头4的组装精度不大于10

′

。

43.内接头定位孔3-3、外接头定位面4-3在加工内外接头细颈孔的工序中一次加工完成,避免工装拆卸、反复定位带来的加工误差。

44.内外接头组装前进行温循稳定处理,充分释放加工应力。组装时,内外接头局部区域涂高强度环氧树脂胶,采用专用工装保证定位精度,外接头4的定位面4-3靠紧基准面后,转动内接头3,借助工装将定位销插入内接头3的φ1mm的定位孔3-3内,实现内接头3定位;组装完成后组件连同工装放入高温箱,在75℃条件下保温4h,使环氧树脂胶固化,完成内外接头粘接,然后将内外接头上下端面缝隙处进行激光焊接,完成组件装配。

45.该支撑结构提高了支撑刚度,减小了细颈薄弱区域占比,提高了接头加工的一致性和组装精度,使仪表内振动传递放大的到了有效控制,经测试,未优化的陀螺仪接头部分振动放大量级为8~9倍,经优化的接头部分振动其振动放大量级为3~4倍,起到了明显的控制效果。

46.采用上述技术后,该类型的陀螺仪抗振性能大大提高,可经受14g长时间的随机振动,具有极好的工程应用价值。

47.以上内容是结合具体的优选实施方式对本实用新型所作的进一步详细说明,不能认定本实用新型的具体实施只局限于这些说明。对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。