一种660mw超超临界五缸四排汽高能级调整抽汽汽轮机

技术领域

1.本实用新型涉及汽轮机领域,具体涉及一种660mw超超临界五缸四排汽高能级调整抽汽汽轮机。

背景技术:

2.目前,国内660mw等级高效型超超临界一次再热湿冷汽轮机市场应用已趋于成熟,国内主要汽轮机设备厂家提供机型基本为28mpa/600℃/620℃参数设计,均采用四缸四排汽结构型式,在机组功能设计上亦多以深度调峰能力、运行灵活性及宽负荷运行经济性为主,受限于高效超超临界汽轮机主机参数、本体结构、通流型式等因素影响,该类型汽轮机在高能级调整工业抽汽能力适应性上表现极差,基本不具备大流量1.0mpa~1.5mpa参数可调整工业抽汽灵活运行能力,主要原因如下:常规中压通流级间设旋转隔板提供可调整抽汽压力控制的方案因低负荷或部分负荷抽汽温度升高已无法保证旋转隔板的控制精度及运行安全性;适应抽汽压力需求的高中排压力设计方案,虽然可通过连通管蝶阀实现可调整高压力供汽需求,但机组在高负荷纯凝工况下低压缸运行环境恶劣,该分缸压力设计经过多年市场应用验证会导致低压缸变形严重,实用性极差,在低负荷抽汽时低压缸进汽温度会迅速升高,超过低压转子适应的最高温度限制严重影响转子使用寿命,因此该设计严重影响低压模块的运行安全性、可靠性及经济性,虽然从运行角度可通过降低再热温度保证低压缸进汽温度不超温,但与超超临界参数设计提升汽轮机性能的初衷相悖,且会降低机组运行灵活性。

3.综上所述,现有的汽轮机在低负荷抽汽时低压缸进汽温度会迅速升高,超过低压转子适应的最高温度限制严重影响转子使用寿命,从而导致汽轮机运行安全性较差,从运行角度可通过降低再热温度保证低压缸进汽温度不超温,但与超超临界参数设计提升汽轮机性能的初衷相悖,且会降低机组运行灵活性,导致实用性极差的问题。

技术实现要素:

4.本实用新型为解决现有的汽轮机在低负荷抽汽时低压缸进汽温度会迅速升高,超过低压转子适应的最高温度限制严重影响转子使用寿命,从而导致汽轮机运行安全性较差,从运行角度可通过降低再热温度保证低压缸进汽温度不超温,但与超超临界参数设计提升汽轮机性能的初衷相悖,且会降低机组运行灵活性,导致实用性极差的问题,而提出一种660mw超超临界五缸四排汽高能级调整抽汽汽轮机。

5.本实用新型的一种660mw超超临界五缸四排汽高能级调整抽汽汽轮机,其组成包括高压模块、一号中压模块、二号中压模块、低压模块、中低压连通管、高压主汽调节补汽联合阀、中压主汽调节联合阀、盘车单元、一号三维立体u型管道和二号三维立体u型管道;

6.高压模块的一端与一号中压模块的一端连接,一号中压模块的另一端与二号中压模块的一端连接,二号中压模块的另一端与低压模块的一端连接,低压模块的另一端中部设有一个盘车单元,高压模块的两侧靠调端(左上、右下)分别设有一个高压主汽调节补汽

联合阀,一号中压模块的中间两侧(左上、右下)分别设有一个进汽口,且每一个进汽口设有一个中压主汽调节联合阀,一号中压模块的底部设有两组排汽口,且两组排汽口沿一号中压模块的轴线对称设置,二号中压模块的两侧中间下部分别设有一个进汽口,一号中压模块底部一端的一组排汽口的其中一个排汽口通过一号三维立体u型管道与二号中压模块一侧的进汽口连接,一号三维立体u型管道的水平段内表面设有一个输入口,且一号中压模块底部一端的一组排汽口的另一个排汽口通过管道与一号三维立体u型管道水平段的输入口连接,一号中压模块底部另一端的一组排汽口的其中一个排汽口通过二号三维立体u型管道与二号中压模块另一侧的进汽口连接,二号三维立体u型管道的水平段内表面设有一个输入口,且一号中压模块底部另一端的一组排汽口的另一个排汽口通过管道与二号三维立体u型管道水平段的输入口连接,二号中压模块的上表面设有一个排汽口,二号中压模块上表面的排汽口通过中低压连通管与低压模块的输入口连接;

7.进一步的,所述的一号中压模块包括一号中压外缸、一号中压内缸、一号中压排汽侧端汽封,一号中压转子和一号中压通流动、静叶片组;

8.一号中压外缸内部设有一号中压内缸,且一号中压外缸通过垂直法兰与一号中压内缸连接,且一号中压内缸的内部水平中心设有一个一号中压转子,一号中压转子和一号中压内缸上装配有一号中压通流动静叶片组,且一号中压外缸的两端分别设有一个一号中压排汽侧端汽封;

9.进一步的,所述的二号中压模块包括二号中压外缸、二号中压内缸、二号中压通流动静叶片组、二号中压转子和二号中压排汽侧端汽封;

10.二号中压外缸的内部设有一个二号中压内缸,且二号中压外缸通过垂直法兰与二号中压内缸连接,二号中压内缸的内部水平中心设有二号中压转子,二号中压转子和二号中压内缸上装配有二号中压通流动静叶片组,二号中压外缸的两侧分别装配有一个二号中压排汽侧端汽封;

11.进一步的,所述的一号中压转子的一端通过联轴器与二号中压转子的一端连接;

12.进一步的,所述的一号中压内缸和二号中压内缸中部铸造有蜗壳流道;

13.进一步的,所述的一号中压内缸的蜗壳状流道的截面面积小于二号中压内缸的蜗壳状流道的截面面积,且流道为渐缩型;

14.进一步的,所述的二号中压叶片组的叶片数量小于一号中压叶片组的叶片数量;

15.进一步的,整机适应28mpa/600℃/620℃进汽参数设计,与高效机型参数设计相当且兼顾高效机组安全、稳定、灵活智慧化的运行特性基础上,通过创新“双中压缸”结构设计,利用目前最可靠的抽汽控制方式即在连通管加装蝶阀,可使单机具备1.0mpa~1.5mpa最大不低于600t/h供汽能力,最低抽汽运行负荷不高于40%tha。

16.高压模块、一号中压模块和二号中压模块通流根据进汽参数进行全三维气动优化设计,多级反动式通流选型及高效宽负荷后加载叶型应用并配备叶型端壁优化,以提高通流气动效率和变负荷适应特性。除低压末两级隔板外,其余高压、一号中压模块、二号中压模块及低压全部静叶、动叶均采用预扭装配式结构,与传统焊接隔板相比,装配式结构没有焊缝,避免了焊接和焊接后的热处理产生的通流变形,通流加工精度更高,无运行焊接热应力释放,长时保效性更好,机组老化速率降低。

17.高压模块、一号中压模块和二号中压模块模块采用n 1轴承支撑方式,缩短轴系长

度,在保证机组具有高循环效率、高供汽安全性和可靠性的前提下,最大程度缩短机组总长,减少机组占地面积,节约现场空间,降低电站基建成本。

18.高压模块、一号中压模块及低压均采用蜗壳进汽技术,阀门直连弹性支撑,对汽缸的附加力小,阀门采用优异的扩散口流道设计并配合减速型蜗壳流道,最大程度提高蒸汽周向均匀性降低蒸汽在进口位置流动损失,避免蒸汽压降发生在通流外,提高蒸汽动能转换效率。

19.本实用新型与现有技术相比具有以下有益效果:

20.本实用新型克服了现有技术的缺点,采用两个中压模块,并且一号中压模块的底部设有两组排汽口,且两组排汽口沿一号中压模块的轴线对称设置,二号中压模块的两侧分别设有一个进汽口,一号中压模块底部一端的一组排汽口的其中一个排汽口通过一号u型管道与二号中压模块一侧的进汽口连接,一号u型管道的水平段外表面设有一个输入口,且一号中压模块底部一端的一组排汽口的另一个排汽口通过管道与一号u型管道水平段的输入口连接,一号中压模块底部另一端的一组排汽口的其中一个排汽口通过二号u型管道与二号中压模块另一侧的进汽口连接,二号u型管道的水平段外表面设有一个输入口,且一号中压模块底部另一端的一组排汽口的另一个排汽口通过管道与二号u型管道水平段的输入口连接;使得一号中压模块和二号中压模块缸根据结构布置需求重新设计内外缸结构如一号中压模块双侧四排汽结构、二号中压模块缸双向下进汽结构和单排汽口上排汽结构,同时根据抽汽参数优化一号中压模块进口压力约5mpa,排汽压力约1.2mpa,二号中压模块缸进汽压力约1.2mpa,排汽压力约0.5mpa,并根据进出口参数全新设计两缸通流各级动、静叶片,同时两缸进汽位置均设置蜗壳进汽结构,以提高通流效率,从而提升汽轮机性能和使用寿命,降低能耗,进而提高机组运行的灵活性和实用性,并且提高机组运行的安全性。

附图说明

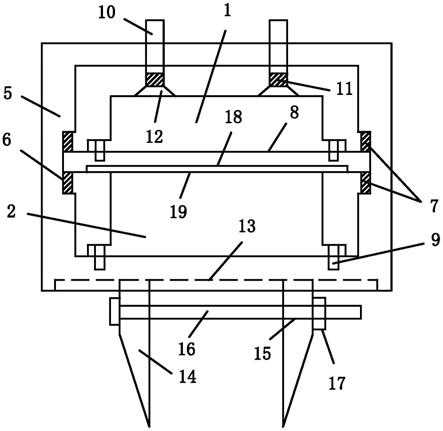

21.图1是本实用新型所述的一种660mw超超临界五缸四排汽高能级调整抽汽汽轮机的主剖视图;

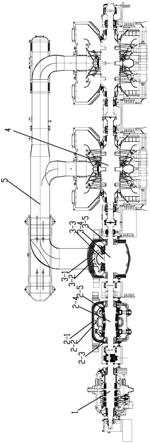

22.图2是本实用新型所述的一种660mw超超临界五缸四排汽高能级调整抽汽汽轮机的俯视图;

23.图3是本实用新型所述的一种660mw超超临界五缸四排汽高能级调整抽汽汽轮机的侧视图。

具体实施方式

24.具体实施方式一:结合图1至图3说明本实施方式,本实施方式所述的一种660mw超超临界五缸四排汽高能级调整抽汽汽轮机包括高压模块1、一号中压模块2、二号中压模块3、低压模块4、中低压连通管5、高压主汽调节补汽联合阀6、中压主汽调节联合阀7、盘车单元8、一号三维立体u型管道9和二号三维立体u型管道10;

25.高压模块1的一端与一号中压模块2的一端连接,一号中压模块2的另一端与二号中压模块3的一端连接,二号中压模块3的另一端与低压模块4的一端连接,低压模块4的另一端中部设有一个盘车单元8,高压模块1的两侧靠调端(左上、右下)分别设有一个高压主汽调节补汽联合阀6,一号中压模块2的中间两侧(左上、右下)分别设有一个进汽口,且每一

个进汽口设有一个中压主汽调节联合阀7,一号中压模块2的底部设有两组排汽口,且两组排汽口沿一号中压模块2的轴线对称设置,二号中压模块3的两侧中间下部分别设有一个进汽口,一号中压模块2底部一端的一组排汽口的其中一个排汽口通过一号三维立体u型管道9与二号中压模块3一侧的进汽口连接,一号三维立体u型管道9的水平段内表面设有一个输入口,且一号中压模块2底部一端的一组排汽口的另一个排汽口通过管道与一号三维立体u型管道9水平段的输入口连接,一号中压模块2底部另一端的一组排汽口的其中一个排汽口通过二号三维立体u型管道10与二号中压模块3另一侧的进汽口连接,二号三维立体u型管道10的水平段内表面设有一个输入口,且一号中压模块2底部另一端的一组排汽口的另一个排汽口通过管道与二号三维立体u型管道10水平段的输入口连接,二号中压模块3的上表面设有一个排汽口,二号中压模块3上表面的排汽口通过中低压连通管5与低压模块4的输入口连接;

26.本具体实施方式,整机适应28mpa/600℃/620℃进汽参数设计,与高效机型参数设计相当且兼顾高效机组安全、稳定、灵活智慧化的运行特性基础上,通过创新“双中压缸”结构设计,利用目前最可靠的抽汽控制方式即在连通管加装蝶阀,可使单机具备1.0mpa~1.5mpa最大不低于600t/h供汽能力,最低抽汽运行负荷不高于40%tha。

27.高压模块1、一号中压模块2和二号中压模块3通流根据进汽参数进行全三维气动优化设计,多级反动式通流选型及高效宽负荷后加载叶型应用并配备叶型端壁优化,以提高通流气动效率和变负荷适应特性。除低压末两级隔板外,其余高压、一号中压模块2、二号中压模块3及低压全部静叶、动叶均采用预扭装配式结构,与传统焊接隔板相比,装配式结构没有焊缝,避免了焊接和焊接后的热处理产生的通流变形,通流加工精度更高,无运行焊接热应力释放,长时保效性更好,机组老化速率降低。

28.高压模块1、一号中压模块2和二号中压模块3模块采用n 1轴承支撑方式,缩短轴系长度,在保证机组具有高循环效率、高供汽安全性和可靠性的前提下,最大程度缩短机组总长,减少机组占地面积,节约现场空间,降低电站基建成本。

29.高压模块1、一号中压模块2及低压均采用蜗壳进汽技术,阀门直连弹性支撑,对汽缸的附加力小,阀门采用优异的扩散口流道设计并配合减速型蜗壳流道,最大程度提高蒸汽周向均匀性降低蒸汽在进口位置流动损失,避免蒸汽压降发生在通流外,提高蒸汽动能转换效率。

30.具体实施方式二:结合图1说明本实施方式,本实施方式是对具体实施方式一所述的汽轮机的进一步的限定,本实施方式所述的一种660mw超超临界五缸四排汽高能级调整抽汽汽轮机,所述的一号中压模块2包括一号中压外缸2-1、一号中压内缸2-2、一号中压排汽侧端汽封2-3,一号中压转子2-4和一号中压通流动静叶片组2-5;

31.一号中压外缸2-1内部设有一号中压内缸2-2,且一号中压外缸2-1通过垂直法兰与一号中压内缸2-2连接,且一号中压内缸2-2的内部水平中心设有一个一号中压转子2-4,一号中压转子2-4和一号中压内缸2-2上装配有一号中压通流动静叶片组2-5,且一号中压外缸2-1的两端分别设有一个一号中压排汽侧端汽封2-3。

32.具体实施方式三:结合图1说明本实施方式,本实施方式是对具体实施方式一所述的汽轮机的进一步的限定,本实施方式所述的一种660mw超超临界五缸四排汽高能级调整抽汽汽轮机,所述的二号中压模块3包括二号中压外缸3-1、二号中压内缸3-2、二号中压通

流动静叶片组3-3、二号中压转子3-4和二号中压排汽侧端汽封3-5;

33.二号中压外缸3-1的内部设有一个二号中压内缸3-2,且二号中压外缸3-1通过垂直法兰与二号中压内缸3-2连接,二号中压内缸3-2的内部水平中心设有二号中压转子3-4,二号中压转子3-4和二号中压内缸3-2上装配有二号中压通流动静叶片组3-3,二号中压外缸3-1的两侧分别装配有一个二号中压排汽侧端汽封3-5。

34.具体实施方式四:结合图1说明本实施方式,本实施方式是对具体实施方式二或三所述的汽轮机的进一步的限定,本实施方式所述的一种660mw超超临界五缸四排汽高能级调整抽汽汽轮机,所述的一号中压转子2-4的一端通过联轴器与二号中压转子3-4的一端连接。

35.具体实施方式五:结合图1说明本实施方式,本实施方式是对具体实施方式二或三所述的汽轮机的进一步的限定,本实施方式所述的一种660mw超超临界五缸四排汽高能级调整抽汽汽轮机,所述的一号中压内缸2-2和二号中压内缸3-2中部铸造有蜗壳流道;

36.本具体实施方式,采用所述的一号中压内缸2-2和二号中压内缸3-2中部铸造有蜗壳流道,确保两中压模块均为蜗壳进汽形式。

37.具体实施方式六:结合图1说明本实施方式,本实施方式是对具体实施方式五所述的汽轮机的进一步的限定,本实施方式所述的一种660mw超超临界五缸四排汽高能级调整抽汽汽轮机,所述的一号中压内缸2-2的蜗壳状流道的截面面积小于二号中压内缸3-2的蜗壳状流道的截面面积,且流道为渐缩型。

38.具体实施方式七:结合图1说明本实施方式,本实施方式是对具体实施方式二或三所述的汽轮机的进一步的限定,本实施方式所述的一种660mw超超临界五缸四排汽高能级调整抽汽汽轮机,所述的二号中压叶片组3-3的叶片数量小于一号中压叶片组2-5的叶片数量。

39.工作原理

40.整机适应28mpa/600℃/620℃进汽参数设计,与高效机型参数设计相当且兼顾高效机组安全、稳定、灵活智慧化的运行特性基础上,通过创新“双中压缸”结构设计,利用目前最可靠的抽汽控制方式即在连通管加装蝶阀,可使单机具备1.0mpa~1.5mpa最大不低于600t/h供汽能力,最低抽汽运行负荷不高于40%tha。

41.高压模块1、一号中压模块2和二号中压模块3通流根据进汽参数进行全三维气动优化设计,多级反动式通流选型及高效宽负荷后加载叶型应用并配备叶型端壁优化,以提高通流气动效率和变负荷适应特性。除低压末两级隔板外,其余高压、一号中压模块2、二号中压模块3及低压全部静叶、动叶均采用预扭装配式结构,与传统焊接隔板相比,装配式结构没有焊缝,避免了焊接和焊接后的热处理产生的通流变形,通流加工精度更高,无运行焊接热应力释放,长时保效性更好,机组老化速率降低。

42.高压模块1、一号中压模块2和二号中压模块3模块采用n 1轴承支撑方式,缩短轴系长度,在保证机组具有高循环效率、高供汽安全性和可靠性的前提下,最大程度缩短机组总长,减少机组占地面积,节约现场空间,降低电站基建成本。

43.高压模块1、一号中压模块2及低压均采用蜗壳进汽技术,阀门直连弹性支撑,对汽缸的附加力小,阀门采用优异的扩散口流道设计并配合减速型蜗壳流道,最大程度提高蒸汽周向均匀性降低蒸汽在进口位置流动损失,避免蒸汽压降发生在通流外,提高蒸汽动能

转换效率。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。