1.本实用新型属于拖拉机领域,涉及拖拉机变速箱,尤其涉及一种双行星排液压机械无级变速箱。

背景技术:

2.液压机械无级变速箱同时具备液压传动的无级调速和机械传动效率高的优点,其采用双功率流耦合传动方式,传动比连续可调从而实现有级区段内无级变速,其传递动力平稳、操纵方便、传动效率高,对提高农机作业的质量和作业舒适性以及降低作业成本有重要的意义。

3.现有液压机械变速箱以单行星排传动居多,虽然单行星排变速箱结构简单,但是其传动效率低,液压系统部件需要的精度高,且制造成本较高、周期长。在设计阶段若设计不合理,则组装的液压机械无级变速箱就不能达到性能要求,延迟设计开发周期。

技术实现要素:

4.针对上述技术问题,本实用新型的目的是提供一种双行星排液压机械无级变速箱,其与目前使用比较多的单排液压机械无级变速箱相比,换挡时不需要在同一个行星齿轮机构上进行离合器转换,减小换挡冲击,传动更加平稳。

5.为了实现上述目的,本实用新型提供了如下技术方案:

6.一种双行星排液压机械无级变速箱,包括变速箱箱体31以及在变速箱箱体31中的机械传动系统和变量泵-定量马达液压系统。

7.所述机械传动系统包括齿轮轴机构、双行星排汇流机构和离合器换段机构。

8.所述齿轮轴机构包括输入轴1、第一中间轴3、第二中间轴5、第三中间轴18、变速输出轴20、泵输入轴24、pto轴22,第一级纯液压段齿轮15、第二级纯液压段齿轮14、输出齿轮16、泵输入轴齿轮23、马达输出轴齿轮25、前进段齿轮30、倒挡齿轮32、泵传动齿轮39、马达传动齿轮40、马达输出轴41、变速输出轴齿轮42、第二级纯液压段传动齿轮43和第一级纯液压段轴44。

9.所述双行星排汇流机构包括第一行星排行星架29、第二行星排行星架26、第二行星排太阳轮27、第一行星排太阳轮28、第一行星排齿圈9和第二行星排齿圈10。

10.所述离合器换段机构包括正向行驶离合器4、倒挡离合器2、纯液压段离合器17、第一液压机械段离合器13、第二液压机械段离合器7、第三液压机械段离合器11和第四液压机械段离合器8。

11.所述变量泵-定量马达液压系统包括相互连接的变量泵21和定量马达19,所述变量泵21与泵输入轴24连接,所述定量马达19与马达输出轴41连接。

12.其中,所述前进段齿轮30、倒挡齿轮32和泵传动齿轮39固接在输入轴1上;所述pto轴22与输入轴1连接;所述泵输入轴齿轮23固接在泵输入轴24上;所述马达输出轴齿轮25固接在马达输出轴41上。

13.所述正向行驶离合器4、倒挡离合器2和第一行星排行星架29安装在第一中间轴3上。

14.所述第一液压机械段离合器13、第二液压机械段离合器7、第三液压机械段离合器11、第四液压机械段离合器8、第二级纯液压段齿轮14和输出齿轮16安装在第二中间轴5上。

15.所述纯液压段离合器17、第二行星排太阳轮27、第一行星排太阳轮28、和马达传动齿轮40安装在第三中间轴18上。

16.所述变速输出轴齿轮42固接在变速输出轴20上。

17.所述第一级纯液压段齿轮15和第二级纯液压段传动齿轮43固接在第一级纯液压段轴44上。

18.所述前进段齿轮30与正向行驶离合器4的齿轮啮合;所述倒挡齿轮32与倒挡离合器2的齿轮啮合;所述泵传动齿轮39与泵输入轴齿轮23啮合。

19.所述第一行星排行星架29与第一行星排太阳轮28啮合,并通过柱销与第二行星排齿圈10固定;所述第一行星排齿圈9分别与第二液压机械段离合器7和第四液压机械段离合器8的齿轮啮合;所述第二行星排行星架26分别与第二行星排太阳轮27,以及第一液压机械段离合器13和第三液压机械段离合器11的齿轮啮合;所述马达传动齿轮40与马达输出轴齿轮25啮合;所述第一级纯液压段齿轮15与纯液压段离合器17的齿轮啮合。

20.所述第二级纯液压段传动齿轮43与第二级纯液压段齿轮14啮合。

21.所述输出齿轮16与变速输出轴齿轮42啮合。

22.所述第一液压机械段离合器13和第二液压机械段离合器7通过第一离合器连接轴套6连接;第三液压机械段离合器11和第四液压机械段离合器8通过第二离合器连接轴套12连接。

23.所述双行星排液压机械无级变速箱包括前进方向纯液压段、前进方向第一液压机械段、前进方向第二液压机械段、前进方向第三液压机械段、前进方向第四液压机械段、后退方向纯液压段、后退方向第一液压机械段、后退方向第二液压机械段;

24.所述前进方向纯液压段:纯液压段离合器17结合,其余离合器分离;

25.所述前进方向第一液压机械段:正向行驶离合器4和第一液压机械段离合器13结合,其余离合器分离;

26.所述前进方向第二液压机械段:正向行驶离合器4和第二液压机械段离合器7结合,其余离合器分离;

27.所述前进方向第三液压机械段:正向行驶离合器4和第三液压机械段离合器11结合,其余离合器分离;

28.所述前进方向第四液压机械段:正向行驶离合器4和第四液压机械段离合器8结合,其余离合器分离;

29.所述后退方向纯液压段:倒挡离合器2和纯液压段离合器17结合,其余离合器分离;

30.所述后退方向第一液压机械段:倒挡离合器2和第一液压机械段离合器13结合,其余离合器分离;

31.所述后退方向第二液压机械段:倒挡离合器2和第二液压机械段离合器7结合,其余离合器分离。

32.所述双行星排液压机械无级变速箱的液压机械段传动效率为86%以上;最大换挡冲击度在14m/s3以内。

33.与现有技术相比,本实用新型的有益效果在于:

34.本实用新型采用双行星排结构形式与目前使用比较多的单排液压机械无级变速箱相比,换挡时不需要在同一个行星齿轮机构上进行离合器转换,减小换挡冲击,传动更加平稳。相对于单行星排的液压系统输出轴,在换段时与不同行星齿轮机构组成部件结合而需要精确控制排量比和精度较高的泵-马达液压系统相比,双行星排液压系统输出轴与两行星机构的中心轴连接,降低了对控制策略精确性的要求,也降低了选择泵-马达液压系统的成本。

35.本实用新型分为前进5个段和后退3个段,起步时可采用纯液压段平稳起步减小起步冲击,前进作业时四个液压机械段;后退时纯液压段可使拖拉机慢速平稳后退,后退时液压机械段可使拖拉机快速达到标定位置。

36.控制变量泵-定量马达可实现段内无级变速,控制不同离合器结合和排量比可实现段与段之间进行无级变速。控制排量比可使变速箱处于全机械模式下,效率高,适用于长时间作业;在液压机械段可使速度不间断连续变化,适应性强,调速特性好,适用于大多数工况;在纯液压段转矩特性好,适用于低速大负荷的工况。

37.本实用新型的液压机械段(主要工作区间)的传动效率为86%以上,传动效率较高。

38.本实用新型换挡时不需要在同一个行星齿轮机构上进行离合器转换,所以换段平顺性好,换挡品质好,最大换挡冲击度在14m/s3以内,提高了作业和驾驶的舒适度,增加了离合器的使用寿命。

附图说明

39.图1为本实用新型的双行星排液压机械无级变速箱的结构示意图;

40.图2为本实用新型的前进方向纯液压段传动原理图;

41.图3为本实用新型的前进方向第一液压机械段传动原理图;

42.图4为本实用新型的前进方向第二液压机械段传动原理图;

43.图5为本实用新型的前进方向第三液压机械段传动原理图;

44.图6为本实用新型的前进方向第四液压机械段传动原理图;

45.图7为本实用新型的后退方向纯液压段传动原理图;

46.图8为本实用新型的后退方向第一液压机械段传动原理图;

47.图9为本实用新型的后退方向第二液压机械段传动原理图;

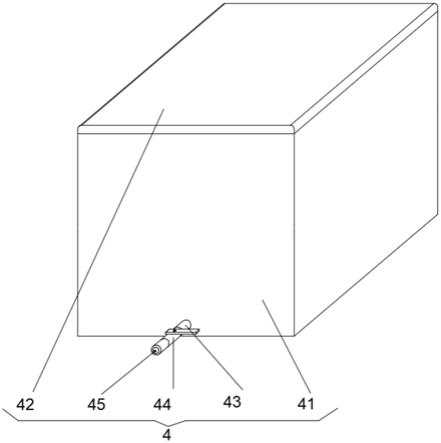

48.图10为采用dspace半实物仿真平台测试系统示意图。

49.其中的附图标记为:

50.1、输入轴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

2、倒挡离合器

51.3、第一中间轴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4、正向行驶离合器

52.5、第二中间轴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6、第一离合器连接轴套

53.7、第二液压机械段离合器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8、第四液压机械段离合器

54.9、第一行星排齿圈

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

10、第二行星排齿圈

55.11、第三液压机械段离合器

ꢀꢀꢀꢀꢀꢀꢀꢀ

12、第二离合器连接轴套

56.13、第一液压机械段离合器

ꢀꢀꢀꢀꢀꢀꢀꢀ

14、第二级纯液压段齿轮

57.15、第一级纯液压段齿轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

16、输出齿轮

58.17、纯液压段离合器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

18、第三中间轴

59.19、定量马达

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20、变速输出轴

60.21、变量泵

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22、pto轴

61.23、泵输入轴齿轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

24、泵输入轴

62.25、马达输出轴齿轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

26、第二行星排行星架

63.27、第二行星排太阳轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

28、第一行星排太阳轮

64.29、第一行星排行星架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

30、前进段齿轮

65.31、变速箱箱体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

32、倒挡齿轮

66.33、dspace半实物仿真平台箱架

ꢀꢀꢀꢀ

34、上位机

67.35、dspace半实物仿真平台

ꢀꢀꢀꢀꢀꢀꢀꢀ

36、can总线

68.37、控制器

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

38、双行星排液压机械无级变速箱

69.39、泵传动齿轮

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

40、马达传动齿轮

70.41、马达输出轴

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

42、变速输出轴齿轮

71.43、第二级纯液压段传动齿轮

ꢀꢀꢀꢀꢀꢀ

44、第一级纯液压段轴

具体实施方式

72.下面结合附图和实施例对本实用新型进行进一步说明。

73.如图1所示,一种双行星排液压机械无级变速箱,包括变速箱箱体31以及在变速箱箱体31中的机械传动系统和变量泵-定量马达液压系统。

74.所述机械传动系统包括齿轮轴机构、双行星排汇流机构和离合器换段机构。

75.所述齿轮轴机构包括输入轴1、第一中间轴3、第二中间轴5、第三中间轴18、变速输出轴20、泵输入轴24、pto轴22,第一级纯液压段齿轮15、第二级纯液压段齿轮14、输出齿轮16、泵输入轴齿轮23、马达输出轴齿轮25、前进段齿轮30、倒挡齿轮32、泵传动齿轮39、马达传动齿轮40、马达输出轴41、变速输出轴齿轮42、第二级纯液压段传动齿轮43和第一级纯液压段轴44。

76.所述双行星排汇流机构包括第一行星排行星架29、第二行星排行星架26、第二行星排太阳轮27、第一行星排太阳轮28、第一行星排齿圈9和第二行星排齿圈10。

77.所述离合器换段机构包括正向行驶离合器4、倒挡离合器2、纯液压段离合器17、第一液压机械段离合器13、第二液压机械段离合器7、第三液压机械段离合器11和第四液压机械段离合器8。

78.所述变量泵-定量马达液压系统包括相互连接的变量泵21和定量马达19,所述变量泵21与泵输入轴24连接,所述定量马达19与马达输出轴41连接。

79.其中,所述前进段齿轮30、倒挡齿轮32和泵传动齿轮39固接在输入轴1上;所述pto轴22与输入轴1连接;所述泵输入轴齿轮23固接在泵输入轴24上;所述马达输出轴齿轮25固接在马达输出轴41上;

80.所述正向行驶离合器4、倒挡离合器2和第一行星排行星架29安装在第一中间轴3

上;

81.所述第一液压机械段离合器13、第二液压机械段离合器7、第三液压机械段离合器11、第四液压机械段离合器8、第二级纯液压段齿轮14和输出齿轮16安装在第二中间轴5上;

82.所述纯液压段离合器17、第二行星排太阳轮27、第一行星排太阳轮28、和马达传动齿轮40安装在第三中间轴18上;

83.所述变速输出轴齿轮42固接在变速输出轴20上;

84.所述第一级纯液压段齿轮15和第二级纯液压段传动齿轮43固接在第一级纯液压段轴44上。

85.所述前进段齿轮30与正向行驶离合器4的齿轮啮合;所述倒挡齿轮32与倒挡离合器2的齿轮啮合;所述泵传动齿轮39与泵输入轴齿轮23啮合。

86.所述第一行星排行星架29与第一行星排太阳轮28啮合,并通过柱销与第二行星排齿圈10固定;所述第一行星排齿圈9分别与第二液压机械段离合器7和第四液压机械段离合器8的齿轮啮合;所述第二行星排行星架26分别与第二行星排太阳轮27,以及第一液压机械段离合器13和第三液压机械段离合器11的齿轮啮合;所述马达传动齿轮40与马达输出轴齿轮25啮合;所述第一级纯液压段齿轮15与纯液压段离合器17的齿轮啮合。

87.所述第二级纯液压段传动齿轮43与第二级纯液压段齿轮14啮合。

88.所述输出齿轮16与变速输出轴齿轮42啮合。

89.优选地,所述第一液压机械段离合器13和第二液压机械段离合器7通过第一离合器连接轴套6连接;第三液压机械段离合器11和第四液压机械段离合器8通过第二离合器连接轴套12连接。

90.本实用新型的工作过程如下:

91.本实用新型根据如表1所示的不同离合器组合,实现不同速度段的变化,从而使拖拉机达到标定速度。本实用新型的双行星排液压机械无级变速箱分为四个前进方向液压机械段(前进方向第一液压机械段、前进方向第二液压机械段、前进方向第三液压机械段、前进方向第四液压机械段)、一个前进方向纯液压段、一个后退方向纯液压段和两个后退方向液压机械段(后退方向第一液压机械段、后退方向第二液压机械段)。

92.表1离合器控制策略

[0093][0094]

表1中,h表示前进方向纯液压段,hm1表示前进方向第一液压机械段,hm2前进方向

第二液压机械段,hm3表示前进方向第三液压机械段,hm4表示前进方向第四液压机械段,rh表示后退方向纯液压段,rhm1表示后退方向第一液压机械段,rhm2表示后退方向第二液压机械段,“ ”表示离合器结合,

“‑”

表示离合器分离,2、4、7、8、11、13、17分别表示倒挡离合器、正向行驶离合器、第二液压机械段离合器、第四液压机械段离合器、第三液压机械段离合器、第一液压机械段离合器、纯液压段离合器。

[0095]

拖拉机起步时,纯液压段离合器17结合,其余离合器分离,使拖拉机处于前进方向纯液压段,如图2所示,此时转速和转矩由变量泵21和定量马达19组成的液压系统进行调节。全部的转矩转速由输入轴1经泵输入轴齿轮23、泵输入轴24、变量泵21、定量马达19、马达输出轴41、第一级纯液压段轴44、第二级纯液压段传动齿轮43、第二级纯液压段齿轮14、第二中间轴5和输出齿轮16,最后由变速输出轴20输出。

[0096]

随着速度提升进入前进方向第一液压机械段,如图3所示,正向行驶离合器4和第一液压机械段离合器13同时结合,一部分转速和转矩由输入轴1经前进段齿轮30、第一中间轴3、第一行星排行星架29传递到第二行星排齿圈10;一部分转速和转矩由输入轴1经泵输入轴齿轮23、泵输入轴24、变量泵21、定量马达19、马达输出轴齿轮25、第三中间轴18传递到第二行星排太阳轮27上。两部分转速和转矩汇流经第二行星排行星架26、第一液压机械段离合器13、第二中间轴5和输出齿轮16,最后由变速输出轴20输出。

[0097]

随着速度提升进入前进方向第二液压机械段,如图4所示,第一液压机械段离合器13分离,第二液压机械段离合器7结合。一部分转速和转矩由输入轴1经前进段齿轮30、第一中间轴3传递到第一行星排行星架29;一部分转速和转矩一部分转速和转矩由输入轴1经泵输入轴齿轮23、泵输入轴24、变量泵21、定量马达19、马达输出轴齿轮25、第三中间轴18传递到第一行星排太阳轮28上。两部分转速和转矩汇流经第一行星排齿圈9、第二液压机械段离合器7、第二中间轴5和输出齿轮16,最后由变速输出轴20输出。

[0098]

随着速度提升进入前进方向第三液压机械段,如图5所示,第二液压机械段离合器7分离,第三液压机械段离合器11结合;一部分转速和转矩由输入轴1经前进段齿轮30、第一中间轴3、第一行星排行星架29传递到第二行星排齿圈10;一部分转速和转矩由输入轴1经泵输入轴齿轮23、泵输入轴24、变量泵21、定量马达19、马达输出轴齿轮25、第三中间轴18传递到第一行星排太阳轮28上。两部分转速和转矩汇流经第二行星排行星架26、第三液压机械段离合器11、第二中间轴5和输出齿轮16,最后由变速输出轴20输出。

[0099]

随着速度提升进入前进方向第四液压机械段,如图6所示,第三液压机械段离合器11分离,第四液压机械段离合器8结合;部分转速和转矩由输入轴1经前进段齿轮30、第一中间轴3传递到第一行星排行星架29;一部分转速和转矩一部分转速和转矩由输入轴1经泵输入轴齿轮23、泵输入轴24、变量泵21、定量马达19、马达输出轴齿轮25、第三中间轴18传递到第一行星排太阳轮28上。两部分转速和转矩汇流经第一行星排齿圈9、第四液压机械段离合器8、第二中间轴5和输出齿轮16,最后由变速输出轴20输出。

[0100]

当拖拉机进行后退时,如图7所示,倒挡离合器2和纯液压段离合器17同时结合,通过倒挡离合器2的作业实现输出转速的反向,此时拖拉机处于倒挡的纯液压段。

[0101]

随着拖拉后退速度提升,倒挡离合器2和第一液压机械段离合器13同时结合进入后退方向第一液压机械段;倒挡离合器2持续结合,控制第一液压机械段离合器13分离和第二液压机械段离合器7结合,进入后退方向第二液压机械段。

[0102]

当拖拉机进行倒退方向第一液压机械段时,如图8所示,倒挡离合器2和第一液压机械段离合器13同时分别结合。一部分转速和转矩由输入轴1经倒挡齿轮32、第一中间轴3传递到第一行星排行星架29;一部分转速和转矩由输入轴1经泵输入轴齿轮23、泵输入轴24、变量泵21、定量马达19、马达输出轴齿轮25、第三中间轴18传递到第一行星排太阳轮28上。两部分转速和转矩汇流经第一行星排齿圈9、第二液压机械段离合器7、第二中间轴5和输出齿轮16,最后由变速输出轴20输出。

[0103]

随着速度提升进入后退方向第二液压机械段,如图9所示,倒挡离合器2处于结合状态,第一液压机械段离合器13分离,第二液压机械段离合器7结合。一部分转速和转矩由输入轴1经倒挡齿轮32、第一中间轴3传递到第一行星排行星架29;一部分转速和转矩由输入轴1经泵输入轴齿轮23、泵输入轴24、变量泵21、定量马达19、马达输出轴齿轮25、第三中间轴18传递到第一行星排太阳轮28上。两部分转速和转矩汇流经第一行星排齿圈9、第二液压机械段离合器7、第二中间轴5和输出齿轮16,最后由变速输出轴20输出。

[0104]

如图10所示,本实用新型采用dspace半实物仿真平台测试系统进行测试,所述dspace半实物仿真平台测试系统包括dspace半实物仿真平台箱架33、上位机34、dspace半实物仿真平台35、can总线36和控制器37。本实用新型的双行星排液压机械无级变速箱38被进行数学模型处理后,下载到dspace半实物仿真平台35,并连接到控制器37。控制器37通过控制不同离合器的开合和变量泵-定量马达液压系统排量比的变化实现无级变速。

[0105]

经dspace半实物仿真平台测试系统测试,本实用新型的液压机械段(主要工作区间)传动效率为86%以上;最大换挡冲击度在14m/s3以内。

[0106]

本实用新型使用dspace半实物仿真试验平台对设计的双行星排液压机械无级变速器进行控制测试和试验验证,降低了实车验证的成本,提高试验的安全系数。使用dspace半实物仿真平台和真实的控制器进行控制策略的验证,可对设计的参数进行修改和调整,减少实车测试时出现误差的几率,提高整个变速箱设计的效率,减小开发周期。也可以用作其他类型的液压机械无级变速箱进行试验验证和控制验证,具有很好的拓展性能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。