1.本技术涉及汽车加工车间零件运输领域,尤其涉及一种工位调整机构、装料装置及冲压线尾自动装箱系统。

背景技术:

2.由于人工成本在不断提高,冲压车间线尾自动装箱系统以降低人工成本、减少人员数量、降低零件割伤风险及保障人员安全为目的。

3.现有技术中,工位固定不能调节,在面对不同尺寸的料框时,无法实现工位自动切换,影响了生产效率。

4.有鉴于此,提供一种能够自动调节以满足不同料框需要的工位调整机构、装料装置及冲压线尾自动装箱系统成为必要。

技术实现要素:

5.本技术的目的在于提供一种能够自动调节以满足不同料框需要的工位调整机构、装料装置及冲压线尾自动装箱系统。

6.本技术技术方案提供一种用于冲压线尾自动装箱系统中的工位调整机构,所述工位调整机构包括导轨、与所述导轨滑动连接的工位定位臂、与所述工位定位臂连接的支撑腿和用于驱动所述工位定位臂在所述导轨上移动调节的驱动机构;

7.所述工位定位臂与所述导轨滑动配合,所述工位定位臂具有用于支撑托盘的定位臂定位销;

8.所述驱动机构与所述工位定位臂连接。

9.在其中一项可选技术方案中,所述驱动机构包括与所述工位定位臂连接的电机、与所述电机的输出端连接的齿轮和与所述导轨平行的齿条;

10.所述齿轮与所述齿条啮合。

11.在其中一项可选技术方案中,所述工位定位臂与所述导轨连接的一端具有挡板。

12.在其中一项可选技术方案中,所述工位调整机构包括上下间隔地设置的两条所述导轨;

13.所述工位定位臂与所述导轨连接的一端具有连接板,所述连接板上间隔地设置有两条所述滑槽;

14.每条所述导轨分别与一条所述滑槽间隙配合。

15.在其中一项可选技术方案中,所述工位定位臂沿着宽度方向间隔地布置有两个所述定位臂定位销。

16.本技术技术方案还提供一种用于冲压线尾自动装箱系统中的装料装置,包括安装架、托盘、料框和前述任一技术方案所述的工位调整机构;

17.所述安装架上装配有两套以上的所述工位调整机构;

18.所述导轨固定安装在所述安装架上,每个所述托盘可选择地装配在相邻的两条所

述工位定位臂上,每个所述料框装配在一个所述托盘上。

19.在其中一项可选技术方案中,所述托盘上具有用于与所述定位臂定位销配合的托盘定位孔。

20.在其中一项可选技术方案中,所述料框上具有料框定位孔,所述托盘上具有用于与所述料框定位孔配合的托盘定位销。

21.本技术技术方案还提供一种冲压线尾自动装箱系统,包括物料输送线、前述任一技术方案所述的装料装置、用于将所述物料输送线上的物料移送到所述料框的物料拾取装置和运输车;

22.所述工位调整机构与所述物料输送线处于所述安装架的相对两侧。

23.在其中一项可选技术方案中,所述冲压线尾自动装箱系统包括两条所述物料输送线和两套所述装料装置;

24.两条所述物料输送线并排布置在两套所述装料装置的所述安装架之间。

25.采用上述技术方案,具有如下有益效果:

26.本技术提供的用于冲压线尾自动装箱系统中的工位调整机构、装料装置及冲压线尾自动装箱系统,通过驱动机构可以驱动工位定位臂在导轨上移动,以调节相邻的两条工位定位臂之间的距离,从而与不同尺寸的料框匹配,实现了自动化作业,节约了人力成本,提高了作业效率。

附图说明

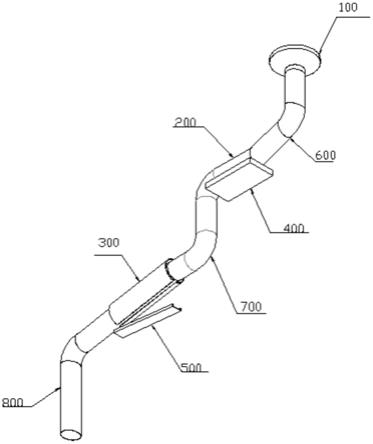

27.图1为本技术一实施例提供的工位调整机构从侧部看的结构示意图;

28.图2为本技术一实施例提供的工位调整机构从支撑腿侧看的结构示意图;

29.图3为本技术一实施例提供的工位调整机构中的工位定位臂与导轨连接部分的放大示意图;

30.图4为本技术一实施例提供的工位调整机构中的连接板、驱动机构和导轨的连接示意图;

31.图5为本技术一实施例提供的装料装置中,以虚线o-o为分界线,两侧的四条工位定位臂分别形成两个工位的爆炸图;

32.图6为本技术一实施例提供的装料装置中的料框、托盘、导轨及工位定位臂的布置示意图;

33.图7为本技术一实施例提供的装料装置中,以虚线o-o为分界线,两侧的四条工位定位臂分别形成三个工位的爆炸图;

34.图8为本技术一实施例提供的装料装置及运输车的从侧部看的爆炸图;

35.图9为四条工位定位臂形成两个工位时,料框、托盘、工位定位臂及运输车从支撑腿侧看的爆炸图;

36.图10为四条工位定位臂形成三个工位时,料框、托盘、工位定位臂及运输车从支撑腿侧看的爆炸图;

37.图11为托盘的结构示意图;

38.图12为料框的俯视图;

39.图13为本技术一实施例提供的冲压线尾自动装箱系统的俯视图。

具体实施方式

40.下面结合附图来进一步说明本技术的具体实施方式。其中相同的零部件用相同的附图标记表示。需要说明的是,下面描述中使用的词语“前”、“后”、“左”、“右”、“上”和“下”指的是附图中的方向,词语“内”和“外”分别指的是朝向或远离特定部件几何中心的方向。

41.如图1-4所示,本技术一实施例提供的用于冲压线尾自动装箱系统中的工位调整机构100。工位调整机构100包括导轨1、与导轨1滑动连接的工位定位臂2、与工位定位臂2连接的支撑腿3和用于驱动工位定位臂 2在导轨1上移动调节的驱动机构5。

42.工位定位臂2与导轨1滑动配合,工位定位臂2具有用于支撑托盘 202的定位臂定位销21。

43.驱动机构5与工位定位臂2连接。

44.本实施例提供的工位调整机构100,用于图13所示的冲压线尾自动装箱系统300中。工位调整机构100可装配在如图5-12所示的装料装置 200的安装架201上。工位调整机构100的工位定位臂2起到支撑装料装置200的托盘202的作用。工位定位臂2具有定位臂定位销21,用于插入在托盘202的托盘定位孔2021中,以对托盘202进行定位。托盘202 可由运输车303(agv)运输、举升及取下。运输车303能够在工位定位臂2的下方移动,并可在定位好工位的两条工位定位臂2之间举升、移动托盘202,以将托盘202的托盘定位孔2021对准工位定位臂2上的定位臂定位销21。运输车303的顶部具有运输车定位销3031,托盘202 的底部具有向下延伸的托盘定位筒2023。在运输车303运输托盘202时,运输车定位销3031插入托盘定位筒2023中。运输车303上具有举升装置、推动装置等,用于举升、放置和取下托盘202。有关运输车303运输、举升、放置和取下托盘的操作方式可参考现有技术中的内容。

45.使用时,每条工位定位臂2支撑托盘202的一侧,两条相邻的工位定位臂2支撑起托盘202。托盘202为通用托盘,尺寸不变。根据物料的不同会选择不同尺寸的料框203。通过改变两条相邻的工位定位臂2的相对位置,可以与装载在托盘202上的不同尺寸的料框203相匹配,实现工位自动切换。以安装架201上安装4套工位调整机构100为例,4条工位定位臂2可以移动调节,从两工位切换为三工位或从三工位切换为两工位。

46.安装时,导轨1安装在安装架201上,并沿着水平方向延伸。工位定位臂2的一端与导轨1滑动配合,其另一端与支撑腿3连接。支撑腿3 的下端安装有滚轮4,滚轮4位于地面上或位于工作面上。驱动机构5 与工位定位臂2连接,用于驱动工位定位臂2在导轨1上移动调节。在工位定位臂2移动时,滚轮4在地面上或工作面上转动,支撑腿3会随着工位定位臂2一起移动。

47.工位定位臂2与导轨1滑动配合的方式包括:导轨1具有导轨滑槽,工位定位臂2的端部间隙配合在导轨滑槽中;工位定位臂2的端部具有定位臂滑槽,导轨1与定位臂滑槽间隙配合。

48.驱动机构5可选择伸缩驱动机构,例如气缸;驱动机构5也可选择电机驱动机构,例如电机、齿轮及齿条的组合。

49.当需要调节工位定位臂2时,开启驱动机构5,驱动机构5带动工位定位臂2沿着导轨1移动直至调节到位。每套工位调整机构100中的驱动机构5相互独立,从而可以驱动相邻的两条工位定位臂2之间的距离,以满足不同尺寸的料框203的需要。

50.在其中一个实施例中,如图1、图3和图4所示,驱动机构5包括与工位定位臂2连接

的电机51、与电机51的输出端连接的齿轮52和与导轨1平行的齿条53。齿轮52与齿条53啮合。

51.本实施例中,驱动机构5采用电机51、齿轮52及齿条53的组合。电机51可选择安装在工位定位臂2的底部或与工位定位臂2连接的连接板7上。齿轮52与电机51的输出端连接,电机51带动齿轮52转动。电机51可选择伺服电机。在电机51的输出端与齿轮52可选择配置减速齿轮箱。齿条53安装在安装架201上,齿条53与导轨1平行,齿轮52 与齿条53啮合。

52.当开启电机51时,电机51带动齿轮52在齿条51上转动,由于齿条53固定不动,所以齿轮52会带动电机51沿着齿条53直线移动,进而电机51会带动工位定位臂2沿着导轨1直线移动,实现工位定位臂2 的位置调节。

53.在其中一个实施例中,如图1和图3所示,工位定位臂2与导轨1 连接的一端具有挡板6。挡板6的两端伸出工位定位臂2的左右两侧。

54.当装载有托盘202的运输车303朝向安装架201侧移动超出位置时,运输车303或托盘202被挡板6挡住以阻止运输车303。

55.在其中一个实施例中,如图1和图4所示,工位调整机构100包括上下间隔地设置的两条导轨1。

56.工位定位臂2与导轨1连接的一端具有连接板7,连接板7上间隔地设置有两条滑槽71。

57.每条导轨1分别与一条滑槽71间隙配合。

58.本实施例中,工位定位臂2的端部安装有连接板7,驱动机构5的电机51安装在连接板7上。连接板7上间隔地设置有两条水平延伸的滑槽71。两条导轨1上下间隔地安装在安装架201上。装配时,两条导轨1 分别与两条滑槽71间隙配合,提高了工位定位臂2移动调节时的稳定性。

59.在其中一个实施例中,如图3所示,工位定位臂2沿着宽度方向间隔地布置有两个定位臂定位销21。

60.根据需要,在端部的工位定位臂2仅配置一个定位臂定位销21。在中间的工位定位臂2上沿着宽度方向配置两个间隔的定位臂定位销21,每个定位臂定位销21可以与一个托盘202的一侧的托盘定位孔2021配合。具有两个定位臂定位销21的工位定位臂2支撑两个托盘202的边缘。

61.如图5-12所示,本技术一实施例提供的一种用于冲压线尾自动装箱系统中的装料装置200,包括安装架201、托盘202、料框203和前述任一实施例所述的工位调整机构100。

62.安装架上安装有两套以上的工位调整机构100。

63.导轨1固定安装在安装架201上,每个托盘202可选择地装配在相邻的两条工位定位臂2上,每个料框203装配在一个托盘202上。

64.本实施例提供的装料装置200用于图13所示冲压线尾自动装箱系统 300中。

65.装料装置200包括安装架201、托盘202、料框203和工位调整机构 100。

66.有关工位调整机构100的结构、构造及工作原理,请参考前面对工位调整机构100的描述部分,在此不再赘述。

67.安装架201用于布置在图13所示的物料输送线301的外侧,安装架 201还用于安装在工位调整机构100的导轨1。托盘202由运输车303运输,并放置在相邻的两条工位定位臂2

上。料框203安装在托盘202上。

68.运输车303可以单独运输托盘202,也可以运输装配在一起的料框 203及托盘202。

69.安装架上配置有两套以上的工位调整机构100。由于每套工位调整机构100的工位定位臂2可以在导轨1上移动调节位置,从而可以切换工位,以与不同尺寸的料框203匹配。

70.如图5所示,分界线o-o的每侧具有4套工位调整机构100,料框 203比托盘202长,工位定位臂2在导轨1上移动调节位置,使得每侧的四条工位定位臂2形成两工位。从端部向分界线o-o将4条工位定位臂 2依次命名为第一工位定位臂、第二工位定位臂、第三工位定位臂和第四工位定位臂。则,第一工位定位臂与第二工位定位臂形成一个工位,第一工位定位臂与第二工位定位臂支撑一个托盘202;第三工位定位臂与第四工位定位臂形成一个工位,第三工位定位臂与第四工位定位臂支撑一个托盘202。

71.如图7所示,分界线o-o的每侧具有4套工位调整机构100,料框 203比托盘202短,工位定位臂2在导轨1上移动调节位置,使得每侧的四条工位定位臂2形成三工位。从端部向分界线o-o将4条工位定位臂 2依次命名为第一工位定位臂、第二工位定位臂、第三工位定位臂和第四工位定位臂。则,第一工位定位臂与第二工位定位臂形成一个工位,第一工位定位臂与第二工位定位臂支撑一个托盘202;第二工位定位臂与第三工位定位臂形成一个工位,第二工位定位臂与第三工位定位臂支撑一个托盘202;第三工位定位臂与第四工位定位臂形成一个工位,第三工位定位臂与第四工位定位臂支撑一个托盘202。

72.在其中一个可选实施例中,相邻的两个托盘202的端部可接触,起到封堵间隙,提高作业安全的作用。

73.在其中一个实施例中,如图9-11所示,托盘202上具有用于与定位臂定位销21配合的托盘定位孔2021。在将托盘202放置在工位定位臂2 上时,定位臂定位销21插入在托盘定位孔2021中,提高托盘202在工位定位臂2上的稳定性。

74.在其中一个实施例中,如图8-12所示,料框203上具有料框定位孔 2031,托盘202上具有用于与料框定位孔2031配合的托盘定位销2022。

75.在将料框203放置在托盘202上时,托盘定位销2022插入在料框定位孔2031中,提高料框203在托盘202上的稳定性。

76.如图13所示,本技术一实施例提供一种冲压线尾自动装箱系统300,包括物料输送线301、前述任一实施例所述的装料装置200、用于将物料输送线301上的物料移送到料框203的物料拾取装置302和运输车303。

77.工位调整机构100与物料输送线301处于安装架201的相对两侧。

78.本实施例提供的冲压线尾自动装箱系统300包括物料输送线301、物料拾取装置302、运输车303和装料装置200。

79.有关装料装置200的结构、构造及工作原理,请参考前面对装料装置200的描述部分,在此不再赘述。

80.物料输送线301处于安装架201的内侧,工位调整机构100安装在安装架201的外侧。物料输送线301用于运输物料。物料拾取装置302 (机器人)可安装在安装架201上,物料拾取装置302用于将物料输送线 301上的物料移送到料框203。物料拾取装置302具有的拾取臂具有一定的转动半径,物料拾取装置302可向处于其半径范围内的料框203移送物料。运输车303(agv)用于运输、举升、放置和取下托盘202。运输车303可在定位好工位的相邻的

两条工位定位臂2之间移动。空的料框 203和承载有物料的料框203都配置在托盘202上。运输车303可以将空的料框203和托盘202一起放置在工位上,待物料拾取装置302向料框 203中移送物料后,运输车303可以将承载有物料的料框203和托盘202 一起从工位上取下,并移送到指定位置。

81.由于工位定位臂2可在导轨1上移动调节,从而切换工位以与不同尺寸的料框203匹配,并无需增加物料拾取装置302。

82.在其中一个实施例中,如图13所示,冲压线尾自动装箱系统300包括两条物料输送线301和两套装料装置200。两条物料输送线301并排布置在两套装料装置200的安装架201之间。

83.本实施例中,通过配置两条物料输送线301及两套装料装置200,可实现两侧采用不同的工位,从而匹配不同尺寸的料框,以适应不同工位数量下料。

84.综上所述,本技术提供的用于冲压线尾自动装箱系统中的工位调整机构、装料装置及冲压线尾自动装箱系统,通过驱动机构可以驱动工位定位臂在导轨上移动,以调节相邻的两条工位定位臂之间的距离,从而与不同尺寸的料框匹配,实现了自动化作业,节约了人力成本,提高了作业效率。

85.根据需要,可以将上述各技术方案进行结合,以达到最佳技术效果。

86.以上所述的仅是本技术的原理和较佳的实施例。应当指出,对于本领域的普通技术人员来说,在本技术原理的基础上,还可以做出若干其它变型,也应视为本技术的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。