1.本技术涉及建筑施工场地作业车噪声控制领域,特别是一种工地作业车噪声的综合治理系统。

背景技术:

2.建筑工程施工现场因为混凝土搅拌、浇注等特别工艺的进行,工地作业车的发动机噪音及其工作泵机产生的噪音过大,严重影响工地周边的居民正常生活,使其饱受噪音之苦,同时也严重污染操作人员的工作环境,影响其身心健康,增加职业健康危险。

3.工地作业车产生噪声的原因通常如下:油箱油位过低,使液压泵进油管直接吸空,造成液压泵噪声过高;油液中混入空气,在先导阀前腔内形成气穴现象而引发高频噪声;液压泵的滤油器、进油管堵塞或油液粘度过高,均可造成泵进油口处真空度过高,使空气渗入。但是,仅针对某一原因逐一降噪的成本较高,效果也不太理想。

4.因此,建筑工地施工如何能统筹噪声不扰民是一直有待解决的难题。

技术实现要素:

5.鉴于所述问题,提出了本技术以便提供克服所述问题或者至少部分地解决所述问题的一种工地作业车噪声的综合治理系统,包括:

6.一种工地作业车噪声的综合治理系统,用于降低工地作业车的工作噪声,其特征在于,包括隔音棚和设置于所述隔音棚内的车辆尾气处理装置;所述隔音棚包括龙骨框架、穿孔吸音结构和顶棚;

7.所述龙骨框架和所述穿孔吸音结构组合构成封闭的车辆停放区和车辆工作区;其中,所述穿孔吸音结构设于所述龙骨框架的内表面;

8.所述隔音棚的顶部设有所述顶棚,所述顶棚下设有空间吸声体;

9.所述车辆工作区内设有车辆尾气处理装置,当工地作业车工作时,车辆尾气通过所述车辆尾气处理装置进行处理。

10.优选地,所述隔音棚内设有车辆通行隔音推拉门和人员通行隔音门。

11.优选地,所述车辆尾气处理装置包括连接管、排烟管和通风消声结构;

12.所述连接管的一端连接工地作业车的发动机排烟管,所述连接管的另一端连接所述通风消声结构的入口,所述排烟管连接所述通风消声结构的出口,所述排烟管与所述隔音棚连通。

13.优选地,所述隔音棚还包括雨水槽、换气装置、照明装置和车辆信号灯;

14.所述雨水槽设于所述隔音棚外四周的边缘;所述换气装置设于所述隔音棚内;所述照明装置设于所述隔音棚内;所述车辆信号灯设于所述车辆停放区内。

15.优选地,所述换气装置包括抽风机、通风消声器和通风百叶;所述通风消声器的一端连接所述抽风机,所述通风消声器的另一端连接所述通风百叶。

16.优选地,所述空间吸声体的长为2000mm,宽为500mm,厚为50mm。

17.优选地,所述穿孔吸音结构由侧板、背板和穿孔板组成的封闭结构,所述穿孔吸音结构内部设有蜂窝结构;所述侧板厚度为0.5-2mm,所述背板的厚度为0.5-2mm,所述穿孔板的厚度为0.4-0.6mm。

18.优选地,所述穿孔吸音结构包括金属板或高分子板。

19.优选地,所述隔音棚的长为24m,宽为10m;所述车辆停放区包括第一车辆停放区和第二车辆停放区,所述第一车辆停放区的长为10m,高为4.5m,所述第二车辆停放区的长为10m,高为4m;所述工作区的长4m,高为5.5m。

20.本技术还提供一种根据上述的工地作业车噪声的综合治理系统的装配方法,包括步骤:

21.将所述穿孔吸音结构安装于预设的所述龙骨框架的内表面;

22.将所述空间吸声体安装于所述隔音棚的顶部,再将所述顶棚安装于所述空间吸声体的上方;

23.在所述车辆工作区内安装所述车辆尾气处理装置。

24.本技术具有以下优点:

25.在本技术的实施例中,通过包括隔音棚和设置于所述隔音棚内的车辆尾气处理装置;所述隔音棚包括龙骨框架、穿孔吸音结构和顶棚;所述龙骨框架和所述穿孔吸音结构组合构成封闭的车辆停放区和车辆工作区;其中,所述穿孔吸音结构设于所述龙骨框架的内表面;所述隔音棚的顶部设有所述顶棚,所述顶棚下设有空间吸声体;所述车辆工作区内设有车辆尾气处理装置,当工地作业车工作时,车辆尾气通过所述车辆尾气处理装置进行处理。本技术可有效降低工地作业车作业时产生的噪声,从声源位置控制噪声的传播,改善工地周边噪声环境,同时也为工作人员提供通风、安全以及舒适的工作环境。

附图说明

26.为了更清楚地说明本技术的技术方案,下面将对本技术的描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

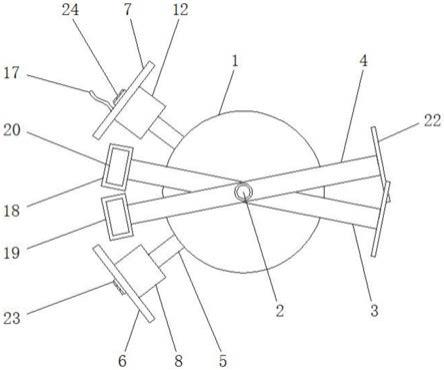

27.图1是本技术一实施例提供的一种工地作业车噪声的综合治理系统的结构示意图。

28.附图标记说明如下:

29.1、隔音棚;2、龙骨框架;3、穿孔吸音结构;4、顶棚;5、空间吸声体;6、人员通行隔音门;7、车辆通行隔音推拉门;8、通风消声结构;9、换气装置;10、车辆信号灯;11、照明装置。

具体实施方式

30.为使本技术的所述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本技术作进一步详细的说明。显然,所描述的实施例是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

31.参照图1,示出了本技术一实施例提供的一种工地作业车噪声的综合治理系统,用

于降低工地作业车的工作噪声,包括隔音棚1和设置于所述隔音棚1内的车辆尾气处理装置;所述隔音棚1包括龙骨框架2、穿孔吸音结构3和顶棚4;

32.所述龙骨框架2和所述穿孔吸音结构3组合构成封闭的车辆停放区和车辆工作区;其中,所述穿孔吸音结构3设于所述龙骨框架2的内表面;

33.所述隔音棚1的顶部设有所述顶棚4,所述顶棚4下设有空间吸声体5;

34.所述车辆工作区内设有车辆尾气处理装置,当工地作业车工作时,车辆尾气通过所述车辆尾气处理装置进行处理。

35.在本技术的实施例中,通过包括隔音棚1和设置于所述隔音棚1内的车辆尾气处理装置;所述隔音棚1包括龙骨框架2、穿孔吸音结构3和顶棚4;所述龙骨框架2和所述穿孔吸音结构3组合构成封闭的车辆停放区和车辆工作区;其中,所述穿孔吸音结构3设于所述龙骨框架2的内表面;所述隔音棚1的顶部设有所述顶棚4,所述顶棚4下设有空间吸声体5;所述车辆工作区内设有车辆尾气处理装置,当工地作业车工作时,车辆尾气通过所述车辆尾气处理装置进行处理。本技术可有效降低工地作业车作业时产生的噪声,从声源位置控制噪声的传播,改善工地周边噪声环境,同时也为工作人员提供通风、安全以及舒适的工作环境。

36.下面,将对本示例性实施例中一种工地作业车噪声的综合治理系统作进一步地说明。

37.在本技术一实施例中,所述隔音棚1内设有车辆通行隔音推拉门7和人员通行隔音门6;所述车辆通行隔音推拉门7为设有下沉式滑轨的可推拉龙骨结构;所述可推拉龙骨结构内设有所述穿孔吸音结构;所述隔音棚1内设有至少一个所述车辆通行隔音推拉门7,用于工地作业车的进出,优选地,所述车辆通行隔音推拉门7设于所述隔音棚的左侧;所述隔音棚1内设有至少一个所述人员通行隔音门6,优选地,所述人员通行隔音门6设于所述隔音棚1的前侧。

38.在本技术一实施例中,所述车辆尾气处理装置包括连接管、排烟管和通风消声结构8;

39.所述连接管的一端连接工地作业车的发动机排烟管,所述连接管的另一端连接所述通风消声结构8的入口,所述排烟管连接所述通风消声结构8的出口,所述排烟管与所述隔音棚1连通;所述通风消声结构8为由穿孔板和共振腔组合的封闭结构,所述穿孔板表面开设有通孔;所述通风消声结构8可以有效降低车辆尾气排放产生的噪音,车辆尾气经过所述通风消声结构8处理后,从所述排烟管排放至所述隔音棚1外。

40.在本技术一实施例中,所述隔音棚1还包括雨水槽、换气装置9、照明装置11和车辆信号灯10;

41.所述雨水槽设于所述隔音棚1外四周的边缘;所述换气装置9设于所述隔音棚1内;所述照明装置11设于所述隔音棚1内;所述车辆信号灯10设于所述车辆停放区内;所述雨水槽用于导流雨水;所述照明装置11设于所述隔音棚内,在一具体实现中,所述照明装置11设于所述车辆工作区内和所述车辆停放区内;所述车辆信号灯10设于工地作业车司机的视野范围内,优选地,所述车辆信号灯10安装位置高于工地作业车的挡风玻璃,用于辅助司机安全驾驶车辆。

42.在本技术一实施例中,所述换气装置9包括抽风机、通风消声器和通风百叶;所述

通风消声器的一端连接所述抽风机,所述通风消声器的另一端连接所述通风百叶;所述通风百叶设于所述隔音棚1外,所述抽风机设于所述隔音棚1内;在一具体实现中,所述抽风机设置于所述隔音棚1的前后两侧内,实现所述隔音棚1的抽风和送风。

43.在本技术一实施例中,所述空间吸声体5的长为2000mm,宽为500mm,厚为50mm;所述空间吸声体5为由表面设有穿孔的板材组合构成的封闭背腔结构。

44.在本技术一实施例中,所述穿孔吸音结构3由侧板、背板和穿孔板组成的封闭结构,所述穿孔吸音结构3内部设有蜂窝结构;所述侧板厚度为0.5-2mm,所述背板的厚度为0.5-2mm,所述穿孔板的厚度为0.4-0.6mm;所述侧板和所述背板组合构成背腔;所述穿孔吸音结构3内部粘贴或卡装有纵向的蜂窝结构,用于增加结构的刚度,所述蜂窝结构材料为高分子材料、金属材料或纸,所述蜂窝结构的厚度与所述背腔的厚度相等。

45.在本技术一实施例中,所述穿孔吸音结构3包括金属板或高分子板。

46.在本技术一实施例中,所述隔音棚1的长为24m,宽为10m;所述车辆停放区包括第一车辆停放区和第二车辆停放区,所述第一车辆停放区的长为10m,高为4.5m,所述第二车辆停放区的长为10m,高为4m;所述工作区的长4m,高为5.5m。

47.实施例1

48.一种工地作业车噪声的综合治理系统,包括隔音棚1和设置于所述隔音棚1内的车辆尾气处理装置;所述隔音棚1包括龙骨框架2、穿孔吸音结构3和顶棚4;

49.所述龙骨框架2和所述穿孔吸音结构3组合构成封闭的车辆停放区和车辆工作区;其中,所述穿孔吸音结构3设于所述龙骨框架2的内表面;

50.所述隔音棚1的顶部设有所述顶棚4,所述顶棚4下设有空间吸声体5;

51.所述车辆工作区内设有车辆尾气处理装置,当工地作业车工作时,车辆尾气通过所述车辆尾气处理装置进行处理。

52.所述穿孔吸音结构3由侧板、背板和穿孔板组成的封闭结构,所述穿孔吸音结构3内部设有蜂窝结构;所述侧板厚度为0.5mm,所述背板的厚度为0.5mm,所述穿孔板的厚度为0.4mm。

53.实施例2

54.一种工地作业车噪声的综合治理系统,包括隔音棚1和设置于所述隔音棚1内的车辆尾气处理装置;所述隔音棚1包括龙骨框架2、穿孔吸音结构3和顶棚4;

55.所述龙骨框架2和所述穿孔吸音结构3组合构成封闭的车辆停放区和车辆工作区;其中,所述穿孔吸音结构3设于所述龙骨框架2的内表面;

56.所述隔音棚1的顶部设有所述顶棚4,所述顶棚4下设有空间吸声体5;

57.所述车辆工作区内设有车辆尾气处理装置,当工地作业车工作时,车辆尾气通过所述车辆尾气处理装置进行处理。

58.所述穿孔吸音结构3由侧板、背板和穿孔板组成的封闭结构,所述穿孔吸音结构3内部设有蜂窝结构;所述侧板厚度为1mm,所述背板的厚度为1mm,所述穿孔板的厚度为0.5mm。

59.实施例3

60.一种工地作业车噪声的综合治理系统,包括隔音棚1和设置于所述隔音棚1内的车辆尾气处理装置;所述隔音棚1包括龙骨框架2、穿孔吸音结构3和顶棚4;

61.所述龙骨框架2和所述穿孔吸音结构3组合构成封闭的车辆停放区和车辆工作区;其中,所述穿孔吸音结构3设于所述龙骨框架2的内表面;

62.所述隔音棚1的顶部设有所述顶棚4,所述顶棚4下设有空间吸声体5;

63.所述车辆工作区内设有车辆尾气处理装置,当工地作业车工作时,车辆尾气通过所述车辆尾气处理装置进行处理。

64.所述穿孔吸音结构3由侧板、背板和穿孔板组成的封闭结构,所述穿孔吸音结构3内部设有蜂窝结构;所述侧板厚度为2mm,所述背板的厚度为2mm,所述穿孔板的厚度为0.6mm。

65.本技术还示出了本发明一实施例提供的一种根据上述工地作业车噪声的综合治理系统的装配方法,包括步骤:

66.1、将所述穿孔吸音结构3安装于预设的所述龙骨框架2的内表面;其中,所述穿孔吸音结构3的面板面向所述隔音棚1内;

67.2、将所述空间吸声体5安装于所述隔音棚1的顶部,再将所述顶棚4安装于所述空间吸声体5的上方;

68.3、在所述车辆工作区内安装所述车辆尾气处理装置。

69.本技术还示出了本发明一实施例提供的一种根据上述工地作业车噪声的综合治理系统的实施方法,包括步骤:

70.1、打开所述照明装置11和所述换气装置9;

71.2、打开所述车辆通行隔音推拉门7,工地作业车依据所述车辆信号灯7的指示进入所述第一车辆停放区内;

72.3、所述第一车辆停放区停满后,工地作业车依据所述车辆信号灯7的指示倒车进入所述第二车辆停放区内;

73.4、将所述通风消声结构8与所述连接管的一端连接,再将所述连接管的另一端与工地作业车的发动机排烟管连接;

74.5、关闭所述车辆通行隔音推拉门7,工作人员从所述人员通行隔音门6进入所述隔音棚1内作业。

75.尽管已描述了本技术实施例的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本技术实施例范围的所有变更和修改。

76.最后,还需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法或者物品不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法或者物品所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的过程、方法或者物品中还存在另外的相同要素。

77.以上对本技术所提供的一种工地作业车噪声的综合治理系统,进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的一般技术人员,依据本技术的

思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。