1.本发明属于直升机结构疲劳设计领域,涉及一种直升机工程二力杆机构连接件疲劳试验载荷设计方法。

背景技术:

2.本发明应用于直升机工程二力杆机构连接件疲劳试验载荷设计。传统的试验载荷设计只考虑所承受的二力杆轴向力,忽略了二力杆机构在使用过程中的转动的影响。本发明同时考虑二力杆轴向力及二力杆机构的转动,达到更准确地设计直升机工程二力杆机构连接件疲劳试验载荷的目的。

技术实现要素:

3.本发明的目的是:提出一种针对已有二力杆轴向力和转动角度谱,优化设计直升机工程二力杆机构连接件疲劳试验载荷的方法,提高工程二力杆机构连接件疲劳试验验证的精度。

4.本发明的技术方案是:一种直升机工程二力杆机构连接件疲劳试验载荷设计方法,其特征在于,基于已有二力杆轴向力和转动角度谱,工程二力杆机构连接件疲劳试验载荷设计的步骤如下:

5.[1]查取疲劳极限;

[0006]

[2]根据查取的疲劳极限设计疲劳试验轴向力幅值f

t0

;

[0007]

[3]采用转动角度谱θ,设计疲劳试验转动角度幅值θ

t0

;

[0008]

[4]采用轴向力和转动角度谱,设计疲劳试验轴向力和转动角度的相位差

[0009]

[5]根据步骤[2]~[4]设计结果,确定疲劳试验载荷。

[0010]

所述步骤[1]查取疲劳极限的方法;对二力杆轴向力谱f,从寿命曲线中查取各破坏模式对应目标寿命的疲劳极限f

∞i

,i=1,2,...,n,n为破坏模式数量;

[0011]

所述各破坏模式指采用不同材料制造的结构无擦蚀破坏模式和有擦蚀破坏模式,所述不同材料为钛合金、合金钢、铝合金、铝基复合材料,不同二力杆机构连接件选用所述不同材料的一种或几种;

[0012]

所述步骤[2]设计疲劳试验轴向力幅值f

t0

的方法;根据步骤[1]查取的疲劳极限f

∞i

,计算试验100万次破坏的轴向力幅值a、α为各破坏模式的s-n曲线形状参数;取疲劳试验轴向力幅值k为疲劳极限减缩系数;

[0013]

所述步骤[3]设计疲劳试验转动角度幅值θ

t0

的方法;对转动角度谱θ,以各工况所占时间比例加权,计算转动角度幅值加权平均值作为疲劳试验转动角度幅

值,θ

0i

、ti分别为各工况转动角度幅值及所占时间比例,m为工况数量;

[0014]

所述步骤[4]设计疲劳试验轴向力和转动角度的相位差的方法;对二力杆轴向力谱f和转动角度谱θ,以各工况轴向力幅值乘以所占时间比例加权,计算轴向力和转动角度的相位差加权平均值作为疲劳试验轴向力和转动角度的相位差,为各工况轴向力和转动角度的相位差

[0015]

所述各工况指已有二力杆轴向力和转动角度谱中包含的使用状态;

[0016]

所述步骤[5]确定疲劳试验载荷的方法;根据步骤[2]~[4]设计结果,确定疲劳试验载荷为:

[0017][0018]

θ

t

=θ

t0

×

sin(ωt)

[0019]ft

、θ

t

分别为试验轴向力和转动角度,ω为角频率,t为时间。

[0020]

本发明的技术效果:本发明同时考虑二力杆轴向力及二力杆机构的转动,达到更准确地设计直升机工程二力杆机构连接件疲劳试验载荷的目的;能针对已有二力杆轴向力和转动角度谱,优化设计直升机工程二力杆机构连接件疲劳试验载荷,提高工程二力杆机构连接件疲劳试验验证的精度。

附图说明

[0021]

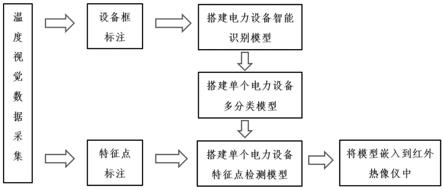

图1是直升机工程二力杆机构连接件疲劳试验载荷设计方法步骤,图中的[1]~[5]对应第4节发明内容中的步骤[1]~步骤[5]。

[0022]

图2是实施例轴向力谱f的寿命曲线。

具体实施方式:

[0023]

下面结合实施例,对本发明做进一步详细说明。一种直升机工程二力杆机构连接件疲劳试验载荷设计方法,其特征在于,基于已有二力杆轴向力和转动角度谱,工程二力杆机构连接件疲劳试验载荷设计的步骤如下:

[0024]

[1]查取疲劳极限;对二力杆轴向力谱f,从寿命曲线中查取4种破坏模式对应目标寿命10000飞行小时的疲劳极限f

∞i

分别为1733.5n、1553.7n、1704.0n、1574.9n;

[0025]

所述4种破坏模式指采用钛合金材料制造的二力杆的无擦蚀破坏模式t10-和有擦蚀破坏模式t10 、采用合金钢材料制造的二力杆连接螺栓的无擦蚀破坏模式a-和有擦蚀破坏模式a ;

[0026]

[2]设计疲劳试验轴向力幅值f

t0

;根据步骤[1]查取的疲劳极限f

∞i

,计算4种破坏模式试验100万次破坏的轴向力幅值f

t0i

分别为1750.9n、2114.6n、1759.1n、2403.3n,其中4种破坏模式的a分别为0.01、0.361、0.0323、0.526,α分别为0.805、0.478、1、0.6667;k取2.11,计算试验轴向力幅值f

t0

为3380.2n;

[0027]

[3]设计疲劳试验转动角度幅值θ

t0

;对转动角度谱θ,以各工况所占时间比例加权,计算转动角度幅值加权平均值θ

t0

为4.58

°

;

[0028]

[4]设计疲劳试验轴向力和转动角度的相位差对二力杆轴向力谱f和转动角度谱θ,以各工况轴向力幅值乘以所占时间比例加权,计算轴向力和转动角度的相位差加权平均值等于83.6

°

,作为试验轴向力和转动角度的相位差;

[0029]

所述各工况指已有二力杆轴向力和转动角度谱中包含的使用状态;

[0030]

[5]确定疲劳试验载荷;根据步骤[2]~[4]设计结果,确定疲劳试验载荷为:

[0031]ft

=3380.2sin(ωt 83.6)n

[0032]

θ

t

=4.58sin(ωt)度。

技术特征:

1.一种直升机工程二力杆机构连接件疲劳试验载荷设计方法,其特征在于,基于已有二力杆轴向力和转动角度谱,工程二力杆机构连接件疲劳试验载荷设计的步骤如下:[1]查取疲劳极限;[2]根据查取的疲劳极限设计疲劳试验轴向力幅值f

t0

;[3]采用转动角度谱θ,设计疲劳试验转动角度幅值θ

t0

;[4]采用轴向力和转动角度谱,设计疲劳试验轴向力和转动角度的相位差[5]根据步骤[2]~[4]设计结果,确定疲劳试验载荷。2.如权利要求1所述的直升机工程二力杆机构连接件疲劳试验载荷设计方法,其特征在于,所述步骤[1]查取疲劳极限的方法;对二力杆轴向力谱f,从寿命曲线中查取各破坏模式对应目标寿命的疲劳极限f

∞i

,i=1,2,...,n,n为破坏模式数量。3.如权利要求2所述的直升机工程二力杆机构连接件疲劳试验载荷设计方法,其特征在于,所述各破坏模式指采用不同材料制造的结构无擦蚀破坏模式和有擦蚀破坏模式。4.如权利要求3所述的直升机工程二力杆机构连接件疲劳试验载荷设计方法,其特征在于,所述不同材料为钛合金、合金钢、铝合金、铝基复合材料,不同二力杆机构连接件选用所述不同材料的一种或几种。5.如权利要求3所述的直升机工程二力杆机构连接件疲劳试验载荷设计方法,其特征在于,所述步骤[2]设计疲劳试验轴向力幅值f

t0

的方法;根据步骤[1]查取的疲劳极限f

∞i

,计算试验100万次破坏的轴向力幅值a、α为各破坏模式的s-n曲线形状参数;取疲劳试验轴向力幅值k为疲劳极限减缩系数。6.如权利要求1所述的直升机工程二力杆机构连接件疲劳试验载荷设计方法,其特征在于,所述步骤[3]设计疲劳试验转动角度幅值θ

t0

的方法;对转动角度谱θ,以各工况所占时间比例加权,计算转动角度幅值加权平均值作为疲劳试验转动角度幅值,θ

0i

、t

i

分别为各工况转动角度幅值及所占时间比例,m为工况数量。7.如权利要求1所述的直升机工程二力杆机构连接件疲劳试验载荷设计方法,其特征在于,所述步骤[4]设计疲劳试验轴向力和转动角度的相位差的方法;对二力杆轴向力谱f和转动角度谱θ,以各工况轴向力幅值乘以所占时间比例加权,计算轴向力和转动角度的相位差加权平均值作为疲劳试验轴向力和转动角度的相位差,为各工况轴向力和转动角度的相位差。8.如权利要求6所述的直升机工程二力杆机构连接件疲劳试验载荷设计方法,其特征在于,所述各工况指已有二力杆轴向力和转动角度谱中包含的使用状态。9.如权利要求1所述的直升机工程二力杆机构连接件疲劳试验载荷设计方法,其特征在于,所述步骤[5]确定疲劳试验载荷的方法;根据步骤[2]~[4]设计结果,确定疲劳试验

载荷为:θ

t

=θ

t0

×

sin(ωt)f

t

、θ

t

分别为试验轴向力和转动角度,ω为角频率,t为时间。

技术总结

本发明属于直升机结构疲劳设计领域,涉及一种直升机工程二力杆机构连接件疲劳试验载荷设计方法。本发明通过查取疲劳极限设计疲劳试验轴向力幅值;采用转动角度谱,设计疲劳试验转动角度幅值;采用轴向力和转动角度谱,设计疲劳试验轴向力和转动角度的相位差;根据上述设计结果,确定疲劳试验载荷。本发明针对已有二力杆轴向力和转动角度谱,优化设计直升机工程二力杆机构连接件疲劳试验载荷,提高工程二力杆机构连接件疲劳试验验证的精度。二力杆机构连接件疲劳试验验证的精度。二力杆机构连接件疲劳试验验证的精度。

技术研发人员:喻溅鉴 胡磊 陈亚萍 刘牧东 崔韦 熊欣 高超干

受保护的技术使用者:中国直升机设计研究所

技术研发日:2021.09.18

技术公布日:2022/2/24

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。