1.本发明涉及正硅酸乙酯技术领域,具体涉及一种电子级正硅酸乙酯钢瓶的处理方法及装置。

背景技术:

2.随着半导体行业的发展,其对制程的主要工艺离子注入、扩散、外延生长及光刻提出了更高的要求,而这也对湿化学品提出了更高的要求。目前超高纯正硅酸乙酯(teos)主要应用于集成电路低压化学气相淀积工艺(lpcvd),正硅酸乙酯从液态蒸发成气态,在硅片表面淀积生成二氧化硅薄膜,在一定程度上克服sic氧化层过薄和等离子增强化学气相沉积法(pecvd)二氧化硅层过于疏松的弊端,保证了氧化层介质的致密性及其与sic晶片的粘附能力,提高了器件的电性能和成品率,且避免了为获得一定厚度氧化层长时间高温氧化的不足,这些优良的工艺特性和其在使用安全性方面的显著特点已逐步成为沉积二氧化硅薄膜的主流工艺。因此电子级正硅酸乙酯在集成电路行业的需求不断提高。

3.但如果正硅酸乙酯中的固体颗粒、金属离子、水分、纯度等超标,将严重影响硅片中电路内各元器件的性能甚至损坏电路,甚至芯片报废。电子级正硅酸乙酯的存储通过钢瓶进行的,一个五加仑的电子级teos钢瓶的价格在数万元以上,制造成本高,因此需要反复利用以节约成本。这对于包装物钢瓶的洁净程度要求极高,在充装、运输、储存与使用等过程中都存在污染的风险。特别是使用后的teos钢瓶,即teos返回钢瓶,如处理不当直接用于超高纯正硅酸乙酯的充装会再次污染teos,造成水分与颗粒物污染teos返回钢瓶,导致杂质超标。因此,对返回钢瓶需要对易造成二次污染的异物进行彻底处理,确保钢瓶中的各项杂质含量在可接受的范围之内。

4.使用过的teos返回钢瓶内部残留少量的teos,由于teos化学性质限制,直接采用水清洗钢瓶内部,teos极易发生水解反应,并形成凝胶水解物,附着在钢瓶内壁上难以处理,且处理后的结果无法准确判断是否清理完全,若直接再次储存电子级的正硅酸乙酯来说是无法保证颗粒物不污染二次充装的teos;若不使用,造成巨大地浪费,且提高生产成本。

5.目前teos返回钢瓶处理的流程基本上氮气置换,吹扫,超纯水超声洗涤,抽真空,干燥等环节。如中国专利cn211217827u和中国专利cn209507560u提供的正硅酸乙酯充装钢瓶的处理系统。中国发明专利cn110420943a一种去除超高纯正硅酸乙酯钢瓶中固体颗粒的装置及方法通过双回路过滤的方法,同时处理两个钢瓶,提高处理效率,并减少超纯水的使用,降低成本,操作简单。经该工艺处理后的钢瓶仅是将teos钢瓶内的固体颗粒物质控制在可接受范围内,并不能完全将固体污染物去除,且对被污染的teos钢瓶中液体污染物处理失效,需要配合其他方法先去除钢瓶内的液体污染物。

6.正硅酸乙酯的沸点165.5℃,饱和蒸气压为0.13kpa(20℃),高沸点的液体难以通过抽真空彻底的去除,同时在有水的情况下teos会逐渐被水分解成氧化硅。因此,在接触过正硅酸乙酯的污染钢瓶不宜再使用含水液体进行洗涤,会造成氧化硅的形成,使钢瓶更难

处理。同时teos返回钢瓶上使用的阀门一般是使用最高温度为60℃的隔膜阀,若在钢瓶处理过程中温度过高,易造成隔膜阀的损坏或者造成降低其使用寿命。

7.显然,针对被污染的teos返回钢瓶需要一种低温、无水条件下进行处理,提高钢瓶内的处理的洁净度,并保证钢瓶的重复使用率。

技术实现要素:

8.本发明的目的是为了提供一种电子级正硅酸乙酯钢瓶的处理方法及装置,能够在无水和低温条件下完全处理钢瓶内壁的污染的异物,提高钢瓶内壁的洁净度,且不会损伤隔膜阀,保证钢瓶的重复使用率,而且可以同时对数个钢瓶同时清洗,操作简单,成本低。

9.为实现上述目的,本发明提供了一种电子级正硅酸乙酯返回钢瓶的处理方法,采用脉冲蒸汽洗涤工艺处理teos返回钢瓶内的异物;脉冲蒸汽洗涤工艺包括将有机溶剂气化形成蒸汽后脉冲喷吹至所述teos返回钢瓶内,在所述teos返回钢瓶的内壁冷凝,利用所述异物的热胀冷缩和脉冲的震荡作用将所述异物从钢瓶内壁上分离;所述异物包括所述teos返回钢瓶内的固体颗粒物和/或液体。固体颗粒物为灰尘、teos水解产物,液体为乙醇、水、teos等。

10.进一步地,处理方法还包括异物热处理工艺,所述异物热处理是对所述teos返回钢瓶用高温惰性气体吹扫钢瓶内壁,热处理温度450~700℃,时间10~60min;将经所述异物热处理后形成的二氧化硅粉末吹扫出钢瓶。若脉冲蒸汽洗涤工艺无法清除teos返回钢瓶内的固体颗粒时,可将阀门拆卸后继续进行异物热处理工艺,进一步地去除teos返回钢瓶内的固体颗粒物质或其他异物。优选地,所述异物热处理条件包括惰性气体选择氮气或氩气,热处理温度500~550℃,时间20~30min。将阀门拆卸的原因在于teos返回钢瓶的阀门为最高耐温60℃的隔膜阀,如果直接进行热处理将严重损坏阀门,因此需要将阀门拆卸,并高温下采用惰性气体吹扫实现呈粉末,最终被吹扫出钢瓶内。惰性气体可以是氮气、氦气或氩气等任一种。

11.在钢瓶内壁的颗粒物主要为灰尘及teos的水解物。teos(c8h

20

o4si),结构式为,teos极易水解,在酸和碱条件下均可水解,得到链状或三维网状的凝胶,在teos储存、运输或排出后的残液水解呈凝胶状的水解产物附着于钢瓶的内壁,凝胶失水后形成固体颗粒牢固地附着于钢瓶内壁,给清洗带来极大地难度。水解总反应方程式为:

12.c8h

20

o4si h2o

→

si(oh)4 4c2h5oh

13.si(oh)4→

sio2·

2h2o

14.显然,钢瓶内壁的颗粒物质中的水解产物是二氧化硅水合物,在高温作用下失水形成二氧化硅粉末,从钢瓶内壁脱离,惰性气体吹扫即可。

15.进一步地,本发明的技术方案包括以下步骤:

16.s1、排出残液:排出所述teos返回钢瓶内的残液,氮气吹扫;

17.s2、检查阀门:检查钢瓶阀门的气密性;

18.s3、第一次异物检测:使用x光异物检测机对teos返回钢瓶内部进行检测,记录钢瓶内部存在的所述异物的情况;

19.s4、脉冲蒸汽洗涤:将被污染的所述teos返回钢瓶倒置,沸点≤60℃的有机溶剂气化后将蒸汽脉冲喷吹至所述teos返回钢瓶内,并在所述teos返回钢瓶的内壁冷凝,实现所述异物从所述teos返回钢瓶内壁上分离;

20.s5、真空干燥:对s4清洗,除去钢瓶内的有机溶剂;

21.s6、第二次异物检测:对钢瓶内部进行第二次异物检测,使用x光异物检测机对钢瓶内部进行检测;

22.若存在异物,拆卸钢瓶阀门,对异物进行异物热处理,将固体颗粒物转变为二氧化硅固体粉末并吹扫出钢瓶,复位阀门后返回至s2,重复s2-s6;

23.若不存在异物,直接进行下一步操作;

24.s7、钢瓶五项检测:分别包括压力测试、气密性、颗粒物、水分和氧分检测;检测不合格,返回至s4,重复s4-s7;

25.若检测合格,通入高纯氮气或高纯氦气保持压力在1~6bar,或者真空状态绝对压力≤50pa,保存,备用;

26.所述合格的标准分别为压力测试:充满氮气保持30bar压力24h;气密性测试≤1.0

×

10-10

mbar

·

l/s;颗粒物(>0.1μm)为0;水分≤50ppb;氧分≤100ppb。

27.其中异物热处理工艺包括将惰性气体用氮气加热器加热后对钢瓶内壁的异物进行加热吹扫,并着重针对第二次异物检测过程中发现的异物位置重点加热吹扫。

28.进一步地,s2中检测阀门的气密性为气密性氦检,合格条件为气密性≤1.0

×

10-10

mbar

·

l/s为合格,如若达不到,更换阀门。

29.进一步地,所述脉冲蒸汽洗涤的脉冲蒸汽通过电磁脉冲阀调节,有机溶剂的蒸气在钢瓶内壁表面进行冷凝,实现对钢瓶内壁的清洗。

30.进一步地,s4中的有机溶剂为二氯甲烷、乙醚或丙酮的一种。所述有机溶剂在泵入钢瓶之前经精密过滤器过滤,去除所述有机溶剂中的水和固体杂质。

31.进一步地,本发明能够对若干个所述teos返回钢瓶同时进行清洗,清洗时,将钢瓶并列设置并分别与脉冲阀连接,从而实现钢瓶的同时清洗。

32.本发明在无水条件下,对被污染的teos返回钢瓶进行清洗并检测是否符合重复使用的要求。

33.处理工艺原理:本发明采用无水清洗工艺,选用低沸点的有机溶剂,将其低温气化后采用脉冲模式将有机溶剂蒸汽喷出至钢瓶内壁进行冷凝,使钢瓶内的异物先接触热气流,再迅速降温,利用异物因热胀冷缩率不同而与钢瓶内壁分离,从而提高钢瓶内异物的洗脱效率。具体地说,以颗粒状形态的异物为例进行说明,颗粒物质附着在钢瓶内壁,当有机溶剂喷射进入钢瓶内与颗粒物质接触,颗粒物质受热,体积膨胀,钢瓶外壁的冷凝装置设有低温水循环流动,带走钢瓶外壁的热量,颗粒物质迅速降温导致体积再次收缩。同时,蒸汽呈脉冲式连续喷射在钢瓶内,颗粒物质在短时间内连续发生膨胀-收缩-膨胀-收缩

…

从而使颗粒物质与钢瓶内部的附着力降低,最后从钢瓶内壁分离脱出,实现颗粒物质的清洗。

34.同时,本发明还利用脉冲的震荡作用将蒸汽喷射至钢瓶内部的污染物表面使其与钢瓶内壁脱离。同时,由于钢瓶外壁设有冷凝夹套,冷凝水在钢瓶夹套内循环,带走钢瓶内壁的热量,且冲洗流量可以调整,具有理想的冲洗流量设置,根据钢瓶内壁异物检测情况的记录来调整脉冲冲洗的次数,调整冲洗强度并缩短冲洗时间。本发明使用的脉冲蒸汽洗涤

是通过脉冲阀和冷凝夹套来实现的。

35.另一方面,本发明中teos返回钢瓶的阀门为隔膜阀,最高使用温度60℃,因此本发明为保证阀门的正常工作需要在低温下进行,因此本发明选用的有机溶剂需要在低于60℃条件下进行。当低温条件下脉冲洗涤无法完全除去teos返回钢瓶内的异物时,需要在高温再次进行热处理,因此需要卸下阀门,同时需要保证阀门的气密性。因此在清洗完成后,为保证teos返回钢瓶的安全使用,需要再次对teos返回钢瓶进行五项检查,以保证在储存teos的安全。

36.为实现上述目的,本发明还提供了一种被污染的电子级正硅酸乙酯钢瓶的处理装置,包括依次串联的有机溶剂罐-溶剂泵-气化器-脉冲阀-钢瓶置物架,所述teos返回钢瓶置于所述钢瓶置物架上,至少包括一个倒置、待处理的所述teos返回钢瓶置于所述钢瓶置物架上进行处理;所述钢瓶置物架上固设有冷凝装置,所述冷凝装置能够完全贴合并包覆在所述teos返回钢瓶的外壁;所述teos返回钢瓶并联设置,并分别与所述脉冲阀连接;有机溶剂存储在所述有机溶剂罐内,经溶剂泵泵入所述气化器内,气化成蒸汽后经所述脉冲阀喷吹至所述teos返回钢瓶内,经所述冷凝装置冷凝在所述teos返回钢瓶的内壁,异物通过热胀冷缩在脉冲蒸汽吹扫的作用下,形成反复的膨胀-收缩过程,最终实现异物从所述teos返回钢瓶的内壁上分离。

37.进一步地,所述钢瓶外壁设有冷凝水夹套,冷凝水在所述冷凝水夹套内循环,将有机溶剂的蒸汽冷凝在所述钢瓶内壁。

38.进一步地,所述脉冲阀和所述气化器之间还设有过滤器,所述过滤器将所述气化器中气化的有机溶剂蒸汽进行过滤,纯化进入所述钢瓶中有机溶剂的蒸汽。

39.所述脉冲阀受电磁先导阀的控制,在瞬间启闭高压气源产生脉冲的膜片阀,是靠气流经气阻、气容的延时作用,使输入的长信号变为脉冲信号。脉冲蒸汽洗涤的脉冲蒸汽通过电磁脉冲阀调节,有机溶剂的蒸气在teos返回钢瓶内壁表面进行冷凝,实现对钢瓶内壁的清洗。

40.综上所述,本发明采用以上技术方案,获得以下技术效果:

41.1.本发明采用无水洗涤工艺,采用低沸点有机溶剂进行脉冲喷吹至钢瓶内,并快速冷凝在钢瓶内壁,利用颗粒物质的热胀冷缩和脉冲的震荡作用,将附着在钢瓶内壁难以去除的颗粒物质分离;对于脉冲蒸汽洗涤工艺无法去除的异物可以通过拆卸阀门后进行异物热处理工艺,将颗粒物质转变为粉末状吹出钢瓶内部,从而实现钢瓶五项检测的高标准返回瓶再次利用。整个工艺为无水操作,避免了teos水解产生更加难以清洗的水解物,且清洗后钢瓶的标准高,完全符合电子级正硅酸乙酯的储存要求和钢瓶出厂时的检验标准。

42.2.本发明可以多个teos返回钢瓶并联同时洗涤,提高操作效率高,且操作简单,降低了清洗成本。

43.3.本发明技术的脉冲蒸汽洗涤工艺对teos返回钢瓶的阀门(隔膜阀)完全无影响,对于污染钢瓶大部分一次性处理即可复合标准,无需拆卸阀门。对于重度污染的钢瓶,可以通过拆卸阀门进行异物热处理工艺。相比较现有技术中的直接多次异物热处理工艺具有低能耗、降低人工成本的优点。

附图说明

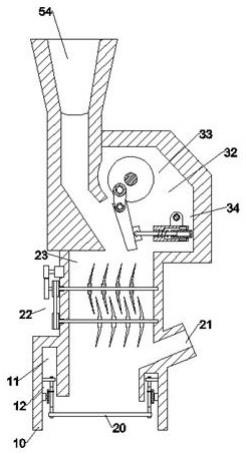

44.图1本发明实施例1的teos返回钢瓶的处理装置结构示意图。

45.图2本发明实施例2的teos返回钢瓶的处理方法流程图。

46.图3本发明对照例1的teos返回钢瓶的处理方法流程图。

47.其中:1有机溶剂罐;101溶剂罐进口阀;2溶剂泵;3气化器;301卸料阀;4过滤器;5脉冲阀;6teos返回钢瓶;601冷凝水夹套;602冷凝水进口;603冷凝水出口;604脉冲管。

具体实施方式

48.下面结合本发明的具体内容,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明的保护范围。

49.本发明提供了一种电子级正硅酸乙酯钢瓶的处理装置和处理方法,能够将钢瓶内的异物从钢瓶内去除,这里所指的异物包括teos返回钢瓶内的颗粒物和/或液体,颗粒物包括灰尘、正硅酸乙酯水解物,具体地,水解物为二氧化硅水合物,附着在钢瓶内壁或沉积在钢瓶底部。液体包括正硅酸乙酯水解产生的乙醇、水和其他液状的有机、无机物质。正硅酸乙酯极易与水发生水解反应,生成凝胶类的水解物,极具有黏附作用,水解产物首先粘附在钢瓶内壁,形成固体颗粒,难以将其从钢瓶内壁去除,因此,需要提供一种无水处理工艺和装置来去除附着或沉积在钢瓶内的异物。

50.实施例1

51.本实施例提供了一种电子级正硅酸乙酯钢瓶的处理装置。

52.参阅图1,本实施例包括依次串联设置、通过管道连接的的有机溶剂罐1-溶剂泵2-气化器3-过滤器4-脉冲阀5-若干个钢瓶置物架,teos返回钢瓶6倒置固定在钢瓶置物架上。钢瓶置物架上固设有冷凝装置,冷凝装置能够完全贴合并包覆在teos返回钢瓶6的外壁;

53.其中teos返回钢瓶6可多个同时进行清洗处理,并分别与脉冲阀5连接,呈并联设置。

54.溶剂罐1底部设有出口与溶剂泵2连接,溶剂泵2将有机溶剂泵入气化器3内,有机溶剂在气化器3内气化成蒸汽。气化器3底部设有卸料阀301,当气化器3内部压力超范围或工艺完成后,可通过卸料阀301排出气化器3内的有机溶剂。

55.气化器3顶部设有出口与过滤器4连接,过滤器4将有机溶剂中的颗粒物、乙醇、水分等杂质过程过滤,提高有机溶剂的纯度。

56.过滤后的有机溶剂蒸汽在经过脉冲阀5行程脉冲蒸汽,进入teos返回钢瓶6内。

57.包覆在teos返回钢瓶6的外壁上的冷凝装置能够对teos返回钢瓶6快速进行降温。具体地,冷凝装置为冷凝水夹套601,冷凝水夹套可拆卸地完全包裹在teos返回钢瓶6的外壁。冷凝水夹套601设有冷凝水进口602和冷凝水出口603,使冷凝水在冷凝水夹套601内循环,带走teos返回钢瓶内壁的热量,将有机溶剂的蒸汽冷凝在teos返回钢瓶6的内壁上。

58.优选地,夹套601的形状与teos返回钢瓶6形状相同,夹套601顶部设有可活动的盖子,打开盖子,teos返回钢瓶6能够从顶部开口倒置放入。在优选地,盖子可以上下活动地铰接在夹套601上。

59.优选地,夹套601的形状与teos返回钢瓶6形状相同,并沿长度方向设有开口,并可以打开,将teos返回钢瓶6放入夹套601内后,在开口使用固定件或紧固件扣合固定。

60.teos返回钢瓶6内设有脉冲管604,一端与脉冲阀5连接,另一端延伸至teos返回钢瓶6底部,有机溶剂的蒸汽经脉冲阀5和脉冲管604喷射入teos返回钢瓶的底部,在弥漫至整个teos返回钢瓶6内,钢瓶内壁接触到的蒸汽遇冷快速冷凝在钢瓶内壁上,同时钢瓶内壁上的异物接触到蒸汽受热膨胀,同时由于钢瓶内壁的冷凝循环水的作用使其再次收缩,从而使异物形成膨胀-收缩-膨胀-收缩的反复循环,从而最终从钢瓶内壁分离。另一方面蒸汽脉冲式喷射入钢瓶内部,蒸汽呈现出一定的压力射入钢瓶内,实现震荡作用,从而实现辅助洗脱的作用。

61.teos返回钢瓶6瓶口设有回收管路,与溶剂罐1连接,洗涤后的有机溶剂从钢瓶流出后经回收管路流入溶剂罐1,溶剂罐1顶部设有溶剂罐进口阀101,打开溶剂罐进口阀101,溶剂流入溶剂罐1内,实现有机溶剂的回收再用。其中回收管路上设有过滤器来吸收有机溶剂中的颗粒和水分等杂质。

62.有机溶剂存储在所述有机溶剂罐内,经溶剂泵泵入所述气化器内,气化成蒸汽后经脉冲阀5喷吹至teos返回钢瓶1内,经冷凝装置冷凝在teos返回钢瓶的内壁,异物通过热胀冷缩在脉冲蒸汽吹扫的作用下,形成反复的膨胀-收缩过程,最终实现异物从teos返回钢瓶6的内壁上分离。

63.脉冲阀5和气化器3之间还设有过滤器4,过滤器4将气化器3中气化的有机溶剂蒸汽中的颗粒物和水分等杂质进行过滤,纯化进入teos返回钢瓶中有机溶剂的蒸汽。

64.优选地,本实施例还辅助外置设有氮气加热器,能够对惰性气体,包括氮气、氦气等气体进行高温加热,将加热后的气体经连接管道和喷头喷吹至钢瓶内。

65.通过上述的处理装置,采用脉冲蒸汽洗涤工艺处理teos返回钢瓶内的异物;将有机溶剂在气化器3内气化形成蒸汽后脉冲喷吹至teos返回钢瓶6内,在冷凝水夹套601的作用下蒸汽在teos返回钢瓶的内壁冷凝,利用所述异物的热胀冷缩和脉冲的震荡作用将异物从钢瓶内壁上分离。

66.当上述的脉冲蒸汽洗涤工艺无法完全处理钢瓶内壁的异物时,还可以继续采用异物热处理工艺对teos返回钢瓶进行热处理,具体地,用高温惰性气体处理钢瓶内壁,惰性气体温度(即热处理温度)为450~700℃,时间10~60min,最后将异物形成的氧化硅粉末吹扫出钢瓶。惰性气体通过氮气加热器进行加热。惰性气体可以选择用氮气加热器进行加热。

67.采用高温惰性气体处理钢瓶内壁,无需将钢瓶整体置入钢瓶加热炉中进行热处理,在钢瓶置物架上直接即可进行,无需挪动钢瓶。或将钢瓶放入钢瓶加热炉进行高温加热也可实现处理钢瓶内壁异物的效果。

68.以下实施例或/和对照例的异物热处理工艺除温度、时间、惰性气体外,其他均与本实施例相同。

69.实施例2

70.本实施例提供了一种电子级正硅酸乙酯返回钢瓶的处理方法。

71.参阅图2,处理方法的具体步骤包括:

72.1、排出残液:排出teos返回钢瓶内的残液,1~5bar氮气吹扫5~30min,残液收集至残液罐,集中处理。

73.2、检查阀门:检查钢瓶阀门的气密性;对阀门进行气密性氦检,气密性6.0

×

10-11

mbar

·

l/s,合格。

74.3、第一次异物检测:使用x光异物检测机对teos返回钢瓶内部进行检测,记录钢瓶内部存在的所述异物的情况;

75.4、脉冲蒸汽洗涤:将被污染的teos返回钢瓶倒置,沸点40℃的二氯甲烷作为溶剂气化后将二氯甲烷蒸汽脉冲喷吹至teos返回钢瓶内,温度为4℃的低温循环水在冷凝水夹套内循环从而实现钢瓶内壁的快速降温,使二氯甲烷蒸汽在钢瓶内壁冷凝,实现异物从钢瓶内壁上分离。

76.二氯甲烷蒸汽在泵入钢瓶之前经过滤器过滤,去除其中的水和固体颗粒杂质。

77.5、真空干燥:对步骤4清洗后的teos返回钢瓶进行真空干燥,除去钢瓶内的二氯甲烷;

78.6、第二次异物检测:对teos返回钢瓶内部进行第二次异物检测,使用x光异物检测机对钢瓶内部进行检测;

79.存在异物,拆卸钢瓶阀门,对异物进行异物热处理,热处理温度450℃,时间30min,将异物转变为二氧化硅固体粉末并氮气吹扫出钢瓶,复位阀门后返回至步骤2,再次检测阀门,并依次再次进行步骤2-步骤6。

80.7、钢瓶五项检测:分别包括保压、氦泄漏检测、颗粒物、水分和氧分检测;检测不合格,返回至s4,并依次再次进行步骤4-步骤7;

81.五项检测合格的标准分别为保压测试:充满氮气压力30bar条件下保持24h;氦泄漏检测气密性8.0

×

10-10

mbar

·

l/s;颗粒物(≥0.1μm)为0;水分12ppb;氧气分50ppb。

82.8.检测合格,通入高纯氮气或高纯氦气保持压力在1~6bar,保存,入库待用。

83.其中,检测标准及方法:氮气吹扫操作、阀门气密性、钢瓶五项检测标准参考gb50646-2011《特种气体系统工程技术规范》,其中,钢瓶五项检测、和氦泄漏检测标准参见该标准:11.3管路与系统验收和附录a。

84.阀门气密性参见gb/t 12137-2002气瓶气密性试验方法。

85.钢瓶五项合格标准为:充满氮气压力30bar以下条件保持24h;氦泄漏检测气密性≤1.0

×

10-10

mbar

·

l/s;颗粒物(≥0.1μm)为0;水分≤50ppb;氧气分≤100ppb。符合以上标准视为钢瓶符合储存电子级正硅酸乙酯的标准要求,可以投入再次使用。

86.x光异物检测机选用system square生产的型号sx6974d。

87.氮气加热器选用无锡凯必特斯半导体科技有限公司kvts hot n2。

88.实施例3

89.本实施例提供了一种被污染的电子级正硅酸乙酯钢瓶的处理方法。

90.处理方法的具体步骤包括:

91.1、排出残液:将被污染的teos返回钢瓶残液排尽,1~5bar氮气吹扫30min,残液收集至残液罐,集中处理。

92.2、检查阀门:对teos返回钢瓶的阀门进行检查,包括阀门气密性氦检,气密性为5.0

×

10-11

mbar

·

l/s,合格。

93.3、第一次异物检测:对teos返回钢瓶内部异物进行检测,使用x光异物检测机对teos返回钢瓶内部,无异物。

94.4、脉冲蒸汽洗涤:使用沸点为40℃的二氯甲烷作为脉冲蒸气,将teos返回钢瓶倒置,固定于钢瓶处理架上,使用过滤后的脉冲蒸气对teos返回钢瓶进行洗涤,温度为7℃的低温水在冷凝水夹套内循环来实现钢瓶内壁的快速降温,使脉冲蒸气在钢瓶内壁表面冷凝,脉冲蒸汽洗涤30min。

95.5、真空干燥:将teos返回钢瓶在真空条件下进行干燥处理,真空绝压30pa,温度50℃下,干燥2小时。

96.6、第二次异物检测:对teos返回钢瓶内部再次进行异物检测,使用x光异物检测机对钢瓶内部,无异物。

97.7、钢瓶五项检测,充满氮气压力5~30bar条件下保持24h;气密性为7

×

10-11

mbar

·

l/s;颗粒物(>0.1μm)为0;水分为10ppb;氧分为40ppb;检测结果符合要求。

98.8、检测合格,钢瓶抽真空,将绝对压力抽至5~50pa,保存,备用。

99.实施例4

100.本实施例提供了一种被污染的电子级正硅酸乙酯钢瓶的处理方法。

101.处理方法的具体步骤包括:

102.1、排出残液:将被污染的teos返回钢瓶残液排尽,3bar氮气吹扫20min,残液收集至残液罐,集中处理。

103.2、检查阀门:对teos返回钢瓶的阀门进行检查,包括阀门气密性氦检,气密性为4.0

×

10-11

mbar

·

l/s,合格。

104.3、第一次异物检测:对teos返回钢瓶内部异物进行检测,使用x光异物检测机检测钢瓶内部,并对异物拍照记录,在第二次异物检测时着重检测有异物的部位。

105.4、脉冲蒸汽洗涤:使用沸点温度为35℃的乙醚作为脉冲蒸气,将teos返回钢瓶倒置,固定于钢瓶处理架上,使用过滤后的脉冲蒸气对钢瓶进行洗涤,温度为5℃的低温水在冷凝水夹套内循环来实现钢瓶内壁的快速降温,使脉冲的有机蒸气在钢瓶内壁表面进行冷凝,脉冲蒸汽洗涤时间20min。

106.5、真空干燥:钢瓶真空干燥,真空绝压30pa,温度50摄氏度下,干燥2小时。

107.6、第二次异物检测:钢瓶内部异物检测,使用x光异物检测机对钢瓶内部,着重检测第一次异物检测时有异物的部位,无异物。

108.7、钢瓶五项检测,充满氮气压力在5~30bar条件下保持24h;气密性为6

×

10-11mbar

·

l/s;颗粒物(>0.1μm)为0;水分为15ppb;氧分为35ppb。

109.8、检测合格,钢瓶抽真空,将绝对压力抽至5~50pa,保存,备用。

110.实施例5

111.本实施例提供了一种被污染的电子级正硅酸乙酯钢瓶的处理方法。

112.处理方法的具体步骤包括:

113.1、排出残液:将被污染的teos返回钢瓶残液排尽,3bar氮气吹扫20min,残液收集至残液罐,集中处理。

114.2、检查阀门:对teos返回钢瓶的阀门进行检查,包括阀门气密性氦检,气密性为5.0

×

10-10

mbar

·

l/s,大于阀门气密性的标准要求(1.0

×

10-10

mbar

·

l/s)不合格,更换新的阀门;

115.再次对新更换的阀门进行气密性检测,气密性为2.0

×

10-11

mbar

·

l/s,合格。

116.3、第一次异物检测:对teos返回钢瓶内部异物进行检测,使用x光异物检测机检测钢瓶内部,并对异物拍照记录,在第二次异物检测时着重检测有异物的部位。

117.4、脉冲蒸汽洗涤:使用沸点为56℃的有机溶剂丙酮作为脉冲蒸气,将teos返回钢瓶倒置,固定于钢瓶处理架上,使用过滤后的脉冲蒸气对钢瓶进行洗涤,使4℃的低温水在冷凝水夹套内循环,对钢瓶内壁进行迅速降温,使脉冲蒸气能够在钢瓶内壁表面进行冷凝,脉冲蒸汽洗涤时间20min。

118.5、真空干燥:钢瓶真空干燥,真空绝对压力30pa和温度50℃条件下干燥2小时。

119.6、第二次异物检测:钢瓶内部异物检测,使用x光异物检测机对钢瓶内部,并重点检测第一次异物检测时记录的有异物的部位,再次检测无异物。

120.7、钢瓶五项检测,充满氮气压力5~30bar条件下保持24h;气密性为6

×

10-11

mbar

·

l/s;颗粒物(>0.1μm)为0;水分为15ppb;氧分为35ppb。

121.8、检测合格,钢瓶抽真空,将绝对压力抽至5~50pa,保存,备用。

122.实施例6

123.本实施例提供了一种被污染的电子级正硅酸乙酯钢瓶的处理方法。

124.处理方法的具体步骤包括:

125.1、排出残液:排出teos返回钢瓶内的残液,1~5bar氮气吹扫5~30min,残液收集至残液罐,集中处理。

126.2、检查阀门:检查钢瓶阀门的气密性;对阀门进行气密性氦检,气密性6.0

×

10-11

mbar

·

l/s,合格。

127.3、第一次异物检测:使用system square sx6974d的x光异物检测机对teos返回钢瓶内部进行检测,记录钢瓶内部存在的所述异物的情况;

128.4、脉冲蒸汽洗涤:将被污染的teos返回钢瓶倒置,沸点40℃的二氯甲烷作为溶剂气化后将二氯甲烷蒸汽脉冲喷吹至teos返回钢瓶内,温度为4℃的低温循环水在冷凝水夹套内循环从而实现钢瓶内壁的快速降温,使二氯甲烷蒸汽在钢瓶内壁冷凝,实现异物从钢瓶内壁上分离。

129.二氯甲烷蒸汽在泵入钢瓶之前经过滤器过滤,去除其中的水和固体颗粒杂质。

130.5、真空干燥:对步骤4清洗后的teos返回钢瓶进行真空干燥,除去钢瓶内的二氯甲烷;

131.6、第二次异物检测:对teos返回钢瓶内部进行第二次异物检测,使用x光异物检测机对钢瓶内部进行检测;

132.存在异物,拆卸钢瓶阀门,采用氮气加热器对氮气加热后吹入teos返回钢瓶内,对钢瓶内壁的异物进行热处理,热处理温度550℃,时间20min,将异物转变为二氧化硅固体粉末并氮气吹扫出钢瓶,复位阀门后返回至步骤2,再次检测阀门,并依次再次进行步骤2-步骤6。

133.7、钢瓶五项检测:分别包括保压、氦泄漏检测、颗粒物、水分和氧分检测;检测不合格,返回至s4,并依次再次进行步骤4-步骤7;

134.五项检测合格的标准分别为保压测试:充满氮气压力30bar条件下保持24h;氦泄漏检测气密性8.0

×

10-10

mbar

·

l/s;颗粒物(≥0.1μm)为0;水分12ppb;氧气分50ppb。

135.8.检测合格,通入高纯氮气或高纯氦气保持压力在1~6bar,保存,入库待用。

136.实施例7

137.本实施例提供了一种被污染的电子级正硅酸乙酯钢瓶的处理方法。

138.处理方法的具体步骤包括:

139.1、排出残液:排出teos返回钢瓶内的残液,1~5bar氮气吹扫5~30min,残液收集至残液罐,集中处理。

140.2、检查阀门:检查钢瓶阀门的气密性;对阀门进行气密性氦检,气密性6.0

×

10-11

mbar

·

l/s,合格。

141.3、第一次异物检测:使用x光异物检测机对teos返回钢瓶内部进行检测,记录钢瓶内部存在的所述异物的情况;

142.4、脉冲蒸汽洗涤:将被污染的teos返回钢瓶倒置,沸点40℃的二氯甲烷作为溶剂气化后将二氯甲烷蒸汽脉冲喷吹至teos返回钢瓶内,温度为4℃的低温循环水在冷凝水夹套内循环从而实现钢瓶内壁的快速降温,使二氯甲烷蒸汽在钢瓶内壁冷凝,实现异物从钢瓶内壁上分离。

143.二氯甲烷蒸汽在泵入钢瓶之前经过滤器过滤,去除其中的水和固体颗粒杂质。

144.5、真空干燥:对步骤4清洗后的teos返回钢瓶进行真空干燥,除去钢瓶内的二氯甲烷;

145.6、第二次异物检测:对teos返回钢瓶内部进行第二次异物检测,使用x光异物检测机对钢瓶内部进行检测;

146.存在异物,拆卸钢瓶阀门,对异物进行异物热处理,热处理温度500℃,时间20min,将异物转变为二氧化硅固体粉末并氮气吹扫出钢瓶,复位阀门后返回至步骤2,再次检测阀门,并依次再次进行步骤2-步骤6。

147.7、钢瓶五项检测:分别包括保压、氦泄漏检测、颗粒物、水分和氧分检测;检测不合格,返回至s4,并依次再次进行步骤4-步骤7;

148.五项检测结果分别为保压测试:充满氮气压力30bar条件下保持24h;氦泄漏检测气密性2.0

×

10-10

mbar

·

l/s;颗粒物(≥0.1μm)为0;水分9ppb;氧气分20ppb。

149.8.检测合格,通入高纯氮气或高纯氦气保持压力在1~6bar,保存,入库待用。

150.对照例1

151.本实施例提供了一种电子级正硅酸乙酯返回钢瓶的处理方法。

152.该对比例选用5个被污染的返回钢瓶进行分别检测。

153.具体地处理方法的具体步骤包括:

154.1、排出残液:排出teos返回钢瓶内的残液,1~5bar氮气吹扫5~30min,残液收集至残液罐,集中处理。

155.2、检查阀门:检查钢瓶阀门的气密性;对阀门进行气密性氦检,气密性6.0

×

10-11

mbar

·

l/s,合格。

156.3、第一次异物检测:使用x光异物检测机对teos返回钢瓶内部进行检测,记录钢瓶内部存在的异物的情况包括异物的状态、颗粒位置、颗粒大小;

157.4、异物热处理:拆卸钢瓶阀门,采用氮气加热器对氮气加热后吹入teos返回钢瓶内,对钢瓶内壁的异物进行热处理,热处理温度700℃,时间60min,将异物转变为二氧化硅固体粉末并氮气吹扫出钢瓶,复位阀门后返回至步骤2,再次检测阀门;

158.5、第二次异物检测:对teos返回钢瓶内部进行第二次异物检测,使用x光异物检测机对钢瓶内部进行检测,存在异物并记录异物的位置和颗粒大小;

159.6、第二次异物热处理:对异物进行第二次异物热处理,热处理温度500℃,时间20min,将异物转变为二氧化硅固体粉末并氮气吹扫出钢瓶,复位阀门后返回至步骤2,再次检测阀门,直至合格,进行下一步操作。

160.7、钢瓶五项检测:五项检测分别包括保压、氦泄漏检测、颗粒物、水分和氧分检测;

161.五项检测结果分别为保压测试:充满氮气压力30bar条件下保持24h;氦泄漏检测气密性2.0

×

10-10

mbar

·

l/s;颗粒物(≥0.1μm)为0μm;水分9ppb;氧气分20ppb。

162.通过上述的方法,对选取的5个污染程度颗粒大小分布不同的返回钢瓶分别进行测试,结果表明,其中2个返回钢瓶经过2次异物热处理,2个返回钢瓶经过3次异物热处理,1个经过4次异物热处理。

163.结果分析:通过实施例2-7可见,对于轻中度的污染情况的被污染的teos返回钢瓶采用脉冲蒸汽洗涤的方法,严重污染的钢瓶还可以再辅以异物热处理工艺,能够完成被污染的teos返回钢瓶的清洗,清洗后的钢瓶符合再次储存正硅酸乙酯的要求,且整个过程对阀门没有影响。

164.对比例1经过对5个被污染的返回钢瓶进行分别检测,至少经过两次的异物热处理方可符合标准。但是,反复异物热处理,温度高、时间长,能耗高,且操作需要反复安装-拆除钢瓶阀门,异常繁琐,增加了人工的耗损,提高了处理的成本。

165.显然,通过上述实施例和对比例结果分析可见,采用本发明的实施例,先采用脉冲蒸汽洗涤能够极大程度地将钢瓶内的颗粒物去除,且无需高温环境操作,对钢瓶阀门无影响,无需拆除阀门直接进行洗涤,安全高效,节约能耗,降低人工操作工序。当可能存在较大颗粒物无法完全通过脉冲蒸汽洗涤洗脱时,辅以异物热处理工艺,能够完全去除。经过上述实施例处理后的返回钢瓶能够达到钢瓶出厂使的标准,能够再次使用,成本低。

166.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。