1.本技术属于电机和发电机性能测试技术领域,尤其涉及一种高速转子高温结构性能测试系统。

背景技术:

2.多电/全电技术可以使航空发动机以及飞行器性能得到大幅提升,其典型特点就是100kw~1000kw以上大功率发电机内置于航空涡轮发动机的内部,与发动机同轴高速旋转,最高转速达到50000rpm甚至更高,同时还需耐受发动机内部300~500℃的高温。

3.为此,发电机转子必须承受高温环境时的高离心力,在研制和出厂过程中就产生了对其高温结构性能的测试需求。同时由于热胀效应,还必须进行高温动平衡的调试。

4.目前,已经开始研发使用温度达到500℃,功率100kw以上的高速航空发电机,就必须涉及到电机系统的高温性能考核,高温性能包括电磁性能和结构性能,其中,结构性能主要指转子的结构性能,除了高温强度,还包括软磁叠片绝缘粘接强度、高温时效影响、高温寿命等。

5.按照常规方法,是将电机放置于高温箱中进行总体测试,但现在并没有相应的试验设备,由于涉及高温,相关设备的驱动、传动、冷却、传感器等附件需要更高的要求,大大增加了测试系统复杂性,必然涉及较高的投资和研发周期;另一方面,电磁性能一般不会随时间变化出现明显变化,主要是结构性能需要测试,对于高温长时性能和寿命测试,长期占用重资产设备也带来了利用效率和试验成本的剧增。

6.因此,在总体测试系统未得到开发,或是已经开发成功时,为了研制进度保证和测试成本降低,必须先期开发一套针对高速发电机转子高温结构性能的测试系统。当然,这套测试系统对于电机转子也是适用的。

技术实现要素:

7.为了解决上述技术问题,本技术提供了一种高速转子高温结构性能测试系统,所述测试系统包括:

8.高温加热箱,用于容纳转子,并对所述转子加热;

9.高速轴承,与所述转子连接,用于支撑所述转子的两端;

10.驱动电机,所述驱动电机的输出轴通过柔性联轴器与所述转子的一端连接,用于驱动所述转子高速转动。

11.优选地,所述测试系统还包括:

12.高温连接器,与所述转子的两端连接;其中,所述高温连接器可穿出所述高温加热箱,固定在所述高速轴承上。

13.优选地,所述测试系统还包括:

14.转速测试仪,与所述转子的动力端连接,用于测量所述转子的转速。

15.优选地,所述转速测试仪包括光电计数器。

16.优选地,所述测试系统还包括:

17.轴承支撑座,用于支撑所述高速轴承和所述驱动电机;

18.振动测试仪,用于测量所述轴承支座的振动量。

19.优选地,所述振动测试仪包括位移传感器。

20.优选地,所述测试系统还包括:

21.加热控制柜,用于控制所述高温加热箱内的温度;

22.热电偶,设置在所述高温加热箱内,用于记录所述高温加热箱内的温度。

23.优选地,所述测试系统还包括:

24.电机控制器,与所述驱动电机连接,用于控制所述驱动电机。

25.本技术具有如下技术效果:

26.本技术不需要常规电机/发电机高温测试设备的润滑、冷却系统,也不需要使用高温测试传感器,简化了测试系统配置要求,能够提高新型高速电机/发电机转子的高温结构性能测试效率,降低大型整机台架的占用机时,也大幅降低了成本。

附图说明

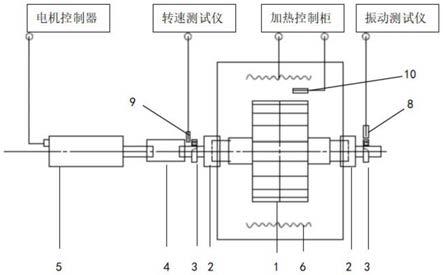

27.图1为本技术实施例提供的一种高速转子高温结构性能测试系统的结构示意图;

28.图2为本技术实施例提供的另一种高速转子高温结构性能测试系统的结构示意图;

29.其中:1-转子;2-高温连接器;3-高速轴承;4-柔性联轴器;5-驱动电机;6-高温加热箱;7-轴承支撑座;8-位移传感器;9-光电计数器;10-热电偶。

具体实施方式

30.下面结合附图1-2与具体实施方式对本技术作进一步详细描述:

31.本技术提供了一种高速电机/发电机转子高温结构性能测试系统,将转子放置于高温加热箱中,在高速电机的驱动下,测试其高温下的结构强度、软磁叠片绝缘粘接强度、高温时效影响、高温寿命以及动平衡调试辅助。

32.在本技术实施例中,只需将转子放置于高温加热箱中,驱动、传动和测试系统在外部室温下工作,转子和外部系统过高温转接器连接。这样相比于传统的高温电机测试系统,就取消了该类常规系统所必需的润滑、油冷/水冷系统,而且轴承、传感器等只需在室温下工作。转子和外部系统通过高温转接器连接,转子的轴端和高温连接器相连接固定,高温连接器另一端伸出加热箱体之外,炉外部分通过变径安装于小直径的轴承上,便于承受高速旋转。

33.其中,该系统可以低成本、高可靠地连续进行电机/发电机转子高温结构性能的评估,包括转子结构强度、胶粘剂强度、过载强度、疲劳寿命等,通过配装动平衡软件,也可以进行高温动平衡调整。根据这一装置设计,系统在没有采取冷却装置和强制润滑的条件下,其长期工作的测试温度可达到600℃,转子外沿线速度达到33m/s以上,短时(如5min过速试验)的测试温度可以达到更高。

34.在本技术其他实施例中,其典型测试方法和步骤如下:

35.(1)、将转子1与高温连接器2一起从高温加热箱6中间穿过,两端分别固定在支撑

高速轴承3上,高速轴承3选用精密角接触轴承组,采用面对面布置,最高转速达到60000rpm,并可以承受一定的轴向应力;

36.(2)、动力端的高温连接器2通过柔性联轴器4和驱动电机5输出轴连接,负载端为空载状态;

37.(3)、将高温加热箱6两端保温盖堵上,保温盖中间孔应略大于通过的轴,避免旋转时发生摩擦,本实例其设定为1.0mm,防止热量过多散出,造成轴承升温,实际温升未超过60℃;

38.(4)、将转速逐渐调高至测试转速18000rpm,由于转速较高,采用激光光电计数器9实测,并保持5min,期间通过振动传感器测量两个轴承支撑座7的振动量,本实例的振动传感器使用位移传感器8,振动限量为2mm报警,但期间没有发生超限现象;

39.(5)、松开柔性联轴器4和轴承支撑座7,从加热箱体中取出转子1和高温连接器2,即可通过表面观察、尺寸测量及相应计算,获得转子室温下的结构完整性、胶粘剂耐受性、过载结构稳定性等数据。

40.(6)、重复(1)~(3),将转子重新装回;

41.(7)、打开加热箱控制柜电源进行加热,设定温度为500℃,温度由热电偶10记录,并打开驱动电机控制器,使转子处于300rpm低转速旋转,防止因为局部温升使得热胀不均,导致高速时的大幅偏振;

42.(8)、到温后,将转速逐渐调高至测试转速15000rpm,由于转速较高,采用激光光电计数器9实测,并保持相应的时间,期间通过振动传感器8测量两个轴承支撑座7的振动量,本实例的振动传感器使用位移传感器,振动限量为2mm报警,但期间未发生超限现象;

43.(9)、因为保持总时间较长,采用了8~12小时/天的测试制度,累积测试总时长。每次运转时间达到后,箱体停止加热,电机减至低速,待温度下降至100℃之后,停机。累积总时间达到150hrs后,停机并打开箱体保温盖;

44.(10)、松开柔性联轴器4和轴承支撑座7,从加热箱体中取出转子1和高温连接器2,即可通过表面观察、尺寸测量及相应计算,获得转子500℃下的结构完整性、胶粘剂有效性、过载强度、疲劳寿命等数据。

45.本技术免去了常规电机/发电机高温测试设备的润滑、冷却系统,不需要使用高温测试传感器,简化了测试系统配置要求,能够提高新型高速电机/发电机转子的高温结构性能测试效率,降低大型整机台架的占用机时,大幅降低成本。

46.请参阅图1和图2,在本技术其他实施例中,本技术提供了一种高速电机/发电机转子高温结构性能测试方法,解决直径为220mm,额定转速为15000rpm,最高转速为18000rpm的发电机转子高温运转考核试验,包括18000rpm

×

5min室温过速试验,15000rpm

×

150hrs的500℃长时运转试验。

47.其中,该发电机功率达到150kw,内置于涡轮发动机内部,现对于其他静止部件,转子需同时承受高转速和高温工作条件,因此是该发电机核心部件。特别是国内目前还没有相关的整机试验台,研制整机试验台需要几千万元的研发和制造费用,同时研制周期长达数年。

48.进一步,为了尽快测试转子相关的结构设计、材料选择、胶粘强度等方法的有效性,本技术通过有针对性地提取测试条件和部件参数,将复杂整机考核系统简化为专用高

温结构考核系统,实现了该转子的高温结构性能测试。

49.在本技术其他实施例中,采用了图1所示的测试系统,根据转子直径220mm设计并制造了图2所示的专用装置,包括转子1、高温连接器2、2组可承受60000rpm高速轴承3、柔性联轴器4、最高转速为24000rpm的驱动电机5、功率5kw可加热到600℃的高温加热箱6、轴承支撑座7、位移传感器8、激光光电计数器9、热电偶10。

50.其中,整个系统安装于一个铸铁平台(图中未画出)上,以保证系统的对中性,由于转子芯轴可拆卸,因此将高温连接器2转化为中间粗、两端细的芯轴,中间和转子直接相连固定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。