1.本发明属于印刷技术领域,尤其涉及一种印制电路、移印设备及移印方法。

背景技术:

2.移印机广泛应用于日用品、玩具、制笔、电子、电器、塑料、皮革、金属、玻璃、轻工及食品包装等行业各类电子产品的按键、手机键盘、电子面板、电话机、游戏机以及钟表、玩具、日用品、礼品等五金塑胶物件产品logo、图案文字印刷,也可针对特殊产品需求设计专用机型。

3.目前,现有的移印机主要是通过油墨盅向具有印制图案凹槽的凹版(又称印版或钢版)内刮涂上油墨,从而在凹版内形成图案化的油墨,然后利用硅胶胶头将凹版内的图案化的油墨粘附并转移至目标承印物上。其过程中,针对每一个印制图案都需要针对性的制作相应的凹版,这往往需要通过相应的工厂进行加工制作,短则3-5天,长则1-2个月,无法满足用户的快速化、个性化的移印需求。

技术实现要素:

4.有鉴于此,本发明的一个目的是提出一种移印设备,以解决现有移印设备无法满足用户快速化、个性化的移印需求的问题。

5.在一些说明性实施例中,所述移印设备,包括:油墨盅;与所述油墨盅配合工作的印版台,所述印版台上设有凹槽,该凹槽用以容纳由光固化树脂形成的凹版;光固化组件,用以向所述凹槽内的光固化树脂提供图案化的光线照射,通过固化后的光固化树脂形成与目标图案相应的所述凹版。

6.在一些说明性实施例中,所述光固化组件选用lcd光固化组件、dlp光固化组件或sla光固化组件。

7.在一些说明性实施例中,所述移印设备,还包括:固定基材的承印台、以及架设在所述印版台和所述承印台上方的移印头。

8.在一些说明性实施例中,所述移印设备,还包括:擦除组件,用以清除所述凹槽内未固化的光固化树脂。

9.在一些说明性实施例中,所述移印设备,还包括:清除组件,用以清除所述凹槽内固化后的光固化树脂。

10.在一些说明性实施例中,所述移印设备,还包括:挤胶枪,用以向所述凹槽内提供光固化树脂。

11.在一些说明性实施例中,所述移印设备,还包括:刮除组件,用以刮除超出所述凹槽深度的光固化树脂,使凹槽内的光固化树脂与印版台齐平。

12.本发明的另一个目的在于提出一种移印方法,以此解决现有技术中存在的问题。

13.在一些说明性实施例中,所述移印方法,包括:向印版台上的凹槽内灌入光固化树脂,并使所述光固化树脂与所述印版台齐平;向所述凹槽内的光固化树脂提供与目标图形

对应的图案化的光线照射;待经过所述光线照射的光固化树脂固化后,清除所述凹槽内未固化的光固化树脂,形成移印用的凹版。

14.在一些说明性实施例中,所述移印方法,还包括:待印刷完成之后,去除所述凹槽内固化后的光固化树脂。

15.本发明的再一个目的在于提出一种印制电路,该印制电路可通过上述移印设备或移印方法实现获得。

16.与现有技术相比,本技术具有如下优势:

17.本技术中通过利用光固化树脂配合光固化组件实现移印所需的凹版,用户可自行实现制作,无需通过工厂加工完成,可满足用户的快速化和个性化需求,提供用户体验。

附图说明

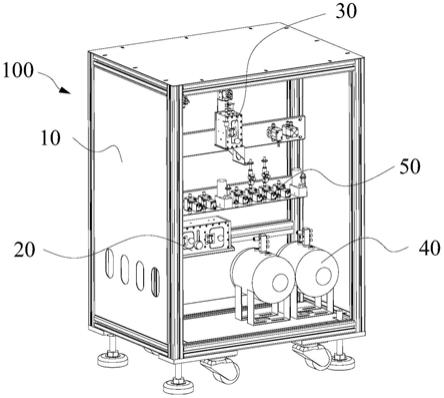

18.图1是本发明实施例中移印设备的结构示意图;

19.图2是本发明实施例中移印凹版形成示意图;

20.图3是本发明实施例中移印方法的流程图;

21.图4是本发明实施例中移印设备的结构示意图。

具体实施方式

22.以下描述和附图充分地示出本发明的具体实施方案,以使本领域的技术人员能够实践它们。其他实施方案可以包括结构的、逻辑的、电气的、过程的以及其他的改变。实施例仅代表可能的变化。除非明确要求,否则单独的部件和功能是可选的,并且操作的顺序可以变化。一些实施方案的部分和特征可以被包括在或替换其他实施方案的部分和特征。本发明的实施方案的范围包括权利要求书的整个范围,以及权利要求书的所有可获得的等同物。在本文中,本发明的这些实施方案可以被单独地或总地用术语“发明”来表示,这仅仅是为了方便,并且如果事实上公开了超过一个的发明,不是要自动地限制该应用的范围为任何单个发明或发明构思。

23.需要说明的是,在不冲突的情况下本发明实施例中的各技术特征均可以相互结合。

24.本发明实施例中公开了一种移印设备,具体地,如图1,图1为本发明实施例中移印设备的结构示意图,该移印设备,包括:油墨盅1、印版台2和光固化组件3;其中,印版台2上设有凹版4;上墨时,油墨盅1倒扣在印版台2上,贴着印版台2的表面通过凹版4的区域,从而实现对凹版4的上墨。进一步的,印版台2上设有凹槽5,该凹槽5用以容纳由光固化树脂形成的凹版4;光固化组件3用以向凹槽5内的光固化树脂提供图案化的光线照射,而经过光线照射后的、固化后的光固化树脂形成与目标图案相应的凹版4。

25.需要说明的是,本发明实施例中经过光线照射后固化的光固化树脂的图案则与所述目标图案相反,未固化的光固化树脂的图案与所述目标图案一致,并通过去除未固化的光固化树脂,形成与所述目标图案一致的凹陷区域,从而利用该凹陷区域容纳相应图案(即目标图案)的油墨进行移印;而提供图案化的光线照射则与目标图案相反,与固化后的光固化树脂一致。

26.具体地,光固化组件3可以选用lcd光固化组件、dlp光固化组件或sla光固化组件

实现图案化的光线照射;在另一些实施例中,亦可选用光源配合传统掩模实现图案化的光线照射。其中,lcd光固化技术是通过光源配合lcd屏构成的数码掩模实现光的图案化,其组件至少包括光源31和透光的lcd屏32,该lcd屏可通过电子控制实现目标像素点位的透光或遮光,从而可以达到数字掩模的效果;dlp光固化技术是直接通过光投影的方式实现光的图案化,sla光固化技术是通过控制激光扫描实现光的图案化,dlp光固化组件和sla光固化组件可参照dlp打印技术、sla打印技术。该实施例中lcd、dlp或sla光固化技术相对于传统掩模板而言,由于其通过数字电子驱动,因此可以软件控制实现光的图案化,无需制版工序,可极大的提升电路制作效率,并且可以满足用户个性化的电路设计需求。

27.如图2所示,向印版台2的凹槽5内填入光固化树脂6,然后通过光固化组件3对凹槽5内的光固化树脂6进行图案化的光线照射,从而形成固化后的光固化树脂61,以及未固化的光固化树脂62,移除未固化的光固化树脂62,剩余固化后的光固化树脂61,形成凹版4。

28.其中,以lcd光固化组件为例,lcd光固化组件工作时与凹槽5相对,从而使图案化的光线照射与水平面垂直,垂直打在凹槽5内的光固化树脂上。其中,lcd光固化组件可以通过翻转机构或水平导轨等方式实现与凹槽5的相对和移除,以此避免干扰移印头的粘墨。

29.本技术中通过利用光固化树脂配合光固化组件实现移印所需的凹版,用户可自行实现制作,无需通过工厂加工完成,可满足用户的快速化和个性化需求,提供用户体验。

30.在一些实施例中,所述移印设备,还包括:固定基材的承印台、以及架设在所述印版台和所述承印台上方的移印头。其中,移印头可选用硅胶胶头;软硬度可根据实际移印效果进行选择。

31.在一些实施例中,所述移印设备,还包括:擦除组件,用以清除所述凹槽内未固化的光固化树脂。其中,擦除组件可选用刷子、布等擦拭结构,也可以选用裹有浸润布的辊,通过辊在凹槽上反复滚动,将未固化的光固化树脂粘附移除,还有例如通过气/液冲刷(空气、水、与光固化树脂对应的清洗剂等溶剂)清除未固化的光固化树脂。

32.在一些实施例中,所述移印设备,还包括:清除组件,用以清除所述凹槽内固化后的光固化树脂。其中,清除组件不限于使用溶剂的喷枪,通过溶剂溶解固化后的光固化树脂,然后通过手动或相应的机械结构去除溶解后的光固化树脂。该实施例中的清除组件用以待印刷完成后或用户选择的情况下,对由光固化树脂形成凹版进行去除,去除后即可重新执行相应的步骤再次制作其它凹版,满足用户的个性化制作。

33.在一些实施例中,所述移印设备,还包括:挤胶枪,用以向所述凹槽内提供光固化树脂。

34.在一些实施例中,所述移印设备,还包括:刮除组件,用以刮除超出所述凹槽深度的光固化树脂,使凹槽内的光固化树脂与印版台齐平。该实施例中的刮除组件不限于刮刀;刮涂组件工作时,可贴附在印版台上,沿着印版台的表面行进,从而将溢出凹槽的光固化树脂移除。

35.本发明的另一个目的在于提出一种移印方法,以此解决现有技术中存在的问题。

36.如图3所示,所述移印方法,包括:

37.步骤s11、向印版台上的凹槽内灌入光固化树脂,并使所述光固化树脂与所述印版台齐平;

38.步骤s12、向所述凹槽内的光固化树脂提供与目标图形对应的图案化的光线照射;

39.步骤s13、待经过所述光线照射的光固化树脂固化后,清除所述凹槽内未固化的光固化树脂,形成移印用的凹版。

40.其中,该步骤中清除未固化的光固化树脂可通过擦拭、冲洗、冲刷,或上述所列举的清除方式实现。

41.本发明的移印方法中的步骤s12提供与目标图形对应的图案化的光线照射可通过光固化组件3可以选用lcd光固化组件、dlp光固化组件或sla光固化组件实现图案化的光线照射;在另一些实施例中,亦可选用光源配合传统掩模实现图案化的光线照射。具体地,参照上述实施例,在此不再赘述。

42.在一些实施例中,所述移印方法,还包括:步骤s14、待印刷完成之后,去除所述凹槽内固化后的光固化树脂。

43.优选地,本发明还提出了一种移印方法,包括:

44.步骤s21、向印版台上的凹槽内灌入光固化树脂,并使所述光固化树脂与所述印版台齐平;

45.步骤s22、向所述凹槽内的光固化树脂提供与目标图形对应的图案化的光线照射;

46.步骤s23、待经过所述光线照射的光固化树脂固化后,清除所述凹槽内未固化的光固化树脂,形成移印用的凹版;

47.步骤s24、控制油墨盅向凹版内进行上墨;

48.步骤s25、控制移印头接触凹版并进行粘墨;

49.步骤s26、控制移印头将油墨转移至承印物上;

50.步骤s27、待印刷完成之后,去除所述凹槽内固化后的光固化树脂。

51.本发明实施例中的移印设备和移印方法,可以满足塑胶、玩具、玻璃、金属、陶瓷、电子、ic封等上的印刷,又或者规则或异型件上的印刷;优选地,本发明实施例中的移印设备和移印方法配合相应的导电油墨制作印制电路。

52.具体地,本发明实施例中的导电油墨不限于低熔点金属、低熔点金属与高熔点金属的混合浆料、低熔点金属与高分子材料的混合浆料、高熔点金属与高分子材料的混合浆料、低熔点金属、高熔点金属与高分子材料的混合浆料;在一些其它实施例中,亦可以通过非金属导电材料替换上述混合浆料中的低熔点金属和/或高熔点金属。其中,低熔点金属的熔点不超过300摄氏度,例如镓、镓铟合金、镓铟锡合金、铟锡合金等;高熔点金属的熔点不低于500摄氏度,例如铜、金、镍、银、银包铜等。

53.优选地,本发明实施例提供了一种导电油墨,具体地,导电油墨包括:导电银浆和液态金属(熔点低于室温的低熔点金属,如镓铟合金、镓铟锡合金、镓铟锡锌合金等),其中,导电油墨中,液态金属与导电银浆的重量比为:1:30~30:1,液态金属的熔点低于室温;在制备导电油墨的过程中,将具有流动性的导电银浆和处于液态的液态金属均匀混合。

54.示例性地,上述导电油墨中,液态金属与导电银浆的重量比为1:30、1:25、1:20、1:15、1:10、1:5、1:3,1:2,2:3,4:5,1:1,5:4,3:2,2:1、3:1、5:1、10:1、15:1、20:1、25:1或者30:1。

55.需要说明的是,以上所述的导电银浆为有机聚合物银导电油墨,其通过烘干或固化可形成薄膜,其中有机聚合物作为粘接相,上述有机聚合物为树脂。导电银浆中必然含有银粉、树脂、溶剂和助剂(如分散剂、流平剂、防氧剂、稳定剂等),导电银浆中银粉的质量分

数可以为40%~90%,如40%、50%、60%、70%或者80%。

56.以上所述的液态金属为熔点在室温以下的金属单质或者合金。可选地,液态金属为镓铟共晶合金(熔点为15.5℃)、镓铟锡共晶合金(熔点为11℃)或者镓铟锡锌共晶合金(熔点为9℃)。当然,在不明显影响液态金属的性能“如流动性和表面张力”的前提下,液态金属中也可以掺有适量的金属颗粒或非金属颗粒等。

57.发明人发现,液态金属与导电银浆混合得到导电油墨后,导电油墨中的树脂(由导电银浆提供)越多,导电油墨的稳定性越好,越不易分层,使得工艺操作的容错率越高。增加导电油墨中的树脂含量的主要途径有:增加导电油墨中导电银浆的含量,但若导电银浆的含量过高,则会使得其中液态金属的含量过少,由导电油墨制作得到的线路的柔性和可拉伸性均较差,无法满足需求。

58.另外,发明人还发现,若导电油墨中的液态金属的含量过多,则会使得导电油墨仍然具有较大的表面张力,无法应用于多种生产工艺(如丝网印刷、移印、钢网印刷等印刷工艺)中,且对基材具有很大的选择性。

59.在综合考虑以上各因素之后,本发明实施例中选择之前所述的液态金属与导电银浆的重量比,以使得本发明实施例中的导电油墨具有较好的综合性能。

60.使用此导电油墨制作线路时,只需要先通过印刷工艺在基材上形成图案,然后在适当温度下进行烘干即可,在烘干过程中导电银浆中的助剂挥发,导电银浆固化,由于烘干的温度必然高于室温,因此,在制作完成的线路中液态金属仍然处于液态。

61.其中,若使用导电银浆直接制作线路,则线路的柔性和可拉伸性均较差。而若使用纯液态金属制作线路,则由于纯液态金属的表面张力极大,无法应用于多种生产工艺(如丝网印刷、移印、钢网印刷等印刷工艺)中,且对基材具有很大的选择性。若使用掺有导电颗粒(如银包铜粉、镍粉、铜粉等)后的液态金属,则由于上述液态金属的均一度不高、流动性差,且挤压后液态金属会重新汇聚又体现出较大的表面张力,仍然无法满足需求。

62.而本发明实施例提供的上述导电油墨中液态金属的熔点低于室温,即在室温下液态金属呈液态,使得使用以上导电油墨制成的线路具有较好的柔性。另外,在上述导电油墨的内部结构中,导电银浆中的银粉和液态金属相互搭接,在对由上述导电油墨制成的线路进行拉伸时,导电银浆中的树脂可被拉伸,另外由于液态金属呈液态,其在拉伸过程中可以具有很大的变形量,进而保证液态金属与导电银浆中的银粉之间相互连接,使线路继续导电,因此,上述线路还具有较好的可拉伸性,基于此,使用该导电油墨制成的线路具有较好的柔性和可拉伸性,适用于柔性电子领域中。另外,上述导电油墨的表面张力较低,可以适用于多种生产工艺(如丝网印刷、移印、钢网印刷等印刷工艺)中,且对基材的选择性小。

63.使用上述导电油墨可以在pi(聚酰亚胺)、pvc(聚氯乙烯)、pu(聚氨酯)、tpu(热塑性聚氨酯)、tpv(热塑性橡胶)、pet(聚对苯二甲酸乙二酯)、sps(对位性聚苯乙烯)、硅胶等柔性基材上制作线路。上述基材中pu、tpu、tpv和硅胶具有可拉伸性,硅胶和pu的可拉伸性很好,pi、pvc、pet和sps不可拉伸,但具有柔性。在另一些实施例中,亦可在木材、石材、金属、玻璃、塑料、纸等材质上印制。

64.本发明的再一个目的在于提出一种印制电路,该印制电路可通过上述移印设备或移印方法实现获得,即该实施例中凹版的凹陷图案与目标电路对应。

65.优选地,本发明提供一种移印设备,该移印设备100,包括:机架101、印版台102、承

印台103、导轨横梁104、移印头105、z轴运动机构106、油墨盅(未示出)、光固化组件107;其中,印版台102和承印台103设于机架101的工作面上,移印头105设于z轴运动机构106上,z轴运动机构106设于导轨横梁104上,导轨横梁104通过机架101架设在印版台102和承印台103上;油墨盅设于印版台102上;印版台102上开设有容纳凹版的凹槽108;光固化组件107通过翻转机构固定在机架101上,当其翻折成水平状态时,与印版台102上的凹槽108相对,当其处于竖直状态时,则为收纳模式,避免占据空间影响移印头的作业运动。光固化组件107选用lcd光固化组件,其包括一光源和lcd透光屏,lcd透光屏通过软件控制实现各点像素的透光或遮光。

66.工作时,首先用户控制向印版台102中的凹槽108内灌入光固化树脂,然后刮除溢出凹槽的部分,使光固化树脂与印版台102齐平;然后翻转光固化组件107,使其处于水平状态,并与印版台102的凹槽108竖直相对,控制光固化组件107根据输入的目标图形对其下方的光固化树脂提供相应的图案化的光线照射,待经过光线照射的光固化树脂完成固化后,关闭光固化组件107,并使其翻转恢复至竖直状态;然后移除凹槽内未固化的光固化树脂,此时用户所需的凹版的制备完成;通过控制油墨盅向凹槽内的凹版进行上墨,在通过导轨横梁104与z轴运动机构106驱使移印头105完成在凹版上的粘墨,以及向基材上的转印。当用户需要更换凹版时,向凹槽内提供溶解该光固化树脂的溶剂,并清洁移除,并重新按照上述方式制作其所需的新凹版。

67.本领域技术人员还应当理解,结合本文的实施例描述的各种说明性的逻辑框、模块、电路和算法步骤均可以实现成电子硬件、计算机软件或其组合。为了清楚地说明硬件和软件之间的可交换性,上面对各种说明性的部件、框、模块、电路和步骤均围绕其功能进行了一般地描述。至于这种功能是实现成硬件还是实现成软件,取决于特定的应用和对整个系统所施加的设计约束条件。熟练的技术人员可以针对每个特定应用,以变通的方式实现所描述的功能,但是,这种实现决策不应解释为背离本公开的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。