1.本发明涉及医用高分子材料领域,尤其涉及一种生物可降解栓塞微球及制备方法。

背景技术:

2.近年来,随着医学介入技术的发展,微球栓塞剂发展迅速且应用范围广,聚乙烯醇栓塞微球、改性透明质酸钠微球、壳聚糖微球、海藻酸钠微球、白蛋白微球应运而生。每一种微球产品可具有不可降解、可降解、保湿性、弹性强或者顺应性等理化优势,也展现出在肿瘤栓塞、医美行业、药物包埋等领域具有广阔的应用前景。壳聚糖作为一种天然的亲水性阳离子聚合物,具有良好的抗菌性、生物相容性、可生物降解等特点,这些特征使壳聚糖成为药物的主要载体,使得壳聚糖负载药物的肿瘤特异性显著增强,肿瘤生长抑制效率明显高于游离药物。但其微球力学性能较差,表现出易碎、形变不可恢复、可压缩性比例低、吸水率等不足。而透明质酸作为一种高分子多糖,在细胞外基质中含量丰富,有助于组织的水动力学和稳态,且带负电荷基团,具有吸水性高、保湿因子强、介导细胞增殖、分化和调节免疫等多种生理功能。因此壳聚糖与透明质酸的互相改性修饰结合,可以制备出具有优异物理性能、生物性能的可降解新型栓塞微球。

3.然而目前栓塞微球具有以下不足:(1)市场上可载药的聚乙烯醇栓塞微球作为高分子材料,属于不可降解,永久植入,一旦栓塞治疗效果未达到临床目标,下一步需要手术切除病灶,从而大大增加病人痛苦。因此需开发一种可载药、生物可降解的新型栓塞微球。(2)单一的壳聚糖微球或者透明质酸微球,其力学性能较差,经导管输送后易碎,且弹性性能不足,能承受血流的冲击,限制其临床应用;(3)传统壳聚糖微球或者透明质酸微球的制备方法采用乳化交联的方法,制备粒径范围宽且10um以下尺寸微球较多,大大增加临床的风险控制。同时传统方法制备微球的圆度较差、不规则形状颗粒较多等问题,由于采用乳化搅拌的方法,微球尺寸大小也无法得到精确调控,这些因素也降低了可降解栓塞微球进行产业化、临床化的障碍。

4.因此,本领域的技术人员致力于开发一种生物可降解栓塞微球,满足生物可降解的需求。

技术实现要素:

5.有鉴于现有技术的上述缺陷,本发明所要解决的技术问题是:提供一种具有生物可降解、良好力学性能、可载化疗药、粒径分布均匀的栓塞微球。

6.为实现上述目的,本发明提供了一种生物可降解栓塞微球,包括微球基质、稳定剂、交联剂、油溶性溶剂和表面活性剂,所述微球基质为生物可降解的壳聚糖和透明质酸,所述壳聚糖为带正电荷的阳离子聚合物,所述透明质酸为带负电荷的阴离子聚合物;所述交联剂为含羧基和氨基基团。

7.进一步地,所述微球基质为壳聚糖和透明质酸的衍生物,所述交联剂为含羧基和

氨基基团的衍生物。

8.进一步地,所述交联剂优选为1-乙基-3-[3-二甲基氨基丙基]碳化二亚胺盐酸化物(edc)、n-羟基琥珀酰亚胺(nhs)、戊二醛。

[0009]

进一步地,本发明提供了一种生物可降解栓塞微球的制备方法,包括如下步骤:

[0010]

(1)将壳聚糖分散在水溶液中,按照壳聚糖与交联剂1:0.1-10比例投料,搅拌均匀,形成浓度5-20g/l的分散相均相液;

[0011]

(2)将透明质酸分散在ph为4-7酸性体系条件下,搅拌均匀,形成浓度0.2-2g/l的分散相均相液;

[0012]

(3)将表面活性剂、油溶性溶剂按照1:10-100比例配置连续相均相液;

[0013]

(4)将2个分散相与连续相按照1:1-10:2-100流速进样,进行样品的预混合,在微流控十字位置,分散相被剪切形成微滴,再经过管路进行交联聚合形成微球;

[0014]

(5)反应结束后,经过易挥发溶剂的洗涤、过滤、干燥,分筛制备出微球。

[0015]

进一步地,所述步骤(5)还包括:微球灭菌后,通过调控微流控装置对微球进行尺寸与工艺参数调整。

[0016]

进一步地,制备成的微球成品的粒径为40μm、100μm、200μm、500μm或1000μm规格。

[0017]

进一步地,本发明提供了一种制备栓塞微球的微流控装置,所述微流控装置,包括依次连接的进料通道、预混通道、交联聚合通道。

[0018]

进一步地,所述进料通道包括壳聚糖进料微通道、透明质酸进料微通道和连续相进料微通道,所述壳聚糖进料微通道和透明质酸进料微通道分别输送分散相的壳聚糖和透明质酸,所述连续相进料微通道输送连续相的壳聚糖和透明质酸。

[0019]

进一步地,所述预混通道为y型预混合交叉通道,所述y型预混合交叉通道内设置有序排列的纳米柱。

[0020]

进一步地,所述连续相进料微通道与所述交联聚合通道接口处设有十字剪切位置。

[0021]

与现有技术相比,本发明至少具有如下有益技术效果:

[0022]

(1)本发明制备的壳聚糖-透明质酸复合微球具有生物可降解性,同时能够介导细胞增殖、分化和调节免疫等多种生理功能;

[0023]

(2)本发明通过正电荷的壳聚糖与负电荷的透明质酸进行交联聚合,不仅可以加载化疗药物,而且大大提高微球的力学性能,弹性性能优异,不易发生破碎;

[0024]

(3)取代常规的搅拌乳化交联技术,采用微流控操控流体技术,制备微球的圆度良好,且微球的粒径分布均匀;

[0025]

(4)本发明的微流控装置,其分为进料通道、预混通道、反应通道、成形通道,进料通道可改变进样比例,能够快速调节制备微球水凝胶微球的表面电荷及成分比例,制备出不同性能的壳聚糖-透明质酸复合微球。

[0026]

以下将结合附图对本发明的构思、具体结构及产生的技术效果作进一步说明,以充分地了解本发明的目的、特征和效果。

附图说明

[0027]

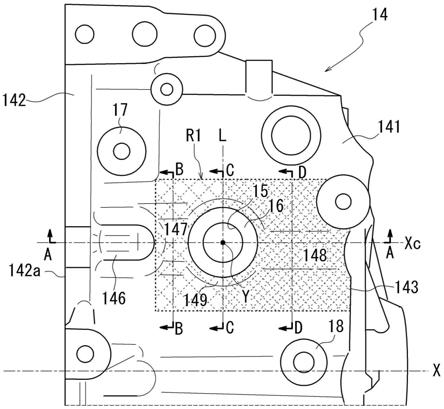

图1是本发明微流控装置结构示意图;

[0028]

图2是本发明100um可降解的壳聚糖-透明质酸复合微球示意图;

[0029]

其中,1-壳聚糖进料微通道、2-连续相进料微通道、3-透明质酸进料微通道、4-y型预混合交叉通道、5-十字剪切位置、6-交联聚合通道。

具体实施方式

[0030]

以下参考说明书附图介绍本发明的优选实施例,使其技术内容更加清楚和便于理解。本发明可以通过许多不同形式的实施例来得以体现,本发明的保护范围并非仅限于文中提到的实施例。

[0031]

在附图中,结构相同的部件以相同数字标号表示,各处结构或功能相似的组件以相似数字标号表示。附图所示的每一组件的尺寸和厚度是任意示出的,本发明并没有限定每个组件的尺寸和厚度。为了使图示更清晰,附图中有些地方适当夸大了部件的厚度。

[0032]

生物可降解的新型栓塞微球包括包括微球基质、稳定剂和交联剂,微球基质为生物可降解的壳聚糖与透明质酸及其衍生物;壳聚糖为带正电荷的阳离子聚合物,透明质酸为带负电荷的阴离子聚合物;交联剂可用选含羧基和氨基基团及其衍生物,可为酰胺键的形成提供了中性连接,优选1-乙基-3-[3-二甲基氨基丙基]碳化二亚胺盐酸化物(edc)、n-羟基琥珀酰亚胺(nhs)、戊二醛等交联剂。

[0033]

可降解栓塞微球的合成通过选择壳聚糖与透明质酸进行交联聚合,利用微流控技术实现一步法制备可降解栓塞微球,微流控装置如图1所示,包括壳聚糖进料微通道1、透明质酸进料微通道3、连续相进料微通道2、y型预混合交叉通道4、十字剪切位置5、交联聚合通道6。微流控装置所需的整个反应体系由分散相和连续相组成,分散相中以壳聚糖、透明质酸、交联剂、稳定剂等组成。连续相中以油溶性溶剂、表面活性剂等组成。再通过动力源将将分散相通过微流控装置预混合、被剪切分散在连续相中,再通过原位交联聚合,成形,制备出微球产品。具体的,对于壳聚糖进料微通道1通过注射泵、压力泵等设备,将壳聚糖分散相连续稳定输送至进料口,同样对于透明质酸进料微通道3通过注射泵、压力泵等设备,将壳聚糖分散相连续稳定输送至进料口。对于连续相进料装置2选用恒流泵、压力泵等动力源装置,连续稳定进料,其流速较大。y型预混合交叉通道4主要将壳聚糖与透明质酸进行充分混合且时间要求短,避免凝固现象,其中涵盖有序排列的纳米柱进行交换,达到充分混合效果。十字剪切位置5对于连续相将分散相剪切成单个粒径均匀的微球形态,同时可通过调节该处十字器件的尺寸,可以制备不同规格粒径微球。交联聚合通道6用于微球交联聚合,由于微球制备在毫秒级别,因此为后续微球在管路里流动过程中进行原位交联聚合。

[0034]

可生物降解的新型栓塞微球的制备步骤如下:

[0035]

(1)将壳聚糖分散在水溶液中,按照壳聚糖与交联剂1:0.1-10比例投料,搅拌均匀,形成浓度5-20g/l的分散相均相液。

[0036]

(2)将透明质酸分散在ph为4-7酸性体系条件下,搅拌均匀,形成浓度0.2-2g/l的分散相均相液。

[0037]

(3)将表面活性剂(司盘80、吐温80等)、油溶性溶剂(石蜡、酯类等溶剂)按照1:10-100比例配置连续相均相液。

[0038]

(4)将2个分散相与连续相按照1:1-10:2-100流速进样,进行样品的预混合,在微流控十字位置,分散相被剪切形成微滴,再经过管路进行交联聚合形成微球。

[0039]

(5)反应结束后,经过易挥发溶剂的洗涤、过滤、干燥,分筛制备出微球,再经过灭菌,通过调控微流控装置尺寸与工艺参数,制备出粒径分布均匀的40μm、100μm、200μm、500μm和1000μm等规格的可降解壳聚糖-透明质酸复合微球产品。

[0040]

实施例

[0041]

称取1g壳聚糖于烧杯中,加入1l纯化水,放置于磁力搅拌器上,转速200r/min,搅拌30min,再加入0.2g edc/nhs交联剂,继续搅拌30min,转移至分散相物料瓶。称取0.5g透明质酸分散在盐酸调节好的ph为5的酸性水溶液,搅拌均匀,转移至分散相物料瓶。将表面活性剂吐温80分散在石蜡溶剂中,形成浓度5%的连续相溶液,转移至连续相分散瓶中。

[0042]

将物料瓶、管路、压力泵、流量计等装置连接,设置壳聚糖均相液流速2ul/min,透明质酸均相液流速5ul/min,石蜡连续相流速150ul/min,十字剪切尺寸为60um,启动装置,可连续稳定制备出微球,其生产速率约20个/s。生产微球在管路中快速原位交联聚合,再接收至烧杯中,反应结束后,经过易挥发溶剂的洗涤、过滤、干燥,制备出微球,再经过灭菌,制备目标100um产品,通过10x显微镜观察微球结构如图2所示。

[0043]

以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术无需创造性劳动就可以根据本发明的构思作出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。