1.本发明涉及高分子阻燃材料技术领域,具体涉及一种含磷阻燃共聚芳酯及其制备方法。

背景技术:

2.随着人民生活质量的不断提高,人民在居家、旅行等方面对于安全的重视不断增加,其中对于材料阻燃性能的要求也是日益突出,主要体现在家具用品、汽车、电器等的使用方面;而传统的阻燃材料里含有一定比例的卤素添加剂,来达到阻燃效果;但是这种阻燃材料在燃烧的过程中会产生有毒气体,危害环境以及人民健康。为了解决上述问题,制备一种既可以提高材料热稳定性和溶解性,又可以实现环保的阻燃材料变得尤为重要。

3.聚芳酯,英文简称par,其分子结构主要是由芳环和酯键构成的。聚芳酯材料因其突出优异的性能,如优异的机械性能、耐有机溶剂腐蚀性等,在机械、电子、航空、航天等领域得到广泛应用。然而,商品化的聚芳酯材料劣势在于热稳定性有限且溶解相对较差,从而限制其许多方面的应用。

4.发明专利cn102675616a公开了一种含磷聚芳酯的制备方法,是由芳香族含磷双酚和芳香族二甲酸通过熔融缩聚制备,该制备方法采用熔融聚合,需要在高温高真空的反应条件,该方法对反应单体配比要求严格,并且会存在体系粘度过大,物料不均匀,易产生副反应的问题,并且聚合物分子量分布较宽,造成产品的性能不稳定,导致加工成本和设备成本增加,很难实现工业化批量生产。

5.发明专利cn1110408021a公开了一种高强度耐水解高流动性聚芳酯的制备方法,采用界面聚合的方法,将酰胺结构引入聚芳酯分子链中,改善聚芳酯的流动性;《新型含磷聚芳酯的合成与表征》公开了对苯二甲酰氯、双酚a 和含磷双酚单体dopo-hq为原料合成含磷聚芳酯。上述两种制备方法中均未考虑到碱对反应体系的影响,造成聚芳酯分子量偏低,影响聚芳酯产品的最终性能。

6.因此仍旧需要对影响聚芳酯分子量的各种因素展开研究,进而得到高分子量、良好溶解性且环保的含磷阻燃共聚芳酯,并提供相应的制备方法。

技术实现要素:

7.本发明的目的在于提供了一种高分子量、良好溶解性且环保的含磷阻燃共聚芳酯。

8.本发明的另一目的在于提供这种含磷阻燃共聚芳酯的制备方法。

9.为实现上述发明目的,本发明采用如下的技术方案:

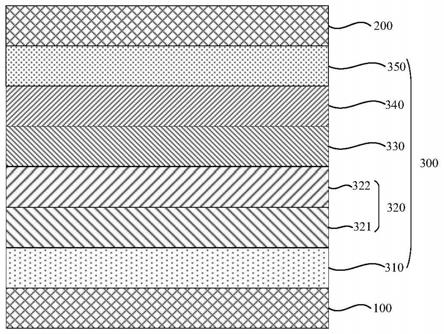

10.一种含磷阻燃共聚芳酯,其特征在于,所述含磷阻燃共聚芳酯的单元结构式为:

[0011][0012]

其中x1、x2、y1、y2各自独立地,x1选自以下结构中的任一种:

[0013][0014]

x2选自中的任一种,其中r1选自

ꢀ-

h,-ch3,-och3,中的任一种;

[0015]

y1,y2选自中的任一种。

[0016]

在一个具体的实施方案中,所述含磷阻燃共聚芳酯的聚合度为1~1000。

[0017]

本发明的另一方面,前述的含磷阻燃共聚芳酯的制备方法,其特征在于,包括以下步骤:

[0018]

(1)将双酚型单体、含磷双酚单体及其衍生物、碱、酸吸收剂、以及相转移催化剂溶于去离子水中,配制成水相溶液;

[0019]

(2)将芳香族二酰氯加入到有机溶剂中溶解后形成有机相溶液;

[0020]

(3)将步骤(2)配制好的有机相溶液加入步骤(1)的水相溶液中,并发生界面聚合反应;反应完成后将反应混合物倒入搅拌的乙醇溶液中,过滤并洗涤,真空烘干至恒重,得到共聚芳酯产物。

[0021]

在一个具体的实施方案中,步骤(1)中所述的双酚型单体与含磷双酚单体及其衍生物的摩尔之和与碱的摩尔比是1:1.96~1:2.2;所述的双酚型单体与含磷双酚单体及其衍生物的摩尔之和与酸吸收剂的摩尔比是1:0.001~1:0.01;所述的双酚型单体与含磷双酚单体及其衍生物的摩尔之和与相转移催化剂的摩尔比是1:0.001~1:0.2;所述的双酚型单体与含磷双酚单体及其衍生物的摩尔比为1:9~9:1。

[0022]

在一个具体的实施方案中,步骤(2)中所述的双酚型单体与含磷双酚单体及其衍生物的摩尔之和与芳香族二酰氯的摩尔比是1:0.96~1:1.05。

[0023]

在一个具体的实施方案中,所述的双酚型单体选自双酚a、六氟双酚a、双酚s、双酚芴、联苯二酚、对苯二酚、间苯二酚中的一种或两种。

[0024]

在一个具体的实施方案中,所述的含磷双酚单体选自以下含磷双酚单体中的任一种:

[0025][0026]

在一个具体的实施方案中,所述步骤(1)中的碱选自氢氧化钠、氢氧化钾、氢氧化铯、氢氧化钡、四甲基氢氧化铵中的任一种或两种;所述的酸吸收剂选自三乙胺、碳酸钠、碳酸钾、碳酸铯、吡啶中的任一种;所述的相转移催化剂选自四甲基氯化铵、苄基三甲基氯化铵、苄基三乙基氯化铵、四丁基氯化铵、四丁基溴化铵、十二烷基三甲基溴化铵、十六烷基三甲基溴化铵、冠醚、二甲氨基吡啶中的任一种。

[0027]

在一个具体的实施方案中,所述步骤(2)中的有机溶剂选自氯仿、二氯甲烷、1,2-二氯乙烷、1,1,2,2-四氯乙烷、环己烷、正己烷、正庚烷、正癸烷、苯、甲苯、氯代苯、硝基苯中的任一种或者几种;所述的芳香族二酰氯选自间苯二甲酰氯、对苯二甲酰氯中的一种或者两种。

[0028]

在一个具体的实施方案中,所述步骤(3)中的反应温度为0~80℃;反应时间为0.5~3h;所述洗涤为先后用去离子水和乙醇洗涤;真空烘干温度为 80~100℃。

[0029]

本发明与现有技术相比,具有以下有益效果:

[0030]

(1)本发明以双酚型单体和含磷双酚单体为原料,与芳香族二甲酰氯采用界面缩聚的方法将含磷基团引入聚芳酯结构中,从而在提高聚芳酯的溶解性、提高其加工性能的同时,还起到了环保阻燃效果。

[0031]

(2)本发明在界面聚合法合成含磷阻燃共聚芳酯的过程中,加入微量酸吸收剂,从而调节整个聚合过程的ph值,促进界面聚合反应正向进行,有利于提高聚合物分子量,进而提高共聚芳酯的产品性能。

[0032]

(3)本发明的含磷阻燃共聚芳酯的制备方法,无需高温高压条件,采用界面缩聚的方法,方法简单、容易操作、快速,所用溶剂沸点低,易回收,可减少大规模工业化成本,有利于大规模工业化生产。

具体实施方式

[0033]

为了更好地理解本发明的技术方案,下面的实施例将对本发明所提供的方法予以进一步的说明,但本发明不限于所列出的实施例,还应包括在本发明的权利要求范围内其他任何公知的改变。

[0034]

本发明的一种含磷阻燃共聚芳酯,具有如下重复结构单元,即具有如下单元结构式的重复的结构单元:

[0035][0036]

式(1)结构单元的重复数量(即共聚物的“聚合度”)不是越多越好,不同聚合度的聚合物拥有不同的材料加工性能和其他方面的性能。本发明优选地,所述共聚芳酯的聚合度为100~1000,此时,在保持聚芳酯原本优异特性的同时,还提高了共聚芳酯的溶解性和阻燃效果,有利于共聚芳酯材料的加工和后处理。在不同单体聚合而成的聚合物中,聚合度可以通过聚合物分子量和重复单元的分子量通过理论计算得到,而聚合物分子量与聚合物的特性粘度正相关,特性粘度越大,说明聚合物分子量越大。当重复单元相同时,特性粘度越高,说明聚合物分子量越大,也说明聚合度也越大。

[0037]

在式(1)的结构单元中,x1、x2、y1、y2各自独立地选自不同的基团,其中,x1选自以下结构中的任一种:

[0038][0039]

x2选自中的任一种,其中r1选自

ꢀ-

h,-ch3,-och3,中的任一种;

[0040]

y1,y2选自中的任一种。

[0041]

即x2选自一种含磷基团,再根据x1、y1、y2选择前述不同的基团,得到不同结构单元的共聚芳酯。这种结构相同,但其中部分链段基团不同的共聚芳酯呈现出大体相同的材料性能。具体地,在制备过程中,选择不同的单体即可得到本发明的不同结构单元的共聚芳酯。具体如下:

[0042]

一种含磷阻燃共聚芳酯的制备方法,该方法包括以下步骤:

[0043]

(1)将双酚型单体、含磷双酚单体、碱、酸吸收剂以及相转移催化剂溶于去离子水中,配制成水相溶液。

[0044]

(2)将芳香族二酰氯,加入到有机溶剂中溶解后形成有机相溶液。

[0045]

(3)将步骤(2)配制好的有机相溶液加入(1)中的水相溶液,二者在0~80℃下反应0.5~3h后,停止反应;将反应混合物倒入搅拌的乙醇溶液中,过滤并先后用去离子水和乙醇洗涤,真空烘箱80~100℃烘干至恒重,得到共聚芳酯产物。

[0046]

所述的双酚型单体与含磷双酚单体的摩尔之和与碱的摩尔比是 1:1.96~1:2.2,优选1:2;所述的双酚型单体与含磷双酚单体的摩尔之和与相转移催化剂的摩尔比是1:0.001~1:0.5,优选1:0.05;所述的双酚型单体与含磷双酚单体的摩尔之和与芳香族二甲基酰氯的摩尔比是1:0.96~1:1.05,优选1:1.01。另外,所述的双酚型单体与含磷双酚单体

的摩尔比为1:9~9:1。

[0047]

具体地,所述的双酚型单体为双酚a、六氟双酚a、双酚s、双酚芴、联苯二酚、对苯二酚、间苯二酚的一种或两种。

[0048]

所述的含磷双酚单体为以下结构单体的一种:

[0049][0050]

所述的碱选自氢氧化钠、氢氧化钾、氢氧化铯、氢氧化钡、四甲基氢氧化铵中的一种或两种,优选为氢氧化钾;所述的酸吸收剂为三乙胺、碳酸钠、碳酸钾、碳酸铯、吡啶中的一种,优选为三乙胺;所述的相转移催化剂为四甲基氯化铵、苄基三甲基氯化铵、苄基三乙基氯化铵、四丁基氯化铵、四丁基溴化铵、十二烷基三甲基溴化铵、十六烷基三甲基溴化铵、冠醚、二甲氨基吡啶中的一种,优选为十二烷基三甲基溴化铵。

[0051]

所述的有机溶剂为氯仿、二氯甲烷、1,2-二氯乙烷、甲苯、1,1,2,2-四氯乙烷、环己烷、正己烷、正庚烷、正癸烷、氯代苯、硝基苯中的一种或者几种混合溶剂,优选为二氯甲烷;所述的芳香族二甲基酰氯为间苯二甲酰氯、对苯二甲酰氯的一种或者两种。

[0052]

所述的界面聚合反应的反应温度为0~80℃,优选30℃;反应时间为0.5~3h,优选2h。

[0053]

对于界面聚合反应来说,反应体系的ph值对聚合速率和聚合程度有很大的影响,因为界面聚合是水油两相共存的聚合体系,反应过程中酰氯基团在碱性条件下会发生分解,进而造成反应体系ph值发生改变,从而抑制反应的正相进行。

[0054]

而本发明采用界面聚合的方法制备含磷阻燃共聚芳酯,将含磷双酚结构引入聚芳酯的结构中,通过调节含磷双酚单体的比例和其它各影响因素,同时体系中加入微量的酸吸收剂,来调节反应的ph值,从而促进反应的正相进行,提高聚合分子量;在保持聚芳酯优异特性的同时,提高聚芳酯的溶解性和阻燃效果,有利于聚芳酯材料的加工和后处理;并且界面缩聚法制备含磷阻燃共聚芳酯,方法简单、容易操作、快速,所用溶剂沸点低,易回收,可减少大规模工业化成本。

[0055]

下面通过几个更具体的实施例进一步说明本发明,这仅为了实例说明,并不对本发明构成任何限制。

[0056]

实施例和对比例中所用原料均为市售,纯度均在99%以上;所用试剂均为市售试

剂,分析纯。

[0057]

采用的测试方法如下:

[0058]

溶解性测试:称取0.01g经过干燥处理的聚合物,加入到装有1ml溶剂(氯仿、二甲基亚砜(dmso)、n,n-二甲基乙酰胺(dmac)、n-甲基吡咯烷酮(nmp)) 的试管中,室温下静置两小时,观察其溶解情况。

[0059]

特性粘度测试:以二氯甲烷为溶剂配置0.2g/dl的溶液,在25℃下用乌氏粘度计测试特性粘度。

[0060]

极限氧指数测试:以二氯甲烷为溶剂,将聚合物制成薄膜按照标准程序测试聚合物的极限氧指数(loi)。

[0061]

实施例1

[0062]

(1)将1mmol 10-(2,5-二羟基苯基)-10-氢-9-氧杂-10-磷杂菲-10-氧化物 (dopo-hq)、9mmol双酚a和20mmol氢氧化钠加入三口烧瓶中,加入0.5mmol 苄基三乙基氯化铵,然后再加入一至两滴三乙胺、40ml去离子水,均匀搅拌至澄清透明溶液。

[0063]

(2)将7mmol间苯二甲酰氯和3mmol对苯二甲酰氯溶于40ml氯仿中,得到有机相溶液。

[0064]

(3)将步骤(2)得到的有机相溶液倒入步骤(1)得到的水相溶液中,快速搅拌,在30℃下反应2h,停止反应,将反应液倒入搅拌的乙醇溶液中,过滤并先后用去离子水和乙醇洗涤,真空烘箱80℃烘干至恒重,得到白色絮状产物,即为含磷阻燃共聚芳酯。

[0065]

产品结构式如式所示:

[0066][0067]

测试结果为:产物在室温下均能溶解于氯仿、dmso、dmac、nmp等有机溶剂;特性粘度为[η]=1.45dl/g;loi为41.5%。

[0068]

实施例2

[0069]

(1)将2mmol 10-(2,5-二羟基苯基)-10-氢-9-氧杂-10-磷杂菲-10-氧化物 (dopo-hq)、8mmol双酚a和20mmol氢氧化钾加入三口烧瓶中,加入0.1mmol 苄基三乙基氯化铵,然后再加入一至两滴三乙胺、80ml去离子水,均匀搅拌至澄清浅黄色透明溶液。

[0070]

(2)将7mmol间苯二甲酰氯和3mmol对苯二甲酰氯溶于40ml二氯甲烷中,得到有机相溶液。

[0071]

(3)将步骤(2)得到的有机相溶液倒入步骤(1)得到的水相溶液中,快速搅拌,在25℃下反应4h,停止反应,将反应液倒入搅拌的乙醇溶液中,过滤并先后用去离子水和乙醇洗涤,真空烘箱80℃烘干至恒重,得到白色絮状产物,即为含磷阻燃共聚芳酯。

[0072]

产品结构式如式所示:

[0073][0074]

测试结果为:产物在室温下均能溶解于氯仿、dmso、dmac、nmp等有机溶剂;特性粘度为[η]=1.7dl/g;loi为43.7%。

[0075]

实施例3

[0076]

(1)将1mmol双(4-羟基苯基)苯基氧化膦、9mmol双酚s和20mmol氢氧化钾、0.05mmol十六烷基三甲基溴化铵、然后加入一至两滴三乙胺、100ml去离子水加入到带有机械搅拌装置的250ml三口烧瓶中,均匀搅拌至澄清透明溶液。

[0077]

(2)将10mmol间苯二甲酰氯溶于50ml环己烷中,得到有机相溶液。

[0078]

(3)将步骤(2)得到的有机相溶液倒入步骤(1)得到的水相溶液中,快速搅拌,在50℃下反应2h,停止反应,将反应液倒入搅拌的乙醇溶液中,过滤并先后用去离子水和乙醇洗涤,真空烘箱80℃烘干至恒重,得到白色絮状产物,即为含磷阻燃共聚芳酯。

[0079]

产品结构式如式所示:

[0080][0081]

测试结果为:产物在室温下均能溶解于氯仿、dmso、dmac、nmp等有机溶剂;特性粘度为[η]=0.77dl/g;loi为40.8%。

[0082]

实施例4

[0083]

(1)将2mmol双(4-羟基苯基)氧化膦、8mmol六氟双酚a、20mmol氢氧化钾、0.5mmol二甲氨基吡啶,然后再加入一至两滴三乙胺,50ml去离子水加入到带有机械搅拌装置的250ml三口烧瓶中,均匀搅拌至澄清浅黄色透明溶液。

[0084]

(2)将10mmol对苯二甲酰氯溶于80ml二氯甲烷中,得到有机相溶液。

[0085]

(3)将步骤(2)得到的有机相溶液倒入步骤(1)得到的水相溶液中,在30℃下反应3h,停止反应,将反应液倒入搅拌的乙醇溶液中,过滤并先后用去离子水和乙醇洗涤,真空烘箱80℃烘干至恒重,得到白色絮状产物,即为含磷阻燃共聚芳酯。

[0086]

产品结构式如式所示:

[0087][0088]

测试结果为:产物在室温下均能溶解于氯仿、dmso、dmac、nmp等有机溶剂;特性粘度为[η]=0.54dl/g;loi为40.2%。

[0089]

实施例5

[0090]

(1)将3mmol双(4-羟基苯基)甲基氧化膦、7mmol联苯二酚、20mmol氢氧化铯、0.1mmol四丁基溴化铵,然后再加入一至两滴三乙胺,40ml去离子水加入到带有机械搅拌装置的250ml三口烧瓶中,均匀搅拌至澄清透明溶液。

[0091]

(2)将3mmol间苯二甲酰氯和7mmol对苯二甲酰氯溶于40ml甲苯中,得到有机相溶液。

[0092]

(3)将步骤(2)得到的有机相溶液倒入步骤(1)得到的水相溶液中,在45℃下反应3h,停止反应,将反应液倒入搅拌的乙醇溶液中,过滤并先后用去离子水和乙醇洗涤,真空烘箱80℃烘干至恒重,得到白色絮状产物,即为含磷阻燃共聚芳酯。

[0093]

产品结构式如式所示:

[0094][0095]

测试结果为:产物在室温下均能溶解于氯仿、dmso、dmac、nmp等有机溶剂;特性粘度为[η]=0.52dl/g;loi为40%。

[0096]

实施例6

[0097]

(1)将2mmol双(4-羟基苯基)甲氧基氧化膦、8mmol对苯二酚、20.2mmol 氢氧化钠、0.5mmol十二烷基三甲基溴化铵,然后再加入一至两滴三乙胺,40ml去离子水加入到带有机械搅拌装置的250ml三口烧瓶中,均匀搅拌至澄清透明溶液。

[0098]

(2)将1mmol对苯二甲酰氯和9mmol间苯二甲酰氯溶于40ml二氯甲烷中,得到有机相溶液。

[0099]

(3)将步骤(2)得到的有机相溶液倒入步骤(1)得到的水相溶液中,快速搅拌,在30℃下反应3h,停止反应,将反应液倒入搅拌的乙醇溶液中,过滤并先后用去离子水和乙醇洗涤,真空烘箱80℃烘干至恒重,得到白色絮状产物,即为含磷阻燃共聚芳酯。

[0100]

产品结构式如式所示:

[0101][0102]

测试结果为:产物在室温下均能溶解于氯仿、dmso、dmac、nmp等有机溶剂;特性粘度为[η]=1.9dl/g;loi为45%。

[0103]

对比例1

[0104]

聚芳酯的制备方法同实施例1步骤的(2)和(3),只是步骤(1)中不加入三乙胺;得到的含磷阻燃聚芳酯呈白色粉末状,经测试,产物无法溶解在氯仿、dmac、dmso中,只能溶解在nmp中;且特性粘度[η]==0.18dl/g,分子量很小,阻燃性能低于35%。

[0105]

实施例数据表如下:

[0106][0107]

注:溶解性测试“ ”表示可溶,

“-”

表示不溶。

[0108]

由对比例可以看出,酸吸收剂的加入对于该反应至关重要,实施例1与对比例1相比,因为加入酸吸收剂,产品含磷阻燃共聚芳酯的特性粘度和loi 大大提高,溶解性显著改善。这是因为该专利中水相溶液所用到的强碱和酸吸收剂在水中都是显碱性,但是两者在整个界面聚合过程中的原理和作用完全不同,强碱与双酚发生成盐反应以提高双酚单体的活性,从而更易与酰氯基团成键聚合;而酸吸收剂主要为弱碱盐和有机溶剂,其碱性较弱,而且在反应中微量,不参与聚合,只是调节整个反应过程中的ph值,维护整个反应体系的酸碱环境,从而促进界面聚合反应向正向进行,起到促进聚合的作用。其中,共聚芳酯产品的特性粘度越高,说明产品分子量越大;loi极限氧指数越大,说明产品的阻燃性能越好。

[0109]

通过上述实施例以及对比例,可以得出将含磷双酚结构引入聚芳酯的结构中,并且在聚合过程中加入微量酸吸收剂,共聚芳酯的特性粘度大大提升,说明共聚芳酯的分子量有很大程度的提高,得到的含磷阻燃共聚芳酯同时具有优异的阻燃性和溶解性,拓宽了聚芳酯树脂的应用范围。

[0110]

尽管本发明的内容已经通过上述优选实施例作了详细介绍,但应当认识到上述的描述不应被认为是对本发明的限制。本领域技术人员可以理解,在本说明书的教导之下,可对本发明做出一些修改或调整。这些修改或调整也应当在本发明权利要求所限定的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。