1.本发明涉及等离子处理装置以及利用其的等离子处理方法。

背景技术:

2.在专利文献1中,公开了为了使蚀刻处理的成品率提升而精密地检测处理对象的膜的剩余厚度的技术。蚀刻处理对象是具有在基底膜上层叠被处理膜的膜结构的晶片,通过将来自等离子的光照射到膜结构而在膜间的边界、界面部进行反射,从而产生反射光。由于在来自基底膜的反射光与来自被处理膜的反射光之间产生光路差,因此形成干涉光。干涉光的强度对应于伴随着蚀刻的进展而被处理膜的剩余厚度减少这一情况发生变化。因此,在专利文献1公开的技术中,使用将处理中得到的来自晶片的干涉光强度的真实图案数据和预先设为参考用而准备的干涉光强度的真实图案数据比较的结果,来算出晶片处理中的任意的时刻的被处理膜的蚀刻量。

3.现有技术文献

4.专利文献

5.专利文献1:jp特开2016-184638号公报

技术实现要素:

6.发明的概要

7.发明要解决的课题

8.专利文献1中作为蚀刻处理的被处理膜而设想的是平面地形成的膜、或者形成于晶片的最上层的膜。与此相对,在推进了三维化的半导体器件中,存在具有以下工艺的情况:对于将2种以上的膜相互层叠的多层膜(层叠结构体),将这当中1种的膜选择性地向横向蚀刻。例如在形成下一代3d-nand闪速存储器的栅极电极的工序中,包含从形成于钨膜与绝缘膜的层叠结构体的高纵横比的微细的宽度的槽对钨膜向横向(相对于槽的上下深度方向的水平方向)进行蚀刻的处理。过去,关于这样的横向蚀刻,通过进行蚀刻的时间来控制蚀刻量。蚀刻量能通过蚀刻前后的晶片的轻重的差异来进行测量。但由于半导体器件的微细化,例如若谋求以原子层级的高的精度蚀刻钨膜,通过时间控制已经困难,考虑需要通过监控蚀刻量来判定蚀刻的终点。

9.用于解决课题的手段

10.如简单说明本技术中公开的发明当中代表性的方案的概要,则如下那样。

11.等离子处理装置对在基板上形成有交替层叠绝缘膜和含金属的被处理膜的多层膜的晶片进行被处理膜的等离子蚀刻,该等离子处理装置具有:配置于真空容器内的处理室;配置于处理室内且载置晶片的样品台;检测照射到晶片的光在晶片反射的反射光的检测部;控制对晶片的等离子处理的控制部;和基于反射光的光谱的波长方向的振动的振幅的变化来判定对被处理膜的蚀刻的终点的终点判定部,控制部接受终点判定部所进行的终点的判定来停止对晶片的等离子处理。

12.发明的效果

13.若简单说明通过本技术中公开的发明当中代表性的方案得到的效果,则如下那样。通过在处理中监控被处理膜的蚀刻量而能进行终点判定,来使蚀刻处理的成品率提升。

14.其他课题和新的特征会从本说明书的记述以及附图得以明确。

附图说明

15.图1是等离子处理装置的概略结构图。

16.图2是表示多层膜的横向蚀刻处理的概略的流程图。

17.图3是判定被处理膜的横向蚀刻的终点的流程图。

18.图4a是横向蚀刻前的层叠结构体的纵截面图。

19.图4b是横向蚀刻进展中途的层叠结构体的纵截面图。

20.图4c是横向蚀刻后的层叠结构体的纵截面图。

21.图5是通过对横向蚀刻中的层叠结构体照射外部光而检测的光谱。

22.图6是关于图5所示的光谱示出波长λa的光强度i(λa)与波长λb的光强度i(λb)的强度比(i(λa)/i(λb))的时间变化的图。

23.图7是关于图5所示的光谱示出根据波长λa的光强度i(λa)和波长λb的光强度i(λb)求得的振幅强度(i(λa)-i(λb))的时间变化的图。

24.图8a是关于图5所示的光谱对波长方向进行1次微分处理而得到的1次微分光谱。

25.图8b是表示图8a所示的1次微分光谱的振幅强度的时间变化的图

26.图9a是关于图5所示的光谱在波长方向上进行2次微分处理而得到的2次微分光谱。

27.图9b是表示图9a所示的2次微分光谱的振幅强度的时间变化的图图10是判定被处理膜的横向蚀刻的终点的流程图。

28.图11a是在检测部检测来自晶片的反射光的光谱。

29.图11b是fft处理中所用的谱数据。

30.图11c是通过fft处理得到的功率谱。

31.图12是表示功率谱的时间变化的图。

32.图13是表示功率谱的峰值的时间变化的图。

33.图14是等离子处理装置的概略结构图。

34.图15是用于说明比较例的蚀刻量测定方法的原理的图。

具体实施方式

35.在图4a~4c示意地示出对形成于半导体晶片等基板上的层叠结构体实施等离子蚀刻所引起的时间上的变化。图4a是蚀刻前的层叠结构体的纵截面图。在基底膜(硅基板)401上,在交替层叠蚀刻处理对象的钨膜402和作为绝缘膜的氧化硅膜403的多层膜(层叠结构体)形成高的纵横比的槽411。图4b是横向蚀刻进展中途的层叠结构体的纵截面图。为了蚀刻钨膜402,使用含有氟的气体来形成等离子。将等离子中的含氟的反应种404提供到槽411内,与钨膜402表面进行反应而生成含钨的反应生成物405。通过在上方除去反应生成物405,钨膜402的蚀刻进展。图4c是蚀刻后的层叠结构体的纵截面图。

36.发明者们研讨了使用干涉光强度来监控横向蚀刻的蚀刻量的方法。关于数据的取得方法的细节,之后后述,若在图4a~4c所示的层叠结构体的横向蚀刻中照射来自外部光源的光(外部光)并检测反射光,则观察到图5那样的光谱(表示每个波长的光的强度的波形)。图5表示开始横向蚀刻起5秒后(细实线)、10秒后(虚线)、15秒后(粗实线)的光谱。

37.检测到的每个波长的光的强度主要由照射到晶片的光源的每个波长的光的强度和处理中的层叠结构体的分光反射率决定。在蚀刻开始前,如图4a所示那样,槽411侧的钨膜402和氧化硅膜403的端的位置一致。钨具有作为金属的性质,紫外~红外区域中的各波长的反射率大约是1,因此,在蚀刻开始前,照射的绝大部分外部光在最上层的钨膜被反射,由此外部光的光谱被大致原样不变地检测。

38.接下来,在钨膜402的横向蚀刻进展的状态下,如图4b所示那样,存在以下区域:氧化硅和钨将边界相接从而在上下方向上层叠的区域420;钨被除去的区域、也就是氧化硅和真空将边界相接从而在上下方向上层叠的区域421。在该状态下,对于照射到区域420的外部光的绝大部分,检测在最上层的钨膜反射的光。另一方面,照射到区域421的外部光按照氧化硅的折射率进行反射以及透过。由于区域421是层叠多个膜的结构,因此在各层的氧化硅膜引起多重反射,成为干涉光而被检测到。

39.干涉光的强度如图5所示那样在波长方向上振动,其振动的周期以及相位依赖于多重反射的膜的材质以及各层的膜厚度。由于构成区域421的层叠膜的材质是氧化硅和真空,因此,由于真空是折射率1因而能无视,检测到的谱的振动的周期由在上下方向上层叠的氧化硅膜的膜厚度决定。

40.根据以上,通过对图4a~4c所示的横向蚀刻中的层叠结构体照射外部光而检测到的光谱是来自区域420的反射光强度与来自区域421的干涉光强度之和,进而,由于层叠结构体的钨膜的蚀刻处理进展而区域420以及区域421的宽度换言之晶片表面中的开口率发生变化,由此,随着横向蚀刻进展,检测到的光谱由于来自区域420的光强度与来自区域421的光强度的比例变化而发生变化。在钨膜与氧化硅膜的层叠结构中加工钨膜的工艺中,由于相对于氧化硅膜的选择比非常高,区域421的上下方向的各层的厚度在蚀刻处理中没有变化,因此来自区域421的干涉光的波长方向的振动的周期以及相位贯穿蚀刻期间而不发生变化。

41.对根据图5所示那样的蚀刻中所出现的光谱来估计横向蚀刻的进展状况进行研讨。作为一个方案(比较例),研讨使用给定的波长下的光强度的时间变化。图15关于图5的光谱示出波长515nm(圆印)、574nm(三角印)、658nm(四角印)下的光强度的时间变化。如上述那样,由于来自区域421的干涉光的波长方向的振动的周期以及相位贯穿蚀刻期间而不发生变化,因此,根据晶片表面中的区域420与区域421的比率来决定特定波长下的光强度。由于相对于来自区域421的每单位面积干涉光强度,来自区域420的每单位面积反射光强度更大,因此,在各波长下,光强度单调减少。

42.如此地,在理论上,能根据光谱中的某波长下的强度变化的时间变化来检测蚀刻的进展状况。但实际上,由于在从检测器检测到的光强度上加上各种噪声分量,因此一般进行时间微分等信号处理来将信号分量和噪声分量分离。然而,在该情况下,由于信号分量相对于时间单调减少,因此若对给定的波长的光量实施时间微分,则光量的时间变化率不管蚀刻量如何都是固定的,因此会失去光强度与横向蚀刻量的对应关系。因此,为了根据图15

的关系估计横向蚀刻量,会在用于除去噪声分量的信号处理中受到制约,由此有精度面的极限。

43.与此相对,在本实施例的蚀刻终点判定方法中,利用光谱的波长方向的振动来精度良好地测定蚀刻量。以下参考附图来说明具备能精度良好地控制蚀刻量的终点判定部的等离子处理装置的结构、其终点判定方法。

44.(等离子处理装置)

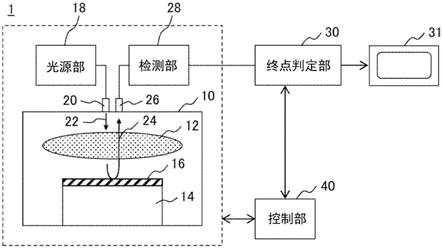

45.在图1示出等离子处理装置1的概略结构。等离子处理装置1具备配置于真空容器内部的处理室10。在处理室10的上方以及周围配置未图示的同轴线缆和天线、或者传播微波的波导管等电场产生器、或者螺线管线圈等磁场产生器。对电场产生器或磁场产生器提供高频电力,将高频电场或高频磁场提供到处理室10内部。

46.另外,在处理室10的顶板面,配置有将用于载置并保持于样品台14上表面的晶片16进行处理的气体导入处理室10的内部的多个导入孔。在这些导入孔连结具备未图示的配管等气体提供路和配置于其上游的流量调节机(mfc:mass flow controller)的气体导入机构。

47.被等离子处理的晶片16通过静电被吸附保持在样品台14的由电介质构成的载置面。通过对晶片16的背面与样品台14的载置面之间提供he气体等热传递用的气体,来促进晶片16与样品台14之间的热传导。

48.另外,在内置处理室10的真空容器的下方配置将处理室10内部的气体、粒子排气来将内部减压的涡轮分子泵等排气装置。排气装置与配置于样品台14下方的处理室10的底面的排气口连通,在它们之间的排气管路配置增减内侧的流路的截面积来使排气的流量或其速度变化的排气调节阀。

49.由气体导入机构对通过排气装置的动作而被减压的处理室10的内部导入蚀刻处理用气体,通过排气量与气体提供量的平衡来将处理室10内的压力调节成适于等离子处理的开始的压力。在该状态下,提供高频电场或高频磁场,通过相互作用,蚀刻处理用气体的原子或分子电离或解离,从而在处理室10内的样品台14上方的空间形成等离子12。

50.在本实施例中,将该等离子中的带电粒子以及通过解离而具有高的反应性(活性)的活性种的粒子扩散或引导到晶片16的上表面,从而对形成于晶片16的多层膜中的处理对象的膜(被处理膜)进行蚀刻处理(等离子处理)。

51.包含导入到处理室10内的气体的种类的选择、气体的导入量、排气量、等离子12的点火、生成以及熄灭、用于此的电场、磁场的强弱、其分布的控制、晶片16的运送和样品台14上的保持、向配置于样品台14内的电极的偏置电位形成用的高频电力的提供、停止等的等离子处理装置1的动作基于来自与进行各个动作的各设备能通信地连接的控制部40的指令信号来进行。控制部40具有以下功能:调节各设备间的同步、定时以使得能得到使用者所期望的蚀刻处理的结果。

52.进而,本实施例的等离子处理装置具备用于测定被等离子处理的晶片16的蚀刻量的监控器、终点判定部。关于这些结构的细节,之后叙述。

53.(横向蚀刻工艺)

54.在晶片16上形成图4a所示那样的包含钨膜的层叠膜。图2是表示形成于晶片16的包含钨膜的层叠膜的蚀刻处理的概略的流程图。

55.步骤201:对处理室10导入含有氟的有机气体。作为含有氟的有机气体,除了c4f8、chf3、ch2f2、ch3f等以外,也可以是将这些气体用氩、氮、氧等进行稀释后的混合气体。

56.步骤202:在处理室10内生成等离子12,将激活含氟的有机气体的原子或分子而生成的cfx等自由基(活性种)提供到晶片16的表面,附着到钨膜的表面。在此,所谓钨膜,并不限于钨单体膜,也可以含包括钨在内的多个元素的金属膜。例如可以是wn膜、wsi2膜这样的膜。自由基等具有反应性的粒子与所附着的钨膜表面的材料反应而形成氟碳层。所形成的氟碳层的厚度依赖于等离子12的生成条件、样品台14的温度等处理条件。

57.作为在钨膜的表面生成的氟碳层的组成,除了cf

x

,还能举出在利用含有氢的等离子的情况下生成的ch

xfy

等。ch

xfy

被称作氢氟烃层,但这里将氢氟烃层也包括在内,使用氟碳层这样的呼称。钨膜的表面与氟碳层的边界形成含钨以及氟且具有自饱和性的中间层。所形成的中间层的厚度对应于样品台14或晶片16的表面的温度而变化。因此,中间层的厚度通过控制样品台14的温度来调整。

58.步骤203:在由控制部40通过检测器或通过预先确定的时间的经过的确认等而确认了形成了给定的厚度的中间层这一情况后,通过控制排气调节阀加大调压真空排气配管的流路截面积,来使排气量增大,使处理室10内部大幅减压,从而将提供到处理室10内的含氟的有机气体迅速进行排气。由此氟碳层的形成处理结束。这时,也可以为了与有机气体进行置换而将ar等惰性(稀有)气体提供到处理室10内部,来促进有机气体的排出。

59.步骤204:作为用于除去氟碳层和中间层的反应气体,将含氧的气体导入处理室10内。作为含氧的气体,除了o2、o3等以外,也可以是将这些气体用氩、氮等稀释后的混合气体。

60.步骤205:在处理室10内生成等离子12,将激活气体的原子或分子而生成的自由基(活性种)提供到晶片16的表面。其结果,发生包含氧的自由基的活性种与氟碳层以及中间层的反应,生成具有挥发性的反应生成物。反应生成物由于其挥发性而从层叠膜升华或脱离,由此被从钨膜的表面除去。

61.作为反应生成物,例如能举出co、co2、cof

x

、wf

x

、wo

xfy

等。从晶片16脱离的这些反应生成物的粒子通过排气调节阀以及排气装置的动作所引起的处理室10内部的排气动作、由此产生的处理室10内部的粒子的流而从处理室10被排出。

62.步骤206:从处理室10将含氧的气体排气。

63.通过将以上的步骤201~206作为一个整体的1循环来将中间层和氟碳层一起除去,由此钨膜被除去这些层的厚度的相应量。

64.(监控器)

65.本实施例的等离子处理装置1如图1所示那样,具备测定反映等离子处理中通过横向蚀刻形成的横槽深度的蚀刻量的监控器。监控器具备:光源部18,其发出照射到处理室10内的外部光;透镜20,其配置于处理室10的顶板面,将来自以光纤连结的光源部18的外部光照射到处理室10内的晶片16;透镜26,其配置于处理室10的顶板面,接受从处理室10内的晶片16反射的光;检测部28,其与透镜26以光纤连结,检测所受光的光的强度;和终点判定部30,其根据来自检测部28的检测信号并基于等离子处理中的晶片16的蚀刻量来判定蚀刻的终点。将终点判定部30所判定的终点判定信息、根据检测信号算出的蚀刻量显示在显示部31。

66.来自光源部18的外部光在光纤中传播并经由透镜20从处理室10的顶板面被导入,

作为照射光22照射到晶片16的上表面。作为光源部18所照射的外部光,使用从紫外到红外的连续光。另外,也可以不是发出连续光的光源,而是对应于终点判定方法,使用发出特定波长的光的光源。照射光22照射到晶片16所引起的反射光24通过检测用的透镜26而聚光。如使用图4a~4c说明的那样,反射光24包含来自区域420的反射光和来自区域421的反射光。通过透镜26聚光的反射光24在光纤中传播而被导入检测部28。

67.检测部28具备分光器,将所导入的反射光通过分光器分离成多个波长,按每个波长检测光的强度。在根据特定波长的光强度进行蚀刻的终点判定的情况下,通过使用光探测器并将单色仪等设于其前级,能选择性地检测特定波长的光。另外,在作为光源而使用特定波长的光源的情况下,通过光探测器直接进行检测即可。

68.如图1所示那样,透镜20以及透镜26配置于处理室10的顶板面。但由于一般在晶片16的正上方设置了气体导入口、用于将反应气体等均等地提供到处理室10的簇射板等,因此有不能将透镜20以及透镜26配置于晶片16的正上方的情况。在这样的情况下,将透镜20以及透镜26相互空开距离配置,以使得不会妨碍照射光22、反射光24的光路。在该情况下,期望使透镜倾斜配置于处理室10的顶板面,以使得照射光22的光路以及反射光24的光路(反射光24的光路设为照射光22在晶片16镜面反射而形成的光路)和透镜20的光轴以及透镜26的光轴分别一致。

69.另外,在能将透镜配置于晶片16的正上方的情况下,使得照射光22和反射光24的光路成为相同,从而也可以用1个透镜构成透镜20和透镜26。在该情况下,1个透镜的光轴设为与晶片16垂直,照射光22与晶片16垂直地照射,检测垂直反射的反射光24。

70.进而,也可以设为以下结构:具备多个光源部18、透镜20、26以及检测部28的组,关于晶片16上表面的半径方向在多个部位进行蚀刻量的检测、终点的判定。在该情况下,能基于对在多个部位检测到的蚀刻量进行加权求得的蚀刻量的加权平均来控制工艺的停止。

71.检测部28检测来自晶片16的反射光24的强度,将检测信号发送到终点判定部30,按照后述的判定方法来判定被横向蚀刻的晶片16的蚀刻的终点。

72.(横向蚀刻终点判定方法)

73.图3是终点判定部30判定晶片16的被处理膜的横向蚀刻的终点的流程图。

74.在本实施例中的横向蚀刻终点判定方法中,着眼于横向蚀刻处理期间中的光谱的波长方向的振动的振幅。在图5的示例中,可知,在约500~600nm的波长范围中较为显著,但波长方向的振动的振幅随着蚀刻期间变长而变大。该振幅的扩大认为是因为,来自区域421(参考图4b)的干涉光在来自晶片的反射光中所占据的比例关于蚀刻的进展而变大。这意味着,能基于波长方向的振幅的时间变化来算出横向蚀刻量。因此,在图3的流程图中,对形成于晶片上的作为蚀刻对象的多层膜设定测量来自晶片的反射光的光强度的2波长,在2波长的反射光的强度比达到给定的设定值时判定蚀刻的终点。

75.首先,对形成于晶片上的作为横向蚀刻对象的多层膜设定测定光强度的2波长,设定设为晶片的蚀刻的终点的2波长的反射光的强度比(步骤301)。该设定值存储于控制部40的hdd(hard disk drive,硬盘驱动器)、cd-rom(compact disk-read only memory,光盘只读存储器)这样的外部存储装置、ram(random access memory,随机存取存储器)、rom这样的半导体存储器装置等存储装置,将由控制部40读出的设定值的数据发送到构成为能与控制部40通信的终点判定部30,用在蚀刻的终点的判定中。

76.在此,进行监控的2波长选择在2波长下的光强度的比中反映了波长方向的振幅的时间变化的2波长即可。其中,光强度的比的变化表现得越大,越能对噪声等进行强健的测定,因此,若是图5的示例,则期望选择成为550nm近旁的光谱的波长方向的振动的峰的波长和成为谷的波长,作为2个波长。如此地,适合的波长由于根据作为蚀刻对象的层叠结构体的材料、外部光源的种类、即外部光(照射光)所具有的光谱的特性而发生改变,因此,对应于设为蚀刻对象的层叠结构体来设定所测定的2波长。

77.控制部40开始晶片的处理,在检测部28检测处理中得到的来自晶片的反射光的光谱。将检测到的光谱输入到终点判定部30(步骤302)。在此,所检测的反射光的光强度包含设定为蚀刻终点条件的至少2波长的光强度即可,可以是连续光的光谱,也可以是设定为测定波长的2波长的光强度。

78.接下来,终点判定部30对于所输入的2波长的光强度数据,通过与步骤301中设定的强度比相同的计算式来算出强度比(称作测定强度比)(步骤303)。

79.接下来,终点判定部30比较测定强度比和设定值(步骤304)。在测定强度比被设定为不足设定值的情况下,回到步骤302的处理。若判定为测定强度比为设定值以上,则判定为达到目标的蚀刻量,将使工艺结束的信号对控制部40发送(步骤305)。

80.控制部40接受工艺结束信号,并对等离子处理装置1的各机构发出用于结束工艺的指令信号。具体地,通过停止高频电场或高频磁场的生成,停止向样品台14内的电极的高频电力的提供,来熄灭等离子12并停止蚀刻处理。

81.之后,解除晶片16的基于静电的向样品台14的吸附,运送到处理室10外部,根据需要开始下一晶片16的处理。这时,也可以对应于晶片而变更蚀刻处理的控制参数。也可以不熄灭等离子12地执行对多个晶片的蚀刻处理。

82.在图6中,关于图5所示的光谱示出波长λa(564nm)的光强度i(λa)与波长λb(556nm)的光强度i(λb)的强度比(i(λa)/i(λb))的时间变化。另外,在该示例中,波长λa(564nm)成为振动的峰,波长λb(556nm)成为振动的谷。如此地,观测到2波长的测定强度比对应于蚀刻时间而单调增加。因此,通过预先调查蚀刻对象的层叠结构体中的横向的蚀刻量达到所期望的蚀刻量的时间点的2波长的反射光的强度比并将其设定为阈值,能判定蚀刻处理的终点。另外,由于2波长的反射光的强度比的时间变化与区域420以及区域421的宽度(参考图4b)的变化对应,因此能根据2波长的反射光的强度比来算出该时间点的蚀刻量。在以下说明的其他终点判定方法中也同样。

83.在图3中,将2波长的反射光的强度比判定为指标,但并不限定于此。也可以将2波长以上的反射光的强度比作为指标。另外,并不限于强度比,还能将光谱的波长方向的振动的振幅强度作为指标。在图7中,关于图5所示的光谱示出根据波长λa(564nm)的光强度i(λa)和波长λb(556nm)的光强度i(λb)求得的振幅强度(i(λa)-i(λb))的时间变化。如此地,观测到振幅强度对应于蚀刻时间而单调增加。因此,通过预先调查蚀刻对象的层叠结构体中的横向的蚀刻量达到所期望的蚀刻量的时间点的振幅强度并将其设定为阈值,能判定蚀刻处理的终点。

84.另外,以上说明了根据检测部中检测到的光谱(光强度)来判定蚀刻的终点的示例,但还能使用光谱的波长方向的1次微分或2次微分来进行判定。

85.图8a是对图5所示的光谱在波长方向上进行1次微分处理而得到的谱(称作1次微

分光谱),在图8b示出1次微分光谱的振幅强度的时间变化。另外,在此,将振幅强度作为相当于1次微分光谱的峰的波长560nm的值与相当于1次微分光谱的谷的波长554nm的值之差来算出。

86.同样地,图9a是对图5所示的光谱在波长方向上进行2次微分处理而得到的谱(称作2次微分光谱),在图9b示出2次微分光谱的振幅强度的时间变化。另外,在此,将振幅强度作为相当于2次微分光谱的峰的波长544nm的值与相当于2次微分光谱的谷的波长552nm的值之差来算出。

87.如此地,关于1次微分光谱、2次微分光谱的任一者,都能确认到随着蚀刻时间变长而振幅增大。因此,能通过与图3的流程图同样的过程,基于1次微分光谱或2次微分光谱判定蚀刻处理的终点。另外,说明了通过振幅进行判定的示例,但同样也能基于2波长下的谱强度比进行判定。其中在该情况下,由于1次微分光谱值、2次微分光谱值的任一者都有取0的可能性,因此期望避开微分值成为0的波长,取成为微分光谱值的振动的峰、谷的2波长。

88.使用图10~图13来进一步说明其他的终点判定方法。如图5所示那样,来自层叠结构体的反射光的谱在波长方向上振动。如此地,通过对有周期性的谱进行快速傅立叶变换解析(fft:fast fourier transform),能将谱中所含的全部频率分量表现为功率谱(每个频率的功率密度)。如上述那样,由于通过层叠结构体的钨膜的横向蚀刻处理进展而光谱的振幅强度增大,因此与光谱的波长方向的振动频率对应的功率谱的峰值也增大。因此,横向蚀刻处理进展,能将成为图4c所示的所期望的膜结构的时间点的功率谱的与反射光的谱的波长方向的振动频率对应的峰值强度的值作为判定的阈值,来判定蚀刻的终点。

89.图10是终点判定部30判定晶片16的被处理膜的横向蚀刻的终点的流程图。

90.首先进行以下的事前设定。设定成为蚀刻的终点条件的反射光的光谱的振动频率和与设为晶片的蚀刻的终点的振动频率对应的功率谱的峰值(步骤1001)。另外,设定为检测部中检测到的光谱当中的在功率谱的算出中使用的波长的范围(步骤1002)。通过将功率谱的算出中所使用的光谱的范围限定在干涉光所引起的频率方向的振动表现得显著的区域,使对应的峰值的确定变得容易。另外,设定fft的采样点数(步骤1003)。这些设定值也与图3的流程同样地存储在控制部40的存储装置,被发送到终点判定部30,从而用在蚀刻的终点的判定中。

91.控制部40开始晶片的处理,在检测部28检测处理中得到的来自晶片的反射光的光谱。将检测到的光谱输入到终点判定部30(步骤1004)。在此,也可以在前进到步骤1005前,将每个波长的光强度数据即光谱变换成每个波数(波长的倒数)的光强度数据,进行步骤1005以后的处理。已知对变换成每个波数的光强度数据的光谱进行fft会使fft的精度变得良好。

92.接下来,终点判定部30对于光谱,对在步骤1002设定的波长范围的光强度数据进行样条插值处理,对于进行过样条插值处理的光谱得到步骤1003中设定的fft的采样点数的数据(步骤1005)。这时,进行采样,使得采样间隔成为等距离。

93.接下来,终点判定部30对步骤1005中得到的采样数据乘以fft的窗口函数(步骤1006)。在此示出作为窗口函数而使用汉明函数的示例,但也可以考虑步骤1002中设定的波长范围中的谱的形状而使用其他窗口函数。另外,如不需要窗口函数的乘法运算,也可以不进行步骤1006,前进到步骤1007。

94.接下来,终点判定部30进行fft处理,算出每个频率的功率谱(步骤1007)。

95.接下来,终点判定部30对于步骤1007中得到的功率谱,读取步骤1001中设定的振动频率下的功率谱的值(峰值)(步骤1008)。

96.接下来,终点判定部30将步骤1008中读取的功率谱的值和步骤1001中设定的设为晶片的蚀刻的终点的设定值进行比较(步骤1009)。在判定为不足读取的功率谱的设定值的情况下,返回步骤1004的处理。若判定为读取的功率谱是设定值以上,就判定为达到目标的蚀刻量,将使工艺结束的信号对控制部40发送(步骤1010)。

97.使用图11a~11c来说明图10的流程图中的处理。图11a是在检测部检测来自晶片16的反射光的谱,是大约200~850nm的波长范围的光谱。接下来,将得到的光谱数据输入到终点判定部30,按照步骤1002的设定值来提取蚀刻终点判定处理中所使用的波长范围的光谱数据。在此,将500~700nm设定为所使用的波长范围。在图11b中以粗实线示出该波长范围的光谱数据。对该光谱数据进行样条插值处理,生成波长方向的数据数遵循步骤1003的设定值的采样点数的数据,生成对进行过样条插值处理的采样数据乘以汉明函数的谱数据。在图11b中以细实线示出步骤1006中得到的谱数据(乘以汉明函数的谱数据)。在步骤1007中,对乘以了汉明函数的谱数据执行fft处理,得到图11c所示的功率谱。在该示例中,在采样点(横轴)12的位置能看到功率谱的峰值(峰值=340)。该采样点(横轴)12与光谱的波长方向的振动频率对应。另外,采样点的值越大,意味着光谱的波长方向的振动的周期越短。另外,峰值的大小(功率谱强度)与fft处理执行前的谱中能看到的波长方向的振动的振幅的大小对应。

98.图12表示图5所示的各时刻(蚀刻处理开始后5、10、15秒)的功率谱的时间变化。各时刻(5秒后:黑实线、10秒后:虚线、15秒后:灰实线)都能在采样点12的位置看到谱的峰值。在图13示出图12的各时刻的功率谱的峰值的值与时刻的关系。可知,随着蚀刻时间变长而峰值变大。因此,能通过图10的流程图的过程,基于光谱的功率谱来判定蚀刻处理的终点。

99.另外,如上述那样,图12的横轴与图5所示的反射光的光谱的波长方向的振动频率对应。该波长方向的振动频率与层叠结构体的氧化硅膜的厚度对应。因此,由于若在蚀刻中功率谱的峰值位置发生变化,就能判定为氧化硅膜的厚度发生变化,因此还能进行不良晶片的判定。出于同样的理由,还能根据功率谱的峰值位置附近的波形来估计该膜结构中的氧化硅膜的厚度的均匀度。

100.以上说明了本实施例中的蚀刻终点判定方法的示例。以上叙述的实施例只是本发明的实施方式的一部分的示例,本发明的实施方式并不限于上述,能进行种种变形。

101.例如在等离子处理装置中,在等离子处理时产生的等离子进行发光。该来自等离子的光(称作等离子光)虽然依赖于处理气体而光谱不同,但包含紫外~可见光区域的波长,与外部光的光谱的波长区域重叠。因此,若在等离子发光中进行用于蚀刻量监控的外部光的照射,则在检测部中检测到的光量中合计了等离子发光的影响。具体地,在检测部28中,除了检测到照射光(外部光)的反射光以外,还会检测到等离子光以及等离子光的来自晶片的反射光。在该情况下,由于照射光(外部光)的反射光以及等离子光的反射光的波长方向的振动的振幅随着蚀刻的进展而增大,因此,也能按照本实施例的原理来进行蚀刻量的算出、终点的判定。其中,相对于干涉光的光谱中的波长方向的振动,等离子光的发光量的时间变动成为背景噪声,有可能使s/n比降低。

102.作为抑制s/n比的降低的一个方法,在没有尽力检测到来自晶片的干涉光的位置(例如处理室10的侧面)还具备主要检测等离子光的发光量的检测部,除去等离子光的时间变动要因来进行蚀刻量的算出、终点的判定即可。另外,作为其他方法,考虑提高光源部18的发光强度。由此,能加大基于外部光的干涉光强度相对于基于等离子光的干涉光强度的比,其结果,能抑制等离子光的发光量的时间变动导致的s/n比的降低。例如,在作为光源部(外部光源)而使用led的情况下,能将等离子光的发光强度的数倍到十几倍的发光强度的照射光照射到晶片。也可以并用这2个方法。

103.进而,在等离子处理装置1通过图2所示的等离子处理进行等离子蚀刻的情况下,通过在不使等离子产生的定时照射外部光,能不受等离子光的影响地进行蚀刻量的算出、终点的判定。具体地,在图2的步骤206的排气处理时不产生等离子。或者在步骤205,在使反应生成物除去的过程中不使等离子产生。因此,通过在步骤206或步骤205的不使等离子产生的期间中对晶片照射外部光,检测反射光,能不受等离子光的影响地进行蚀刻量的算出、终点的判定。

104.另外,外部光源(光源部)并不限于led。对晶片照射外部光而得到的干涉光中出现在波长方向的振动表现显著的波段根据作为蚀刻对象的层叠结构体的材料、结构而不同,因此,通过使用与其相应的光源,能精度良好地进行蚀刻量的监控。例如,作为光源部18,还能使用氙气灯、卤素灯等。

105.反之,在等离子光的发光带中,干涉光的在光谱中的波长方向的振动表现得强的情况下,能通过不使用外部光源,而是检测等离子光的来自晶片的反射光,算出蚀刻量。在图14示出该情况的等离子处理装置1b的结构。在图14所示的等离子处理装置1b中,为了除去等离子光的时间变动要因,在处理室10的侧面设置主要检测等离子光的发光量的检测部52,使终点判定精度提升。关于与图1所示的等离子处理装置1同样的结构,标注相同附图标记来示出。透镜51主要将等离子光聚光,由检测部52测定等离子光的强度。通过除去等离子光的强度的时间变动的影响来进行蚀刻量的算出、终点判定处理,能使蚀刻处理的精度提升。

106.另外,在本实施例中,以图4a~4c所示的包含钨膜的层叠结构体为例进行了示出,但还能对以包含金属的膜为被处理膜的层叠结构体运用。例如,对将ni、co、mo的膜或它们的氧化膜作为被处理膜的层叠结构体也能进行同样的蚀刻量的监控。另外,作为层叠结构体的绝缘膜,并不限于氧化硅膜,也可以是氮氧化硅膜那样的绝缘膜。

107.附图标记的说明

108.1、1b:等离子处理装置、10:处理室、12:等离子、14:样品台、16:晶片、18:光源部、20、26、51:透镜、22:照射光、24:反射光、28、52:检测部、30:终点判定部、31:显示部、40:控制部、401:基底膜、402:钨膜、403:氧化硅膜、404:反应种、405:反应生成物、411:槽。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。