1.本发明涉及半导体技术领域,特别涉及一种发光二极管以及照明或显示装置。

背景技术:

2.发光二极管(led)(其中包含发光材料以发光的器件)将由于电子和空穴的复合而产生的能量转 换成从其发射的光。这种led广泛应用于照明元件、显示器件和光源。

3.gan作为第三代半导体材料,具有宽的直接带隙,化学稳定性好,在光电子和高频微波器件等方 面有广阔的应用前景,通常gan光电子器件都是制备在蓝宝石彻底衬底上,而蓝宝石衬底与gan材 料晶格常数相差约15%,会造成外延层缺陷密度较大。为了降低缺陷密度,通常采用图形化蓝宝石衬 底(pss),在降低缺陷密度的同时增加了光的提取效率。所以近年pss被广泛应用于光电子器件的 制造。

技术实现要素:

4.本发明提供一种具有高可靠性和高结构稳定性的发光二极管。

5.本发明所采用的技术方案具体如下:

6.具体来说,本发明实施例提供一种发光二极管,包括:

7.衬底,所述衬底具有相对的第一表面和第二表面,所述衬底的第一表面具有多个凸起和位于所述多 个凸起之间的凹陷部;

8.位于所述衬底的第一表面上的外延发光层,所述外延发光层包括依次层叠的第一半导体层、有源层 和第二半导体层;

9.所述衬底的第一表面包括从外延发光层露出的第一区域以及被外延发光层覆盖的第二区域;

10.所述第一区域的凹陷部底面低于所述第二区域的凹陷部底面;所述第一区域的凹陷部底面与所述第 二区域的凹陷部底面的高度差h2在1μm以下。

11.在一些实施例中,所述第二区域的凸起高度h3大于至少部分所述第一区域的凸起高度h1。

12.在一些实施例中,至少部分所述第一区域的凸起高度h1在1μm以下。

13.在一些实施例中,所述第二区域的凸起的高度h3在1μm以上且3μm以下。

14.在一些实施例中,所述第二区域的凸起的高度h3在1.5μm以上。

15.在一些实施例中,至少部分所述第一区域的凸起高度h1与所述第二区域的凸起高度h3的比值大于 等于0.20。

16.在一些实施例中,所述第一区域的凹陷部底面与所述第二区域的凹陷部底面的高度差h2至少在0.2 μm。

17.在一些实施例中,至少部分所述第一区域的凸起高度h1与所述第二区域的凸起高度h3的比值小于 等于0.50。

18.在一些实施例中,所述h1为所述第一区域的至少部分凸起的最高点与凹陷部底面

之间的高度差。

19.在一些实施例中,所述第一区域的相邻凸起的中心位置之间的间距d1在1μm以上,或者在1μm 以上且5μm以下。

20.在一些实施例中,所述第二区域的相邻凸起中心位置之间的间距d2小于等于第一区域的相邻凸起 中心位置之间的间距d1。

21.在一些实施例中,所述第一区域的宽度在25μm以下。

22.在一些实施例中,所述第一区域被绝缘层覆盖。

23.在一些实施例中,所述第一区域绝缘层的厚度为50nm以上。

24.在一些实施例中,所述第一区域绝缘层的厚度为1000nm以上。

25.在一些实施例中,所述衬底的第一表面上的外延发光层形成多个被隔离槽隔离的发光区域,所述隔 离槽的底部为所述衬底的第一表面的第一区域。

26.在一些实施例中,所述衬底的第一表面上的外延发光层构成一个发光区域,所述衬底的第一表面的 第一区域位于发光区域的四周。

27.在一些实施例中,所述发光二极管为倒装型发光二极管。

28.在一些实施例中,所述衬底的第一表面上凸起的形状包括平台、圆锥、三角锥、六角锥、类圆锥、 类三角锥或类六角锥。

29.在一些实施例中,所述衬底的第一表面上凸起的形状为弧形或者尖锥形或者锥形台。

30.在一些实施例中,所述外延发光层的侧面倾斜,侧面相对于外延发光层的顶面的倾斜角θ在20

°

~ 60

°

之间。

31.在一些实施例中,所述衬底本体与所述凸起为相同的材料。

32.在一些实施例中,所述发光二极管的芯片尺寸具有从2μm到100μm或从100μm到500μm的长度。

33.在一些实施例中,所述发光二极管的芯片尺寸具有从2μm到100μm或从100μm到500μm的宽度。

34.在一些实施例中,所述发光二极管的芯片尺寸具有从2μm到100μm或从100μm到200μm的高度。

35.本发明另一实施例提供一种发光二极管,包括:

36.衬底,所述衬底具有相对的第一表面和第二表面,所述衬底的第一表面具有多个凸起和位于所述多 个凸起之间的凹陷部;

37.位于所述衬底的第一表面上的外延发光层,所述外延发光层包括依次层叠的第一半导体层、有源层 和第二半导体层;

38.所述衬底的第一表面包括从外延发光层露出的第一区域以及被外延发光层覆盖的第二区域;

39.所述第一区域的凹陷部底面低于所述第二区域的凹陷部底面;至少部分所述第一区域的凸起的高度 h1小于所述第二区域的凸起的高度h3。

40.在一些实施例中,至少部分所述第一区域的凸起高度h1在1μm以下。

41.在一些实施例中,所述第二区域的凸起的高度h3在1μm以上且3μm以下。

42.在一些实施例中,所述第二区域的凸起的高度h3在1.5μm以上。

43.在一些实施例中,至少部分所述第一区域的凸起高度h1与所述第二区域的凸起高度h3的比值大于 等于0.20。

44.在一些实施例中,所述第一区域的凹陷部底面与所述第二区域的凹陷部底面的高度差h2至少在0.2 μm。

45.在一些实施例中,至少部分所述第一区域的凸起高度h1与所述第二区域的凸起高度h3的比值小于 等于0.50。

46.在一些实施例中,所述第一区域的相邻凸起的中心位置之间的间距d1在1μm以上。

47.在一些实施例中,所述第二区域的相邻凸起中心位置之间的间距d2小于等于第一区域的相邻凸起 中心位置之间的间距d1。

48.在一些实施例中,所述第一区域的宽度在25μm以下。

49.在一些实施例中,所述第一区域被绝缘层覆盖。

50.在一些实施例中,所述第一区域绝缘层的厚度为50nm以上。

51.在一些实施例中,所述第一区域绝缘层的厚度为1000nm以上。

52.在一些实施例中,所述第一区域的绝缘层包括两种材料重复堆叠结构。

53.在一些实施例中,所述衬底的第一表面上的外延发光层形成至少两个被隔离槽隔离的发光区域,所 述隔离槽的底部为所述衬底的第一表面的第一区域。

54.在一些实施例中,所述衬底的第一表面上的外延发光层构成一个发光区域,所述衬底的第一表面 的第一区域位于发光区域的四周。

55.在一些实施例中,所述发光二极管为倒装型发光二极管。

56.在一些实施例中,所述衬底的第一表面上凸起的形状包括平台、圆锥、三角锥、六角锥、类圆锥、 类三角锥或类六角锥。

57.在一些实施例中,所述外延发光层的侧面倾斜,侧面相对于外延发光层的顶面的倾斜角θ在20

°

~ 60

°

之间。

58.在一些实施例中,所述衬底本体与所述凸起为相同的材料。

59.在一些实施例中,所述发光二极管的芯片尺寸具有从2μm到100μm或从100μm到500μm的长度 或者具有从2μm到100μm或从100μm到500μm的宽度。

60.本发明提供一种照明或者显示装置,具有如上所述的发光二极管。

61.本发明的其它特征和有益效果将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见, 或者通过实施本发明而了解。本发明的目的和其他有益效果可通过在说明书、权利要求书以及附图中所 特别指出的结构来实现和获得。

附图说明

62.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需 要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普 通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图;在下面描述中 附图所述的位置关系,若无特别指明,皆是图示中组件绘示的方向为基准。

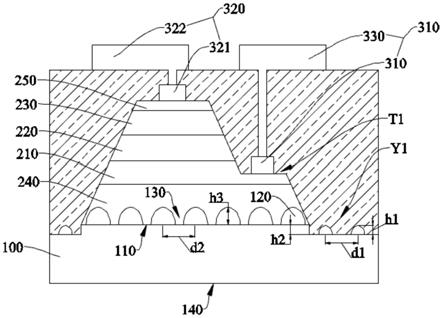

63.图1a1为本发明的一实施例的发光二极管的剖面结构示意图;

64.图1a2为本发明的一实施例的发光二极管的俯视结构示意图;

65.图1b

‑

1g为本发明的一实施例中所提供的发光二极管的外延层生长、蚀刻制造流程图;

66.图1h为本发明的又一实施例所提供的发光二极管剖面结构示意图,其为图1g所用于说明的实施例 的变形设计;

67.图1i

‑

图1k为本发明的一实施例采用电感耦合等离子体(icp)的方式进行刻蚀的制造流程图;

68.图1l

‑

图1n为本发明的另一实施例采用电感耦合等离子体(icp)的方式进行刻蚀的制造流程图;

69.图1o

‑

图1q为本发明的又一实施例采用电感耦合等离子体(icp)的方式进行刻蚀的制造流程图;

70.图1r为与图1k所示实施例的外延发光层及衬底上覆盖绝缘层的剖面结构示意图;

71.图1s为与图1q所示实施例的外延发光层及衬底上覆盖绝缘层的剖面结构示意图;

72.图2a为本发明提供的一实施例的俯视图;

73.图2b为本发明提供的一高压芯片实施例的剖面结构示意图;

74.图3为本发明又一实施例提供的发光二极管芯片结构纵向剖面示意图,其为图1q所用于说明的实 施例的变形设计;

75.图4为本发明又一实施例提供的发光二极管芯片结构纵向剖面示意图,其为图1q所用于说明的实 施例的变形设计;

76.图5

‑

图6为本发明提供的一实施例中凸起结构示意图;

77.图7为本发明提供的一发光装置的结构示意图。

78.附图标记:

79.100衬底

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

110第一表面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

120凸起

80.120’第一部分

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

120”第二部分

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

120

”’

第三部分

81.130凹陷部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

140第二表面

82.200外延发光层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

210第一半导体层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

220有源层

83.230第二半导体层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

240缓冲层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

250电流扩展层

84.260阻挡层

85.310第一电极

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

311第一接触电极

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

312第一焊盘电极

86.320第二电极

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

321第二接触电极

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

322第二焊盘电极

87.350互连电极

88.400绝缘层

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

500反射层

89.600支架

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

610底部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

620侧壁

90.611安装区

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

612第一焊线区

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

613第二焊线区

91.700倒装发光二极管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

800封装层

92.a发光区域

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

b隔离槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

b’切割道

93.c第一子芯片

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

d第二子芯片

94.t1台面

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

y1第一区域

具体实施方式

95.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发 明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是 全部的实施例;下面所描述的本发明不同实施方式中所设计的技术特征只要彼此之间未构成冲突就可以 相互结合;基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其 他实施例,都属于本发明保护的范围。

96.应理解的是,额外的操作步骤可实施于所述方法之前、之间或之后,且在所述方法的其他实施例中, 部分的操作步骤可被取代或省略。

97.在本发明的描述中,需要说明的是,本发明所使用的所有术语(包括技术术语和科学术语)具有与 本发明所属领域的普通技术人员通常所理解的含义相同的含义,不能理解为对本发明的限制;应进一步 理解,本发明所使用的术语应被理解为具有与这些术语在本说明书的上下文和相关领域中的含义一致的 含义,并且不应以理想化或过于正式的意义来理解,除本发明中明确如此定义之外。

98.以下所公开的不同实施例可能重复使用相同的参考符号和/或标记。这些重复是为了简化与清晰的 目的,并非用以限定所讨论的不同实施例和/或结构之间有特定的关系。

99.图1a1至图1g是根据本公开一实施例示出的在制造发光二极管结构的各个阶段的部分剖面图。需 要说明的是,为了更清楚显示本公开实施例的技术特征,图1a1至图1g中可能省略部分部件。

100.参照图1a1,为本发明列举的一实施例的发光二极管(led),所述发光二极管为倒装发光二极管。 所述的倒装发光二极管可以是常规尺寸的发光二极管,例如尺寸在90000μm2~2000000μm2。

101.所述的倒装发光二极管也可以是小尺寸或者微尺寸的倒装发光二极管,例如尺寸在90000μm2以内 的微型发光二极管,其长、宽至少一项为100μm至300μm,高为40μm至100μm,作为一个发光单元, 可以包括:表面具有多个凸起120的衬底100和位于衬底100上的外延发光层200;所述的衬底100上 的外延发光层200的厚度通常为2μm至8μm。

102.倒装发光二极管也可以为更小尺寸的微型发光二极管,例如具有从2μm至100μm长度,具有从 2μm至100μm的宽度,具有从2μm至100μm的高度。

103.参照图1a1,在本发明的一示例性发光二极管的实施例中,所述发光二极管为倒装发光二极管,所 述发光二极管包括衬底100以及外延发光层200,所述衬底100具有相对的第一表面110和第二表面140, 所述第二表面140作为出光面,而第一表面110上堆叠有外延发光层200,所述衬底100的第一表面110 具有多个凸起120和位于所述多个凸起120之间的凹陷部130,采用图形化的晶片作为生长衬底,以降 低上述衬底100失配造成的外延生长影响;所述衬底100的第一表面110包括从外延发光层200露出的 第一区域y1以及被外延发光层200覆盖的第二区域;所述第一区域y1的宽度在25μm以下;

104.所述外延发光层200包括第一半导体层210、有源层220和第二半导体层230并依次层叠形成于所 述衬底100的第一表面110之上。

105.优选地,在所述第二半导体层230上有电流扩展层250。电流扩展层250与第二半导

体层230形成 欧姆接触,并且接近整面(至少90%的覆盖面积)地形成于第二半导体层230上。电流扩展层250同时 实现电流水平方向上的横向传输。

106.第一电极310,电连接至第一半导体层210,包括第一接触电极311和第一焊盘电极312;其中所 述第一接触电极311位于所述第一台面t1的第一半导体层210的表面,与所述第一半导体层210形成 欧姆接触。

107.第二电极320,位于所述第二半导体层230之上,电连接至第二半导体层230,包括第二接触电极 321和第二焊盘电极322。

108.在一些实施例中,所述第一电极310可以为n电极,所述第二电极320为p电极。

109.在一些实施例中,所述第一焊盘电极312可以为n焊盘电极,所述第二焊盘电极322可以为p焊盘 电极。

110.在一些实施例中,所述第二接触电极321位于所述电流扩展层250之上,与所述电流扩展层250 欧姆接触。

111.为了合理的扩展电流,如图1a2所示,所述的第二接触电极321至少为两个,其中一个第二接触电 极321具有点状部分和条状部分,所述其中一个第二接触电极321的条状部分自点状部分开始延伸出去。 第二接触电极321的条状部分水平方向延伸一定的长度,搭配电流扩展层250促进电流在水平面上的各 个方向的传输,可促进电流在第二半导体层230上表面的水平电流扩展,促进发光均匀。

112.绝缘层400,位于所述第一半导体层210、有源层220、第二半导体层230、电流扩展层250以及衬 底100的第一区域y1之上,并且覆盖于所述第一接触电极311和第二接触电极321的侧壁以及至少部 分上表面,所述第一焊盘电极312和第二焊盘电极322位于绝缘层400上,并且第一焊盘电极312、第 二焊盘电极322通过绝缘层400上开的开口分别与第一接触电极311和第二接触电极321连接。绝缘层 400可以是允许大部分的光透过或者允许大部分的光被反射。

113.在一些实施例中,所述衬底100的材料可以是蓝宝石,所述衬底100的第一表面110上的多个凸起 120图形可采用图形压印、干法蚀刻或者湿法蚀刻制作,所述凸起120与衬底100本体可为相同的材料, 所述凸起120与衬底100本体可为不相同的材料,例如al2o3、sio2、si3n4、zno2等低折射率材料层,对 外延发光层辐射的光可以产生反射效果,或者采用多种材料的叠置和/或其他方式的组合,所述凸起120 对光也有散射作用,促进光从侧面引出,可提高发光二极管的出光效率;同时,可以通过调控衬底100 图形形状或者尺寸提升整体发光二极管的出光效率,所述衬底100上凸起120的形状包括平台、圆锥、 三角锥、六角锥、类圆锥、类三角锥或类六角锥,但本公开实施例并非以此为限。现有的衬底比较常见 的是为蓝宝石衬底,在一些实施例中,所述蓝宝石衬底的凸起图形材料为蓝宝石,又或者蓝宝石衬底的 凸起图形材料为氧化硅。

114.所述衬底100的凸起120的高度通常在1μm以上且3μm以下,还或者在1.5μm以上且3μm以下, 较常是在1.8μm以上且2.2μm以下,但本公开实施例并非以此为限。在一些实施例中,所述衬底100 的第二区域的凸起120高度在1.5μm以上,在该尺寸的高度下,能有效提高发光二极管的光提取率。

115.参照图1a1,在一些实施例中,所述第一半导体层210、有源层220与第二半导体层230可通过磊 晶成长制程形成于衬底100之上。举例来说,磊晶成长制程可包含金属有机化

学气相沉积(metal organicchemical vapor deposition,mocvd)、氢化物气相磊晶法(hydride vapor phase epitaxy,hvpe)、 分子束磊晶法(molecular beam epitaxy,mbe)、其他适用的方法或其组合,但本公开实施例并非以 此为限。

116.所述外延发光层200可以为

ⅲ‑ⅴ

氮族化合物材料制作形成,厚度通常为4μm至8μm,所述第一 半导体层210设置于衬底100的第一表面110上,亦或者参照图1c,所述第一半导体层210可以形成 于缓冲层240上,但并不限于此处所列举的示例。所述第一半导体层210的掺杂类型为n型。举例来说, 所述第一半导体层210可包含

ⅲ‑ⅴ

氮族化合物材料(例如,氮化镓(gan)、氮化铝(aln)、氮化铟 (inn)、氮化铟镓(ingan)、氮化铝镓(algan)或氮化铝铟镓(alingan)),且所述第一半导体层 210还可包含硅(si)或锗(ge)等掺杂物,但本公开实施例并非以此为限。在本公开的实施例中,所 述第一半导体层210可以是单层或多层结构。

117.参照图1d,所述有源层220设置于第一半导体层210之上,依据有源层220的材料,举例来说, 当外延发光层200的材料为ingan系列时,有源层220可发出波长介于400nm及490nm之间的蓝光、深 蓝光,或是波长介于490nm及550nm之间的绿光。当外延发光层200的材料为algan系列时,有源层 220可发出波长介于250nm及400nm之间的紫光;在一些实施例中,所述有源层220可包含至少一无掺 杂(undoped)半导体层或是至少一低掺杂层。举例来说,所述有源层220可以是一量子阱(quantumwell,qw)层,借由增加电子空穴碰撞机率,因而增加电子空穴结合率与发光效率,其可包含氮化铟镓 (indium gallium nitride,inxga1

‑

xn)或氮化镓(gallium nitride,gan),但本公开实施例并非以 此为限。在一些实施例中,所述有源层220可为单异质结构(single heterostructure,sh),双异质结 构(double heterostructure,dh),双侧双异质结构(double

‑

sidedouble heterostructure,ddh),或多 层量子阱结构(multi

‑

quantumwell,mqw),但本公开实施例并非以此为限。

118.参照图1e,所述第二半导体层230设置于有源层220之上。在一些实施例中,所述第二半导体层 230的掺杂为p型。举例来说,所述第二半导体层230为

ⅲ‑ⅴ

氮族化合物材料(例如,氮化镓(gan)、 氮化铝(aln)、氮化铟(inn)、氮化铟镓(ingan)、氮化铝镓(algan)或氮化铝铟镓(alingan)), 且所述第二半导体层230可包含镁(mg)、碳(c)等掺杂物,但本公开实施例并非以此为限。在本公 开的实施例中,所述第二半导体层230可以是单层或多层结构。

119.参照图1b,在一些实施例中,在形成第一半导体层210之前,可将一缓冲层240形成于所述衬底 100的第一表面110上,以改善衬底100与氮化物外延发光层之间的晶格不匹配。所述缓冲层240可由 氮化镓(gan)系列的材料构成,例如氮化镓(gan)和氮化铝镓(algan)、或氮化铝(aln)系列的材 料例如氮化铝构成;所述缓冲层240可以是单层或多层;所述缓冲层240可以通过金属有机化学气相沉 积(metal organic chemical vapor deposition,mocvd)、分子束磊晶法(molecular beam epitaxy,mbe) 或物理气相沉积(physical vapour deposition,pvd)来形成;物理气相沉积(physical vapourdeposition,pvd)包括溅镀(sputter)法,例如反应性溅镀法,或蒸镀法,例如电子束蒸镀法或热蒸 镀法。在一实施例中,所述缓冲层240包括氮化铝(aln)缓冲层,并由溅镀(sputter)法形成,所述 氮化铝(aln)缓冲层形成在具有图形化表面的一衬底100上;溅镀(sputter)法可形成具有高均匀性 的致密缓冲层,因此氮化铝(aln)缓冲层可共形地沉积在衬底100

的凸起110的图形化表面上。

120.所述外延发光层200包括光学特性,例如发光角度或波长分布,以及电学特性,例如正向电压或向 电流。在一些实施例中,所述第一半导体层210和第二半导体层230所用材料的掺杂类型可为n型或p 型,两者具有不同的导电型态、电性、极性或依掺杂的元素以提供电子或空穴。例如,第一半导体层 210为n型电性的半导体层,第二半导体层230为p型电性的半导体层,有源层220形成在第一半导体 层210和第二半导体层230之间,电子与空穴于一电流驱动下在有源层220内复合,并将电能转换成光 能以发出一光线,通过改变外延发光层的一层或多层的物理及化学组成以调整发光二极管所发出光线的 波长。

121.参照图1f,在一些实施例中,可将一电流扩展层250形成于所述第二半导体层230之上,其作用 在于可以引导电流从第二电极320更均匀地注入到第二半导体层230。在一些实施例中,所述电流扩展 层250可采用透明导电材料。举例来说,透明导电材料可包含铟锡氧化物(indium tin oxide,ito)、 锌铟氧化物(indium zinc oxide,izo)、氧化铟(indium oxide,ino)、氧化锡(tin oxide,sno)、镉 锡氧化物(cadmium tin oxide,cto)、锡锑氧化物(antimony tin oxide,ato)、铝锌氧化物(aluminumzinc oxide,azo)、锌锡氧化物(zinc tin oxide,zto)、氧化锌掺杂镓(gallium doped zinc oxide, gzo)、氧化铟掺杂钨(tungsten doped indium oxide,iwo)或者氧化锌(zinc oxide,zno),但本公开 实施例并非以此为限。

122.在一些实施例中,所述电流扩展层250可通过一沉积制程形成于所述第二半导体层230之上。举例 来说,沉积制程可包含化学气相沉积(chemical vapor deposition,cvd)、原子层沉积(atomic layerdeposition,ald)、其他适用的方法或其组合,但本公开实施例并非以此为限。在本公开的实施例中, 电流扩展层250可以是单层或多层,例如,当电流扩展层250包含多层副层时,所述电流扩展层250 可为布拉格反射镜(dbr)结构。

123.在一实施例中,参照图1a1,为建立第一电极310和第一半导体层210的电连接,使一部分的第二 半导体层230及有源层220被移除,参照图1g,露出部分第一半导体层210形成台面t1。为形成台面 t1所移除的厚度通常为1μm至2μm。

124.在一些实施例中,参照图1g,为使第一半导体层210露出部分台面t1,可在图1f所示实施例的电 流扩展层250或图1e所示第二半导体层230上设置屏蔽层(未示出),接着使用此屏蔽层作为蚀刻屏 蔽进行蚀刻制程,以完成第一外延移除制程。在一些实施例中,所述蚀刻制程可包含干式蚀刻制程、湿 式蚀刻制程或前述的组合。举例来说,干式蚀刻制程可以包含反应性离子蚀刻(reactive ionetch,rie)、 感应耦合式等离子体(inductively

‑

coupled plasma,icp)蚀刻、中子束蚀刻(neutral beametch,nbe)、 电子回旋共振式(electron cyclotron resonance,erc)蚀刻、类似的蚀刻制程或前述的组合。举例 来说,湿式蚀刻制程可使用例如氢氟酸(hydrofluoricacid,hf)、氢氧化铵(ammonium hydroxide,nh4oh) 或任何合适的蚀刻剂。

125.需要说明的是,在图1g所示的实施例中,移除后的所述第一半导体层210的部分位于台面t1的下 方。亦即,在执行蚀刻制程时,于所欲移除的区域中,只会移除该区域内的电流扩展层250、第二半导 体层230、发光层以及一部分的第一半导体层210,而另一部分的第一半导体层210仍被保留,但本公 开实施例并非以此为限。在一些其他的实施例中,在执行蚀刻制程时,也可能将第一半导体层210完全 保留。

126.第一半导体层210的台面t1至第二区域的凹陷部底面之间的外延发光层200具有一厚度,所述厚 度通常在3μm至5μm,使该外延发光层200的厚度大于或者远远大于外延发光层200下方的图形的高 度。因此第一半导体层210的台面t1不会露出衬底的图形的表面。

127.此外,在一些其他的优选实施例中,在此阶段移除屏蔽层后的剖面中,所述第二半导体层230与电 流扩展层250可形成圆角。举例来说,参照图1h,每个第二半导体层230与电流扩展层250可在其顶 表面与侧表面的交界处形成圆角,以使后续膜层沉积时不易在转角形成断线或发生厚度过薄的情况,而 令发光二极管结构的光电特性更为稳定。

128.在形成台面t1后,构建切割道b’所对应的衬底所在区域,通过移除对应区域的剩余外延发光层 200以形成一个或多个位于所述衬底100的第一表面110上的第一区域y1,并露出第一区域y1的凸起 的图形表面。

129.所述的第一区域y1的图形表面的形成可以是自第一半导体层210的台面t1进行蚀刻,先去除第一 半导体层210以及部分缓冲层,至露出衬底的图形顶面,继续蚀刻以去除图形周围剩余的外延发光层210,以实现第一区域y1无外延发光层。

130.该步骤采用的具体制程优选但不限于采用电感耦合等离子体(icp)的蚀刻方式,例如采用的是氯 化物蚀刻气体,氯化物蚀刻气体优选的是氯气与氯化硼的气体。发明人发现现有的工艺中通常为了保证 氮化物外延发光层能够尽快去除,提高速率,降低时间成本,会保持较快的氮化物蚀刻速率的气体对氮 化物进行蚀刻,当氮化物蚀刻完毕后便进入后续工段。但是发明人发现,在以快速的蚀刻速率去除外延 层之后,对于第一区域y1的凹陷部底面与第二区域凹陷部底面高度差的变化以及改变露出的衬底表面 的凸起图形的高度并没有被考虑到,例如,通常在蓝宝石衬底的图形的材料跟蓝宝石衬底的材料一致时, 会采用较大的氮化物蚀刻气体cl2的流速,使得衬底的图形凸起高度几乎没有改变。

131.为了提升衬底100的可靠性,包括但不限于提升绝缘层400的覆盖连续性,从而防止水汽的侵袭, 降低芯片的边缘的漏电几率。发明人做出以下改进,将蚀刻步骤进行调整:先自第一半导体层210的台 面t1进行蚀刻,保持较大的氮化物蚀刻速率,例如蚀刻气体中气体cl2的含量占比较高,对外延发光 层200先进行快速蚀刻(例如氯气:氯化硼的比例高于7:1)。然后,当去除至露出衬底图形的顶部 时,或者衬底的表面残留的外延发光层的厚度与衬底图形的高度一致时,降低氮化物外延发光层的蚀刻 速率,提升对衬底表面的图形的蚀刻速率,从而可以实现当氮化物外延发光层被去除的同时,衬底表面 的图形的高度也明显降低,由此保证绝缘层覆盖的连续性,从而提升发光二极管的可靠性。具体的,可 以通过根据氯化物气体中的每一种气体对氮化物以及衬底图形的蚀刻速率进行调整,例如相对降低氯气 的流速可降低氮化物的蚀刻速率,增加氯化硼气体的流速实现相对降低氮化物的蚀刻速率,提升对蓝宝 石材质的图形的蚀刻速率。

132.较佳的,为了保证所述的绝缘层的覆盖性,当第一区域y1的凸起的高度降低至1μm以下,使该区 域凸起的高度尤其适用于致密性较弱的绝缘反射层的覆盖性改善,绝缘反射层的厚度通常为2~6μm, 例如1~3μm,或者例如3~5μm,其中小尺寸的倒装发光二极管来说芯片更佳的是绝缘层厚度在1~3 μm,以减少绝缘层应力对芯片的平整性影响。对于绝缘层为1~3μm且为致密性较差的布拉格反射层 来说,衬底的凸起图形的高度的降低可以明显改善致密性较弱的绝缘反射层的覆盖性。

133.另外,由于相邻的凸起120图形的间隙很小,通常小于0.5μm,该窄的间隙会导致氮

化镓基半导 体材料容易残留在第一区域y1,而残留的半导体材料容易形成漏电通道,并且第一区域y1的宽度较窄, 通常不超过25μm,使得第一区域容易受到外部的水汽侵蚀,导致芯片失效。

134.参照图1k,通过蚀刻使所述第一区域的凹陷部130底面低于所述第二区域(所述第二区域为衬底 100的第一表面110被外延发光层200覆盖的区域)的凹陷部130底面,从而可以充分保证单颗芯片第 一区域y1(切割道b’所对应的衬底所在区域)上的外延发光层充分去除。

135.发明人通过研究发现,为了保证氮化镓的蚀刻干净,较佳的,第一区域y1的凹陷部底面与第二区 域凹陷部底面的高度差至少为0.2μm。所述第一区域多个凸起之间的凹陷部底面低于所述第二区域多 个凸起之间的凹陷部底面,两处凹陷部底面的高度差不超过1μm。超过该高度差,反而不利于绝缘层 的覆盖,并且延长工艺时间,若不存在该高度差,则会容易导致短路。

136.在一实施例中,本实施例采用的第一半导体层210为n

‑

gan层,衬底100为蓝宝石衬底100,为了 使所述第一区域y1的凹陷部130底面低于所述第二区域的凹陷部130底面,从而保证图形化衬底100 表面的外延发光层200能够完全去除,在该实施例中采用电感耦合等离子体(icp)的方式继续进行刻 蚀,包含以下步骤:

137.步骤一:将图1f所示将该实施例所提供的芯片的外延发光层200蚀刻至图1i,至衬底的图形顶部 位置处,实现对衬底上的外延发光层进行快速蚀刻。

138.步骤二:参照图1i,对蚀刻速率进行调整,以控制对第一半导体层210与衬底100的蚀刻速率; 例如通过改变cl2和bcl3比例,从而降低对n

‑

gan层的刻蚀速率,增加对蓝宝石衬底100的蚀刻速率, 参照图1j,从而当氮化物外延发光层去除完整时,同时还可以使衬底表面的凸起图形高度也明显降低, 进一步提升发光二极管的可靠性。

139.步骤三:参照图1k,在对第一区域的外延发光层200蚀刻至表面高度与第二区域的多个凸起120 之间的凹陷部底面大致一致时,对所述第一区域继续向下蚀刻,使所述第一区域的多个凸起120之间的 凹陷部130底面低于所述第二区域的凹陷部130底面,从而保证图形化衬底100表面的外延层能够完全 去除,所述向下是指垂直所述衬底100方向下远离第一表面110的方向为向下。

140.虽然,在该实施例中,分别通过电感耦合等离子体(icp)依次完成如图1k所示的第一外延移除制 程及第二外延移除制程,以先后形成平台t1以及第一区域y1,一方面露出部分第一半导体层210形成 台面,以便于后续增加电极,另一方面刻蚀出第一区域y1(即切割道b’所对应的衬底所在区域),将 外延发光层分离开,但本公开实施例并非以此为限,在一些实施例中,也可以直接参照图1f以及图1l

‑ꢀ

图1n蚀刻形成第一区域y1(即切割道b’所对应的衬底所在区域);在另一些实施例中,也可以参照图 1f以及图1o

‑

图1q蚀刻形成多个切割道b’所对应的衬底所在区域。

141.在一些实施例中,参照图1j,所述外延发光层200的侧面倾斜,侧面相对于外延发光层200的顶 面的倾斜角θ可以大于0

°

且小于90

°

,例如,所述倾斜角θ在20

°

~60

°

之间,当所述外延发光 层200的侧面具有如上所述倾斜度时,形成绝缘层400相对更为容易,覆盖性也更好。

142.参照图1a1,在一些实施例中,所述发光二极管包含第一电极310与第二电极320,

第一电极310 与第二电极320形成于外延发光层200上,并依次分别与第一半导体层210和电流扩展层250欧姆接触, 所述第一电极310和第二电极320的形状包括矩形、圆形等,然而,本公开实施例并非以此为限。在一 些实施例中,所述第一电极310和第二电极320是用于向外部提供电流的金属电极,例如,镍、金、银、 铬、钛、铂、钯、铑、铱、铝、锡、铟、钽、铜、钴、铁、钌、锆、钨、钼及其一种或其组合。

143.考虑到来自有源层220的光通过衬底100直接发射到外部,或者被第一电极310和/或第二电极320 反射,然后通过第一电极310和/或第二电极320发射到外部,作为用于形成第一电极310、第二电极 320的材料,例如,优选使用具有高反射率的铝(al)或者银(ag)。

144.所述第一电极310及第二电极320的位置和/或形状大致对应于绝缘层400的第一开口与第二开口 的位置和/或形状。

145.当提供电流通过第一电极310与第二电极320时,电流从第二电极320通过外延发光层200流向第 一电极310,并且横向分布于外延发光层200的磊晶结构中,使其发生光电效应而产生光子,有源层220 根据材料和工艺条件的不同可以具有不同波长的激发出光;其中,n型半导体层会产生自由电子,而p 型半导体层会一定浓度的空穴,电子空穴在电场作用下在有源层220多量子阱中结合,造成能阶被降低, 并以光子形式释放能量而发光,以在整个表面上产生发光状态。

146.参照图1r和图1s,将一绝缘层400形成于第一半导体层210、有源层220、第二半导体层230、电 流扩展层250、衬底100的第一区域之上并且覆盖第一电极和第二电极的侧壁以及至少部分上表面;具 体而言,所述绝缘层400通过溅镀法或沉积法形成于第一半导体层210的部分顶表面与侧表面、有源层220与第二半导体层230的侧表面、电流扩展层250的顶表面与侧表面以及衬底100的第一表面110, 所述绝缘层400根据涉及的位置具有不同的功效,例如覆盖外延发光层200侧壁用于防止导电材料泄露 电连通第一半导体层210和第二半导体层230,减少发光二极管的短路异常,但本公开实施例并非以此 为限。在一些实施例中,所述绝缘层400的材料包含非导电材料,选择自无机氧化物或者氮化物,可包 含氧化铝(al2o3)、氮化硅(sin

x

)、氧化硅(sio

x

)、氧化钛(tio

x

)、或氟化镁(mgf

x

)可以是电 绝缘材料。例如,绝缘层400可以是二氧化硅、氮化硅、氧化钛、氧化钽、氧化铌、钛酸钡或者其组合, 其组合例如可以是两种材料重复堆叠形成的布拉格反射镜(dbr)。

147.具体而言,根据发光二极管的尺寸,所述绝缘层400的厚度可以在50nm以上,亦或者所述绝缘层 400的厚度可以在1000nm以上;举例来说,在一些实施例中,所述绝缘层400可以为单层绝缘层400, 其厚度在50nm以上,例如,其厚度在50nm至500nm之间;在另一些实施例中,所述绝缘层400可以包 括dbr反射层,其厚度在1000nm以上,所述dbr反射层可以采用两种或多种绝缘材料重复堆叠形成, 例如,其厚度在2μm到6μm之间,或者1μm到3μm之间,或者3μm到5μm之间。

148.在一些实施例中,参照图2a,在衬底100表面上的外延发光层200形成多个发光区域a,而多个发 光区域a被隔离槽b所隔离,参照图2b,所述隔离槽b的底部为所述衬底100的第一表面110的第一 区域y1,本公开实施例并非以此为限,所述第一区域y1也可为切割道b’。

149.例如,在应用于高压芯片中,参照图2b,包括第一子芯片c、第二子芯片d、第一电极310、第二 电极320;其中,第一子芯片c与第二子芯片d电连接,第一子芯片c与第二子芯片d

之间通过隔离槽 b间隔,衬底100采用图形化衬底100,所述衬底100用于形成外延发光层200的一面为第一表面110, 所述第一表面110具有多个凸起120和位于所述多个凸起120之间的凹陷部130,而经由前述外延移除 制程以使衬底100从外延发光层200露出的第一区域的凹陷部130底面低于衬底100被外延发光层200 覆盖的第二区域的凹陷部130底面,以使得外延发光层200被充分移除,从而提升芯片的可靠性。

150.另外,使衬底100位于第一区域的凸起120高度h1低于所述第二区域的凸起120高度h3,可有效 避免图形化衬底100过于密集、高度较高且坡度陡峭,导致后续dbr结构和/或电极的覆盖产生裂纹。

151.所述第一子芯片c与第二子芯片d均包括依次层叠形成于衬底100的第一表面110之上的缓冲层 240、第一半导体层210、有源层220、第二半导体层230;第一电极310包括第一接触电极311和第一 焊盘电极312,所述第一接触电极311与第一子芯片c的第二半导体层230电性连接,第二电极320包 括第二接触电极321和第二焊盘电极322,所述第二接触电极321与第二子芯片d的第一半导体层210 电性连接。

152.可选地,所述第二半导体层230上还设有电流扩展层250,以及可选地,设置于第二半导体层230 与电流扩展层250之间的阻挡层260,以防止电流聚集于电极处,使电流扩散,从而提升芯片的可靠性。

153.绝缘层400,覆盖于第一子芯片c与第二子芯片d隔离槽b内即第一区域的衬底100上,以及第一 子芯片c与第二子芯片d的部分侧壁上,实现对芯片之间的绝缘,绝缘层400可以延伸至电流扩展层 250上,形成电流阻挡层260,可选地,所述绝缘层400为透明绝缘层,以避免其影响芯片的发光效率。

154.互连电极350,位于绝缘层400上,其一端连接第一子芯片c的第二半导体层230,另一端连接第 二子芯片d的第一半导体层210,以串联第一子芯片c与第二子芯片d;以及设置于第一子芯片c、第 二子芯片d外延层上方,并覆盖于各子芯片上以及隔离槽b内的反射层500,可选地,所述反射层500 为绝缘反射层500,例如,可以是由多层绝缘材料制成的布拉格反射层500等,而此时的第一焊盘330 和第二焊盘340则通过设置于反射层500上的相应焊盘通孔与第一子芯片c和第二子芯片d电连接,本 公开实施例并非以此为限。

155.在一些实施例中,参照图1k、图1n或图2b,所述第一区域y1的凹陷部130底面与所述第二区域 的凹陷部130底面的高度差h2在1μm以下,更佳的是,0.10μm到0.80μm,例如,0.10μm、0.20 μm、0.30μm、0.40μm...0.50μm、0.51μm、0.52μm...0.80μm等,以充分保证单颗芯片的第一区 域y1(切割道b’所对应的衬底所在区域)上的外延发光层200的断开,或者充分保证芯片的第一区域 y1(隔离槽b所对应的衬底所在区域)上的外延层断开,从而提升芯片的可靠性。

156.为了增强发光器件的可靠性,在一些实施例中,进行外延发光层200蚀刻和/或对第一区域继续向 下蚀刻的过程中,可对第一区域y1内衬底100第一表面110上的凸起120同步进行蚀刻,从而降低位 于第一区域y1内的凸起120高度h1,所述蚀刻的方式优选但不限于采用电感耦合等离子体(icp)、 湿法蚀刻、或者干法蚀刻等,或者如前所记载的蚀刻制程方案,亦或者上述方案的组合,在此不做过多 赘述。而由于位于第一区域y1内凸起120的高度h1降低,从而使得位于第一区域y1的凸起120上绝 缘层400和/或其他层结构的起伏波动被缓和,既不影响衬底100对外延生长质量,且能提升发光二极 管的可靠性。

157.在一些实施例中,参照图1m、图1p或图2b,位于第一区域内经过降低之后的凸起120高度h1在 1μm以下,例如,0.01μm、0.02μm、0.03μm、0.04μm...0.50μm、0.51μm、0.52μm...0.95μm、 0.96μm、0.97μm、0.98μm、0.99μm等。

158.在一些实施例中,参照图1k、图1n或图2b,所述被外延发光层200覆盖的第二区域内的凸起120 高度h3在1μm以上且3μm以下;例如,1.01μm、1.02μm、1.03μm、1.04μm...1.51μm、1.52μm、 1.53μm、1.54μm...2.50μm、2.51μm、2.52μm...2.95μm、2.96μm、2.97μm、2.98μm、2.99μm 等。

159.在一些实施例中,参照图1k、图1n或图2b,衬底100从外延发光层200露出的第一区域的凸起 120高度h1至少部分与所述衬底100被外延发光层200覆盖区域的凸起120高度h3比值大于等于0.20。

160.在一些实施例中,参照图1k、图1n或图2b,衬底100从外延发光层200露出的第一区域的凸起 120高度h1至少部分与所述衬底100被外延发光层200覆盖区域的凸起120高度h3比值小于等于0.50。

161.较佳的,至少部分位于所述第一区域的凸起120高度h1与位于所述第二区域的凸起120高度h3 的比值在0.20至0.50之间,例如:0.20、0.21、0.22、0.23...0.35、0.36、0.37...0.50等。

162.在一些实施例中,参照图1k、图1n或图2b,通过限定凸起120的高度h1、h2,以及凸起120之 间的距离d1、d2,控制凸起120的数量;在保证实现效果的情况下,可以尽可能方便实现和降低实现 成本,相邻两个凸起120中心位置之间的距离可以为0.5μm~5.0μm,如0.5μm、0.6μm、 0.7μm...1.0μm、1.1μm、1.2μm...1.4μm、1.5μm...2μm、2.1μm...2.5μm、2.6μm...3μm、 3.1μm...4μm、4.1μm...5μm等。

163.在另一些实施例中,可在衬底100上预留露出一部分未覆盖外延发光层200区域(第一区域y1), 使得该区域从外延发光层200露出,通过采用包括但不限于湿法蚀刻或者干法蚀刻等方式,降低位于第 一区域上的凸起120高度,从而使得绝缘层400以及反射层500平缓的在第一区域内相邻的两个凸起 120之间过过渡,避免针孔或裂缝的出现,从而提高发光二极管的可靠性;而本实施例主要记载了衬底 100、凸起120以及凸起120上形成的例如绝缘层400等层次结构的设计,而对芯片其他组成及工艺均 采用简单描述。最后,制作完芯片工艺的发光二极管晶圆切割成芯粒并进一步进行树脂模塑和封装,以 完成例如壳型和表面安装型的各种发光二极管。

164.本发明还提供如下实施例,其待解决的主要技术问题同为提高发光二极管的可靠性,而主要设计区 别集中在衬底100凸起120的改变上,因为整体结构例如外延发光层200和其上的第一电极310、第二 电极320、绝缘层400、电流扩展层250等基本一致,因此,不在实施例中进行重复说明。

165.在一实施例中,参照图3,所述衬底100的第一区域中未设置衬底100图形,该实施例的工艺方法 包括,将衬底100处理流程中在制作衬底100图形时,不制作芯片外围部分的衬底100图形,仅制作芯 片工艺中外延发光层200下方对应的凸起120,例如采用掩膜蚀刻的方式制作衬底100图形。可选地, 还可采用全图形的衬底100,先于衬底100上制作外延芯片工艺,在隔离槽b制作流程中移除该区域的 外延发光层200直至裸露出芯片四周衬底100,再利用掩膜蚀刻技术移除外围衬底100的图形,而后在 外延发光层200及平整的外围

衬底100表面覆盖绝缘层400,该绝缘层400的起伏显著下降,而该工艺 需精准控制蚀刻量,以兼顾图形移除和器件保护。

166.在一实施例中,参照图4和图5,在本实施例中提供了以上一实施例的另一实施方式,所述凸起120 包括第一部分120’和第二部分120”,其中第一部分120’更靠近衬底100,第二部分120”位于 第一部分120’上,第二部分120”为牺牲部,第二部分120”可以比第一部分120’易于移除,在 外延/芯片工艺中,先在衬底100上制作半导体外延发光层200,如前述工艺流程制作芯片结构,露出 衬底100后移除位于第一区域y1(隔离槽b所对应的衬底所在区域)的凸起120的第二部分120”。

167.其中,第一部分120’形状可以为半球、平台、圆锥、三角锥、六角锥、类圆锥、类三角锥或者类 六角锥,由第一部分120’和第二部分120”组合而成的衬底100凸起120形状可以为半球、平台、 圆锥、三角锥、六角锥、类圆锥、类三角锥或者类六角锥。移除第二部分120”后,一方面可降低衬 底100凸起120高度,另一方面兼顾外延生长质量的同时,可二次设计适合覆盖绝缘层400的衬底100 图形。

168.在一些实施例中,参照图5,第二部分120”包裹在第一部分120’外侧,通过移除位于隔离槽b 的第二部分120”从而保留第一部分120’图形。在该实施例中,第一部分120’可以与衬底100同 种材质,例如采用蓝宝石,第二部分120”采用易于蚀刻移除的二氧化硅或者也可以是氮化铝,氮化 铝的移除难度大于二氧化硅,但却适合作为半导体氮化镓的长晶面,具有较小的晶格适配问题。

169.可选地,参照图6,相比蓝宝石或者氮化铝,二氧化硅与氮化镓的晶格匹配度差,但移除容易,为 了兼顾工艺难度和长晶质量,所述凸起120可包括三部分,第二部分120”为牺牲层,第三部分120

”’ꢀ

为长晶层;具体来说,第一部分120’为蓝宝石,第二部分120”为二氧化硅,第三部分120

”’ꢀ

为氮化铝,第二部分120”位于第一部分120’和第三部分120

”’

之间。即可以理解为第三部分 120

”’

比第二部分120”适合作为长晶界面,第二部分120”比第一部分120’和/或第三部分 120

”’

易于移除,在第三部分120

”’

上进行外延长晶工艺,制作芯片工艺时,通过选择性移除 较容易去除第二部分120”,同时去除第二部分120”上的第三部分120

”’

,在第一区域则保 留第一部分120’用于覆盖绝缘层400。

170.综上所述,与现有技术相比,本发明提供的发光二极管具有更高的可靠性和结构稳定性。

171.本发明的发光二极管可以运用于照明装置或者显示装置。其中照明装置可以用在但不限于cob (chip on board)照明、uv紫外、球泡灯或者柔性灯丝灯等。其中显示装置可以是背光显示或者rgb 直接显示的装置。

172.本发明的发光二极管可以为一种倒装发光二极管,第一焊盘电极和第二焊盘电极可采用锡膏材料通 过回流焊、高温处理工艺连接至其它的应用型电路基板,并制作成显示装置,例如背光显示或者rgb 显示屏。

173.根据本技术的一个方面,提供一种显示装置,例如背光显示装置,或者可以是rgb显示屏,例如电 视、手机、面板、电脑、室外显示屏。不管是背光显示装置或者rgb显示屏,该发光装置均包括一个支 架,以及固定在支架上的本技术的倒装发光二极管,支架包括但不限于仅仅可以是cob支架或者cog 支架,也可以是smd支架等等。

174.作为一个实施例,参见图7,所述发光装置包括支架600、倒装发光二极管700和封

装层800,本 实施例中倒装发光二极管700为前述实施例中的倒装发光二极管。

175.较佳地,支架100可选的为平面型,或者,支架100上用于安装有倒装发光二极管200的区域周围 设置有反射杯,该反射杯限定出用于容纳倒装发光二极管200的空间。

176.参见图7的实施例,支架600包括底部610和侧壁620,所述侧壁620位于安装有倒装发光二极管 700的区域周围形成一反射杯结构,其中底部610的上表面设置安装区611、第一焊线区612和第二焊 线区613,第一焊线区612与第二焊线区613彼此电性隔离,倒装发光二极管700安装于安装区611上 并通过第一焊盘电极312和第二焊盘电极322分别与第一焊线区612和第二焊线区613连接,封装层 800则将该倒装发光二极管700密封于该支架600上。

177.举例来说,所述倒装发光二极管700的第一焊盘电极312和第二焊盘电极322表面可以镀设有可焊 金属层,例如导电锡膏等,而所述第一焊线区612和第二焊线区613的上表面同样可以设有的金属电极, 从而使得倒装芯片可以通过共晶焊或者锡膏焊接到对应的焊线区上。

178.较佳的,倒装发光二极管700应用于背光显示或者rgb显示屏,小尺寸的倒装发光二极管700以数 百颗或者数千颗或者数万颗的数量集成式的安装在应用基板或者封装基板上,形成背光显示装置或者 rgb显示装置的发光光源部分。

179.另外,本领域技术人员应当理解,尽管现有技术中存在许多问题,但是,本发明的每个实施例或技 术方案可以仅在一个或几个方面进行改进,而不必同时解决现有技术中或者背景技术中列出的全部技术 问题。本领域技术人员应当理解,对于一个权利要求中没有提到的内容不应当作为对于该权利要求的限 制。

180.尽管本文中较多的使用了诸如衬底、第一平面、凸起、第一部分、第二部分、第三部分、凹陷部、 第二平面、外延发光层、第一半导体层、有源层、第二半导体层、缓冲层、电流扩展层、阻挡层、第一 电极、第二电极、第一接触电极、第二接触电极、第一焊盘电极、第二焊盘电极、互连电极、绝缘层、 反射层、支架、底部、侧壁、安装区、第一焊线区、第二焊线区、倒装发光二极管、封装层、发光区域、 隔离槽、切割道、第一子芯片、第二子芯片、台面、第一区域、第二区域等术语,但并不排除使用其它 术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本发明的本质;把它们解释成任何一种附 加的限制都是与本发明精神相违背的;本发明实施例的说明书和权利要求书及上述附图中的术语“第一”、

ꢀ“

第二”、等(如果存在)是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。

181.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述 各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施 例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者 替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。