1.本发明总体涉及气体检测领域,更具体而言,涉及一种集成在基底上的包括微热板阵列和晶体管电路的气体检测装置和用于制造该气体检测装置的方法。

背景技术:

2.用于检测混合气体的成分和组分浓度的气体传感器在工业生产和环境监测中起着重要作用。基于金属氧化物半导体功能材料的气体传感器具有物理和化学特性稳定、制造过程简单且低成本、响应和恢复时间较短等优点。当某种金属氧化物半导体(例如氧化锡(四价)和氧化锌(二价))暴露于目标气体时,被金属氧化物半导体吸附或吸收的气态物质会引起氧化还原反应并改变金属氧化物半导体中的电荷载流子浓度,导致其电导率发生变化。电导率变化的幅度即灵敏度随温度的变化而变化。金属氧化物半导体气敏材料的最佳工作温度通常为几百摄氏度。对于不同的气敏半导体和其目标气体的组合,最佳工作温度也不同。对金属氧化物半导体气敏材料的温度控制通常通过热板来实现。

3.微热板是一种微型的热板器件,尺寸范围通常在几微米到几毫米。以悬膜式微热板为例,微热板的有效区域通常为悬挂在基底上方的薄膜。薄膜和基底之间具有空隙,以起到隔热作用,减少从被加热的薄膜到基底的热传导损失。薄膜通过其周边的悬臂与基底上的锚点相连接,由此被支承在基底上方。通常通过诸如基于硅微加工工艺的微制造技术来制造微热板。

4.微热板通常具有一个或多个组件,其中至少一个是加热元件,从而可以加热置于其上或其中的对象或材料,并控制该对象或材料的温度。该加热元件通常是基于焦耳热机理的电阻式加热器(也可称为微加热器),即,其产生的热能与其电阻和流过它的电流的平方的乘积成正比。除加热元件外,还可以添加其他组件,包括但不限于热敏电阻、与外界接触的一对叉指电极等。热敏电阻是用来测量微热板的温度的电阻,其电阻随温度的变化而变化。一对叉指电极通常置于微热板的上表面,并涂覆有一层金属氧化物半导体功能材料以填充这两个电极之间的间隙。当气体或气体混合物被吸附在微热板上的功能材料上或被其吸收时,该功能材料的电导率(即两个电极之间的电阻)改变。

5.待检测的气体通常为混合气体。然而,单个金属氧化物半导体气体传感器通常具有低特异性,即,它对混合气体中的多种气体组分敏感,而非仅对其中的一种组分敏感。因此,单个金属氧化物半导体气体传感器往往不能辨别出混合气体中的各个成分及其浓度。因此,有必要构造一种具有多个金属氧化物半导体气体传感器的阵列,其中每个传感器对不同气体表现出不同的敏感性。从而,通过对所有传感器的信号进行汇总分析,提取有关气体成分和组分浓度的信息。

6.一种现有技术为使用引线键合的由分立式组件构建的阵列。外围(控制和读出)电路和微热板分别由微加工技术制造,然后使用引线键合方式进行组装。由于没有采用单片集成,该现有技术的方案加工复杂、体积大、成本高。同时该方案没有有源矩阵寻址电路,因此每个微热板都需要单独进行访问。因此,随着阵列中微热板数量的增多,连接线的数量将

迅速增加。这种实现方案限制了可容纳的微热板数量,并具有与使用分立式元件相关的成本高、组装过程繁琐、整个系统体积大等缺点。例如,a.g

ü

ntner、v.koren、k.chikkadi、m.righettoni和s.pratsinis的"e-nose sensing of low-ppb formaldehyde in gas mixtures at high relative humidity for breath screening of lung cancer?"(acs sensors,第1卷,第5期,第528-535页,2016年;available:10.1021/acssensors.6b00008)描述了一种由四个分立式的微热板组成的电子鼻。四个微热板通过键合线被悬挂在无引线芯片载体上方,并使用其他键合线组装成阵列。该载体焊接在印刷电路板上。

7.第二种现有技术为单片集成的微热板阵列,不含有源矩阵寻址电路。相比于先前提到的由分立式微热板元件组装成的阵列,s.semancik等人的"microhotplate platforms for chemical sensor research"(sensors and actuators b:chemical,第77卷,第1-2期,第579-591页,2001年;available:10.1016/s0925-4005(01)00695-5)描述了一种采用单片集成在同一个基底上的微热板阵列,其通过同一基底上的引线连接到基底外围的一组焊盘上,再通过打线连接到外围控制和读出电路。在同一基底上与微热板阵列单片集成的只是连接线,而非有源矩阵寻址电路。随着微热板数量的增多,连接线的数量会迅速增加。这种实现方案仍然限制了可容纳的微热板数量、组件成本高、组装过程繁琐。

8.第三种现有技术为不含有源矩阵寻址电路的与互补金属氧化物半导体(cmos)电路阵列单片集成的微热板阵列。现有技术已经在多个微热板和cmos电路的单片集成方面做出了尝试。

9.例如,u.frey、m.graf、s.taschini、k.kirstein和a.hierlemann的"a digital cmos architecture for a micro-hotplate array"(ieee journal of solid-state circuits,第42卷,第2期,第441-450页,2007年;available:10.1109/jssc.2006.889367)提出了一种包含三个微热板的阵列,每个微热板都集成了一个微型加热器和一个用于温度调节的数字pid控制器。但是,由于没有集成有源矩阵寻址电路,该现有技术不适用于实现具有大量微热板的阵列。

10.再如,m.afridi等人的"a monolithic cmos microhotplate-based gas sensor system"(ieee sensors journal,第2卷,第6期,第644-655页,2002年;available:10.1109/jsen.2002.807780)提出了一个由四个微热板与控制和读出电路单片集成的系统。然而,该系统并不同时使用四个微热板,而是使用2-4解码器选择和激活四个微热板中的一个。这种工作方式大大浪费了多微热板阵列的潜在优势。

11.又如,b.guo、a.bermak、p.chan和g.yan的"a monolithic integrated4

×

4tin oxide gas sensor array with on-chip multiplexing and differential readout circuits"(solid-state electronics,第51卷,第1期,第69-76页,2007年;available:2006.10.015)提出了一种与差分读出电路单片集成的4

×

4传感器阵列。该方案使用解码器和多路复用单元的组合对每一个微热板进行选址。然而,因为没有有源矩阵寻址电路,此方案无法独立地且同时控制每个微热板的温度,因此不适合用于具有大量微热板的阵列。

12.此外,尽管现有技术结合了不同程度的微热板-电路的单片集成技术,然而微热板与常规cmos电路两者的加工工艺兼容性较差,并且解决此类工艺兼容性问题通常是困难且昂贵的。

13.因此,存在对改进的方案的需要。

技术实现要素:

14.本发明的目的在于提出一种方案,以解决或至少缓解上述问题中的至少一些。

15.根据本发明的第一方面,提供一种气体检测装置,形成于同一基底上,所述检测装置包括:

16.按行和列布置的多个检测单元形成的阵列;和

17.互连控制线,

18.每个检测单元包括:

19.一个微热板,其包括:

20.被支承在所述基底之上的一个悬空膜;

21.一个加热器,布置在所述悬空膜之上或内嵌于所述悬空膜中;和,

22.一对互有间隔的测量电极,布置在所述加热器之上,所述测量电极之间的间隙填满气敏材料;以及

23.与该微热板相关联的电路单元,其包括:

24.连接至所述加热器的加热控制电路,所述加热控制电路具有一个加热控制端子和一个设置信号端子,所述加热控制电路适于在所述加热控制端子处接收一加热选择信号以及在所述设置信号端子处接收一温度设置信号,以及响应于所述加热选择信号而被启用或停用,其中,所述加热控制电路被启用导致接收到的温度设置信号被提供给所述加热器以便所述加热器根据所述温度设置信号来设置其所在的微热板的温度;以及

25.连接至所述测量电极的检测控制电路,所述检测控制电路具有一个检测控制端子和一个检测信号输出端子,所述检测控制电路适于在所述检测控制端子处接收一检测选择信号,并响应于所述检测选择信号而被启用或停用,其中,所述检测控制电路在被启用时在所述检测信号输出端子处提供表示所述气敏材料的电阻的检测信号,

26.其中,对于每行检测单元,所述互连控制线包括:用于在该行检测单元之间共用的第一选择互连线和第二选择互连线,该行检测单元中的每个检测单元中的加热控制端子连接至所述第一选择互连线,并且该行检测单元中的每个检测单元中的检测控制端子连接至所述第二选择互连线,

27.对于每列检测单元,所述互连控制线包括:用于在该列检测单元之间共用的设置信号互连线,该列检测单元中的每个检测单元中的设置信号端子连接至所述设置信号互连线,

28.用于所述阵列的各行的第一选择互连线互不相同,用于所述阵列的各行的第二选择互连线互不相同,用于所述阵列的各列的设置信号互连线互不相同。

29.根据本发明的另一方面,提供用于制造上述的气体检测装置的方法。

30.根据本发明的方案,多个微热板与用于其的寻址和控制电路被集成在同一基底上,每个微热板和与其相关联的电路单元构成一个检测单元,多个这样的检测单元按行和列的方式布置以形成检测单元的阵列,每行检测单元共享共用的寻址线,每列检测单元共享共用的信号线。由此,每个微热板都可以通过寻址和控制电路被独立地操控以选择性地被启用,每个微热板可以独立于其他微热板选择性地运行以设置其温度、进行检测和提供检测结果(例如,表示跨两个测量电极的气敏材料的电阻的信号);另外,多个微热板可以同时运行并且各自被独立地操控,在进行行扫描时,每个位于扫描过的行的检测单元的温度

可以被保持。利用本发明,使得可以独立地且同时控制多个微热板、使用多个微热板进行检测,这有利于增加检测的特异性。通过使用有源寻址电路以及共用寻址线和信号线,可消除或至少降低对可集成的微热板的数量的限制。

31.利用本发明,还可以通过使用集成在同一基底上的由薄膜晶体管组成的有源寻址电路对微热板进行寻址和控制,解决上文提到的工艺兼容性差的问题。

附图说明

32.以示例的方式参考以下附图描述本发明的非限制性且非穷举性实施例,其中:

33.图1a是示出根据本发明一实施例的悬空膜通过悬臂连接到基底的示意性平面图;

34.图1b示意性示出沿图1a的剖面线aa'截取的截面图。

35.图1c是示出根据本发明一实施例的气体检测装置的单个微热板的示意性截面图,其中悬空膜上设置有两个电阻器和一对叉指电极,这两个电阻器中的一个电阻器用作加热电阻器,另一个电阻器用作热敏电阻器;

36.图1d是示出根据本发明一实施例的微热板及其附近区域的示意性平面图,其中暴露的一对叉指电极置于微热板的上表面;

37.图1e是示出沿图1d的剖面线cc'截取的截面图的示意图,其中示出连接两个导电层的通孔;

38.图1f是示出沿图1d的剖面线dd'截取的截面图的示意图,其中示出连接两个导电层的通孔;

39.图1g是示出根据本发明一实施例的气体检测装置的单个微热板的示意性截面图,其中悬空膜上设置有两个电阻器和一对叉指电极,这两个电阻器中的一个电阻器用作加热电阻器,另一个电阻器用作热敏电阻器;

40.图2a示意性示出根据本发明一实施例的用于单个微热板的加热电阻器及其相关联的电路;

41.图2b示意性示出根据本发明一实施例的呈m

×

n阵列的用于微热板的加热电阻器及其相关联的电路,其中m=n=2;

42.图3a示意性示出根据本发明一实施例的用于单个微热板的热敏电阻器及其相关联的电路;

43.图3b示意性示出根据本发明一实施例的呈m

×

n阵列的用于微热板的热敏电阻器及其相关联的电路,其中m=n=2;

44.图4a示意性示出根据本发明一实施例的用于单个微热板的一对叉指电极及其相关联的电路;

45.图4b示意性示出根据本发明一实施例的呈m

×

n阵列的用于微热板的叉指电极及其相关联的电路,其中m=n=2;

46.图5a示意性示出根据本发明一实施例的单个微热板上的加热电阻器、热敏电阻器和一对叉指电极及其相关联的电路;

47.图5b示意性示出根据本发明一实施例的单个微热板上的加热电阻器、热敏电阻器和一对叉指电极及其相关联的电路;

48.图6a是根据本发明一实施例的气体检测装置的单个检测单元的示意性截面图,该

检测单元包括与图1c所示的微热板相对应的微热板和相关联的薄膜晶体管;

49.图6b是根据本发明一实施例的气体检测装置的单个检测单元的示意性截面图,该检测单元包括与图1g所示的微热板相对应的微热板和相关联的薄膜晶体管;

50.图7是示出根据本发明一实施例的气体检测装置的单个检测单元的示意性平面图;和

51.图8是示出根据本发明一实施例的气体检测单元的包含m

×

n个检测单元的阵列的示意图。

具体实施方式

52.为了使本发明的上述以及其他特征和优点更加清楚,下面结合附图及实施例进一步描述本发明。应当理解,本文给出的具体实施例是出于向本领域技术人员解释的目的,仅是示例性的,而非限制性的。附图中所示出的特征未必按比例绘制。

53.在本文中描述的特征可以不同的形式体现,并且不应被解释为限于在本文中描述的示例。而是,提供在本文中描述的实施例仅仅是为了例示实施在本文中描述的装置和/或系统的许多可能方式中的一些,这些可能方式在理解本技术的公开内容之后将是明显的。

54.如在本文中使用的,术语“和/或”包括相关联的所列项中的任何一个以及相关联的所列项中的任何两个或更多个的任何组合。

55.尽管在本文中可以使用诸如“第一”、“第二”和“第三”之类的术语来描述各种构件、部件、部分或要素,但是这些构件、部件、部分或要素不受这些术语限制。而是,这些术语仅被用来将一个构件、部件、部分或要素与另一个构件、部件、部分或要素区分开。因此,在不偏离本发明的教导的前提下,在本文中提及的第一构件、部件、部分或要素也可以称为第二构件、部件、部分或要素。

56.在本文中可以使用诸如“上”、“下”、“左”、“右”、“之上”、“上部”、“上方”、“之下”、“下部”和“下方”之类的空间相对术语以便于描述,以描述如在图中示出的一个构件、部件、部分或要素与另一个构件、部件、部分或要素的关系。除了在图中描绘的取向之外,这样的空间相对术语意在还囊括在使用或操作中的装置的不同取向。例如,如果图中的装置被翻转,则相对于另一个构件、部件、部分或要素被描述为在“上”、“之上”、“上部”或“上方”的元件将相对于该另一个元件在“下”、“之下”、“下部”或“下方”。因此,术语“上”囊括上取向和下取向,取决于装置的空间取向。装置还可以其他方式定向(例如,旋转90度或处于其他取向),并且应相应地解释在本文中使用的空间相对术语。

57.在本文中使用的术语仅用于描述各个实施例,并且不用来限制本公开内容。除非上下文另有明确指示,否则“一”、“一个”和“该”意在也可以包括复数形式。术语“包括”、“包含”和“具有”指定所陈述的特征、操作、构件、元件和/或其组合的存在,但不排除存在或添加一个或多个其他特征、操作、构件、元件和/或其组合。

58.本发明的总体构思如下:提供集成在一个基底上的包括多个检测单元的气体检测装置,这多个检测单元按行和列布置、形成一个阵列,每个检测单元包括一个微热板和与该微热板相关联的电路单元;设置互连控制线使得每行检测单元共用相同的选择互连线,每列检测单元共用相同的信号互连线,且用于阵列的不同行的选择互连线互不相同,用于阵列的不同列的信号互连线互不相同,从而可以减少的器件和连线实现对阵列中的每个微热

板进行寻址和控制,并且可以独立地且同时操纵两个或更多个微热板。

59.每个微热板可以包括:被支承在基底之上的悬空膜;布置在该悬空膜之上或内嵌于该悬空膜中的加热器,例如加热电阻器,用以按照可用的温度设置信号设置其所在的微热器的期望工作温度;布置在该加热器之上的一对互有间隔的测量电极,例如叉指式电极,用以检测相关联的气敏材料的电阻,由此确定待测气体的成分和组分浓度;以及,可选地布置在该加热器之上和该测量电极之下的测温元件,例如热敏电阻器,用以测量其所在的微热板的实际温度。

60.本文中,加热器可以为各种形式的微加热器,例如加热电阻器;测温元件可以为各种形式的温度传感器,例如热敏电阻器。

61.在存在测温元件的情况下,如果测得的微热板的实际温度偏离(例如,高于或低于)该微热板的期望工作温度,可以对用于该微热板的温度设置信号进行调整以减小该实际温度相对于该期望工作温度的偏差。这可以各种控制手段(例如闭环控制、pid控制等)实现,本文对此不作赘述。

62.与一对测量电极相关联的气敏材料包括充满这对测量电极之间的间隙的气敏材料,并且可选地包括涂覆在该对测量电极上的气敏材料。气敏材料的电导率会因所接触的气体或混合气体被吸收或吸附而改变,因而通过检测跨测量电极的气敏材料的电阻,可以检测气体的成分及组分浓度。测量电极可以采用各种可能的形式,包括叉指式电极和非叉指式电极。例如,可以在每个微热板的上表面及相应的叉指电极上涂覆气敏材料以弥合叉指电极之间的间隙。

63.每个微热板的加热器、测量电极和可选的测温元件可以分别连接至与该微热板相关联的电路单元所包括的加热控制电路、检测控制电路和测温控制电路。加热控制电路、检测控制电路和测温控制电路中的每个可以各种可能的方式实现,只要其能响应于相应的选择信号选择性地被启用和停用,从而选择性地连同相应的加热器、测量电极或测温元件一起实现相应的温度设置功能、气体检测功能或温度测量功能。

64.根据一种有利的实施方式,每个检测单元包含与薄膜晶体管(thin film transistor,tft)制成的有源矩阵电路进行单片集成的微热板,每个微热板具有由悬空膜支承的加热电阻器、热敏电阻器和一对叉指电极。每个微热板的悬空膜通过其边缘的悬臂被悬空地支承和锚定在基底上方。由至少两个薄膜晶体管组成的电路用于选择微热板,并控制流经位于微热板上的加热电阻器的电流,从而设置微热板的温度;该电路亦可以被称为“加热控制电路”。通过将加热控制电路复制并组织为有源矩阵,可以同时且独立地控制微热板阵列中不同微热板的温度。由至少一个薄膜晶体管组成的电路用于选择微热板,并提供流经位于微热板上的热敏电阻器的电流,从而检测微热板的温度;该电路亦可以被称为“测温控制电路”。并且,由至少一个薄膜晶体管组成的电路用于选择微热板,并提供流过微热板的一对叉指电极的电流,从而测量与该对叉指电极相关联的气敏材料的电阻及可能的电阻变化;该电路亦可以被称为“检测控制电路”。通过将检测控制电路复制并组织为有源矩阵,可以独立地获取跨每个微热板上的叉指电极的电阻,据此确定所检测的气体的成分和组分浓度。

65.考虑排列成m行、n列的m

×

n个微热板的阵列,其中m,n≥1且是整数。如果不使用有源寻址矩阵,则必须将用于每个微热板的器件的互连线复制m

×

n次,以电气访问阵列中的

每个微热板。通过使用有源寻址矩阵,可使用较少量的晶体管来控制对每个微热板的访问,从而使互连线的数量减少为m n。更一般地,一个完整的系统由检测单元的一个有源矩阵和该矩阵外部的外围电路组成。组成有源矩阵的每个检测单元都由一个微热板和一组电子器件组成,该组电子器件包括用于控制相应的微热板(例如,访问该微热板、设置(或保持)该微热板的工作状态如工作温度)的薄膜晶体管及其他可能的电子器件如诸如电容器的无源器件;为方便描述,该组电子器件亦可称为与该微热板相关联的“电路单元”。

66.通常,在任何给定时间选择m行检测单元中的一行,以建立该行n个检测单元与外围电路之间的信号通信,每个检测单元包括微热板和与其相关联的电路单元。此时,位于其他m-1行的各检测单元的状态不受来自外围电路的信号的干扰,因此这些检测单元的工作状态得以被维持。除了用于行选择的外围电路外,还有用于提供温度设置信号给所选定行的检测单元的列向的附加电路和从相应检测单元获取检测的信号(例如,气体检测信号、温度测量信号)的列向的附加电路。所述列向的附加电路通常在多个行之间进行共享。

67.根据该有利的实施方式,通过将常规的由cmos技术构建的电路替换为由利用金属氧化物半导体、多晶硅或两者的组合的薄膜晶体管技术构建的电路,可以解决上文提到的现有技术的、与缺少有源矩阵寻址电路相关的问题以及工艺兼容性差的问题。

68.用作气体传感器的气敏功能材料的金属氧化物半导体和用于构建薄膜晶体管的金属氧化物半导体不必相同。

69.在工艺上,可以首先形成微热板阵列的悬空膜(,这需要采用相对高温的工艺实现;然后,对悬空膜上的器件(例如,加热电阻器、叉指电极)及与微热板相关联的电路单元的器件(例如,薄膜晶体管)进行单片集成,这可以显著更低的温度进行,不会对已形成的悬空膜产生不利影响。

70.本发明包括两个级别的集成。第一级是微热板和与微热板相关联的电路单元的电子器件(包括薄膜晶体管在内的电子器件)的单片集成,由此实现有源矩阵。第二级涉及有源矩阵阵列与其外部电路的单片集成。

71.悬空膜的尺寸可以为几微米到几毫米,例如其横向特征长度在10至5000微米之间。尽管本实施例所示的悬空膜的形状是正方形,但是它也可以采用其他规则或不规则的形式。悬空膜的厚度可以为几百纳米到几十微米,例如在0.1至20微米之间。悬空膜和基底之间的间隙可以为几百纳米到几微米,例如在0.1至20微米之间。

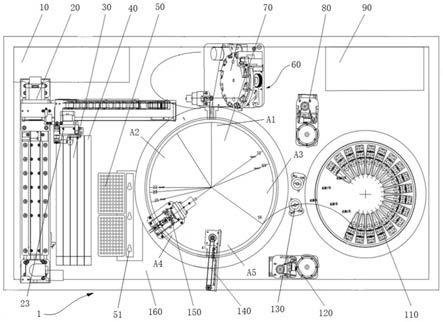

72.根据情况,可以多种实施方法来构造悬空膜。在一个实施例中,采用硅迁移技术(silicon-migration technology,simit)。在基于常规牺牲层方法的另一个实施例中,在牺牲层上形成图案化的结构层,当牺牲层被移除后,原本置于牺牲层上的图案化的结构层即成为悬空膜。例如,绝缘体上硅(silicon-on-insulator,soi)的顶部硅层是结构层,而顶部硅层下方掩埋的氧化硅层是牺牲层。在另一个实施例中,沉积的多晶硅层是牺牲层,而在多晶硅层上的氧化物-氮化物-氧化物叠层构成作为悬空膜的悬置隔膜。

73.如上文所述,悬空膜上可以设置有多个电阻器,包括加热电阻器和作为温度传感器的热敏电阻器。电阻器的电阻可以在1毫欧至10千欧的范围内。在一个实施例中,加热电阻器由置于悬空膜上的掺杂多晶硅经图案化而形成,该悬空膜不必由硅制成。在另一个实施例中,加热电阻器由内嵌于由硅制成的悬空膜中的掺杂硅制成,即由pn结隔离的掺杂的硅区域经图案化而形成,掺杂剂可以是在n型硅薄膜中的硼,或在p型硅薄膜中的磷。在另一

个实施例中,电阻器由置于悬空膜上的金属导电层经图案化而形成。根据需要,电阻器可以为各种合适的形式,通常采用矩形或蛇形。电阻器上方和/或下方具有绝缘层,绝缘层可以由氧化硅、氮化硅或二者的堆叠层制成,绝缘层的总厚度可以在0.01至10微米之间,绝缘层上可以具有通孔以便不同导电层间可以进行电气访问。

74.在加热器或温度传感器的上方布置有一对互有间隔的测量电极,例如一对叉指电极(interdigitated electrode,ide)。该对叉指电极置于微热板的上表面。叉指电极可以由金属导体的叠层制成,诸如由金或铂之类的贵金属制成。叉指电极由两个独立的梳状结构组成,其梳齿相互交叉,呈叉指状且不直接接触。每个梳状结构由通过主干相连接的多个梳齿组成。叉指电极的梳齿的数量可以为几个到几十个,并与相对较宽的主干相连接。对梳齿的电气访问是通过其连接的主干实现的。

75.设置有一对叉指电极的每个微热板的上表面都覆盖有一层气敏功能材料,以弥合一对叉指电极的梳齿之间的间隙。当微热板所暴露于的气体或气体混合物被气敏功能材料吸附或吸收时,该气敏功能材料的电导率发生改变。气敏功能材料可以包含一种金属氧化物半导体或多种金属氧化物半导体的组合,所述金属氧化物半导体例如氧化锡(四价)或氧化锌(二价)。气敏功能材料的灵敏度可以通过掺杂等方式增强,例如对氧化锡(四价)的镍掺杂。

76.图1a示意性地示出了通过悬臂104与基底相连接的悬空膜103的平面图,其中悬臂的尺寸由释放孔105限定。图1b是沿图1a的aa'的截面的示意图,示出了悬挂在基底101上方的悬空膜103,悬空膜和基底之间具有间隙102和释放孔105。

77.图1c以截面图示意性地示出了根据第一种实施例的悬空膜103上的两个电阻器和一对叉指电极,其中一个电阻器用作加热电阻器,另一个电阻器用作热敏电阻器(即,温度传感器)。第一绝缘层106被设置于悬空膜103上,并且第一绝缘层106上设置有第一导电层。该第一导电层被图案化以形成电阻器107a,电阻器107a可以被称为加热电阻器或第一电阻器。电阻器107a上设置有第二绝缘层108。第二绝缘层108上设置有第二导电层。该第二导电层被图案化以形成电阻器109,电阻器109可以被称为热敏电阻器或第二电阻器。在第二导电层上方设置有包含绝缘层110和111的叠层。第三导电层被置于该叠层上,并被图案化以形成如上文所描述的一对叉指电极112。叉指电极112被气敏功能材料113覆盖。

78.图1d示意性地示出了微热板及其附近区域的平面图,其中在微热板的顶面上设置有暴露的一对叉指电极112。沿图1d的剖面线bb'的截面图由图1c示意性示出。图1e示意性示出了沿图1d的剖面线cc'的截面图,示出了用于连接电阻器109所在的第二导电层和电阻器107a所在的第一导电层的通孔的实施例,其中穿过在导电层之间的绝缘层的通孔用于连接处于不同层的导电层。图1f示意性示出了沿图1d的剖面线dd'的截面图,示出了用于连接叉指电极112所在的第三导电层和电阻器109所在的第二导电层的通孔的实施例。应该理解,在图1e和图1f中,与图1c中的附图标记相同的附图标记指代相同的要素,这里不再赘述。

79.图1g以截面图示意性地示出了不同于图1c的第二种实施例。代替如上文所述的图1c中的电阻器107a,图1g中的电阻器107b由内嵌在由硅制成的薄膜中的掺杂硅制成。与图1c所示的实施例的截面图相比,本实施例中没有第一绝缘层106以及用于形成电阻器107a的第一导电层。应该理解,在图1g中,与图1c中的附图标记相同或相似的附图标记指代相同

或相似的要素,这里不再赘述。

80.下面结合图2a和图2b描述本发明的气体检测装置的加热电阻器及相关联的加热控制电路的运行。

81.图2a示意性示出了用于控制流过加热电阻器201a的电流的电路的实施例。加热电阻器201a的一端连接到驱动薄膜晶体管202a的漏极,另一端连接到电源电压端子(也称为第一供电端子),在该供电端子处可提供第一供电电压v

ddheat

。薄膜晶体管202a的源极连接到接地端子,在该接地端子处可提供接地基准gnd。存储节点205a连接到薄膜晶体管202a的栅极及寻址薄膜晶体管203a的源极和漏极中的一个;该源极和漏极中的一个被称为薄膜晶体管203a的存储电极。薄膜晶体管203a的源极和漏极中的另一个被称为数据电极,用作加热控制电路的设置信号端子。该数据电极与携带作为温度设置信号的电压信号v

data

的设置信号互连线(也被称为“数据线”)dlh相连接,形成数据节点206a。

82.加热控制电路的加热控制端子即薄膜晶体管203a的栅极与携带电压信号v

selecth

的第一选择互连线(也被称为“扫描线”)slh相连接。存储电容器204a的一端连接到存储节点205a,另一端连接到恒压节点,这里为接地节点gnd。当第一选择互连线slh上的电压信号v

selecth

被切换到高电平时,薄膜晶体管203a被接通,数据节点206a上的v

data

信号被传输到存储节点205a。当电压信号v

selecth

被切换为低电平并且v

data

信号在数据节点206a被保持时,薄膜晶体管203a断开且v

data

信号被存储在存储电容器204a上以提供给薄膜晶体管202a。存储的v

data

信号决定了流经薄膜晶体管202a的漏极电流ih,即流经加热电阻器201a的电流,从而可以设置微热板的温度。

83.图2b示意性示出了加热电阻器及相关联的加热控制电路构成的m

×

n有源矩阵的实施例,其中m=n=2。有源矩阵中的每个单元都由图2a的电路组成。第一行的寻址薄膜晶体管203a和203b的栅极都连接到扫描线slh1;第二行的寻址薄膜晶体管203c和203d的栅极都连接到扫描线slh2。第一列的寻址薄膜晶体管203a和203c的数据电极都连接到数据线dlh1;第二列的寻址薄膜晶体管203b和203d的数据电极都连接到数据线dlh2。其他要素的连接参照关于图2a的相关描述,这里不再赘述。

84.有源矩阵的运行方式如下。首先,信号v

data11

和v

data12

分别传输于数据线dlh1和dlh2上。当一条扫描线(例如,扫描线slh1)的v

selecth

信号被拉高时,相应的第一行的寻址薄膜晶体管203a和203b被选中并开启。信号v

data11

和v

data12

被分别传送到相应行的驱动薄膜晶体管202a和202b的栅极。其他行的扫描线(例如,扫描线slh2)上的v

selecth

信号保持低电平,从而使相应的第二行的寻址薄膜晶体管203c和203d保持在断开状态。因此,相应的第二行的驱动薄膜晶体管202c和202d的栅极电压不受数据线上的信号v

data11

和v

data12

的干扰。随后扫描线slh1上的v

selecth

信号被拉低,从而断开寻址薄膜晶体管203a和203b。信号v

data11

和v

data12

现在存储在存储电容器204a和204b上。此时,一组新的信号v

data21

和v

data22

可分别传输于数据线dlh1和dlh2上。对扫描线slh2重复关于扫描线slh1所描述的上述操作,从而将信号v

data21

和v

data22

分别存储于存储电容器204c和204d上。由此,通过上述操作流程,可以独立地设置分别流过四个加热电阻器201a、201b、201c、201d的电流i

h11

、i

h12

、i

h21

、i

h22

,从而可以设置相应的微热板的温度。

85.图2b中的有源矩阵阵列的每个单元中的加热电阻器都置于对应的微热板上,该有源矩阵阵列的每个单元中的薄膜晶体管和电容器位于相应的微热板外的邻近位置。如图1d

所示,单个微热板及其上的器件可通过在悬臂上的互连线与相关联的薄膜晶体管和电容器连接,该互连线跨过微热板的边界。

86.下面结合图3a和图3b描述本发明的气体检测装置的测温控制电路的运行。

87.图3a示意性示出了用于寻址和运行如上文所述的热敏电阻器的电路的实施例。热敏电阻器301a的一端连接到寻址薄膜晶体管302a的漏极,另一端连接到电源电压端子(也被称为第三供电端子),在该供电端子处可提供供电电压v

ddtemp

。测温控制电路的温度信号输出端子即薄膜晶体管302a的源极连接到温度信号互连线(也被称为“数据线”)dlt。测温控制电路的测温控制端子即薄膜晶体管302a的栅极连接到携带电压信号v

selectt

的第二选择互连线(也被称为“扫描线”)slt。当扫描线slt上的v

selectt

信号为高电平时,薄膜晶体管302a开启。流经热敏电阻器301a的信号电流i

t

经由测温控制电路的温度信号输出端子传输到温度信号互连线dlt并被检测。当v

selectt

信号切换到低电平时,薄膜晶体管302a断开,检测终止。

88.图3b示意性示出了由热敏电阻器及其相关联的测温控制电路组成的m

×

n有源矩阵的实施例,其中m=n=2。有源矩阵中的每个单元由图3a的电路组成。第一行的寻址薄膜晶体管302a和302b的栅极都连接到扫描线slt1;第二行的寻址薄膜晶体管302c和302d的栅极都连接到扫描线slt2。第一列的寻址薄膜晶体管302a和302c的源极都连接到数据线dlt1;第二列的寻址薄膜晶体管302b和302d的源极都连接到数据线dlt2。其他要素的连接参考关于图3a的相关描述,这里不再赘述。

89.有源矩阵的运行方式如下。当一条扫描线(例如,扫描线slt1)上的v

selectt

信号被拉高时,相应的第一行的寻址薄膜晶体管302a和302b被选中并开启。通过热敏电阻器301a的电流信号i

t11

被传递到数据线dlt1,通过热敏电阻器301b的电流信号i

t12

被传递到数据线dlt2。其他行的扫描线(例如,扫描线slt2)上的v

selectt

信号保持低电平,从而使相应的第二行的寻址薄膜晶体管302c和302d保持在断开状态。因此,数据线dlt1和dlt2上的信号不会受热敏电阻器301c和301d的电流信号干扰。在检测完电流信号i

t11

和i

t12

之后,扫描线slh1上的v

selectt

信号可以被拉低,从而关断寻址薄膜晶体管302a和302b。可以对扫描线slt2重复关于扫描线slt1所描述的上述操作,从而检测分别通过热敏电阻器301c和301d的电流信号i

t21

和i

t22

。通过上述操作流程,可以独立地检测分别通过四个热敏电阻器301a、301b、301c、301d的电流i

t11

、i

t12

、i

t21

、i

t22

。

90.图3b中的有源矩阵阵列的每个单元中的热敏电阻器都置于对应的微热板上,该有源矩阵阵列的每个单元中的薄膜晶体管位于相应的微热板外的邻近位置。这两种器件通过在悬臂上的互连线连接,该互连线跨过微热板的边界。

91.下面结合图4a和图4b描述本发明的气体检测装置的检测控制电路的运行。

92.图4a示意性示出了用于寻址和运行如上文所述的叉指电极的电路的实施例。一对叉指电极及其相关联的气敏材料形成一个电阻器,该电阻器的两端分别对应于这对叉指电极。在此,为方便起见,该电阻器和相应的叉指电极均以标号401a表示。电阻器401a的一端连接到寻址薄膜晶体管402a的漏极,另一端连接到电源电压端子(也被称为第二供电端子),在该供电端子处可提供供电电压v

ddide

。检测控制电路的检测信号输出端子即薄膜晶体管402a的源极连接到检测信号互连线(也被称为“数据线”)dle。检测控制电路的检测控制端子即薄膜晶体管402a的栅极连接到携带电压信号v

selecte

的第三选择互连线(也被称为“扫描线”)sle。当扫描线sle上的v

selecte

信号为高电平时,薄膜晶体管402a开启。流经电阻器401a的信号电流ie经由检测控制电路的检测信号输出端子传输到数据线dle并被检测。当v

selecte

信号切换到低电平时,薄膜晶体管402a断开,检测终止。

93.图4b示意性示出了由叉指电极及其相关联的检测控制电路组成的m

×

n有源矩阵的实施例,其中m=n=2。有源矩阵中的每个单元由图4a的电路组成。第一行的寻址薄膜晶体管402a和402b的栅极都连接到扫描线sle1;第二行的寻址薄膜晶体管402c和402d的栅极都连接到扫描线sle2。第一列的寻址薄膜晶体管402a和402c的源极都连接到数据线dle1;第二列的寻址薄膜晶体管402b和402d的源极都连接到数据线dle2。其他要素的连接参照关于图4a的相关描述,这里不再赘述。

94.有源矩阵的运行方式如下。当一条扫描线(例如,扫描线sle1)上的信号v

selecte

被拉高时,相应的第一行的寻址薄膜晶体管402a和402b被选中并开启。通过叉指电极401a的电流信号i

e11

被传递到数据线dle1,通过叉指电极401b的电流信号i

e12

被传递到数据线dle2。其他行的扫描线(例如,扫描线sle2)上的v

selecte

信号保持低电平,从而使相应的第二行的寻址薄膜晶体管402c和402d保持在断开状态。因此,数据线dle1和dle2上的信号不会受叉指电极401c和401d的电流信号干扰。在检测完电流信号i

e11

和i

e12

之后,扫描线sle1上的v

selecte

信号可以被拉低,从而关断薄膜晶体管402a和402b。可以对扫描线sle2重复关于扫描线sle1所描述的上述操作,从而检测分别通过叉指电极401c和401d的电流信号i

e21

和i

e22

。通过上述操作流程,可以独立地检测分别通过四对叉指电极401a、401b、401c、401d的电流i

e11

、i

e12

、i

e21

、i

e22

。

95.图4b中的有源矩阵阵列的每个单元中的叉指电极都置于对应的微热板上,该有源矩阵阵列的每个单元中的薄膜晶体管位于相应的微热板外的邻近位置。这两种器件通过在悬臂上的互连线连接,该互连线跨过微热板的边界。

96.图5a示意性示出了由单个微热板和与其相关联的电路单元组成的一个检测单元内的电路的实施例,该检测单元内的电路包括集成在单个微热板上的加热电阻器201a、热敏电阻器301a和一对叉指电极401a。寻址薄膜晶体管203a、302a和402a的栅极分别与不同的扫描线slh、slt和sle连接。图5b示意性示出了不同于图5a的另一实施例,其中寻址薄膜晶体管302a和402a的栅极连接到一个共用的扫描线sls。图5a和图5b中其他要素的连接参照上文关于图2a-4b的相关描述,这里不再赘述。

97.图6a和图6b分别以截面图示意性示出了一个包含单片集成的单个微热板和相关联的薄膜晶体管的单元的两种实施例。如图6a和图6b所示,可以使用硅迁移(simit)技术构造出一个悬挂在基底上自形成的空腔上方的初始薄膜以形成悬空膜103。图6a与图1c中所示的微热板的实施例相对应,第一电阻器107a被设置于在薄膜103上面的第一绝缘层106上。图6b与图1g中所示的微热板的实施例相对应,第一个电阻器107b内嵌于薄膜103中。在这两种实施例中,加热电阻器107a或107b、热敏电阻器109和一对叉指电极112都位于同一个微热板的薄膜上。可以通过涂覆一层金属氧化物半导体材料113,使微热板的上表面被功能化。基于金属氧化物半导体601的薄膜晶体管600位于微热板之外,且与微热板单片集成(即共用同一个基底)。悬臂是通过蚀刻被悬置的初始薄膜形成的。用于构建薄膜晶体管600的金属氧化物半导体601和用作气敏功能材料的金属氧化物半导体113不必相同。例如,金属氧化物半导体601可以包括但不限于氧化锌、铟镓锌氧化物、铟锡锌氧化物等之一或其合

适组合。金属氧化物半导体601被设置在绝缘层110和111之间。如图6a和图6b所示,金属氧化物薄膜晶体管600的栅极602与电阻器109属于同一个导电层,金属氧化物薄膜晶体管600的源极和漏极603与叉指电极112属于同一个导电层,如此可解决现有技术的工艺兼容性差的问题。应该理解,图6a和图6b中与图1c和1g的附图标记相同或相似的附图标记指代相同或相似的要素,这里不再赘述。

98.图7以平面图示意性示出了阵列中一个包含单片集成的单个微热板和相关联的薄膜晶体管的单元中的器件分布,示出了薄膜晶体管203a、202a、402a和302a位于同一基底之上、与相关联的微热板700邻近的位置。

99.图8示意性示出了根据本发明一实施例的气体检测单元的包含m

×

n个检测单元的阵列,示出了按行和列布置的多个检测单元形成的阵列。

100.以上描述的各技术特征可以任意地组合。尽管未对这些技术特征的所有可能组合进行描述,但这些技术特征的任何组合都应当被认为由本说明书涵盖,只要这样的组合不存在矛盾。

101.最后应当说明的是,尽管结合实施例对本发明进行了描述,但本领域技术人员应理解,上文的描述和附图仅是示例性而非限制性的,以上实施例仅为本发明的较佳实施例,而非对本发明及其保护范围的限制;本发明不限于所公开的实施例。本领域的普通技术人员应当理解,在不偏离本发明的精神的情况下,各种改型和变体是可能的;凡在本发明的精神和原则之内所作的任何修改、等同替换或改进等,均应被包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。