1.本发明涉及轨道探伤领域,特别涉及一种轨道垂直裂纹的检测装置和方法。

背景技术:

2.钢轨中的平面状裂纹的方向与钢轨长度方向垂直,又称垂直裂纹,易造成断轨事故,为保证铁路系统安全运行,必须将此类缺陷及时检出。

3.现有技术中,对在役钢轨的垂直裂纹主要采用串列方式进行扫查,如中国专利申请cn111007146a中,采用沿轨道表面呈直线排列的多个发射探头和接收探头,通过探伤装置沿轨道滑动即可对整个轨道内选定的垂直探伤区域进行全面的探伤扫查。根据其检测原理可知,为了能够检测出处于钢轨内不同高度上的垂直裂纹,需要将连续的高度依次分配给不同的发射探头,从而需要较多数目的发射探头和对应的接收探头,也就是说需要在沿钢轨长度方向提供较大的空间以放置这些探头,因此这种探头布置方式仅适用于手推车式的探伤装置,检测速度慢、受人为因素影响大,不能兼顾快速、全面的检测需求。此外,探头单元在轨道上滑动,磨损严重,阻力较大,并且探头与钢轨的耦合效果也不稳定。

4.另外一种检测方式是使用超声波轮式探伤仪,通过带动轮式探头在钢轨上行驶从而进行伤损检测,行驶速度远高于手推式钢轨探伤仪,可以实现比手推式钢轨探伤仪更快的检测速度和伤损检出率。但是在轮式探伤仪中,受皮轮以及探轮尺度限制无法沿钢轨长度方向布置多个用于检测垂直裂纹的探头,这使得难以在轮式探伤仪上实现垂直裂纹的检测,更无法实现高精度的全面检测。

技术实现要素:

5.针对上述一个或多个问题,本发明提供了一种轨道垂直裂纹的检测装置及方法,通过在超声波轮式探伤仪的同一侧设置双探轮来放置多个发射和接收探头,从而实现快速、全面的垂直裂纹检测需求。

6.根据本发明一方面,提供了一种轨道垂直裂纹的检测装置,其特征在于包括:

7.间隔预定距离的第一探轮和第二探轮,设置在超声波轮式探伤仪的一侧;

8.第一至第四探头,设置在第一探轮中;

9.第五至第六探头,设置在第二探轮中;

10.其中,第一至第六探头相互配合用于检测不同深度的垂直裂纹。

11.根据本发明又一方面,第一探头用于发射超声波,第二至第五探头用于发射和接收超声波,第六探头用于接收超声波。

12.根据本发明又一方面,探轮的下压距离

△

l为预定距离;优选地,所述预定距离为0.14-0.38r,r为探轮的半径。

13.根据本发明又一方面,第一至第五探头发射的超声波信号的入射角度为37

°

~45

°

。

14.根据本发明又一方面,第一探轮和第二探轮内耦合液填充率为预定范围,超声波

轮式探伤仪对第一探轮和第二探轮施加预定压力,第一探轮和第二探轮的半径r为预定长度。

15.根据本发明又一方面,所述的轨道垂直裂纹的检测装置还包括:设置在第一探轮中的一个或更多个用于检测不同深度的垂直裂纹的第七探头,以及设置在第二探轮中的一个或更多个用于检测不同深度的垂直裂纹的第八探头;优选地,第一探轮中的第一至第四探头以及所述一个或多个第七探头沿着钢轨方向布置,第二探轮中的第五至第六探头以及所述一个或多个第八探头沿着钢轨方向布置;优选地,第一探轮中的第一至第四探头以及所述一个或多个第七探头中一部分沿着钢轨方向布置,另一部分沿着垂直于钢轨的方向布置,第二探轮中的第五至第六探头以及所述一个或多个第八探头一部分沿着钢轨方向布置,另一部分沿着垂直于钢轨的方向布置。

16.根据本发明又一方面,第一至第六探头沿着超声波轮式探伤仪前进的方向依次布置,第六探头位于第一探头的前方。

17.根据本发明又一方面,超声波轮式探伤仪的两侧均设置有所述第一和第二探轮;优选地,第一探轮和第二探轮内耦合液填充率为88%-95%,超声波轮式探伤仪对第一探轮和第二探轮施加的预定压力为1000-6000n,第一探轮和第二探轮的半径r为150-250cm。

18.根据本发明又一方面,还提供了一种轨道垂直裂纹的检测方法,其特征在于包括以下步骤:

19.在超声波轮式探伤仪的一侧或两侧设置间隔预定距离的第一探轮和第二探轮;

20.在第一探轮中设置第一至第四探头;

21.在第二探轮中设置第五至第六探头;

22.调整探轮内耦合液填充比率至预定范围,在探轮上施加预定压力,控制探轮在钢轨踏面的下压距离为预定距离;

23.在超声波轮式探伤仪行进过程中通过第一至第六探头相互配合检测不同深度的垂直裂纹。

24.本发明的有益效果为:(1)在轨道探伤仪同一侧的两个探轮中设置多个检测探头,从而实现自动检测钢轨内不同高度处的垂直裂纹;(2)实现轨道垂直裂纹的全面、快速检测。

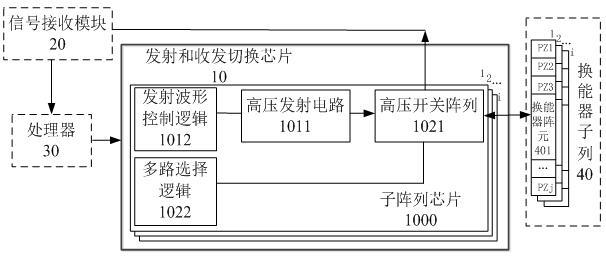

附图说明

25.图1为根据本发明一种优选实施方式的双探轮钢轨探伤车主视图;

26.图2为根据本发明一种优选实施方式的钢轨垂直裂纹检测原理图;

27.图3为根据本发明一种优选实施方式的双探轮中多个发射/接受探头布置示意图;

28.图4为根据本发明另一种优选实施方式的垂直裂纹检测装置的示意图;

29.图5为根据本发明一种优选实施方式的双探轮垂直裂纹检测6探头布置示意图;

30.图6为根据本发明一种优选实施方式的双探轮垂直裂纹检测7探头布置示意图。

具体实施方式

31.下面结合附图,通过优选实施例来描述本发明的最佳实施方式,这里的具体实施方式在于详细地说明本发明,而不应理解为对本发明的限制,在不脱离本发明的精神和实

质范围的情况下,可以做出各种变形和修改,这些都应包含在本发明的保护范围之内。

32.实施例1

33.现有技术中,为了高精度全面检测轨腰中部的垂直裂纹,至少需要沿钢轨方向设置7-10个或更多探头,用于发射和接收超声波,以探测不同深度的裂纹。显然,数量众多的探头难以布置在轮式探伤仪的探轮中,同时,探伤仪本身的自重也有严格的轻量化要求,不能超过行业标准要求的60kg。也就是说,无法随意地增加探轮的数量。这些因素使得在自动探伤仪上难以实现垂直裂纹的高精度检测。

34.为此,经过申请人的长期研究,首次提出了本技术的双探轮的钢轨探伤仪,主要采取以下一个或多个技术手段:第一,设置相互配合的双探轮结构;第二,降低探轮内充耦合液填充比率;第三,增加施加在探轮上的压力f,增加探轮在钢轨踏面下压的距离

△

l。如图1所示,在探伤仪的同一侧设置两个检测探轮8,两个探轮内分别放置不同的探头。

35.轨腰中部的垂直裂纹的基本检测原理如图2所示,其中f为垂直裂纹缺陷位置,h为缺陷距轨底高度,l为发射探头(第二探头)a和接收探头(第一探头)d之间的距离,发射探头a发出的声波1在缺陷位置f处和轨底发生两次发射后被接收探头d接收。两探头之间的距离l与缺陷距轨底高度h有如下关系:

36.l=2tgβ=2kh或

37.其中,β为发射声波在钢轨内的折射角,k为β的正切值,h与l成正比,l大时,对应的探测位置高,l小时,对应的探测位置低。因此通过距离l不同的多组发射和接收探头即可检测不同深度位置处的垂直伤损。

38.根据待检测缺陷距钢轨底面的高度h可确定发射探头和接收探头的距离l,根据l将接收探头放置在合适的探轮中,例如,如图3所示,经计算发射探头4与接收探头5之间的距离l较小时,即可容纳于同一探轮中时,则将二者置于同一个探轮内,发射探头4与接收探头6之间的距离l较大时,则将二者置于不同的探轮中的合适位置。这样,通过设置在两个探轮8中的多组发射探头和接收探头,即可对钢轨内轨腰中部处不同高度处的垂直伤损进行全面、快速的扫查。

39.进一步地,发射探头发射方向与接收探头接收方向平行;

40.进一步地,检测信号入射角度为37

°

~45

°

。

41.根据本发明一种优选实施方式,提供了一种轨道垂直裂纹的检测装置,其特征在于包括:

42.间隔预定距离的第一探轮和第二探轮,设置在超声波轮式探伤仪的一侧;

43.第一至第四探头,设置在第一探轮中;

44.第五至第六探头,设置在第二探轮中;

45.其中,第一至第六探头相互配合用于检测不同深度的垂直裂纹。

46.根据本发明又一种优选实施方式,第一探头用于发射超声波,第二至第五探头用于发射和接收超声波,第六探头用于接收超声波。

47.根据本发明又一种优选实施方式,探轮的下压距离

△

l为预定距离。经过研究发现,对于常规半径r的探轮而言,

△

l增加过大例如大于0.38r会导致探轮形状改变从而影响其在钢轨上的运动,而

△

l过小例如小于0.14r,则难以实现多个探头的之间的耦合和布置。

优选地,所述预定距离为0.14-0.38r,r为探轮的半径,该优选范围能够实现例如在第一探轮内布置相互配合的第一至第四探头。

48.根据本发明又一种优选实施方式,第一至第五探头发射的超声波信号的入射角度为37

°

~45

°

。

49.根据本发明又一种优选实施方式,第一探轮和第二探轮内耦合液填充率为预定范围。具体地,相比于现有技术中0.995以上的填充率,本技术中耦合液填充率优选小于等于0.95。通过设置例如0.95的耦合液填充率,可以进一步增加探轮与钢轨的耦合长度,能够进一步在第一探头内布置一个或更多个探头,用于检测垂直裂纹。此外,研究发现,耦合液填充率降低过多,则会影响探轮形状,从而影响其在钢轨上的运动/转动,本发明中耦合液填充率优选大于等于0.88。

50.优选地,超声波轮式探伤仪对第一探轮和第二探轮额外施加预定压力,例如通过压缩弹簧将探轮架及探轮连接在自动探伤仪的车体上(即通过车体对探轮施加预定压力),由此可以进一步增大下压距离

△

l的调节范围。压缩弹簧施加的压力优选为1000-6000n。第一探轮和第二探轮的半径r例如为150-250cm。

51.根据本发明又一种优选实施方式,所述的轨道垂直裂纹的检测装置还包括:设置在第一探轮中的一个或更多个用于检测不同深度的垂直裂纹的第七探头,以及设置在第二探轮中的一个或更多个用于检测不同深度的垂直裂纹的第八探头。优选地,第一至第四探头、第七探头、第五至六探头和第八探头沿着轨道方向依次排列。有利地,在设置双探轮的基础上,通过进一步增加预定压力、降低耦合液填充率、以及调整下压距离

△

l,实现了第一探轮中一个或更多个第七探头的布置和相互配合。

52.优选地,第一探轮中的第一至第四探头以及所述一个或多个第七探头沿着钢轨方向布置,第二探轮中的第五至第六探头以及所述一个或多个第八探头沿着钢轨方向布置。

53.根据本发明又一种优选实施方式,第一探轮中的第一至第四探头以及所述一个或多个第七探头中一部分沿着钢轨方向布置,另一部分沿着垂直于钢轨的方向布置。第二探轮中的第五至第六探头以及所述一个或多个第八探头一部分沿着钢轨方向布置,另一部分沿着垂直于钢轨的方向布置。例如,第一探轮中设置第一至第四探头以及一个第七探头的情形下,例如第四探头设置在第七探头上方,第三探头上方依次设置第二探头和第一探头,第三探头和第七探头靠近钢轨踏面沿着钢轨方向布置。水平方向和竖直方向组合布置探头,有利于在有限的空间合理布局多个探头。

54.根据本发明又一种优选实施方式,第一至第六探头沿着超声波轮式探伤仪前进的方向依次布置,第六探头位于第一探头的前方。例如,在第一探轮中设置第一至第四探头以及在第二探轮中设置第五至第六探头的情形下,沿着超声波轮式探伤仪前进的方向,依次布置第六至第一探头。其中,第一探头发射超声波,第二至第六发射和接收超声波,第六探头位于第一探头的前方,用于接收超声波。参见图4,发射超声波的第一探头d在后,相应的接收超声波的例如第二探头a在前,由于探伤仪具有一定的前进速度,因而该方案相比于图2中的方案(即前面的第二探头a发射超声波,后面的第一探头d接收超声波),能够进一步减小第一探头d与第二探头a之间的设置距离,从而有利于在紧凑的空间内设置更多的探头。有利地,位于后方(以自动探伤仪的前进方向为参照)的第一探头将超声波反射至轨底,先后经轨底、以及垂直裂纹反射后入射至前面的例如第二探头。

55.根据本发明又一种优选实施方式,超声波轮式探伤仪的两侧均设置有所述第一和第二探轮。

56.根据本发明又一种优选实施方式,第一探轮和第二探轮内耦合液填充率为88%-95%,超声波轮式探伤仪对第一探轮和第二探轮施加的预定压力为1000-6000n,第一探轮和第二探轮的半径r为150-250cm。

57.根据本发明又一种优选实施方式,在超声波轮式探伤仪的每一侧设置的探轮的数量仅为两个。

58.根据本发明又一种优选实施方式,还提供了一种轨道垂直裂纹的检测方法,其特征在于包括以下步骤:

59.在超声波轮式探伤仪的一侧或两侧设置间隔预定距离的第一探轮和第二探轮;

60.在第一探轮中设置第一至第四探头;

61.在第二探轮中设置第五至第六探头;

62.调整探轮内耦合液填充比率至预定范围,在探轮上施加预定压力,控制探轮在钢轨踏面的下压距离为预定距离;

63.在超声波轮式探伤仪行进过程中通过第一至第六探头相互配合检测不同深度的垂直裂纹。

64.实施例2

65.在实施例1的基础上,下面进一步举例说明本发明的优选实施方式,该实施例2的内容可以与实施例1相互结合以产生新的实施方式。参见图5,采用本发明的双探轮法检测钢轨的垂直裂纹,根据最大探测深度和轨腰中部垂直裂纹检测探头的设计排布可有如下优选方案:

66.探头编号探头#1探头#2探头#3探头#4探头#5探头#6探头工作模式:tt/rt/rt/rt/rr探头位置0a4a5a11a13a

67.其中工作模式t是发射模式,r是接收模式,t/r是指按照设定的工作时序或者发射或者接收,上述探头可组合成多对等间隔发射接收的检测探头组合,例如可以探头#1发射,探头#2-#6依次接收,组成5对间距不同的探头组,对应5个检测深度,同样的,探头#2发射,探头#3-#6依次接收,探头#3发射,探头#4-#6依次接收,探头#4发射,探头#5-#6依次接收,去掉重复的,共可组成13对间距不同的探头组,对应14个不同的检测深度。优选地,其中探头#1-#4布置在第一探轮中,探头#5-#6布置在第二探轮中。

68.优选地,根据垂直裂纹距轨底的高度h反推a的数值,并进一步根据h和a计算多个探头间的间距。a的取值范围优选为20~24mm。探头k值选取为h的选取范围为160~185mm,不同的h可以满足不同类型钢轨的检测需要,对于例如60kg/m钢轨,h可取165mm。

69.为了能够在有限的空间内布置多个相互配合的垂直裂纹检测探头,例如四个探头,申请人研究发现,需要采取以下一个或多个技术手段:第一,增加探轮在钢轨踏面下压的距离

△

l;第二,降低探轮内充耦合液填充比率;第三,增加施加在探轮上的压力f。

70.具体地,

△

l增加过大会导致探轮形状改变从而影响其在钢轨上的运动,而

△

l过小,则难以实现多个探头的之间的耦合和布置。进一步,通过降低耦合液填充比率,可以进

一步增大

△

l的调节范围。进一步,通过增加在探轮上的压力f,可以进一步增大

△

l的调节范围。

71.优选地,耦合液填充比率≥90%对探轮的转动和耦合比较有利。

72.优选地,位置为0~5a的4个探头可以放置在同一个探轮中,位置为11a和13a的两个探头可以放置在另一个探轮中,分别组成本探轮内发射接收和双轮之间发射接收的检测组合。

73.根据上述方法,可以根据所要求的探测深度和灵敏度计算不同的探头排布组合,以实现钢轨垂直裂纹的检测。

74.实施例3

75.为了进一步缩小轨腰投影面的扫查间距,提高检测精度,参见图6,双探轮可以放置七个探头。

[0076][0077]

优选地,b例如取35mm~45mm。选取探头的k值范围为0.8~0.85。

[0078]

在7探头方案中,探轮在踏面的耦合长度要更长。探轮的下压距离

△

l较六探头方案要更大一些,超声波轮式探伤仪对第一探轮和第二探轮施加的预定压力优选为2000-6000n。

[0079]

综上所述,本发明的有益效果为:(1)在轨道探伤仪同一侧的两个探轮中设置多个检测探头,从而实现自动检测钢轨内不同高度处的垂直裂纹;(2)实现轨道垂直裂纹的全面、快速检测。

[0080]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。