1.本发明涉及聚合物基质固相萃取柱填料及其制备方法,具体涉及一种弱阳离子型固相萃取柱填料及其制备方法。

背景技术:

2.离子交换固相萃取柱填料自1935年发展至今,主要分为两大类:硅胶基质和聚合物基质。强阳离子交换型填料,键合基团多为磺酸基团;强阴离子型填料,键合基团多为季胺基团;弱阳离子型填料,多键合羧基官能团;弱阴离子填料,多键合伯胺、仲胺或氨烷基等。离子交换型固相萃取主要依据阴阳离子的相互作用而达到富集分离目标物的目的。一般来说,带有强极性基团的填料其交换容量不受溶液ph的影响,而带有弱极性基团的填料,其交换容量受溶液ph的影响很大,实际操作中需要调控萃取溶液的ph以达到较高的回收率。

3.聚合物基质的弱阳离子型固相萃取填料(pwcx)是一种表面键合有羧基官能团的弱极性聚合物基质填料,相比硅胶基质的固相萃取填料,聚合物基质填料更易于键合多种类型的官能团、ph适用范围广、没有残留硅羟基的影响、且有着更高的结合容量和比表面积,对生物基质样品、食品农残检测中的某些碱性化合物有较高的选择性。目前,对于弱酸型阳离子色谱填料的研究较多,对于弱阳离子型固相萃取柱填料的报道极少。彭西甜等人采用叠氮和炔基的“点击化学”反应方法制备了以硅胶为基质键合羧基基团的填料,该方法反应时间长,需72h,且原料叠氮化钠属于剧毒物质,不利于批量生产(彭西甜,冯钰锜.一种混合模式反相弱阳离子交换色谱填料的制备及其保留机理[j].色谱,2014(04):73-79.)。施青红等人先用乳液聚合法制备种子微球,再对种子微球进行溶胀得到高分子基质微球,最后接枝马来酸酐得到键合有羧基基团的弱阳离子交换填料。该方法操作繁琐、溶胀条件难以控制,产率低;且聚合产物粒径过小,用于固相萃取柱填料会造成小柱流速过慢,实验效率低、回收率不稳定等弊端(施青红,陈永欣,叶明立,等.弱酸型阳离子色谱填料的研制及性能评价[j].分析测试学报,2005,24(003):98-100.)。

[0004]

中国专利cn109705273a提供了一种弱酸性阳离子色谱填料的制备方法,首先将苯乙烯-二乙烯基苯种子溶胀,之后加入引发剂、交联剂、功能单体,利用超声或加热使溶剂挥发,再升温到120~200℃,进行接枝聚合。最后产物用酸或碱溶液进行水解,制得最终弱酸性阳离子色谱填料。此方法操作繁琐,耗时太长,不利于大规模生产。

[0005]

上述方法中制备的弱阳离子型交换填料,使用的原料毒性较大、耗时长或操作繁琐、聚合条件难控制,均不适合于固相萃取填料的批量生产。

技术实现要素:

[0006]

本发明的目的是提供一种弱阳离子型固相萃取柱填料及其制备方法,该填料为键合羧酸基团的聚合物基质填料,可用于检测强碱性化合物;该填料制备过程简单,原料毒性小,一步投料反应,产率高,且离子交换容量和粒径可在一定范围内调控。

[0007]

本发明的技术方案是提供一种弱阳离子型固相萃取柱填料的制备方法,机械搅拌开启后,将分散剂加入装有反应溶剂的反应容器中,搅拌至完全溶解,依次将反应单体、功能单体、致孔剂和引发剂进行投料;所述功能单体带有羧基官能团,搅拌一段时间后,升温热引发聚合反应一段时间后,将所得产物经抽滤、洗涤、干燥,即可制得弱阳离子型固相萃取柱填料。

[0008]

进一步地,所述反应溶剂为去离子水或者乙醇/去离子水混合液。

[0009]

进一步地,所述分散剂为羟丙基甲基纤维素、聚乙烯醇、聚乙二醇和纳米碳酸钙中的一种。

[0010]

进一步地,所述分散剂配合乳化剂使用,所述分散剂为羟丙基甲基纤维素,所述乳化剂为十二烷基苯磺酸钠,所述羟丙基甲基纤维素和十二烷基苯磺酸钠质量比为30:1~135:1。

[0011]

进一步地,所述反应单体为n-乙烯基吡咯烷酮、苯乙烯和二乙烯基苯中的一种或多种。

[0012]

进一步地,所述反应单体为苯乙烯和二乙烯基苯,所述苯乙烯和二乙烯基苯质量比1:1~1:20。

[0013]

进一步地,所述反应单体为n-乙烯基吡咯烷酮和二乙烯基苯,所述n-乙烯基吡咯烷酮和二乙烯基苯质量比1:10~1:45。

[0014]

进一步地,所述反应单体为二乙烯基苯,所述分散剂为羟丙基甲基纤维素,所述分散剂配合乳化剂使用,所述乳化剂为十二烷基苯磺酸钠,所述二乙烯基苯、羟丙基甲基纤维素和十二烷基苯磺酸钠的质量比为1:0.12~0.25:0.001~0.006。

[0015]

进一步地,所述功能单体为丙烯酸、甲基丙烯酸甲酯、α-甲基丙烯酸、丙烯酸丁酯和乙酸乙酯中的一种。

[0016]

进一步地,所述功能单体为丙烯酸,所述反应单体为二乙烯基苯,所述二乙烯基苯与丙烯酸的质量比为1:0.41~0.69。

[0017]

进一步地,所述致孔剂为甲苯、正庚烷和液体石蜡中的一种。

[0018]

进一步地,所述引发剂为偶氮二异丁腈或过氧化二苯甲酰。

[0019]

进一步地,所述的反应温度是55~95℃,反应时间是10~32h,机械搅拌速度为300~750转/分钟。

[0020]

进一步地,所得产物经抽滤后采用四氢呋喃先洗涤2~3次,再用甲醇或乙醇洗涤2~3次,自然风干6~24h后,真空干燥,干燥温度为50℃~80℃,干燥时间为12~72h。

[0021]

本发明的技术方案还提供一种弱阳离子型固相萃取柱填料,根据上述制备方法获取,所述填料的粒径为35~280μm,比表面积为100~600m2/g,离子交换容量为0.11~3.67mmol/g。

[0022]

本发明的技术方案还包括上述填料作为弱阳离子型固相萃取柱填料在碱性物质分离中的应用。

[0023]

本发明对比现有技术有如下的有益效果:本发明提供的弱阳离子型固相萃取柱填料及其制备方法,制备过程简单,原料毒性较小,工艺路线短,一步投料法即可制得;本发明填料的稳定性好,重现性好,易于大批量生产;本发明制备的弱阳离子固相萃取柱填料对大部分阳离子都有很好的选择性,可广泛用于各类样品的分离,对百草枯、敌草快的回收率应

用性能较优。此外,本发明聚合物粒径可方便地通过改变分散剂种类和用量来调控,并可通过功能单体用量的调整来实现对填料离子交换容量的调控,从而适用于不同的应用。

附图说明

[0024]

图1为标准品百草枯的lc-ms谱图;

[0025]

图2为标准品敌草快的lc-ms谱图;

具体实施方式

[0026]

下面结合实施例对本发明作进一步的描述,但不应理解为是对本发明的限制。

[0027]

本发明提供的弱阳离子型固相萃取柱填料的制备方法,机械搅拌开启后,将分散剂加入装有反应溶剂的反应容器中,搅拌至完全溶解,依次将反应单体、功能单体、致孔剂和引发剂进行投料,搅拌一段时间后,升温至55~95℃;温度过低,引发剂引发效率低,产率低;温度过高,反应过程剧烈,易暴聚,比较危险,且能耗较大,不利于绿色生产。热引发聚合反应一段时间后,将所得产物经抽滤、洗涤、干燥,即可制得弱阳离子型固相萃取柱填料。

[0028]

本发明的制备方法使用的反应溶剂为去离子水或者乙醇/去离子水混合液,乙醇与去离子水的体积比为1:6~1:10。所述致孔剂为甲苯、正庚烷、液体石蜡中的一种。所述引发剂为偶氮二异丁腈或过氧化二苯甲酰。

[0029]

本发明使用的分散剂为羟丙基甲基纤维素、聚乙烯醇、聚乙二醇、纳米碳酸钙中的一种,可配合乳化剂十二烷基苯磺酸钠、十二烷基苯硫酸钠使用,乳化剂起到降低界面张力,稳定液滴的作用,和分散剂协同作用,可使反应液滴更加稳定,粒径均一。优选羟丙基甲基纤维素和十二烷基苯磺酸钠,羟丙基甲基纤维素和十二烷基苯磺酸钠质量比为30:1~135:1。

[0030]

本发明使用的反应单体为n-乙烯基吡咯烷酮、苯乙烯、二乙烯基苯中的一种或多种,二乙烯基苯作为交联剂单体,如需聚合物微球刚性较大,疏水性更好,可加入疏水性苯乙烯单体,苯乙烯和二乙烯基苯质量比优选1:1~1:20。如需聚合物微球亲水性较好,可加入带有亲水基团的n-乙烯基吡咯烷酮,n-乙烯基吡咯烷酮和二乙烯基苯质量比优选为1:10~1:45。

[0031]

本发明使用的功能单体为丙烯酸、甲基丙烯酸甲酯、α-甲基丙烯酸、丙烯酸丁酯、乙酸乙酯中的一种。所述功能单体都能提供羧基官能团,优选丙烯酸。

[0032]

以下实施例为采用本发明方法制备的弱阳离子型固相萃取柱填料,并应用于对百草枯、敌草快的固相萃取前处理和lc-ms上机检测。

[0033]

实施例1

[0034]

将1g羟丙基甲基纤维素加入装有180ml水的500ml三口烧瓶中,机械搅拌速度为500转/分钟,搅拌半小时待分散剂完全溶解;依次加入5g丙烯酸、30g二乙烯基苯、1.1g偶氮二异丁腈、43g甲苯,继续搅拌半小时后,升温至70℃,反应16小时后停止反应。将产物用四氢呋喃洗涤2次,每次使用四氢呋喃75ml,再用甲醇洗涤2次,每次使用甲醇75ml。将滤饼自然风干12h后,经真空干燥60℃,12小时,则pwcx-1填料制备完成。

[0035]

实施例2

[0036]

将2.5g羟丙基甲基纤维素加入装有180ml水的500ml三口烧瓶中,机械搅拌速度为

500转/分钟,搅拌半小时待分散剂完全溶解;依次加入5g丙烯酸、30g二乙烯基苯、最后加入1.1g偶氮二异丁腈、43g甲苯,继续搅拌半小时后,升温至70℃,反应16小时后停止反应。将产物用四氢呋喃洗涤2次,每次使用四氢呋喃75ml,再用甲醇洗涤2次,每次使用甲醇75ml。将滤饼自然风干后,经真空干燥60℃,12小时,则pwcx-2填料制备完成。

[0037]

实施例3

[0038]

将2.5g羟丙基甲基纤维素和0.05g十二烷基苯磺酸钠加入装有180ml水的500ml三口烧瓶中,机械搅拌速度为500转/分钟,搅拌半小时待分散剂完全溶解;依次加入5g丙烯酸、30g二乙烯基苯、最后加入1.1g偶氮二异丁腈、43g甲苯,继续搅拌半小时后,升温至70℃,反应16小时后停止反应。将产物用四氢呋喃洗涤2次,每次使用四氢呋喃75ml,再用甲醇洗涤2次,每次使用甲醇75ml。将滤饼自然风干后,经真空干燥60℃,12小时,则pwcx-3填料制备完成。

[0039]

实施例4

[0040]

将4g羟丙基甲基纤维素和0.05g十二烷基苯磺酸钠加入装有180ml水的500ml三口烧瓶中,机械搅拌速度为500转/分钟,搅拌半小时待分散剂完全溶解;依次加入10g丙烯酸、30g二乙烯基苯、最后加入1.1g偶氮二异丁腈、43g甲苯,继续搅拌半小时后,升温至70℃,反应16小时后停止反应。将产物用四氢呋喃洗涤2次,每次使用四氢呋喃75ml,再用甲醇洗涤2次,每次使用甲醇75ml。将滤饼自然风干后,经真空干燥60℃,12小时,则pwcx-4填料制备完成。

[0041]

实施例5

[0042]

将8g羟丙基甲基纤维素和0.05g十二烷基苯磺酸钠加入装有180ml水的500ml三口烧瓶中,机械搅拌速度为500转/分钟,搅拌半小时待分散剂完全溶解;依次加入10g丙烯酸、30g二乙烯基苯、最后加入1.1g偶氮二异丁腈、43g甲苯,继续搅拌半小时后,升温至70℃,反应16小时后停止反应。将产物用四氢呋喃洗涤2次,每次使用四氢呋喃75ml,再用甲醇洗涤2次,每次使用甲醇75ml。将滤饼自然风干后,经真空干燥60℃,12小时,则pwcx-5填料制备完成。

[0043]

实施例6

[0044]

将4g羟丙基甲基纤维素和0.05g十二烷基苯磺酸钠加入装有180ml水的500ml三口烧瓶中,机械搅拌速度为500转/分钟,搅拌半小时待分散剂完全溶解;依次加入15.5g丙烯酸、30g二乙烯基苯、最后加入1.1g偶氮二异丁腈、43g甲苯,继续搅拌半小时后,升温至70℃,反应16小时后停止反应。将产物用四氢呋喃洗涤2次,每次使用四氢呋喃75ml,再用甲醇洗涤2次,每次使用甲醇75ml。将滤饼自然风干后,经真空干燥60℃,12小时,则pwcx-6填料制备完成。

[0045]

实施例7

[0046]

将4g羟丙基甲基纤维素和0.05g十二烷基苯磺酸钠加入装有180ml水的500ml三口烧瓶中,机械搅拌速度为500转/分钟,搅拌半小时待分散剂完全溶解;依次加入23g丙烯酸、30g二乙烯基苯、最后加入1.1g偶氮二异丁腈、43g甲苯,继续搅拌半小时后,升温至70℃,反应16小时后停止反应。将产物用四氢呋喃洗涤2次,每次使用四氢呋喃75ml,再用甲醇洗涤2次,每次使用甲醇75ml。将滤饼自然风干后,经真空干燥60℃,12小时,则pwcx-7填料制备完成。

[0047]

测试例1

[0048]

将实施例1~7制备的pwcx填料进行离子交换容量的测定,具体操作步骤如下:

[0049]

称取两份氢型弱酸型阳离子交换填料,每份(0.9~1.1)g(精确至0.0001g),分别置于干燥的具塞三角烧瓶中。用移液管加入0.1mol/l氢氧化钠标准溶液100.00ml,摇匀,将瓶塞盖严,放于60℃水浴锅中浸泡3h,取出,冷却至室温。用移液管从具塞三角烧瓶中取出25ml浸泡液(不能吸出填料)置于三角烧瓶中,加入50ml纯水和3滴混合指示液。用0.1mol/l盐酸标准溶液滴定至微紫红色保持15s不褪色,即为终点,同时进行空白试验。

[0050]

弱酸型阳离子交换容量计算公式:

[0051][0052]

式中:

[0053]

q指阳离子交换树脂湿基全交换容量,mmol/g;

[0054]

c(hcl)指盐酸标准溶液的浓度,mol/l;

[0055]v1

指滴定浸泡溶液消耗的盐酸标准溶液的体积,ml;

[0056]v2

指空白试验消耗的盐酸标准溶液的体积,ml;

[0057]

m指样品的质量,g。

[0058]

进行两个平行样测试求算术平均值,如表1所示,计算结果保留小数点后二位。

[0059]

测试例2

[0060]

将实施例1~7制备的pwcx填料进行粒径的测定,采用马尔文激光粒度分析仪2000仪器测定,填料分散溶剂为去离子水,填料折射率为1.520,填料吸收率为0.1,分析模式为single narrow mode。具体操作步骤如下:将水缓慢加入样品池,避免产生气泡;倾斜样品池装样至10~15mm之间,用盖子将样品池封口;样品放入进样槽,抛光的光学表面面向仪器前面;关闭样品池区的盖子,进行粒径测定,测试数据见表1。

[0061]

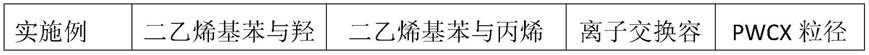

表1为不同反应条件下填料的离子交换容量和粒径数据

[0062][0063][0064]

测试例3

[0065]

将实施例1~7制备的固相萃取柱填料进行装柱,固相萃取柱容量为3ml,每支小柱装有填料60mg,具体操作步骤如下:

[0066]

s1、活化平衡:3ml甲醇,3ml水;

[0067]

s2、上样:10ml加标待上样液;

[0068]

s3、淋洗1:3ml水、3ml甲醇;

[0069]

s4、洗脱:2ml乙腈/水/甲酸(50:45:5)溶液,收集;

[0070]

s5、定容:氮吹后,用1ml乙腈-0.1%甲酸溶液定容至1ml待进样。

[0071]

本测试例中,标准品采用2种农残百草枯和敌草快进行对照,上机检测浓度为50ppb,检测仪器为perkinelmer。仪器测试方法参考行业标准(sn/t0293-2014):《出口植物源食品中百草枯和敌草快残留量的测定液相色谱-质谱/质谱法》。仪器参考条件:质谱:正离子扫描模式;源温度:110℃;去溶剂温度:350℃;检测模式:多反应监测,监测条件见表2。液相条件:hilic柱,柱长100mm,内径2.1mm,粒径1.7μm;流动相:a:乙腈b:0.1%甲酸溶液;流速:0.25ml/min;柱温:30℃;进样量:5μl,梯度洗脱程序见表3。

[0072]

表2多反应监测条件

[0073][0074][0075]

表3梯度洗脱程序

[0076]

时间/min流动相a/%流动相b/%0.2580201.0080201.5020802.0020802.5080203.508020

[0077]

实施例1~7方法制备的pwcx填料对百草枯和敌草快的回收率数据如表4所示。

[0078]

表4pwcx填料对百草枯和敌草快的回收率

[0079]

样品百草枯峰面积敌草快峰面积百草枯回收率敌草快回收率标准品265533589684//实施例120509549465377.2%83.9%实施例221809553507782.1%90.7%实施例323035153900186.8%91.4%实施例423625254472689.0%92.4%

实施例57896233897129.7%57.5%实施例624901457432093.8%97.4%实施例723927254562790.1%92.5%商品化pwcx填料18188345096368.5%76.5%

[0080]

由上可见,与现有技术相比,本发明具有以下优点:

[0081]

(1)本发明制备过程简单,原料毒性较小,工艺路线短,一步投料法即可制得。

[0082]

(2)本发明聚合物粒径可通过改变分散剂种类和用量来调控。结合实施例1、2和表1数据可知,增加分散剂用量,聚合物粒径会降低;结合实施例2、3和表1数据可知,采用分散剂和乳化剂配合的条件,对于降低聚合物粒径更有效;结合实施例4、5和表1数据可知,当分散剂用量增加到一定程度之后,聚合物粒径不再降低,且聚合体系粘度过大,会造成填料比表面积降低,孔隙率降低,导致应用性能的大幅度下降。结合表1、表4数据可知,粒径越低,填料的应用性能一般会更好,因为粒径小的微球比表面积更大,与目标物接触更充分,有利于回收率的提高。故优选的二乙烯基苯:羟丙基甲基纤维素:十二烷基苯磺酸钠的质量比为1:0.12~0.25:0.001~0.006。

[0083]

(3)本发明聚合物微球表面电荷易调控,通过功能单体用量的调整来实现对填料离子交换容量的调控,从而适用于不同的应用。结合实施例4、6、7与表1、4的数据可知,粒径一致的情况下,随着功能单体用量的增加,填料的离子交换容量也在增加。对本发明的测试例来说,测试例6的回收率较测试例4、7高,即本发明优选的二乙烯基苯与丙烯酸的质量比在1:0.41~0.69,填料的离子交换容量在1.07~2.90时,对百草枯、敌草快的回收率应用性能较优。

[0084]

(4)本发明填料的稳定性好,重现性好,易于大批量生产。

[0085]

(5)本发明制备的弱阳离子固相萃取柱填料对大部分阳离子都有很好的选择性,可广泛用于各类样品的分离。

[0086]

虽然本发明已以较佳实施例揭示如上,然其并非用以限定本发明,任何本领域技术人员,在不脱离本发明的精神和范围内,当可作些许的修改和完善,因此本发明的保护范围当以权利要求书所界定的为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。