1.本发明属于喷油器,尤其涉及一种电磁阀中心中置的大流量喷油器。

背景技术:

2.现有技术的单杠功率大于100kw的大流量喷油器如图1所示,电磁阀布置于喷油器总成的下端部分,具体位于喷油器本体的小端面处。由于此处喷油器的外径尺寸较小,例如小于30mm;而电磁阀的安装孔与高压进油通道孔需要并列布置,因此电磁阀的安装孔不得不偏离喷油器总成中心轴线一定距离。

3.现有技术存在的技术问题:

4.1、偏心布置的电磁阀,给对应的控制阀座锥面的加工带来一定的困难,增加了加工难度和加工成本。

5.2、偏心布置的油道孔,使针阀所处的容积腔内的流速压力分布不均匀,针阀受到一定的侧向力,从而导致针阀运动不稳定。

6.为此,本发明涉及一种降低加工难度,保证针阀运动的稳定性的电磁阀中心中置的大流量喷油器。

技术实现要素:

7.针对现有技术存在的问题,本发明提供了一种降低加工难度,保证针阀运动的稳定性的电磁阀中心中置的大流量喷油器。

8.本发明是这样实现的,一种电磁阀中心中置的大流量喷油器,包括喷油器本体,安装在喷油器本体下部的喷嘴;所述喷油器本体上设有第一高压进油通道和线缆通道;喷油器本体的下端部安装有电磁阀安置体,所述电磁阀安置体安装有电磁阀,电磁阀的下方设有设有控制组件,安装在控制组件下方的针阀体内的针阀偶件,所述针阀偶件包括针阀和针阀套,针阀的上端安装针阀套,所述针阀套的下端安装有针阀弹簧,其特征在于:

9.所述电磁阀至于喷油器本体的中心轴线上,且位于高压进油通道的下方,在电磁阀的两侧电磁阀安置体内对称设有第二高压进油通道;

10.所述控制组件由上至下依次包括控制阀座、控制杆偶件,控制杆偶件设置在针阀偶件与电磁阀之间,该控制杆偶件直径d1大于针阀偶件d3的直径;

11.其中控制杆偶件包括控制阀板以及安装在控制阀板中心的控制杆,控制杆的中心与喷油器本体的中心重合;所述控制阀座内中心设有过渡油道孔,过渡油道孔的上端设有锥面球阀,过渡油道孔的下端设有节流孔段,所述锥面球阀上端设有压块,所述压块的上端抵接电磁阀的衔铁芯轴;所述控制阀座内过渡油道孔的两侧设有与第二高压进油通道连通的第三高压进油通道;上述控制阀座的过渡油道孔与控制杆偶件的上端形成控制腔a,所述控制阀座上设有连通第三高压进油通道连接的节流孔;

12.所述控制阀板的中心设有与喷油器本体中心位于同一轴线的中心孔,中心孔内穿装有控制杆;所述针阀偶件和控制杆偶件下端组成耦合腔c;在控制阀板中心孔的两侧设有

与第三高压进油通道连通的第四高压进油通道;所述第四高压进油通道与针阀体的蓄压容积腔d连通;上述第一高压进油通道、第二高压进油通道和第三高压进油通道以及第四高压进油通道连通形成高压油路。

13.优选的,所述控制阀板的中心孔为变径中心孔,其大径端位于上方,所述控制杆为变径控制杆,所述控制杆与变径中心孔配合,在控制杆偶件的中心孔变径处形成高压容积腔b,所述容积腔b与第四高压进油通道相连通。

14.本发明具有的优点和技术效果:由于本发明采用上述技术方案,将电磁阀中心布置以后,大大降低了加工难度。本发明进入针阀容积腔的油道分布在两侧对称的位置,使得针阀受到此容积腔的干扰力合力为0,针阀的运动比较稳定。

15.本发明的控制组件增加了控制杆的导向,改变了针阀(及控制杆)等运动件的受力的状态,使得低轨压下的喷油速率上升较快及高轨压的喷油关闭速率加快。显著改善了原来仅有一个直径的运动偶件在低轨压打开较慢和高轨压关闭较慢的弊端。

附图说明

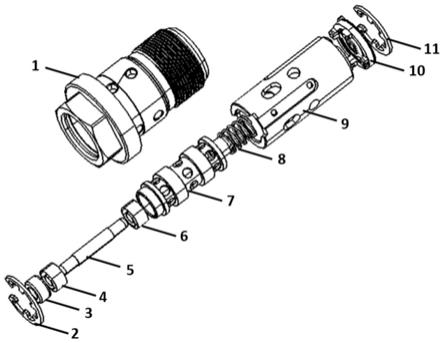

16.图1是现有技术的喷油器结构示意图;

17.图2是本发明实施例1结构示意图;

18.图3是电磁阀、控制组件和针阀偶件装配局部放大图;

19.图4是本发明实施例2结构示意图。

具体实施方式

20.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

21.实施例1,请参阅图2至图3,一种电磁阀中心中置的大流量喷油器,包括喷油器本体1,安装在喷油器本体下部的喷嘴2;所述喷油器本体上设有第一高压进油通道1-1和线缆通道1-2;喷油器本体的下端部安装有电磁阀安置体3,所述电磁阀安置体安装有电磁阀4,电磁阀在喷油器技术领域属于已知技术,主要包括电磁铁4-1、衔铁4-2、衔铁芯轴4-3以及复位弹簧4-4等;通过电磁阀的开启和关闭实现过渡油道孔的开启和关闭;电磁阀的下方设有设有控制组件5,安装在控制组件下方针阀体6-1内的针阀偶件6,所述针阀偶件6包括安和针阀套6-2,针阀的上端安装针阀套6-3,所述针阀套的下端安装有针阀弹簧6-4,针阀套6-3受针阀弹簧6-4的作用力和液力,支撑在控制杆偶件的下端面上并保持密封;

22.所述电磁阀4置于喷油器本体1的中心轴线上,且位于高压进油通道1-1 的下方,在电磁阀的两侧电磁阀安置体3内对称设有第二高压进油通道3-1;

23.所述控制组件5由上至下依次包括控制阀座5-1、控制杆偶件,控制杆偶件设置在针阀偶件与电磁阀之间,该控制杆偶件直径d1大于针阀偶件d3的直径;其中控制杆偶件包括控制阀板5-2以及安装在控制阀板中心的控制杆5-3,控制杆的中心与喷油器本体的中心重合;所述控制阀座内中心设有过渡油道孔5-10,过渡油道孔的上端设有锥面球阀7,过渡油道孔的下端设有节流孔段5-11,所述锥面球阀上端设有压块8,所述压块的上端抵接电磁阀的衔铁芯轴4-3;所述控制阀座内过渡油道孔的两侧设有与第二高压进油通道连通的第

三高压进油通道 5-12;所述控制阀座的过渡油道孔与控制杆偶件的上端形成控制腔a,所述控制阀座上设有连通第三高压进油通道连接的节流孔5-13;

24.所述控制阀板5-2的中心设有与喷油器本体中心位于同一轴线的中心孔,中心孔内穿装有控制杆5-3;所述针阀偶件和控制杆偶件下端组成耦合腔c;在控制阀板中心孔的两侧设有与第三高压进油通道连通的第四高压进油通道5-20;所述第四高压进油通道与针阀体的蓄压容积腔d连通;上述第一高压进油通道1-1、第二高压进油通道3-1和第三高压进油通道5-12以及第四高压进油通道5-20连通形成高压油路。

25.本实施例中,优选的,所述控制阀板的中心孔为变径中心孔,其大径端位于上方,所述控制杆为变径控制杆,所述控制杆与变径中心孔配合;在控制杆偶件的中心孔变径处形成高压容积腔b,所述高压容积腔b与第四高压进油通道相连通。

26.当电磁阀4通电时,锥面球阀7被打开,控制腔a的燃料通过节流孔段5-11、 5-10过渡油孔及锥面球阀输出到低压油路,控制腔a压力按一定速度下降;当电磁阀4断电时,锥面球阀关闭,控制腔a通过节流孔5-13的燃料输入,压力恢复到与高压油路的第一高压进油通道1-1相同的数值。

27.将针阀6-2与控制杆5-3视作一个整体进行受力分析,向上的力有作用在针阀偶件直径d3与针阀座面直径d4之间环形面积的液力f1,以及作用在控制杆两段的直径d2和d1之间环形面积的液力f2;向下的力有作用在控制杆直径d1 圆形面积上的液力f3,以及针阀弹簧力f4。通过电磁阀的通电与断电,来控制液力f3的大小,从而控制针阀的开启与关闭,实现喷油器的喷油与断油功能。

28.在满足d4<d3<d2<d1条件下,匹配这几个直径的具体尺寸以及节流孔 5-13和节流孔段5-11孔流量,可以优化喷油规律的具体形态。

29.可选的实施例2,取d2=d1,同时取消高压腔b,如图4所示。在性能满足的要求的情况下,该方案加工简单成本降低。

30.本发明采用上述技术方案,将电磁阀中心布置以后,大大降低了加工难度。本发明进入针阀容积腔的油道分布在两侧对称的位置,使得针阀受到此容积腔的干扰力合力为0,针阀的运动比较稳定。

31.本发明的控制组件增加了控制杆的导向,改变了针阀(及控制杆)等运动件的受力的状态,使得低轨压下的喷油速率上升较快及高轨压的喷油关闭速率加快。显著改善了原来仅有一个直径的运动偶件在低轨压打开较慢和高轨压关闭较慢的弊端。

32.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。