一种电化学退除mcraly涂层的方法

技术领域

1.本发明涉及高温防护涂层表面处理领域,具体为一种电化学退除mcraly涂层的方法。

背景技术:

2.mcraly(m为co、ni或co ni等)涂层作为高温防护涂层,在国内外航空、航天、舰船等装备上得到普遍的应用。其中,在航空发动机叶片上常常需要制备mcraly底层结合外部陶瓷面层,用以增强基体与陶瓷层的结合力,并提高其抗氧化性能。但是,在该涂层制备过程中,由于叶片形状非常复杂,涂层在制备过程中可能会存在微小缺陷,涂层的厚度或化学成分出现超标,工件在运输、装配过程中出现意外损伤等人为原因,可能导致涂层出现退化与失效,失去对基体的保护作用,进而影响叶片的使用性能,造成叶片报废。应用于航空发动机及燃气轮机的叶片,其服役环境非常恶劣,在服役过程中,抗氧化性元素的消耗、氧化膜的开裂与剥落都直接导致了涂层的退化与失效。除此之外,涂层的实际服役工况中还存在热腐蚀、冲刷腐蚀、高周疲劳开裂等因素,这些都会导致涂层退化与失效。由于叶片制造工艺复杂,高温合金价格昂贵,叶片本身的制造费用远远高于表面施加涂层的成本。若不能再利用因涂层失效而报废的叶片将会造成极大的资源浪费,所以对涂层不合格叶片的返工与返修具有极大的经济价值和现实意义。若能在保证叶片基体原有性能的前提下,对不合格或失效涂层进行去除,并涂覆新的涂层,就可以实现叶片的二次利用,延长基体的使用寿命,实现发动机叶片的再制造与延寿,对于发动机的大修具有重要意义。国外对涂层的退除与再涂覆技术进行了严格的技术封锁,目前国内研究多集中于对于涂层退除工艺的探究,鲜有关注再涂覆涂层的性能评价,对于mcraly涂层的退除研究缺乏其退除后表面基体状态、再涂覆涂层的性能考察。

技术实现要素:

3.本发明的目的是提供一种电化学退除mcraly涂层的方法,退除涂层后的基体能够进行涂层再涂覆,再涂覆的涂层满足服役要求,从而实现叶片的二次利用。

4.本发明的技术方案是:

5.一种电化学退除mcraly涂层的方法,该方法具体步骤如下:

6.(1)前处理:将带有氧化膜和mcraly涂层的工件进行切向小压力喷砂处理,去除涂层表面不导电的氧化膜;喷砂切向压力为0.2~0.4mpa,喷砂介质为200目玻璃砂;

7.(2)利用电化学法退除涂层:所采用的电解液为5~10vol%hno3水溶液,惰性金属为阴极,待退除工件为阳极,电解液温度为50~55℃,极化电位1~1.5v,极化时间20~25min;

8.(3)后处理:喷砂去除表面附着的腐蚀产物,以备再次涂覆新的涂层;喷砂压力为0.2~0.4mpa,喷砂介质为200目玻璃砂。

9.所述的电化学退除mcraly涂层的方法,步骤(1)中,工件的基体合金为镍基定向凝

固高温合金。

10.所述的电化学退除mcraly涂层的方法,步骤(1)中,mcraly涂层具体为nicocraly涂层,按质量百分比计,其名义成分为:cr 27.0,co 19.0,al 11.0,y 0.5,hf 0.2,si 0.1,其余为ni。

11.所述的电化学退除mcraly涂层的方法,步骤(1)中,mcraly涂层厚度为30~35μm。

12.所述的电化学退除mcraly涂层的方法,步骤(1)中,氧化膜的厚度为1~15μm。

13.本发明的设计思想是:

14.本发明提出一种能够彻底去除mcraly涂层的方法,同时不影响再涂覆涂层的服役性能。mcraly涂层与基体具有不同的电化学特征,可对待退除涂层试样在一定的电化学体系中施加恒定电位,使得该电位下mcraly涂层处在活性溶解区,而基体处于稳定钝化区,从而在保留基体的情况下去除涂层。

15.本发明的优点及有益效果是:

16.1、本发明使用电化学法去除涂层,该方法退除速度较快,操作简便。

17.2、本发明使用电化学法去除涂层后,再涂覆涂层的服役性能佳。

18.3、采用本发明基本无过腐蚀,涂层退除彻底干净,成本低廉,可用来实现规模化生产。

附图说明

19.图1是涂层氧化及喷砂去除氧化膜后表面(a,二次电子)及截面(b,背散射电子)形貌。

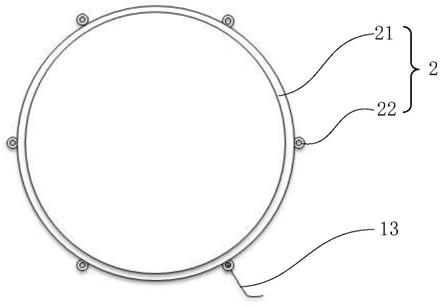

20.图2是电极图片。其中,(a)为基体电极,(b)为涂层电极。

21.图3是不同极化时间处理的涂层截面微观形貌。

22.图4是经电化学退除及喷砂后基体表面(a)及截面(b)形貌。

23.图5是一次制备涂层(a,c)与再涂覆涂层(b,d)退火态表面(a,b)及截面(c,d)形貌。

24.图6是一次制备涂层(a)与再涂覆涂层(b)在1000℃循环氧化200h后截面形貌。

25.图7是一次制备涂层和再涂覆涂层1000℃循环氧化动力学曲线。图中,横坐标number of cycles代表(循环次数),纵坐标mass gain代表氧化增重(mg/cm2)。

具体实施方式

26.在具体实施过程中,本发明确定了一种适用于nicocraly涂层的电化学去除工艺,其工艺流程为:对带有氧化膜的mcraly涂层进行前处理,将表面不导电的氧化膜去除;利用电化学法退除涂层;将退除涂层后的试样进行后处理,去除表面附着的腐蚀产物,以备再次涂覆新的涂层。其特征在于:(1)所采用的电解液为5~10vol%hno3;(2)退除时,惰性金属为阴极,待退除工件为阳极,电解液温度为50~55℃,极化电位1~1.5v,极化时间20~25min。

27.下面,通过实施例和附图对本发明进一步详细说明。

28.实施例1

29.本实施例中,将在基体上进行涂层制备,而后对服役模拟之后的涂层进行电化学

退除。

30.首先,在镍基高温合金k38g基体上制备nicocraly涂层:

31.(1)使用电火花线切割设备将镍基高温合金k38g板材切割成10

×

15

×

3mm的长方体试样,并在每个试样的边缘切割一个直径约为1.7mm的圆孔;

32.(2)将切好的试样用120#、240#、400#的砂纸依次研磨,并进行200目玻璃砂喷砂处理。喷砂后的试样在丙酮与酒精的溶液中超声清洗10min,去除表面油渍后备用;

33.(3)将试样放入多弧离子镀的真空室内,关好炉门后,将背底真空抽至7.0

×

10-3

pa以下(本实施例为5

×

10-3

pa),利用偏压对基体表面进行离子轰击以去除表面的残留附着物,轰击时间约20min。之后采用合金靶材来沉积nicocraly涂层,氩气偏压0.2pa,沉积时间5h,可得到30~35μm厚的nicocraly涂层;按质量百分比计,其名义成分为:cr 27.0,co 19.0,al 11.0,y 0.5,hf 0.2,si 0.1,其余为ni。

34.(4)将沉积涂层后的试样置于真空退火炉中退火,退火温度为1000℃,保温2h,之后随炉冷却。

35.然后,为模拟涂层服役环境,加速涂层失效,将带有涂层的试样置于1000℃马弗炉中氧化100h,然后取出带有不导电氧化膜和mcraly涂层的试样,氧化膜的厚度为5~8μm。

36.对模拟服役之后的试样进行前处理:将服役后的试样进行切向小压力喷砂处理,以去除涂层表面不导电的氧化膜。喷砂切向压力为0.3mpa,喷砂介质为玻璃砂。如图1所示,涂层经氧化及喷砂去除氧化膜后表面及截面形貌,通过图1可以看出,喷砂后氧化皮被完全去除,涂层的残余厚度约为26μm,即待退除涂层约为26μm。氧化膜被喷砂去除的表面,依然保留有多弧离子镀制备的涂层典型的岛状形貌,但边缘略为锋利。

37.将去除氧化膜后的试样清洗干净,即可进行涂层退除:

38.(1)首先制作工作电极。将带涂层试样用铜导线连接,并用聚四氟乙烯胶带仅封装接口处,并用石蜡封涂,防止电解液渗漏。制备好的带涂层电极如图2所示。

39.(2)以惰性金属为阴极,带涂层电极为阳极,使其同时浸入含有10vol%hno3水溶液的电解槽中,通以直流电而产生有选择性的阳极溶解。在实验过程中通过eg&g电化学测试系统控制极化电位为1~1.5v,极化时间20~25min,利用恒温水浴控制极化过程中的反应温度为50~55℃。如图3所示,不同极化时间处理的涂层截面微观形貌,通过图3可以看出,随着极化时间的延长,涂层逐渐溶解,溶解方式以部分区域优先腐蚀,而后逐渐拓展的形式进行。试样恒电位极化20min时,可以看到涂层基本退除,仅有部分区域残留涂层,25min时,涂层全部去除。当极化时间延长至30min时,可以看到基体出现过腐蚀,甚至深度达到30μm,远超于涂层厚度。综合以上分析,极化20~25min时,涂层退除情况最好,对基体损伤较小。

40.去除涂层后的试样还要进行喷砂处理去除表面附着的腐蚀产物,以备再次涂覆新的涂层。喷砂处理压力为0.3mpa,喷砂介质为200目玻璃砂。如图4所示,经电化学退除及喷砂后的基体sem形貌,通过图4中试样的表面微观形貌可以看到,去除涂层并喷砂后的表面具有明显的裂纹、腐蚀坑及较多向内延伸的孔隙。截面形貌中,可以看到涂层全部去除,且表面也不再附着有腐蚀产物,基体内部二次反应区(srz)可见针尖状的tcp相,这是由于先前的服役氧化所产生的。

41.实施例2

42.本实施例中,将在去除涂层的试样上进行涂层再涂覆。

43.在镍基高温合金k38g基体上制备nicocraly涂层,在1000℃马弗炉中氧化100h后进行涂层去除,具体操作方法与实施例1相同,而后进行nicocraly涂层的再涂覆,具体方法如下:

44.(1)将喷砂后的试样在丙酮与酒精的溶液中超声清洗10min去除表面油渍后备用;

45.(2)将试样放入多弧离子镀的真空室内,关好炉门后,将背底真空抽至7

×

10-3

pa以下(本实施例为3

×

10-3

pa),利用偏压对基体表面进行离子轰击以去除表面的残留附着物,轰击时间约20min。之后采用合金靶材来沉积nicocraly涂层,氩气偏压0.2pa,沉积时间5h,可得到30~35μm厚的nicocraly涂层;按质量百分比计,其名义成分为:cr 27.0,co 19.0,al 11.0,y 0.5,hf 0.2,si 0.1,其余为ni。

46.沉积涂层后的试样须置于真空退火炉中退火,以消除涂层中的孔洞。如图5所示,一次制备涂层(as-prepared coating,a-c)与再涂覆涂层(recoated coating,r-c)退火态的微观形貌,由图5(a)-(b)中可以看出,一次制备涂层与再涂覆涂层的表面微观形貌几乎无明显差别,两者均保持相同的多弧离子镀技术制备的沉积态涂层所特有的岛状结构。由图5(c)-(d)截面形貌可以看出,两种涂层均致密连续;与一次制备涂层不同的是,再涂覆涂层试样的基体有部分针尖状tcp相,这是预先服役模拟氧化时,元素的互扩散使得固溶在γ相中的难熔元素析出而形成的。

47.将本实施例获得的再涂覆涂层和一次制备涂层在1000℃进行恒温氧化。如图6所示,本实施例获得的一次制备涂层和再涂覆涂层的1000℃循环氧化200h后的微观截面形貌照片。由图6(a)-(b)可以看出,两种涂层的氧化膜均致密而连续,再涂覆涂层的氧化膜厚度略低于一次制备涂层的氧化膜厚度,两涂层中均析出了少量tcp相。如图7所示,本实施例获得的一次制备涂层和再涂覆涂层1000℃循环氧化动力学曲线。从图7可以看出,两种涂层的氧化动力学均符合抛物线规律,再涂覆涂层的氧化动力学曲线略有波动,可能发生了氧化膜的开裂,但并没有发生大幅度的迅速地下降,说明未发生涂层的剥落,仍具有良好的抗高温氧化性能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。