1.本发明涉及金属增减材制造领域,特别是涉及多线程交替实现增减材的设备控制系统。

背景技术:

2.增材制造是直接使用叠层堆积方式由计算机辅助设计模型构建三维工件的加工工艺,增材制造在加工复杂度较高的零件上有着巨大的优势,比如材料利用率高、成型周期短等,但是由于其本身的技术特点,在增材制造时会不可避免的在相邻层之间存在台阶效应等负面影响,导致表面质量和尺寸精度较低;而传统的减材制造工艺经过长期的发展已经十分成熟,在精度、效率、表面质量等方面具有优势,因此,将增材制造与减材制造结合在一起将会发挥出它们各自的优势,起到相互补充,相辅相成的作用。通过增材制造一层或者多层后,利用减材制造方法将零件精度加工至设计尺寸和形状。增材制造和减材制造交替进行,以提高工件表面质量和成型效率。

3.增减材设备控制软件需要实时的控制增材和减材过程,以及协调它们的交替,因此需要大量的后台运算,如果使用单线程实现控制过程的话容易造成软件界面的“假死”现象,用户无法实时获知设备的状态,更无法实时控制设备,这在加工过程中是非常危险的。本发明采用多线程实现增减材设备控制软件中的交替可以将不同的功能放入不同的线程运行,每个线程独立运行,可以完全避免上述现象的发生。

技术实现要素:

4.为了解决现有技术中的上述问题,本发明提供一种多线程交替实现增减材的设备控制系统,目的在于采用多线程实现增减材设备控制软件中的交替,将不同的功能放入不同的线程运行,每个线程独立运行,使得软件具有良好的可扩展性和稳定性,避免了软件界面的“假死”现象。

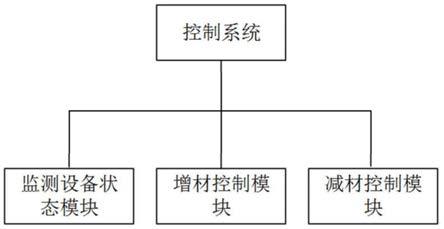

5.为了实现上述目的所采用的技术方案是:多线程交替实现增减材的设备控制系统,包括:监测控制模块,增材制造模块,减材制造模块;

6.所述增材制造模块,用于将增材制造控制过程封装进增材线程,启动后该线程输出指令控制增材设备进行增材制造;

7.所述减材制造模块,用于将减材制造控制过程封装进减材线程,启动后该线程输出指令控制减材设备在成型平面上运行铣削操作;

8.所述监测控制模块,用于监测设备状态,运行守护线程;所述守护线程用于根据用户的指令和监测设备的状态协调增材线程与减材线程交替进行,直到工件加工的全部线程完毕,分别退出增材线程和减材线程。

9.还包括系统界面模块,用于接收用户输入的指令,调用监测控制模块启动守护线程实现对工件的增减材制造。

10.所述守护线程,在启系统界面且连接到设备后自动启动,在系统界面与设备断开

连接后自动退出。

11.所述设备状态包括增材制造和减材制造完成的信号量以及增材制造和减材制造设备各轴的位置。

12.增材制造过程包括输出指令至增材制造设备,增材制造设备在成型平面上均匀铺粉和振镜引导激光扫描轨迹。

13.增材制造过程具体包括:

14.a.控制铺粉轴在成型平面上均匀铺粉;

15.b.控制振镜引导激光在金属粉末上扫描轨迹,使得金属粉末熔融烧结为目标形状,完成本层操作;

16.c.返回步骤a直到增材次数i等于预设次数n时,向守护线程发送信号,要求运行减材线程,增材线程被阻塞,进入等待的状态。

17.所述减材制造控制过程包括:控制三轴数控铣刀到达预设的目标位置,对已成型的工件执行铣削操作;然后向守护线程发送结束信号。

18.所述铣削操作包括对工件外轮廓的加工和成型表面的加工。

19.所述减材线程为自动减材模式或手动减材模式;自动减材模式为增材制造n层以后控制减材设备自动进行一次减材制造;手动减材模式为在增材制造i《n的任意一层时通过系统界面手动设置一次减材制造。

20.本发明的优点及有益效果是:

21.1.模块化划分软件的功能,使得软件具有良好的可扩展性和稳定性。

22.2.多线程同时运行多个任务,提升了软件的实时控制性能,避免了软件界面的“假死”现象。

附图说明

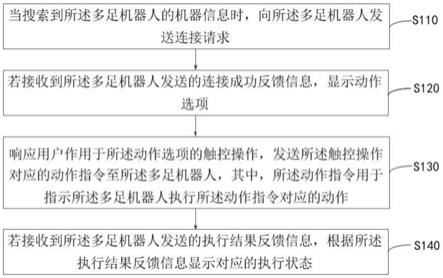

23.图1是本发明各个模块的划分图;

24.图2是本发明各个线程的时序图;

具体实施方式

25.下面结合附图及实施例对本发明做进一步的详细说明。

26.本发明增材方式为铺粉式,减材方式为三轴数控铣削,包括步骤:

27.步骤1:确定需要监测的设备状态,分别包括增材制造和减材制造完成的信号量以及设备各轴的位置,将监测线程作为守护线程,在软件连接到设备后自动启动,在软件与设备断开连接后自动退出;确定需要监测的设备状态前需要对设备整体功能进行分割,即分割为设备状态监测功能、增材制造功能和减材制造功能,以便将不同的功能分别放入不同的线程执行;

28.步骤2:将增材制造控制过程封装进增材线程,该线程需要用户在界面上点击按钮手动启动,启动后该线程控制设备进行增材制造;增材制造过程包含在成型平面上均匀铺粉和振镜引导激光扫描轨迹;

29.步骤3:将减材制造控制过程封装进减材线程,该线程既可以由用户手动启动,也可以在增材制造一定层厚以后自动启动,启动后控制设备在成型平面上运行铣削程序;将

减材制造控制过程封装进减材线程,可以设置增材制造n层以后自动进行一次减材制造,也可以在制造i《n层时手动进行一次减材制造,在后者情况下i重新计数。

30.步骤4:守护线程负责协调增材线程与减材线程的交替,保证增材和减材制造的交替进行,直到工件被制造完毕,此时分别退出增材线程和减材线程。

31.如图1所示,将控制软件划分为3个模块,包括监测设备状态模块、增材控制模块、减材控制模块,其中监测设备状态模块用于后台实时获取增减材设备的各项运行参数,包括各个运动轴的位置和速度、加工信号等,协调增材制造与减材制造;增材控制模块主要用于控制设备进行增材制造;减材控制模块主要用于控制设备进行减材制造。如图2所示,将上述3个模块分别放入相应的线程,其中监测设备状态模块放入守护线程中,增材控制模块放入增材线程中,减材控制模块放入减材线程中,此外还有一个用户界面的线程,该线程随着控制软件的启动而自动运行。

32.守护线程由用户在软件交互界面上手动启动,启动后该线程可以将设备的各个状态量显示在界面上,方便用户实时掌握设备的加工状态。

33.增材制造先于减材制造,假设增材进行n(n》=1)层以后运行一次减材。

34.当用户要进行增材制造时,相应的增材线程启动,增材制造过程包括:首先由铺粉轴在成型平面上均匀铺粉,铺粉结束后,振镜引导激光在金属粉末上走轨迹,将金属粉末熔融烧结为所需要的形状,当本层的轨迹走完后,再进行铺粉和烧结,如此反复运行,直到增材次数i等于n时,向守护线程发送信号,要求运行减材线程,增材线程被阻塞,进入等待的状态;减材线程此时启动,控制三轴数控铣刀到达指定的位置,对已成型的工件执行铣削程序,主要包括对工件外轮廓的加工和成型表面的加工,铣削完成后该线程向增材线程发送信号,唤醒增材线程,继续执行增材制造。如此实现了增材制造与减材制造的交替进行。

35.为了更加灵活的进行减材制造,还应该允许由用户选择进行减材制造的时机,即用户通过交互界面选择何时进行减材加工,当用户选择用这种方法减材加工时,当前i应当重置,避免短时间内再进行一次减材加工,提高加工效率。

36.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。