1.本发明涉及金属冲压技术领域,尤其涉及一种数字化金属冲压装置及方法。

背景技术:

2.金属冲压是靠压力机和模具对不同类型的金属板材、带材、管材和型材等施加外力,使之产生塑性变形或分离,从而获得所需形状和尺寸的工件(冲压件)的成形加工方法。由于能够以低廉的价格快速大量生产具有一定的强度及耐用性的产品,金属冲压工艺被广泛用于生产制造日用产品和电子电器产品。

3.冲压过程非常复杂,涉及到很多参数和变量,任何参数和变数的细微变化都会影响产品品质,生产出有缺陷的产品。主要的几种产品缺陷有:褶皱、撕裂和回弹等,以及与产品品质有关的模具缺陷有:模具磨损和错位,即在生产过程中,产品品质非常依赖于技术人员对冲压过程参数和变量的设置和调节。因此,提供一种能够提高产品品质和生产效率的数字化金属冲压装置是十分重要的。而目前现有技术中并没有此类产品。

技术实现要素:

4.第一方面,本发明实施例提供一种数字化金属冲压装置,便于工作人员及时调整冲压过程中的参数和变量,以保证产品品质和生产效率,该数字化金属冲压装置包括:

5.压力机、模具、底座、数据采集单元和数据分析单元;

6.所述压力机设置在所述模具上方,用于与所述模具配合,进行金属冲压作业;

7.所述模具设置在所述底座上,用于将待加工件加工至预设形状;

8.所述数据采集单元用于采集金属冲压作业过程中产生的生产数据;

9.所述数据分析单元用于对所述生产数据进行分析处理。

10.可选的,所述数据采集单元包括:三相电传感器设置在所述压力机上,用于检测所述压力机的三相电流数据。

11.可选的,所述数据采集单元还包括:位移传感器,设置在所述压力机上,用于检测所述压力机的位移数据。

12.可选的,所述数据采集单元还包括:压力传感器,设置在所述压力机和所述模具之间,用于检测所述压力机提供的压力数据。

13.可选的,所述数据采集单元还包括:震动传感器,设置在所述模具上,用于检测所述模具的震动数据。

14.可选的,所述数据采集单元还包括:噪声传感器,设置在所述底座上,用于检测金属冲压作业过程中产生的噪声数据。

15.可选的,所述装置还包括:数据传输单元,设置在所述底座上,用于将所述数据采集单元采集的金属冲压作业过程中产生的生产数据上传至服务器。

16.可选的,所述数据分析单元和所述数据传输单元可拆卸地设置在所述底座上。

17.可选的,所述模具与所述底座可拆卸连接。

18.第二方面,本发明实施例提供了利用上述数字化金属冲压装置进行金属冲压作业的方法,所述方法包括:

19.利用压力机与底座上的模具配合,进行金属冲压作业,以使所述模具将待加工件加工至预设形状;

20.在此过程中,数据采集单元采集金属冲压作业过程中产生的生产数据;

21.数据分析单元对所述生产数据进行分析处理。

22.本发明实施例中,通过设置压力机和模具,保证了金属冲压作业的顺利进行,将待加工件加工至预设形状。通过设置底座,实现了对压力机和模具的支撑。通过设置数据采集单元,可以在采集金属冲压作业过程中产生的生产数据。通过设置数据分析单元,可以对数据采集单元采集的生产数据进行分析,以便工作人员及时调整冲压过程中的参数和变量,并通过大数据和人工智能,分析得到并提供优化参数,以保证产品品质和生产效率。

附图说明

23.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。在附图中:

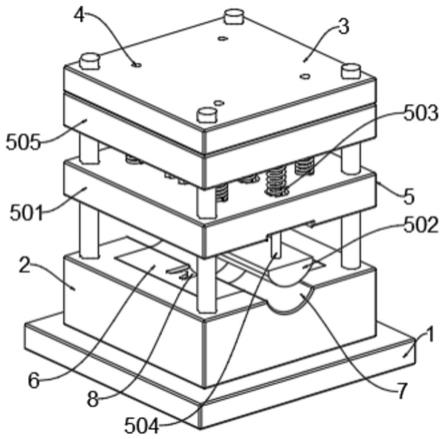

24.图1为本发明实施例中数字化金属冲压装置的结构示意图。

25.附图标记如下:

26.1压力机,

27.2模具,

28.3底座,

29.4数据采集单元,

30.401三相电传感器,

31.402位移传感器,

32.403压力传感器,

33.404震动传感器,

34.405噪声传感器,

35.5数据分析单元,

36.6数据传输单元,

37.x待加工件。

具体实施方式

38.为使本发明实施例的目的、技术方案和优点更加清楚明白,下面结合附图对本发明实施例做进一步详细说明。在此,本发明的示意性实施例及其说明用于解释本发明,但并不作为对本发明的限定。

39.需要说明的是,本发明实施例提供的数字化金属冲压装置是基于工业4.0,即第四次工业革命技术。

40.第一方面,本发明实施例提供了一种数字化金属冲压装置,如图1所示,该装置包

括:压力机1、模具2、底座3、数据采集单元4和数据分析单元5。其中,压力机1设置在模具2上方,用于与模具2配合,进行金属冲压作业。模具2设置在底座3上,用于将待加工件x加工至预设形状。数据采集单元4用于采集金属冲压作业过程中产生的生产数据。数据分析单元5用于对生产数据进行实时处理,并反馈优化数据。

41.本发明实施例提供的数字化金属冲压装置的工作原理如下所述:

42.当需要进行金属冲压作业时,将待加工件x放在模具2中,利用压力机1与底座3上的模具2配合,进行金属冲压作业,进而使,模具2将待加工件x加工至预设形状。在此过程中,数据采集单元4采集金属冲压作业过程中产生的生产数据;基于人工智能及大数据,数据分析单元5将对这些生产数据进行实时分析,并反馈优化的过程参数,以对生产过程进行实施调控。

43.本发明实施例提供的数字化金属冲压装置,通过设置压力机1和模具2,保证了金属冲压作业的顺利进行,将待加工件x加工至预设形状。通过设置底座3,实现了对压力机1和模具2的支撑。通过设置数据采集单元4,可以在采集金属冲压作业过程中产生的生产数据。通过设置数据分析单元5,可以对数据采集单元4采集的生产数据进行分析,以便工作人员及时调整冲压过程中的参数和变量,并通过大数据和人工智能,分析得到并提供优化参数,以保证产品品质和生产效率。

44.其中,数据分析单元5主要包括云伺服器和安装于伺服器上的资料库,数据处理软件以及数据分析软件,如人工智能和机器学习软件组成。数据分析单元5负责即时和离线处理和分析从数据采集单元4采集来的数据。

45.为了保证模具2与底座3连接紧固,同时便于拆卸,可以将模具2与底座3可拆卸连接。具体地,举例来说,可以将模具2与底座3通过螺栓连接。

46.在本发明实施例中,如图1所示,数据采集单元4包括:三相电传感器401,该三相电传感器401设置在压力机1上,用于检测压力机1的三相电流数据。

47.进一步地,如图1所示,数据采集单元4还包括:位移传感器402,该位移传感器402设置在压力机1上,用于检测压力机1的位移数据。

48.进一步地,如图1所示,数据采集单元4还包括:压力传感器403,该压力传感器403设置在压力机1和模具2之间,用于检测压力机1提供的压力数据。

49.进一步地,如图1所示,数据采集单元4还包括:震动传感器404,该震动传感器404设置在模具2上,用于检测模具2的震动数据。

50.进一步地,如图1所示,数据采集单元4还包括:噪声传感器405,该噪声传感器405设置在底座3上,用于检测金属冲压作业过程中产生的噪声数据。

51.作业时,代加工件x在牵引装置的作用下,进入压力机1的加工区域,开始采集各个传感器发出的信号,在压力机1工作的每一阶段,三相电传感器401、位移传感器402、压力传感器403、震动传感器404和噪声传感器405都会把实时数据存储在数据分析单元5中,数据分析单元5将会详细的记录数据的稳定程度,波动范围,使用者可以随时提取数据,或者输入对应数据下的产品情况,如产品完好,产品开裂,产品发生回弹等,数据分析单元5会自行利用工业4.0大数据处理及按照冲压业界经验编写好的分析软件进行数据分析及自我学习。当足够多的数据已经被数据分析单元5获取之后,本发明则针对此特有的压力机1已经有了完整的数据分析资料库,此后在生产不同零件时,本发明可以给予完整的数据支持,以

调整参数设置,或者根据所表现出的信号,对设备整体进行针对性的维修(如减震,润滑)等,以提高产能及质量。

52.通过如上设置,可以检测金属冲压作业过程中产生的多种生产数据,如噪声数据,压力机1的三相电流数据、位移数据、压力数据,以及模具2的震动数据等,在将上述数据经过数据分析单元5分析后,即可判断出预测冲压过程产品缺陷的产生和模具状态是否健康,进而可以分析出压力机1的生产效率。缺陷,如褶皱、断裂、擦痕、回弹等,决定了产品的品质。压力机1的状态,如模具健康状态、能量消耗、使用率、宕机时间等,则决定了生产效率。

53.其中,三相电传感器401、位移传感器402和压力传感器403可以与压力机1可拆卸连接,震动传感器404可以与模具2可拆卸连接,噪声传感器405可以与底座3可拆卸连接,以保证上述多个传感器便于安装和拆卸,进而适用不同的设备,即其它设备在需要进行生产数据采集时,只需要直接安装三相电传感器401、位移传感器402、压力传感器403、震动传感器404和噪声传感器405即可,无需更换新的设备,降低了成本。

54.在本发明实施例中,如图1所示,该装置还包括:数据传输单元6,该数据传输单元6设置在底座3上,用于将数据采集单元4采集的金属冲压作业过程中产生的生产数据上传至服务器。

55.具体实施时,数据传输单元6将会对数据采集单元4采集的金属冲压作业过程中产生的生产数据上传至同一家公司或使用者所使用的服务器,数据可以上传后进行更大规模的数据分析,以提高使用者对整体工艺的理解和改进。

56.此外,可以利用人工智慧、云计算、以太网、wifi等无线传输方法来实现对数据的采集、分析及传输,以提高作业效率。

57.进一步地,为了保证数据分析单元5和数据传输单元6分别与底座3连接紧固,同时便于拆卸,可以将数据分析单元5和数据传输单元6可拆卸地设置在底座3上。

58.基于同一发明构思,本发明实施例中还提供了一种金属冲压方法,如下面的实施例所述。由于金属冲压方法解决问题的原理与数字化金属冲压装置相似,因此,金属冲压方法的实施可以参见数字化金属冲压装置的实施,重复之处不再赘述。以下所使用的,术语“单元”或者“模块”可以实现预定功能的软件和/或硬件的组合。尽管以下实施例所描述的装置较佳地以软件来实现,但是硬件,或者软件和硬件的组合的实现也是可能并被构想的。

59.第二方面,本发明实施例提供了利用上述数字化金属冲压装置进行金属冲压作业的方法,该方法包括:

60.利用压力机1与底座3上的模具2配合,进行金属冲压作业,以使模具2将待加工件x加工至预设形状;

61.在此过程中,数据采集单元4采集金属冲压作业过程中产生的生产数据。

62.数据分析单元5对所述生产数据进行分析处理。

63.综上所述,本发明通过设置压力机1和模具2,保证了金属冲压作业的顺利进行,将待加工件x加工至预设形状。通过设置底座3,实现了对压力机1和模具2的支撑。通过设置数据采集单元4,可以在采集金属冲压作业过程中产生的生产数据。通过设置数据分析单元5,可以对数据采集单元4采集的生产数据进行分析,以便工作人员及时调整冲压过程中的参数和变量,并通过大数据和人工智能,分析得到并提供优化参数,以保证产品品质和生产效率。

64.此外,本发明安装结构灵活多变,硬体选择范围广,制造商可在不更换原有设备的同时进行安装,这大大提供了经济性和适用性。并且,本发明可以实现减少机器宕机的时间(计画的和非计画的)、提升产品品质、提高设备效率、降低维护成本。在作业过程中,工作人员可以通过本发明快速有效地确认那些导致劣质产品的根本原因,并且也可以通过与自动控制系统和智能维护系统的整合来实现冲压过程的优化,以及实现生产过程的本地与远程控制和管理。

65.以上所述的具体实施例,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施例而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。