1.本发明属于半导体领域,尤其涉及一种改善深沟道隔离槽填充效果的方法。

背景技术:

2.现有技术中,在深沟道隔离(dti:deep trench isolation)工艺中,深沟道(dt)干蚀刻结束后,会在深沟道开口处残留部分氮化硅层和二氧化硅层,氮化硅层和二氧化硅层会阻挡开口使得开口变小,从而阻碍后续绝缘物质的顺利填充。经过后续蚀刻步骤,dt开口处还会产生尖角,导致后续填充绝缘层时出现缝隙(seam)缺陷,可能影响产品良率。

3.因此,对于开口残留及开口形状的问题,仍然需要一种改善深沟道隔离槽填充效果的方法。

技术实现要素:

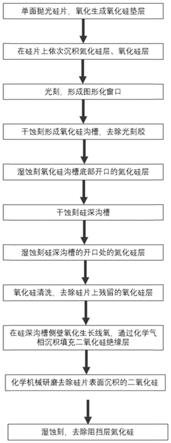

4.基于此,有必要针对上述技术问题,本发明提供一种改善深沟道隔离槽填充效果的方法,包括如下步骤:

5.步骤1:单面抛光硅片,氧化生成氧化硅垫层;

6.步骤2:在硅片上依次沉积氮化硅层、氧化硅层;

7.步骤3:光刻,形成图形化窗口;

8.步骤4:干蚀刻,形成氧化硅沟槽,之后去除光刻胶;

9.步骤5:干蚀刻形成硅深沟槽;

10.步骤6:湿蚀刻硅深沟槽的开口处的氮化硅层

11.步骤7:对步骤6处理后的硅深沟槽进行后处理。

12.根据本发明的一实施例,在步骤4和步骤5之间还包含以下步骤:

13.湿蚀刻,蚀刻氧化硅沟槽底部开口的氮化硅层。

14.根据本发明的一实施例,湿蚀刻去除氧化硅沟槽底部的氮化硅层后,使得邻近开口处的硅片能够在步骤5进行干蚀刻时完全暴露于等离子体中。

15.根据本发明的一实施例,“对步骤6处理后的硅深沟槽进行后处理”包括:

16.步骤7a):氧化硅清洗,去除硅片上残留的氧化硅层;

17.步骤7b):在硅深沟槽侧壁氧化生长线氧,并且通过化学气相沉积填充二氧化硅绝缘层;

18.步骤7c):化学机械研磨去除硅片表面沉积的二氧化硅;

19.步骤7d):湿蚀刻,去除阻挡层氮化硅。

20.根据本发明的一实施例,在步骤6中,采用湿蚀刻将硅片表面的氮化硅层蚀刻至完全露出深沟槽的开口并且保留非深沟槽的开口处的氮化硅层。

21.根据本发明的一实施例,步骤6中保留的非深沟槽的开口处的氮化硅层作为步骤7e)的研磨停止层。

22.根据本发明的一实施例,在步骤7c)中,采用化学机械研磨将硅片表面的二氧化硅

绝缘层研磨至研磨停止层。

23.根据本发明的一实施例,湿蚀刻为采用磷酸溶液进行蚀刻,温度为120-180摄氏度,浓度为70-90%的磷酸。

24.根据本发明的一实施例,在步骤7a)中,氧化硅清洗采用氢氟酸进行湿蚀刻。

25.本发明具有以下有益技术效果:

26.本发明的第一种方法在硅深沟槽蚀刻前去除了氧化硅硬掩模底部开口处的氮化硅,方便蚀刻出利于填充二氧化硅的硅深沟槽;第二种方法在硅深沟槽蚀刻后去除了开口处残留氮化硅层和二氧化硅层,这样使得开口变大,后续绝缘物质填充更为顺利。本发明的方法均保留了一部分氮化硅层,充当后续化学机械研磨的停止层。

27.本发明的方法去除了开口处残留氮化硅层和二氧化硅层,这样使得开口变大,后续绝缘物质填充更为顺利。

28.本发明在dt蚀刻前,使用磷酸将开口处氮化硅层蚀刻掉,增加开口处硅表面与蚀刻反应气体接触的面积,可改善dt开口形状(为倒梯形),利于后续绝缘物质填充,不会出现缝隙(seam)缺陷,使得产品良率升高。

29.本发明在dt蚀刻后,先使用磷酸将开口处氮化硅反应掉,再通过氢氟酸将二氧化硅反应掉,完全去除开口处残留物,并将非开口处氮化硅保留下来,成为研磨停止层。

附图说明

30.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的实施例。

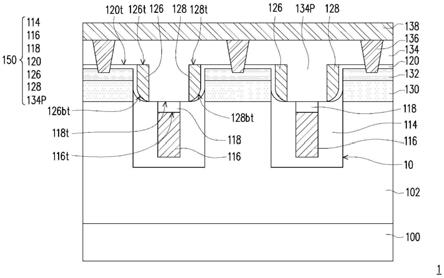

31.图1a-1j为本发明实施例1的形成深沟道隔离槽流程的剖面示意图;

32.图2a-2k为本发明实施例2的形成深沟道隔离槽流程的剖面示意图;

33.图3为本发明的形成深沟道隔离槽的方法流程图;

34.图4为现有技术的方法行成的深沟道隔离槽填充后具有缝隙(seam)缺陷的电镜图。

35.【附图标记说明】

36.1:硅片;

37.2:氮化硅层;21:遮挡氮化硅;22:研磨停止层

38.3:氧化硅层;31:遮挡氧化硅层;32:线氧;33:二氧化硅绝缘层;

39.4:氧化硅沟槽;

40.5:硅深沟槽。

具体实施方式

41.为使本发明的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本发明实施例进一步详细说明。

42.需要说明的是,本发明实施例中所有使用“第一”和“第二”的表述均是为了区分两个相同名称非相同的实体或者非相同的参量,可见“第一”“第二”仅为了表述的方便,不应

理解为对本发明实施例的限定,后续实施例对此不再一一说明。

43.现有技术

44.现有技术中,在深沟道隔离(dti:deep trench isolation)工艺中,深沟道(dt)干蚀刻结束后,会在深沟道开口处残留部分氮化硅层和二氧化硅层,氮化硅层和二氧化硅层会阻挡开口使得开口变小,从而阻碍后续绝缘物质的顺利填充。经过后续蚀刻步骤,dt开口处还会产生尖角,导致后续填充绝缘层时出现缝隙(seam)缺陷(如图4所示),可能影响产品良率。

45.实施例1

46.参见图1a-1j,该实施例中深沟道隔离槽填充过程的方法,包括如下步骤:

47.步骤1:单面抛光硅片1,氧化生成氧化硅垫层;

48.步骤2:在硅片1上依次沉积氮化硅层2、氧化硅层3;

49.步骤3:光刻,形成图形化窗口;优选地,图形化窗口宽度约0.8微米;

50.步骤4:干蚀刻,形成氧化硅沟槽4(优选地,宽度约0.6微米),之后去除光刻胶(如图1a所示);

51.步骤5:如图1b所示,干蚀刻(通常采用等离子体蚀刻),以步骤2沉积的氧化硅层3为硬掩模,形成硅深沟槽5;此时,硅深沟槽5的开口处存在遮挡氮化硅层21和遮挡氧化硅层31。

52.步骤6:采用磷酸溶液湿蚀刻(如图1c所示),蚀刻硅深沟槽的开口处的氮化硅层21;采用湿蚀刻将硅片1表面的氮化硅层2蚀刻至完全露出硅深沟槽的开口并且保留非硅深沟槽的开口处的氮化硅层。

53.步骤7:采用氢氟酸进行氧化硅清洗(如图1c和1d所示),去除硅片上残留的氧化硅层3;此时,形成了开口无遮挡的硅深沟槽5,优选地,硅深沟槽的槽顶宽1.5微米、槽底宽1微米、深度12微米。

54.步骤8:线氧生长(如图1e所示),硅深沟槽5侧壁氧化生长线氧32(薄层二氧化硅),以修复硅深沟槽5蚀刻时造成的损伤,减少沟槽应力和侧壁缺陷,方便后续流程填充,提高沟槽电学性能;

55.步骤9:氧化物沉积(如图1f所示),通过化学气相沉积在硅深沟槽5侧壁表面和硅片1表面填充二氧化硅绝缘层33;

56.步骤10:氧化层回蚀刻(如图1g所示),对二氧化硅绝缘层33进行回蚀刻;

57.步骤11:再次氧化物沉积(如图1h所示),在硅深沟槽5侧壁表面和硅片1表面沉积的二氧化硅绝缘层33上继续填充二氧化硅;

58.步骤12:化学机械研磨(如图1i所示),采用化学机械研磨将硅片1表面的二氧化硅绝缘层33去除,步骤6中保留的非硅深沟槽的开口处的氮化硅层作为此处的研磨停止层22,化学机械研磨至研磨停止层22停止。由于机械研磨对氮化硅和二氧化硅的研磨比不同,氮化硅比二氧化硅研磨更耐磨,因此,可以使用氮化硅层作为研磨停止层,当机械研磨至研磨停止层22(氮化硅层)一段时间后,则认为研磨停止在氮化硅层上了。例如,研磨停止层(氮化硅层)厚度为100nm,二氧化硅厚度为1000nm,研磨速度分别为1nm/s和100nm/s,设定了20s研磨时间,前10s就能将二氧化硅磨完,而后续10s只研磨了氮化硅10nm。此时可以认为研磨停止在氮化硅层上了。这种高选择比研磨方式,为制程程式设计提供了非常大的窗口。

59.步骤13:采用磷酸溶液进行湿蚀刻(如图1j所示),蚀刻硅片1表面的氮化硅层,即蚀刻作为研磨停止层22的氮化硅层。

60.优选地,湿蚀刻为采用磷酸溶液进行蚀刻,温度为120-180摄氏度,浓度为70-90%的磷酸,湿蚀刻时间设定1小时。但是需要注意的是,该湿蚀刻时间仅为示例且湿蚀刻时间视氮化硅层厚度、硅深沟槽宽度而变,范围差异非常大。

61.实施例2

62.参见图2a-2k及图3,该实施例中深沟道隔离槽填充过程的方法,包括如下步骤:

63.步骤1:单面抛光硅片1,氧化生成氧化硅垫层;

64.步骤2:在硅片1上依次沉积氮化硅层2、氧化硅层3;

65.步骤3:光刻,形成图形化窗口;优选地,图形化窗口宽度约0.8微米;

66.步骤4:干蚀刻,形成氧化硅沟槽4(优选地,宽度约0.6微米),之后去除光刻胶(如图1a所示);

67.步骤5:湿蚀刻,蚀刻氧化硅沟槽4底部开口的氮化硅层2(如图2b所示)。湿蚀刻去除氧化硅沟槽4底部开口的氮化硅层后,使得邻近氧化硅沟槽4底部开口处的硅片1的两个侧面能够在下一步进行干蚀刻时完全暴露于等离子体中。如图2b的虚线圆圈所示,硅片1可以在大概圆周方向270度暴露于等离子体中。

68.步骤6:干蚀刻(通常采用等离子体蚀刻),干蚀刻(通常采用等离子体蚀刻),以步骤2沉积的氧化硅层3为硬掩模,形成硅深沟槽5(如图2c所示);此时,硅深沟槽的开口处仍存在遮挡的氮化硅层2和遮挡的氧化硅层3。

69.步骤7:采用磷酸溶液湿蚀刻,蚀刻硅深沟槽5的开口处的氮化硅层2(如图2d所示);采用湿蚀刻将硅片1表面的氮化硅层蚀刻至完全露出硅深沟槽的开口并且保留非硅深沟槽的开口处的氮化硅层;

70.步骤8:采用氢氟酸进行氧化硅清洗,如图2d和2e所示的去除硅深沟槽的氧化硅层3;此时,形成了开口无遮挡的硅深沟槽5(如图2e所示)并且保留了研磨停止层22,优选地,硅深沟槽的槽顶宽1.5微米、槽底宽1微米、深度12微米。

71.步骤9:线氧生长(如图2f所示),硅深沟槽侧壁氧化生长线氧32(薄层二氧化硅),以修复硅深沟槽蚀刻时造成的损伤,减少沟槽应力和侧壁缺陷,方便后续流程填充,提高沟槽电学性能;

72.步骤10:氧化物沉积(如图2g所示),通过化学气相沉积在硅深沟槽5侧壁表面和硅片1表面沉积二氧化硅绝缘层33;

73.步骤11:氧化层回蚀刻(如图2h所示),对二氧化硅绝缘层33进行回蚀刻;

74.步骤12:再次氧化物沉积(如图2i所示),在硅深沟槽5侧壁表面和硅片1表面沉积的二氧化硅绝缘层33上继续填充二氧化硅;

75.步骤13:化学机械研磨(如图2j所示),采用化学机械研磨将硅片1表面的二氧化硅绝缘层33去除,步骤7中保留的非硅深沟槽的开口处的氮化硅层作为此处的研磨停止层22。化学机械研磨至与研磨停止层22停止。由于机械研磨对氮化硅和二氧化硅的研磨比不同,氮化硅比二氧化硅研磨更耐磨,因此,可以使用氮化硅层作为研磨停止层,当机械研磨至研磨停止层22(氮化硅层)一段时间后,则认为研磨停止在氮化硅层上了。例如,研磨停止层(氮化硅层)厚度为100nm,二氧化硅厚度为1000nm,研磨速度分别为1nm/s和100nm/s,设定

了20s研磨时间,前10s就能将二氧化硅磨完,而后续10s只研磨了氮化硅10nm。此时可以认为研磨停止在氮化硅层上了。这种高选择比研磨方式,为制程程式设计提供了非常大的窗口。

76.步骤13:采用磷酸溶液进行湿蚀刻,蚀刻硅片1表面的氮化硅层,即蚀刻作为研磨停止层22的氮化硅层(如图2j和2k所示)。

77.优选地,湿蚀刻为采用磷酸溶液进行蚀刻,温度为120-180摄氏度,浓度为70-90%的磷酸,湿蚀刻时间设定1小时。但是需要注意的是,该湿蚀刻时间仅为示例且湿蚀刻时间视氮化硅层厚度、硅深沟槽宽度而变,范围差异非常大。

78.以上是本发明公开的示例性实施例,但是应当注意,在不背离权利要求限定的本发明实施例公开的范围的前提下,可以进行多种改变和修改。尽管本发明实施例公开的元素可以以个体形式描述或要求,但除非明确限制为单数,也可以理解为多个。

79.所属领域的普通技术人员应当理解:以上任何实施例的讨论仅为示例性的,并非旨在暗示本发明实施例公开的范围(包括权利要求)被限于这些例子;在本发明实施例的思路下,以上实施例或者不同实施例中的技术特征之间也可以进行组合,并存在如上所述的本发明实施例的不同方面的许多其它变化,为了简明它们没有在细节中提供。因此,凡在本发明实施例的精神和原则之内,所做的任何省略、修改、等同替换、改进等,均应包含在本发明实施例的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。