1.本发明涉及一种材料及其制备方法,尤其涉及一种刺激感应材料及其制备方法。

背景技术:

2.目前光敏、温敏等刺激感应材料在聚烯烃等熔点较低的高聚物中有一定应用,而用于聚酯等高熔点聚合物较少,这是因为有机刺激感应化合物难以适应其较高的加工温度,存在容易降解的问题,而无机刺激感应化合物存在刺激感应效果较差的缺点。

3.为满足光敏、温敏等后道产品需求,一些学者进行了相关的研究。专利cn 201320559072.0公开一种变色聚酯纤维,包括聚酯纤维本体,在聚酯纤维本体外表面依次有变色层和聚酯层,其中变色层为热敏变色材料、压敏变色材料或光敏变色材料,该实用新型专利仅涉及后道纤维制品的制备,未对变色层的具体原料及组成进行研究。专利cn 201710443485.5公开一种用于聚酯纤维的石墨烯感温变色色母粒及其制备方法,色母粒的原料包括:石墨烯、三元乙丙橡胶、邻苯二甲酸二烯丙酯、色料、乙烯-辛烯共聚物、紫外线吸收剂、六甲基二硅氧烷、促进剂、丙烯/α-烯烃共聚物、增塑剂、苯乙烯和丙烯酸丁酯;先将三元乙丙橡胶、邻苯二甲酸二烯丙酯、乙烯-辛烯共聚物和丙烯/α-烯烃共聚物混合,再将混合料转入反应釜中,加入六甲基二硅氧烷和增塑剂,升温反应,然后将反应物、苯乙烯、丙烯酸丁酯、石墨烯、色料、紫外线吸收剂和促进剂混合、挤出造粒,得到用于聚酯纤维的石墨烯感温变色色母粒,该发明制备的母粒组分较为复杂难以大规模推广,且制备的聚酯中主要为烯烃组分熔点较低,与常规聚酯有较大差异。专利cn 201610096931.5提供了一种聚酰胺/聚酯光敏变色复合纤维,所述的复合纤维为皮芯型复合纤维,以加有光致变色体的聚酰胺纤维为皮层,以加有光致变色体的聚酯纤维为芯层,其使用的光致变色体为基于苯并噻吩砜烯桥的二噻吩乙烯光致变色体,其在常规聚酯加工温度下易发生降解失效,不适用于大规模推广应用。专利cn 201210521948.2公开了一种变色聚酯,其变色添加剂为粒径为10~30um的氧化镍和粒径为10~80um的三氟化铈,该发明所使用的的无机光变添加剂的光变效果较差。

4.聚酯广泛应用于纤维、薄膜、瓶用以及工程塑料等领域,是应用最广的高分子材料之一,但目前直接用于刺激感应用途不多,这是因为现有刺激感应添加剂无法在常规聚酯中得到较好的应用:无机添加剂的刺激感应效果较差且加入量较多;有机添加剂虽然有变色灵敏的特点,但存在容易氧化劣变、耐疲劳性差的缺点,尤其是pet熔点较高,常规有机变色材料难以适应pet的合成及后加工环境。

技术实现要素:

5.发明目的:本发明的第一目的为提供一种合适的异构反应分子活动空间、降低结晶度、降低熔点的刺激感应材料,本发明的第二目的为提供该刺激感应材料的制备方法。

6.技术方案:本发明的刺激感应材料,包括如下原料组分制成:聚酯、聚醚单体和刺激感应添加剂,聚醚单体在聚酯和聚醚单体的共聚酯中质量百分比为10.0~20.0%,刺激

感应添加剂在刺激感应材料中的质量百分比为0.1%~2.0%。

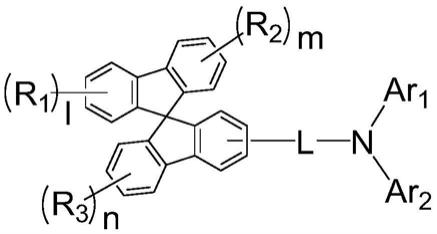

7.进一步地,共聚酯的分子结构如下,其中,聚醚类分子链节数n=20~180,聚酯类分子链节数m=100-150:

[0008][0009]

刺激感应添加剂为螺吡喃、螺噁嗪、俘精酸酐中的一种或几种。

[0010]

本发明的刺激感应材料的制备方法,包括如下步骤:(1)利用原位聚合制备聚酯,在酯化反应结束后,加入聚醚单体,经预缩聚反应、终缩聚反应制得共聚酯;

[0011]

(2)将刺激感应共聚酯经预结晶、干燥后,将刺激感应共聚酯和刺激感应添加剂熔融共混,制得刺激感应材料。

[0012]

进一步地,聚醚单体在加入前,先将聚醚单体溶于乙二醇中。聚醚单体在聚醚单体和乙二醇的混合物中的质量浓度为30%~50%。熔融共混温度为245℃~265℃。原位聚合使用pta法。熔融共混在双螺杆挤出机中进行。预缩聚反应温度为260℃~275℃,终缩聚反应275℃~280℃。

[0013]

本发明制备的刺激感应材料通过引入聚醚结构作为柔性改性组分,改性组分能赋予改性共聚酯充分的活动空间使刺激感应添加剂在温度、紫外光的作用下完成相关化学反应,达到刺激感应的效果。因刺激感应添加剂存在高温下易降解的问题,本发明在首先保证分子空间的前提下,降低了共聚酯熔点。此外,根据刺激感应材料的加工性能及使用性能需要的结晶度,本发明对柔性改性组分的含量、分子量进行了限定。

[0014]

有益效果:与现有技术相比,本发明具有如下显著优点:刺激感应材料通过引入聚醚单体作为柔性改性组分,使刺激感应pet共聚酯具有充分的活动空间,使刺激感应添加剂在温度、紫外光的作用下完成相关分子异构化学反应,刺激感应时间在4min以内,相比常规聚酯,本发明的刺激感应材料加工温度降低15℃,有机添加剂不会热解失效。

具体实施方式

[0015]

下面结合实施例对本发明的技术方案作进一步说明。

[0016]

实施例1

[0017]

将分子链节n=40的聚醚单体预先在70℃条件下预热溶于eg中制备聚醚单体溶液,使其在混合溶液中的浓度为50%。在20l通用聚合反应釜中加入对苯二甲酸5000g、乙二醇eg 3000g,乙二醇锑催化剂1.70g,在表压为0.2~0.3mpa、温度为230℃℃的条件下进行常规酯化反应,聚酯类分子链节数m=125。酯化反应结束后,加入聚醚单体溶液2040g,其中在260℃条件下进行预缩聚反应45min,最后控制缩聚反应温度在275℃进行终缩聚反应,绝对压力在100pa以下,待反应完毕经熔体泵挤出、切粒、干燥,制备得到刺激感应共聚酯,其熔点为236.4℃,熔融结晶热焓为30.5j/g,聚醚单体在共聚酯中的含量为15.0%.

[0018]

将刺激感应共聚酯切片干燥并打磨成为粉末,取共聚酯粉末3000g、螺噁嗪添加剂15g共混均匀后,采用双螺杆挤出机进行熔融共混制备刺激响应材料,添加剂在材料中的含量为0.5%,熔融共混温度为255℃。利用紫外灯照射刺激响应材料,其颜色立即变为红色,紫外灯移开后2min后功能材料恢复无色。

[0019]

实施例2

[0020]

采用与实施例1相同的方法制备刺激感应共聚酯,所不同的是聚酯类分子链节数m=100,加入的聚醚溶液质量为1280g,制备的刺激感应共聚酯,其熔点为246.7℃,熔融结晶热焓为32.5j/g,聚醚单体在聚醚单体和乙二醇的混合物中的浓度为30%,聚醚单体在共聚酯中的含量为10.0%.预缩聚反应温度为275℃,所述终缩聚反应280℃。

[0021]

采用与实施例1相同的方法制备刺激感应材料,所不同的是添加剂为螺吡喃添加剂60g,添加剂在材料中的含量为2%,熔融共混温度为265℃。利用紫外灯照射刺激响应材料,其颜色立即变为红色,紫外灯移开后4min后功能材料恢复无色。

[0022]

实施例3

[0023]

采用与实施例1相同的方法制备刺激感应共聚酯,所不同的是聚酯类分子链节数m=150,加入聚醚溶液质量为2900g,制备的刺激感应共聚酯,其熔点为228.7℃,熔融结晶热焓为25.8j/g,聚醚单体在共聚酯中的含量为20.0%.

[0024]

采用与实施例1相同的方法制备刺激感应材料,所不同的是添加剂为俘精酸酐添加剂,加入量为3g,添加剂在材料中的含量为0.1%,熔融共混温度为245℃。利用紫外灯照射刺激响应材料,其颜色立即变为红色,紫外灯移开后4min后功能材料恢复无色。

[0025]

实施例4

[0026]

采用与实施例1相同的方法制备刺激感应共聚酯,所不同的是聚醚分子链节n=20,制备的刺激感应共聚酯,其熔点为238.2℃,熔融结晶热焓为30.8j/g。

[0027]

采用与实施例1相同的方法制备刺激感应材料,利用紫外灯照射刺激响应材料,其颜色立即变为红色,紫外灯移开后2min后功能材料恢复无色。

[0028]

实施例5

[0029]

采用与实施例1相同的方法制备刺激感应共聚酯,所不同的是聚醚分子链节n=120,制备的刺激感应共聚酯,其熔点为235.4℃,熔融结晶热焓为28.7j/g.

[0030]

采用与实施例1相同的方法制备刺激感应材料,利用紫外灯照射刺激响应材料,其颜色立即变为红色,紫外灯移开后2min后功能材料恢复无色。

[0031]

实施例6

[0032]

采用与实施例1相同的方法制备刺激感应共聚酯,所不同的是聚醚分子链节n=180,聚醚单体溶液加入量为1280g,制备的刺激感应共聚酯,其熔点为245.8℃,熔融结晶热焓为32.4j/g,聚醚单体在共聚酯中含量为10.0%。

[0033]

采用与实施例1相同的方法制备刺激感应材料,所不同的是添加剂为螺吡喃和俘精酸酐的混合添加剂30g,添加剂在材料中的含量为1%。利用紫外灯照射刺激响应材料,其颜色立即变为红色,紫外灯移开后3min后功能材料恢复无色。

[0034]

对比例1

[0035]

采用与实施例1相同的方法制备常规聚酯,所不同的是不加入聚醚单体,制备的常规聚酯熔点为254.3℃,熔融结晶热焓为38.8j/g.

[0036]

采用与实施例1相同的方法制备刺激感应材料,所不同的是熔融共混温度为280℃,制备的刺激感应材料发黄。利用紫外灯照射刺激响应材料,其颜色不发生变化。

[0037]

对比例2

[0038]

采用与实施例1相同的方法制备刺激感应共聚酯,所不同的是聚醚溶液加入量为

1000g,制备的刺激感应共聚酯,其熔点为248.1℃,熔融结晶热焓为34.2j/g,聚醚单体在共聚酯中含量为8.0%。

[0039]

采用与实施例1相同的方法制备刺激感应材料,利用紫外灯照射刺激响应材料,其颜色变为浅红色,紫外灯移开后30min后功能材料仍未完全恢复无色。

[0040]

对比例3

[0041]

采用与实施例1相同的方法制备刺激感应共聚酯,所不同的是聚醚溶液加入量为3860g,制备的刺激感应共聚酯,其熔点约为225℃,无明显熔融结晶热焓,聚醚单体在共聚酯中含量为25.0%。

[0042]

采用与实施例1相同的方法制备刺激感应材料发黄,可能是过多的聚醚单体导致聚酯热稳定性变差,熔融加工温度为245℃。利用紫外灯照射刺激响应材料,其颜色变为浅红色,紫外灯移开后2min后功能材料恢复无色。

[0043]

对比例4

[0044]

采用与实施例1相同的方法制备刺激感应共聚酯,所不同的是聚醚单体分子链节数为18,制备的刺激感应共聚酯熔点约为238.5℃,熔融结晶热焓为31.5j/g。

[0045]

采用与实施例1相同的方法制备刺激感应材料,熔融加工温度为260℃。利用紫外灯照射刺激响应材料,其颜色变为浅红色,紫外灯移开后15min后功能材料基本恢复无色。

[0046]

对比例5

[0047]

采用与实施例1相同的方法制备刺激感应共聚酯,所不同的是聚醚单体分子链节数为250,制备的刺激感应共聚酯过程中有发泡现象,按照常规工艺未完成正常聚合反应。

[0048]

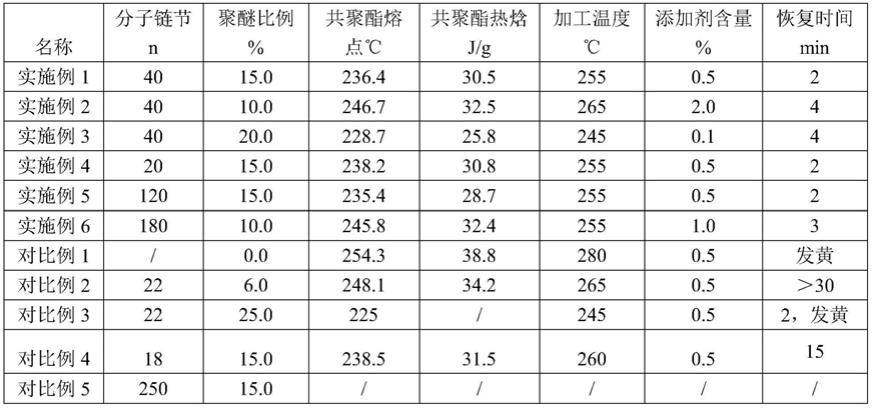

表1实施例及对比例试验参数

[0049][0050]

表1数据表明,对比例1的常规聚酯不具备刺激相应特点,本发明实施范围内制备的共聚酯具备显著地刺激相应特点,表明引入的聚醚单体柔性改性组分为共聚酯分子提供了合适的柔性空间,使有机添加剂分子能完成相关化学反应达到刺激响应的特点。实施例采用共聚酯制备功能材料时,熔融加工温度均比对比例1常规聚酯低15℃以上,防止了有机添加剂的降解失效。此外,实施例制备的功能材料刺激相应时间均在4min以内,表明具有较好的刺激相应效果。

[0051]

对比例2表明,当聚醚类单体含量过低时,其刺激相应特点不明显,表明柔性组分含量过低时不能为有机添加剂提供足够的反应活动空间。对比例3表明,当聚醚单体添加量

过多时,制备的共聚酯热稳定性较差,功能材料发黄,而且共聚酯结晶性能变差,后道实际应用价值较低。对比例4及对比例5则表明,当柔性单体分子量过低或过高也不利于共聚酯的制备,聚醚单体分子量过低时其刺激响应效果也较差,原因也是提供的柔性空间不足,而分子量过高时缩聚过程中易发泡堵塞真空系统无法正常进行聚合反应。

[0052]

综上所述,基于为共聚酯能提供合适分子活动空间、降低共聚酯熔点从而弱化加工温度防止刺激感应添加剂降解、保证共聚酯加工性能和使用性能所需的结晶度三方面来综合考虑,本发明最终确定了聚醚单体的添加比例、链节数量以及添加时机,制备的共聚酯具有较好的刺激感应效果。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。