1.本实用新型的实施例涉及一种上下料装置,特别涉及一种料盘自动上下料装置。

背景技术:

2.smt贴片技术是目前电子组装行业里最流行的一种技术和工艺,在生产时常通过料盘盛装电子物料,通过吸嘴或吸杆吸取电子物料;料盘的上下料及料盘的传动通常由人工进行操作,工人劳动强度大,生产效率低下,且易出现误操作。

技术实现要素:

3.本实用新型的实施方式的目的在于提供一种自动对料盘进行上下料装置。

4.为了实现上述目的,本实用新型的实施方式设计了一种料盘自动上下料装置,其特征在于,包括:

5.框架;

6.料盘输送缓存机构,在所述的框架在内部设置若干组所述的料盘输送缓存机构;

7.料盘传动机构,在所述的料盘输送缓存机构的输出端侧设置所述的料盘传动机构;

8.料盘储料机构,在所述的料盘传动机构的上方设置所述的料盘储料机构;

9.料盘搬运机构,在所述的料盘输送缓存机构上方的所述框架上设置所述料盘搬运机构;

10.主控系统,所述的主控系统自动控制所述的料盘输送缓存机构将料盘输送至所述的料盘传动机构,再由所述的料盘传动机构将料盘输送至料盘储料机构或者所述料盘传动机构将空的料盘输送至所述的料盘输送缓存机构;所述的料盘搬运机构将空的料盘在所述的料盘储料机构内部进行流转。

11.进一步,所述的料盘输送缓存机构,还包括:

12.料盘输入机构,在所述的料盘输送缓存机构的一侧设置所述的料盘输入机构;用于输送空的料盘;所述的料盘输入机构的输出端设置在所述的料盘传动机构的一端;

13.料盘输出机构,在所述的料盘输入机构的一侧设置所述的料盘输出机构,所述的料盘输出机构的输出端设置在所述的料盘传动机构的一端;

14.第一下料机构,在所述的料盘输出机构的一侧设置所述的第一下料机构;所述的第一下料机构的输入端设置在所述的料盘传动机构的一端;

15.第二下料机构,在所述的第一下料机构的一侧设置所述的第二下料机构;所述的第二下料机构的输入端设置在所述的料盘传动机构的一端;

16.所述的料盘输入机构、料盘输出机构、第一下料机构、第二下料机构在所述的框架下方依次排列。

17.进一步,所述的料盘输入机构、料盘输出机构、第一下料机构、第二下料机构,均还包括:

18.第一框架;

19.第一传动电机,在所述的第一框架上固定所述的第一传动电机;

20.第一主动同步轮,在所述的第一传动电机的输出轴上固定第一主动同步轮;

21.第一传动轴,在所述的第一框架的一端上设置所述的第一传动轴;所述的第一传动轴在所述的第一框架上转动;

22.第一主动传动带轮,在所述的第一传动轴的两侧,靠近所述的第一框架,在所述的第一传动轴上固定所述的第一主动传动带轮;

23.第一被动传动带轮,在所述的第一框架的另一端上活动连接所述的第一被动传动带轮;

24.第一传动带,在所述的第一主动传动带轮和所述的第一被动传动带轮之间,通过所述的第一传动带传动;

25.第一被动同步轮,在所述的第一框架的外侧,在所述的第一传动轴的一端上固定所述的第一被动同步轮;

26.第一同步带,在所述的第一主动同步轮和所述的第一被动同步轮上设置所述的第一同步带。

27.进一步,所述的料盘传动机构由若干个料盘传动结构组成;若干个所述的料盘传动结构并列固定在所述的框架上;所述的料盘传动结构的一端设置在所述的料盘输送缓存机构的进口端;所述的料盘传动结构的另一端设置在所述的料盘储料机构和所述的料盘搬运机构的下方。

28.进一步,所述的料盘传动结构,还包括:

29.第一底板,在所述的框架上固定所述的第一底板;

30.无杆气缸,在所述的第一底板上固定所述的无杆气缸;

31.连接板,在所述的无杆气缸的上方,在所述的无杆气缸的传动端固定所述的连接板;

32.顶升气缸,在所述的连接板上方固定所述的顶升气缸的缸体;

33.顶升板,在所述的顶升气缸的气缸杆上固定所述的顶升板;在所述的顶升板下方固定导向杆;所述的导向杆伸入固定在所述的连接板上的导向套内。

34.进一步,所述的料盘搬运机构,还包括:

35.第二底板,在所述的框架上固定所述的第二底板;

36.搬运伺服丝杆传动套件,在所述的第二底板上固定所述的搬运伺服丝杆传动套件;

37.第一伺服电机,在所述的搬运伺服丝杆传动套件的一侧固定所述的第一伺服电机;

38.支撑块,在所述的搬运伺服丝杆传动套件的传动块上固定所述的支撑块;

39.提升气缸,在所述的支撑块的侧面固定所述的提升气缸;

40.夹紧气缸,在所述的提升气缸活塞杆上固定所述的夹紧气缸;

41.夹爪,在所述的夹紧气缸的两侧分别固定一所述的夹爪。

42.进一步,所述的料盘储料机构由若干个料盘储料结构组成;若干个所述的料盘储料结构并列固定在所述的框架上;所述的料盘储料结构的一端设置在所述的料盘传动结构

的一侧;所述的料盘储料结构的另一端设置在夹爪的下方。

43.进一步,所述的料盘储料结构,还包括:

44.支撑座,所述的支撑座固定在所述的框架上;

45.侧板,在所述的支撑座的一侧固定所述的侧板;

46.升降套件,在所述的侧板的一侧固定所述的升降套件;

47.第二伺服电机;在所述的升降套件的一侧设置所述的第二伺服电机;

48.升降板,在所述的升降套件的活动端固定所述的升降板的侧面;

49.限位块,在所述的升降板的上面固定若干块所述的限位块。

50.进一步,所述的主控系统,还包括:

51.plc控制器,在所述的主控系统中设置所述的plc控制器,所述的plc控制器控制所述的料盘输送缓存机构、料盘传动机构、料盘储料机构、料盘搬运机构的动作;

52.伺服控制器,所述的伺服控制器与所述的plc控制器通讯连接;所述的伺服控制器控制所述料盘输送缓存机构上的第一传动电机;所述的伺服控制器控制所述料盘储料机构上的第二伺服电机以及所述的伺服控制器控制料盘搬运机构上的第一伺服电机;

53.人机界面,所述的plc和所述的人机界面通讯连接;所述的人机界面设置所述料盘自动上下料装置的运行参数。

54.进一步,在所述的料盘自动上下料装置底部固定滑轮。

55.本实用新型的实施方式同现有技术相比,提供了一种自动化程度高且不易出现误操作的料盘上料下料机构。本技术解决其技术问题所采用的技术方案是:构造一种料盘上料下料机构,其中,还包括围绕所述上下料装置均匀分布设置的输送缓存机构、传动机构、储料机构及搬运机构;所述上下皮带线输送缓存机构包括中空皮带线,并使用普通调速电机作为动力源;所述传动机构采用机械式无杆杠位移,普通气缸加导向机构进行升降;所述储料机构采用标准模组及限位机构来依次提供料盘;所述搬运机构采用长行程模组、气缸及气爪来给下料工位自动搬运供给料盘。本技术的技术效果在于:共设有若干个出入口,分别对应料盘缓存工位,空盘缓存工位,ng下料工位,ok下料工位等若干个工位,操作人员只需将料盘放入料盘缓存工位进料口,即可进行自动上料盘,并且自动并把空料盘对下料工位进行供给。

附图说明

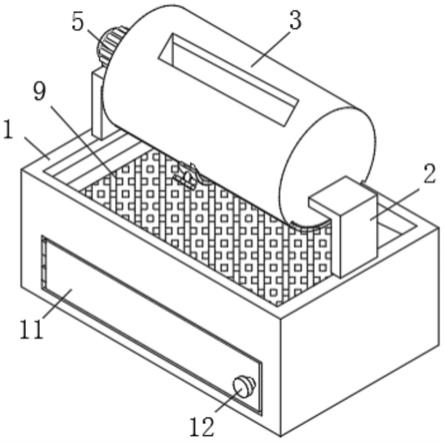

56.图1为本实用新型的立体结构示意图;

57.图2为图1的爆破示意图;

58.图3为本实用新型的料盘输送缓存机构立体结构示意图;

59.图4为本实用新型的料盘传动机构的立体结构示意图;

60.图5为本实用新型的料盘储料机构的立体结构示意图;

61.图6为本实用新型的料盘搬运机构的立体结构示意图;

62.图7为本实用新型的主控系统控制示意图。

具体实施方式

63.为使本实用新型的目的、技术方案和优点更加清楚,下面将结合附图对本实用新

型的各实施方式进行详细的阐述。然而,本领域的普通技术人员可以理解,在本实用新型各实施方式中,为了使读者更好地理解本技术而提出了许多技术细节。但是,即使没有这些技术细节和基于以下各实施方式的种种变化和修改,也可以实现本技术各权利要求所要求保护的技术方案。

64.本实用新型的实施方式涉及一种料盘自动上下料装置,如图1和图2所示,包括:

65.框架5作为本实施例中的料盘自动上下料装置的基座;主要起到支撑起料盘自动上下料装置的作用;

66.在框架5在内部设置若干组料盘输送缓存机构1;在本实施例中的料盘输送缓存机构1具有四个入口,分别为料盘缓存工位,空盘缓存工位,ng下料工位, ok下料工位4个工位,只需将料盘放入料盘缓存工位进料口,即可进行自动上料盘,并且自动并把空料盘对下料工位进行供给。

67.在料盘输送缓存机构1的输出端侧设置盘传动机构2;料盘传动机构2主要起到传输料盘,将料盘从料盘输送缓存机构1输送至料盘储料机构3的入口端;

68.在料盘传动机构2的上方设置料盘储料机构3;料盘储料机构3主要用于用于放置料盘以及在料盘中的电子原器件。

69.在料盘输送缓存机构1上方的框架5上设置料盘搬运机构4;

70.料盘搬运机构4在主控系统6的控制下,主控系统6自动控制料盘输送缓存机构1将料盘输送至料盘传动机构2,再由料盘传动机构2将料盘输送至料盘储料机构3或者料盘传动机构2将空的料盘输送至料盘输送缓存机构1;料盘搬运机构4将空的料盘在料盘储料机构3内部进行流转。在本实施例中,人工在料盘输送缓存机构1的输入端放置料盘,料盘输送缓存机构1将料盘向里运输,然后通过料盘传动机构2把料盘传送到料盘储料机构3,料盘储料机构3进行单个料盘依次送料,上料完毕得空料盘则通过料盘搬运机构4在四个储料工位之间流转,被检测完毕产品即电子元器件,根据检测结果分别放入对应ng料盘或ok料盘,再通过料盘传动机构2送到料盘输送缓存机构1中的ng出口工位和ok出口工位,等待取料。

71.在本实施例中,提供了一种自动化程度高且不易出现误操作的料盘上料下料机构,解决了现有技术中,料盘的上下料及料盘的传动通常由人工进行操作,工人劳动强度大,生产效率低下,且易出现误操作等技术问题。

72.为了实现上述的技术效果,如图1、图2、图3所示,料盘输送缓存机构1,还包括:

73.在料盘输送缓存机构1的一侧设置料盘输入机构11;用于输送空的料盘;料盘输入机构11的输出端设置在料盘传动机构2的一端;料盘输入机构11主要用于输送空的料盘,在本实施例中为料盘缓存工位,将空的料盘向内输送至料盘传动机构2的一端。

74.在料盘输入机构1的一侧设置料盘输出机构12,料盘输出机构12的输出端设置在料盘传动机构2的一端;料盘输出机构12用于输送空的料盘。在本实施例中为空盘缓存工位,将空的料盘向内外输送。

75.在料盘输出机构12的一侧设置第一下料机构13;第一下料机构13的输入端设置在料盘传动机构2的一端;第一下料机构13用于放置坏的电子原器件的料盘的输出,第一下料机构13即为ng出口工位。

76.在第一下料机构13的一侧设置第二下料机构14;第二下料机构14的输入端设置在料盘传动机构2的一端;第二下料机构14用于放好的电子原器件的料盘的输出,第二下料机

构14即为ok出口工位。

77.料盘输入机构11、料盘输出机构12、第一下料机构13、第二下料机构14 在框架5下方依次排列。

78.为了实现上述的技术效果,如图1、图2、图3所示,料盘输入机构11、料盘输出机构12、第一下料机构13、第二下料机构14,均还包括:

79.第一框架111;用于支撑结构;

80.在第一框架111上固定第一传动电机112;

81.在第一传动电机112的输出轴上固定第一主动同步轮113;第一传动电机112 驱动第一主动同步轮113进行旋转;

82.在第一框架11的一端上设置第一传动轴114;所述的第一传动轴114在第一框架111上转动;第一传动轴114主要起到传动的作用;

83.在第一传动轴114的两侧,靠近第一框架111,在第一传动轴114上固定第一主动传动带轮115;第一传动轴114带动第一主动传动带轮115进行传动;

84.在第一框架111的另一端上活动连接第一被动传动带轮116;在第一主动传动带轮115和第一被动传动带轮116之间,通过第一传动带117传动;第一被动传动带轮116被第一传动带117带动进行传动;

85.在第一框架111的外侧,在第一传动轴114的一端上固定第一被动同步轮 118;在第一主动同步轮113和第一被动同步轮118上设置第一同步带119,第一传动电机112驱动第一主动同步轮11旋转,通过第一同步带119的带动下,第一主动同步轮113带动第一被动同步轮118旋转。

86.为了实现上述的技术效果,如图1、图2、图4所示,料盘传动机构2由若干个料盘传动结构21组成;若干个料盘传动结构21并列固定在框架5上,在本实施例中以4个料盘传动结构21为例;料盘传动结构21的一端设置在料盘输送缓存机构1的进口端;料盘传动结构21的另一端设置在料盘储料机构3和料盘搬运机构4的下方。

87.为了实现上述的技术效果,如图1、图2、图4所示,料盘传动结构21,还包括:

88.在框架5上固定第一底板211;第一底板211作为料盘传动结构21的底板;

89.在第一底板211上固定无杆气缸212;无杆气缸212用于料盘的传送;

90.在无杆气缸212的上方,在无杆气缸212的传动端固定连接板213;连接板 213用于固定顶升气缸214;

91.在连接板213上方固定顶升气缸214的缸体;

92.在顶升气缸214的气缸杆上固定顶升板215;在顶升板215下方固定导向杆216;导向杆216伸入固定在连接板213上的导向套217内;顶升板215,用于顶升料盘。

93.为了实现上述的技术效果,如图1、图2、图6所示,料盘搬运机构4,还包括:

94.在框架5上固定第二底板41;第二底板41用于支撑料盘搬运机构4,

95.在第二底板41上固定搬运伺服丝杆传动套件42;搬运伺服丝杆传动套件42 用于分拣料盘中的原器件;

96.在搬运伺服丝杆传动套件42的一侧固定第一伺服电机43;第一伺服电机43 驱动搬运伺服丝杆传动套件42来回运动;

97.在搬运伺服丝杆传动套件42的传动块45上固定支撑块44;支撑块44用于固定夹爪

48和提升气缸46以及夹紧气缸47。

98.在支撑块45的侧面固定提升气缸46;提升气缸46的作用是夹爪48将向上伸出;

99.在提升气缸46活塞杆上固定夹紧气缸47;在夹紧气缸47的驱动下夹爪48 进行夹取电子元器件的操作;

100.在夹紧气缸47的两侧分别固定一夹爪48,夹爪48的作用主要用于夹取电子元器件,进行分类,将好的电子原器件和ng的电子原器件进行分类。并将其放入料盘中。

101.为了实现上述的技术效果,如图1、图2、图5所示,料盘储料机构3由若干个料盘储料结构31组成,在本实施例中是4个料盘储料结构31;4个所述的料盘储料结构并列固定在框架5上;料盘储料结构31的一端设置在料盘传动结构21的一侧;料盘储料结构21的另一端设置在夹爪48的下方。

102.为了实现上述的技术效果,如图1、图2、图5所示,料盘储料结构31,还包括:

103.支撑座311固定在框架5上;支撑座311用于支撑料盘储料结构31;

104.在支撑座311的一侧固定侧板312;侧板312便于安装升降套件313;

105.在侧板312的一侧固定升降套件313;升降套件313用于升降料盘;

106.在升降套件313的一侧设置第二伺服电机314;第二伺服电机314驱动升降套件313进行升降;

107.在升降套件313的活动端固定升降板315的侧面;升降板315用于托举料盘。

108.在升降板315的上面固定若干块限位块316。限位块316用于限制料盘的位置。

109.为了实现上述的技术效果,如图1、图2、图5所示,主控系统6,还包括:

110.plc控制器61,在主控系统6中设置plc控制器61,plc控制器61控制料盘输送缓存机构1、料盘传动机构2、料盘储料机构3、料盘搬运机构4的动作;

111.伺服控制器62,伺服控制器62与plc控制器61通讯连接;伺服控制器62 控制料盘输送缓存机构1上的第一传动电机112;伺服控制器62控制料盘储料机构3上的第二伺服电机314;伺服控制器62控制料盘搬运机构4上的第一伺服电机43;

112.plc控制器61和人机界面63通讯连接;人机界面63设置料盘自动上下料装置的运行参数。

113.在本实施例中,在本实施例中的料盘自动上下料装置底部固定滑轮7,滑轮 7用于移动本实施例中的料盘自动上下料装置。

114.本领域的普通技术人员可以理解,上述各实施方式是实现本实用新型的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本实用新型的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。