1.本实用新型属于清洁设备技术领域,具体涉及一种螺栓清洁机。

背景技术:

2.石化装置停工检修期间,涉及大量压力容器和法兰的拆装,拆卸下来的螺栓是需要重复利用的。为提高回用螺栓的安装质量,拆除的旧螺栓需要进行清洗、除锈、上油等工作。传统的回用螺栓清洗多为煤油浸泡 人工洗刷清洗 人工上油,机械形式的有单颗机械除锈 浸泡清洗 人工上油,工序分散、单颗清洗,费时费力,工作效率和清洗质量得不到保证,由于清洗质量得不到保障,旧螺栓的利用率一般在60%以下。

3.目前行业内螺栓清洁的机械类设备大致有两类,第一类是用于旧螺栓清洁除锈的,相比净人工作业,能提高部分效率,但是一次仍旧只能清洁一颗,效率提升不明显。

4.第二类是用于新螺栓清洁的,利用高压水枪或者超声波清洗新螺栓表面的附着力不高的碎屑和灰尘,如申请号为cn201910697886.2的发明专利申请《一种新型螺栓清洗设备》(申请公布号为cn110252722a)公开的结构,其包括设备主体、第一传送带、第二传送带、震动清洗机构、清洗槽、第一导料斜坡、第二导料斜坡、第三传送带、冲洗管、热风管道、隔板、第一蓄水槽、第二蓄水槽和分隔柱,设备主体的左侧设有第一传送带,设备主体内部的顶部设有第二传送带,第二传送带上设有震动清洗机构,第二传送带下方设有清洗槽,清洗槽的左侧槽壁上设有第一导料斜坡,清洗槽的右侧槽壁上设有第二导料斜坡,第二导料斜坡右侧设有第三传送带,第三传送带上方设有冲洗管和热风管道,热风管道位于冲洗管的右侧,冲洗管和热风管道之间设有隔板,冲洗管和热风管道下方分别设有第一蓄水槽和第二蓄水槽,第一蓄水槽和第二蓄水槽之间设有分隔柱。该申请可以清洗新螺栓,但对于有高度结合的附着物(氧化油污、层积灰尘、氧化铁锈等)的清理,显得力不从心,再则由于现场敞开式螺栓的磨刷、煤油浸泡洗涮、人工上油润滑等作业,给现场的清洁环保带来不利因素,清洗质量同样得不到保证。

5.故而,在石化装置检修期间回用螺栓的清洁工作中,人工或半机械作业存在费时费力、清洁质量不高的缺陷,需要检修单位投入大量人力物力,已经不能适应高效检修的需要。因此,设计出一种高效、环保、质量稳定的清洗设备,实现全自动、流水化、全封闭、无污染、质量稳定的螺栓清洗机具有重要意义。

技术实现要素:

6.本实用新型所要解决的技术问题是针对现有技术的现状,提供一种能对多颗螺栓,尤其是表面有高度结合附着物的螺栓进行清洁的螺栓清洁机。

7.本实用新型解决上述技术问题所采用的技术方案为:一种螺栓清洁机,包括:

8.基座,具有顶壁;

9.其特征在于还包括有:

10.送料带,以能移动的方式设于基座的顶壁上,该送料带包括有若干个沿移动方向

并排设置并与基座的顶壁相平行的送料辊柱,相邻两个送料辊柱之间形成供螺栓放置在其上的安装槽;

11.滚刷,以能转动的方式设于送料带的上方,用于刷洗放置在安装槽上的螺栓,且该滚刷的转轴与所述送料辊柱基本平行并沿着送料辊柱的轴向延伸;

12.驱动件,其输出端作用在送料带上从而驱动送料带移动。

13.上述送料带可通过来回往复移动来实现清洁机的重复作业,也可沿环状的顺时针或逆时针方向运转来实现清洁机的重复作业。优选地,该送料带沿基座的外周壁环状运转。

14.优选地,还包括有沿送料带的移动方向延伸的齿条,该齿条有至少两根并分别对应各送料辊柱的两端设置,且各送料辊柱的两端均设有与齿条配合的第一齿轮,各第一齿轮与各自对应的送料辊柱同轴设置;所述驱动件包括电机、与电机的输出轴传动连接的第二齿轮,该第二齿轮的齿部啮合在相邻两个送料辊柱之间。如此,电机能驱动第二齿轮转动,进而驱动送料辊柱移动,且移动过程中各送料辊柱会自转,从而使得送料辊柱上的螺栓也会转动,使得螺栓各面均能得到较好的清洁。

15.优选地,所述滚刷通过连接框安装在送料带的上方,所述滚刷的转轴有至少两根,分别为第一转轴、第二转轴,所述第一转轴、第二转轴沿送料带的移动方向并排间隔设置在连接框内,且第一转轴、第二转轴的两端以能转动的方式约束在连接框上,所述滚刷为同时套设在第一、第二转轴外周上的环状刷体。如此,使得滚刷能同时刷洗多个螺栓。当然,本技术的滚刷也可采用现有的只有一根转轴的结构,滚刷套设在该转轴的外周。

16.本技术中的滚刷在使用时与螺栓接触,由于螺栓会随着送料带移动,故而当没有驱动机构时,滚刷也能在移动的螺栓的摩擦力作用下发生转动。为使得送料带移动时环状刷体也能较好地同步转动,进一步地,所述第一转轴、第二转轴之同一侧的端部上分别套设有主动齿轮、从动齿轮,且主动齿轮、从动齿轮上套设有与主动齿轮、从动齿轮相啮合且首尾相接的传动带,所述电机的输出轴通过传动机构与第一转轴传动连接。上述传动机构可为齿轮组等现有的传动机构。当然也可另外设置驱动机构来驱动第一转轴转动。

17.在上述方案中,为使得本技术的清洁机适用于不同直径大小的螺栓,优选地,还包括有与所述连接框相连用于调节连接框所在高度的高度调节组件。

18.上述高度调节组件可选用气压缸、液压缸、丝杆螺母组件等,优选地,所述高度调节组件有至少两组并沿送料带的移动方向间隔设置,各组高度调节组件包括有螺杆、螺母、连接件、弹簧,所述螺杆竖向设置且相对基座固定,所述螺母螺纹连接在螺杆上,所述弹簧套设在螺杆的外周,且弹簧的下端抵接在螺母的上端面上,弹簧的上端位于螺杆顶端的上方并约束在所述连接件上,以使所述连接件始终具有向上移动的趋势,且该连接件与所述连接框相连。如此,通过旋转螺母能调节连接框高度的同时,由于与连接框相连的连接件支撑在弹簧的上端,使得连接框受到外力作用时能上下浮动,进而能使得滚刷能较好地与螺栓贴合,进而提高清洁效果。

19.在上述各方案中,为维持现场环境的清洁,优选地,还包括有吸尘罩、吸尘风机,所述吸尘罩具有开口朝下的吸尘腔,且所述吸尘罩设于上述滚刷的上方,吸尘腔的开口与所述滚刷相对,所述吸尘风机的进风端与所述吸尘腔相连通。

20.为实现对滚刷清洁后的螺栓进一步清洗,优选地,还包括有清洗槽,该清洗槽具有顶部敞口的清洗腔,且沿着所述送料带的移动方向,该清洗槽位于上述滚刷的下游,所述送

料带从清洗槽的顶部越过,且送料带的局部位于清洗腔内而形成清洗部。

21.为了干燥清洗后的螺栓,优选地,所述吸尘风机的出风端位于上述送料带之上,且位于上述清洗部的下游,所述吸尘风机的进风端与出风端之间设有过滤件。

22.最后,为了对干燥后的螺栓进行上油,优选地,还包括有位于上述吸尘风机的出风端的下游且位于送料带之上的上油装置、位于送料带之下的接油槽,该上油装置包括出油口朝下并与送料带相对的出油件、设于出油件的下游的刷子,该刷子的刷头朝下并与送料带相对,所述接油槽具有顶部敞开的接油腔,且接油腔的顶部与所述上油装置相对。

23.与现有技术相比,本实用新型的优点在于:通过在基座上设置送料带、滚刷以及能驱动送料带移动的驱动件,使得多个螺栓能依次放置在送料带的各个安装槽内,且在送料带上方滚刷的作用下,附着在各个螺栓上的污物能被滚刷刷下来,进而使得本技术能对多颗螺栓,尤其是表面有高度结合附着物的旧螺栓进行清洁。且本技术结构简单、便于实施。

附图说明

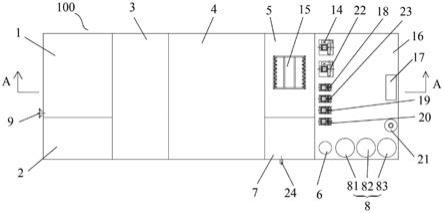

24.图1为本实用新型实施例的结构示意图;

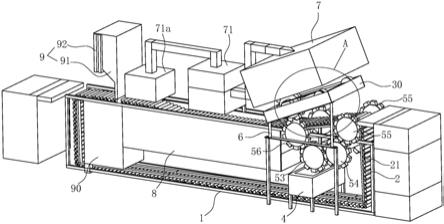

25.图2为本实用新型实施例另一视角下的结构示意图;

26.图3为本实用新型实施例的剖视图;

27.图4为图1中a部的放大图;

28.图5为本实用新型实施例中送料辊柱与齿条之间的连接结构示意图;

29.图6为本实用新型实施例中高度调节组件的结构示意图;

30.图7为图6的剖视图。

具体实施方式

31.以下结合附图实施例对本实用新型作进一步详细描述。

32.如图1~7所示,为本实用新型的一种螺栓清洁机的一个优选实施例,该螺栓清洁机包括基座1、送料带2、滚刷3、接灰槽4、驱动件5、高度调节组件6、吸尘罩7、吸尘风机71、清洗槽8、上油装置9、接油槽90。

33.其中,基座1为内部中空的框架结构。上述接灰槽4、清洗槽8、接油槽90依次从左到右设置在基座1内(如图2、3所示)。且接灰槽4具有顶部敞开的接灰腔40。清洗槽8具有顶部敞口的清洗腔80。接油槽90具有顶部敞开的接油腔900。同时,本实施例的清洗槽8具有震动功能,以提高清洗效果。

34.上述基座1的外周壁上设有环状运转的齿条22,该齿条22依次环绕在基座1的顶壁、右侧壁、底壁及左侧壁上,且本实施例中,该齿条22有两根且一前一后间隔设置在基座1的外周壁上。上述送料带2呈首尾相接的环状结构,送料带2环绕并支撑在齿条22的外周,从而使得送料带2在外力作用下能沿着齿条22移动。本实施例中,送料带2沿顺时针方向移动(如图2、3中箭头所示方向)。该送料带2包括有若干个沿移动方向并排设置并与基座1的顶壁相平行的送料辊柱21,相邻两个送料辊柱21之间形成供螺栓放置在其上的安装槽20。且各送料辊柱21的两端分别对应两根齿条22设置,各送料辊柱21的两端均设有与齿条22配合的第一齿轮211,各第一齿轮211与各自对应的送料辊柱21同轴设置并固定在各自对应的送料辊柱21上,且相邻送料辊柱21的同侧端部之间通过连接条23相连,各送料辊柱21的端部

能相对连接条23转动。同时,本实施例中,送料带2从清洗槽8的顶部越过,且送料带2的局部位于清洗腔80内而形成清洗部2a,具体请参见图1~5。

35.如图1~3所示,上述驱动件5的输出端作用在送料带2上从而驱动送料带2移动。本实施例中,驱动件5包括安装在基座1上的电机51、与电机51的输出轴相连的第三齿轮53、与第三齿轮53相啮合的第四齿轮54、与第四齿轮54相啮合的第五齿轮55以及第二齿轮52,其中,电机51的输出轴沿上述送料辊柱21的轴向延伸,第四齿轮54有两个并一前一后相对设于基座1的两侧,两个第四齿轮54通过第四连接轴541相连接,且其中一个第四齿轮54与第三齿轮53相啮合;第五齿55轮也有两个并分别对应上述两个第四齿轮54设置且与对应的第四齿轮54相啮合,两个第五齿轮55之间通过第五连接轴551相连接,上述第四连接轴541、第五连接轴551均沿上述送料辊柱21的轴向延伸;上述第二齿轮52套设在第五连接轴551上并相对第五连接轴551固定,且位于两个第五齿轮55之间,该第二齿轮52的齿部啮合在相邻两个送料辊柱21之间。如此,第二齿轮52在电机51的驱动下能带动送料带沿齿条22移动,且送料带2移动过程中,各送料辊柱21在其第一齿轮211与齿条22的配合下能绕其自身轴线转动,从而使得送料辊柱21上的螺栓也能转动。

36.上述滚刷3以能转动的方式设于送料带2的上方,且位于接灰槽4的正上方,用于刷洗放置在安装槽20上的螺栓,且该滚刷3的转轴与送料辊柱21基本平行并沿着送料辊柱21的轴向延伸。本实施例中,滚刷3通过连接框30安装在送料带2的上方,滚刷3的转轴有两根,分别为第一转轴31、第二转轴32,第一转轴31、第二转轴32沿送料带2的移动方向并排间隔设置在连接框30内,且第一转轴31、第二转轴32的两端以能转动的方式约束在连接框30上,滚刷3为同时套设在第一、第二转轴外周上的环状刷体。当第一转轴31、第二转轴32转动时,能带动环状刷体转动。为驱动第一、第二转轴转动,第一转轴31、第二转轴32之同一侧的端部上分别套设有主动齿轮33、从动齿轮34,且主动齿轮33、从动齿轮34上套设有与主动齿轮33、从动齿轮34相啮合且首尾相接的传动带35,电机51的输出轴与第一转轴31传动连接,从而带动第一转轴31、第二转轴32同步转动。本实施例中,电机51的输出轴通过上述的第三齿轮53、第六齿轮56、第七齿轮57与第一转轴31传动连接,其中第六齿轮56与第三齿轮53相啮合,第七齿轮57套设在第一转轴31端部上并与第六齿轮56相啮合。

37.上述高度调节组件6与连接框30相连,用于调节连接框30所在高度。该高度调节组件6有两组并沿送料带2的移动方向间隔设置,各组高度调节组件6包括有螺杆61、螺母62、连接件63、弹簧64,螺杆61竖向设置且相对基座1固定,螺母62螺纹连接在螺杆61上,弹簧64套设在螺杆61的外周,且弹簧64的下端抵接在螺母62的上端面上,弹簧64的上端位于螺杆61顶端的上方并约束在上述连接件63上,以使连接件63始终具有向上移动的趋势,且该连接件63与连接框30相连。本实施例中该连接件63为底部开口的罩体结构,弹簧64的上端部插入连接件的开口内(该连接件63也可为底壁中央具有向下延伸的凸部的结构,弹簧的上端部套设在凸部的外周,并抵接在连接件63的底壁上)。如此,能通过旋转螺母62来对连接件63所在的高度进行微调,进而能对连接框30及连接框30内的滚刷3所在的高度进行微调,且高度的微调并不影响各齿轮之间的啮合。高度调节组件6的结构请参见图6、7。

38.上述吸尘罩7具有开口朝下的吸尘腔70,且吸尘罩7设于上述滚刷3的上方,吸尘腔70的开口与滚刷3相对。上述吸尘风机71位于吸尘罩7的右侧(如图2、3所示),且吸尘风机71的进风端与吸尘腔70相连通。吸尘风机71的出风端71a位于上述送料带2之上,且位于上述

清洗部2a的下游,吸尘风机71的进风端与出风端71a之间设有过滤件72。该过滤件72为滤网,滤网以能拆卸的方式设置在吸尘风机71上,进而便于滤网的清洗、更换。

39.上述上油装置9设于送料带2的上方且位于上述吸尘风机71的出风端71a的右侧,并位于接油槽90的正上方。该上油装置9包括出油口朝下并与送料带2相对的出油件91、设于出油件91的下游的刷子92,该刷子92的刷头朝下并与送料带2相对。

40.如此,当需要清洁螺栓时,可将多个螺栓从基座1的左侧输入(如图2、3所示),并放置在滚刷3下方的送料带2上,滚刷3先刷洗螺栓,以对螺栓进行除锈除污,且刷下来的废渣、污物等能收集至接灰槽4内,滚刷产生的粉尘等能通过吸尘罩7吸附至过滤件72上。经过滚刷3刷洗后的螺栓随着送料带2的移动进入清洗槽8内,通过螺栓在清洗槽8内的转动和清洗槽8本身的震动,使得附在螺栓上的浮尘、轻油污等得到一次清洗,实现螺栓表面的光洁。清洗之后的螺栓在吸尘风机71的出风端71a的作用下被吹干。吹干后的螺栓经过上油装置9的上油、刷油后,使得油脂均匀地附着在螺栓表面,保证了润滑质量。进过上油装置9后的螺栓从基座1的右侧输出。

41.本实施例的螺栓清洁机具有如下效果:

42.1、现场环保无粉尘、无油污,废物集中处理,大大改善了工作条件和工作环境;

43.2、工作效率是原来人工、半机械等作业的6—10倍;

44.3、现场旧螺栓清洗合格率达到90%以上,节能降耗效果显著;

45.4、机器结构简洁、原理明确,维护保养简单,运输方便,适应性强;

46.5、机器操作简单,培训方便易懂,掌握快;

47.6、动力使用小,节能环保型优势明显;

48.7、结构合理、封闭型安全防护到位。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。