:

1.本实用新型涉及石油钻井作业设备技术领域,特别涉及一种载人载物气动绞车远程控制系统。

背景技术:

2.在石油钻井作业过程中需要利用钻台上的气动绞车将工作人员吊至指定位置进行高空设备维修作业。目前使用的气动绞车主要是为了提升重物来设计的,其安全防护能力不足,气动绞车的操作人员在钻台面来仰视观察被升空的工作人员安全作业状态,遇到突然断气、钢丝绳遇卡,靠的是地面操作人员的应急反应,没有可靠的远程启动自动控制来保证其安全。还有就是气动绞车操作人员垂直向上观察,判断吊笼的位置困难,到达最高处或到达最低处,完全是靠操作人员的观察,如果观察不到位,可能会造成冲击,从而对吊笼中的作业人员造成伤害。

技术实现要素:

3.本实用新型要解决的技术问题是提供一种载人载物气动绞车远程控制系统,该系统实现了载人载物模式能够互相转换,载人时,在遇到断气、重物和其它物体勾连、重物运行到最高位或最低位时能够自动刹车并悬停,实现应急停车、过载保护停车和上下限位控制保护停车功能,确保起升下降作业人员人身安全,动作灵敏、操作方便、结构紧凑。克服了现有气动绞车安全防护能力不足,完全靠操作人员应急反应来控制,难以保证起升下降作业人员人身安全的不足。

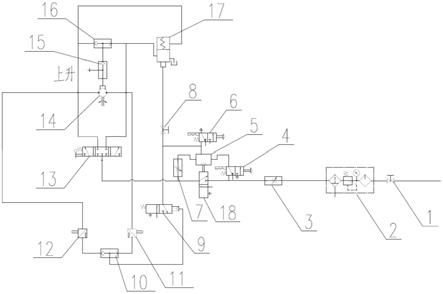

4.本实用新型所采取的技术方案是:一种载人载物气动绞车远程控制系统,包括双向气动旋转马达,双向气动旋转马达与减速器相连接;还包括进气总截止阀,进气总截止阀一端与进气管线相连接,进气总截止阀另一端通过管线与气流量控制截流阀相连接,气流量控制截流阀通过管线分别与总进气阀和绞车启动阀相连接,绞车启动阀通过管线与安全控制压力腔体相连接,安全控制压力腔体与总进气阀相连接,安全控制压力腔体内压缩气体能够推动总进气阀使总进气阀打开,安全控制压力腔体与应急停止阀相连接,安全控制压力腔体与安全腔体补气截流阀相连接,安全腔体补气截流阀与总进气阀后面的管线相连接,总进气阀通过管线与气动马达手动换向阀相连接,气动马达手动换向阀分别与双向气动旋转马达的正反转进气管路相连接,双向气动旋转马达的正反转进气管路分别与马达刹车梭阀两个进气口相连接,马达刹车梭阀出气口与马达刹车快速放气阀相连接,马达刹车快速放气阀与双向气动旋转马达的刹车相连接,双向气动旋转马达的正反转进气管路分别通过分路管线与过载保护阀相连接,过载保护阀通过管线与载人载物切换阀相连接,载人载物切换阀通过管线与安全控制压力腔体相连接,双向气动旋转马达的正反转进气管路分别与下限位控制阀、上限位控制阀相连接,减速器输出轴上设置有触发机构,该触发机构随减速器输出轴旋转并能够触发使下限位控制阀、上限位控制阀打开,下限位控制阀、上限位控制阀分别与上下限位梭阀两个进气口相连接,上下限位梭阀出气口通过管线与上下限位

泄压阀相连接,上下限位泄压阀通过管线与与安全控制压力腔体相连接。

5.进气总截止阀与气流量控制截流阀之间的管线上连接有气体净化三联阀。

6.本实用新型的有益效果是:

7.1、载人载物能够互相转换;

8.2、载人时,可以实现断气自动刹车并悬停,保证人员安全;

9.3、载人时,可以实现过载保护,在遇到重物和其它物体勾连时,自动刹车并悬停,保证人员安全;

10.4、载人时,可以实现上、下限位保护,在重物运行到最高位或最低位时,自动刹车并悬停,保证人员安全。

附图说明:

11.下面结合附图和具体实施方式对本实用新型做进一步详细的说明。

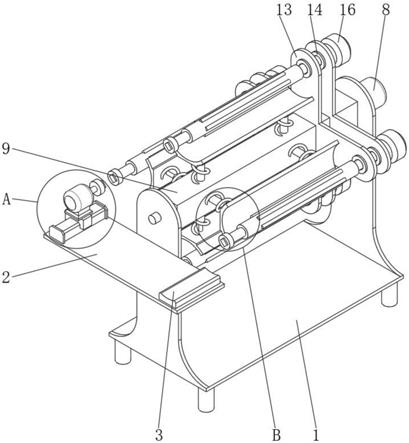

12.图1为本实用新型的结构示意图。

具体实施方式:

13.如图1所示,一种载人载物气动绞车远程控制系统,包括双向气动旋转马达14,双向气动旋转马达14与减速器相连接;还包括进气总截止阀1,进气总截止阀1一端与进气管线相连接,进气总截止阀1另一端通过管线与气流量控制截流阀3相连接,气流量控制截流阀3通过管线分别与总进气阀18和绞车启动阀4相连接,绞车启动阀4通过管线与安全控制压力腔体5相连接,安全控制压力腔体5与总进气阀18相连接,安全控制压力腔体5内压缩气体能够推动总进气阀18使总进气阀18打开,安全控制压力腔体5与应急停止阀6相连接,安全控制压力腔体5与安全腔体补气截流阀7相连接,安全腔体补气截流阀7与总进气阀18后面的管线相连接,总进气阀18通过管线与气动马达手动换向阀13相连接,气动马达手动换向阀13分别与双向气动旋转马达14的正反转进气管路相连接,双向气动旋转马达14的正反转进气管路分别与马达刹车梭阀16两个进气口相连接,马达刹车梭阀16出气口与马达刹车快速放气阀15相连接,马达刹车快速放气阀15与双向气动旋转马达14的刹车相连接,双向气动旋转马达14的正反转进气管路分别通过分路管线与过载保护阀17相连接,过载保护阀17通过管线与载人载物切换阀8相连接,载人载物切换阀8通过管线与安全控制压力腔体5相连接,双向气动旋转马达14的正反转进气管路分别与下限位控制阀11、上限位控制阀12相连接,减速器输出轴上设置有触发机构,该触发机构随减速器输出轴旋转并能够触发使下限位控制阀11、上限位控制阀12打开,下限位控制阀11、上限位控制阀12分别与上下限位梭阀10两个进气口相连接,上下限位梭阀10出气口通过管线与上下限位泄压阀9相连接,上下限位泄压阀9通过管线与与安全控制压力腔体5相连接。

14.进气总截止阀1与气流量控制截流阀3之间的管线上连接有气体净化三联阀2。

15.当绞车工作时,首先打开进气总截止阀1,气体通过进气总截止阀1,再通过气体净化三联阀2,使气体除油除水,变成干净气体一遍使用,再依次通过气流量控制截流阀3,通过调整气流量控制截流阀3,固定气体流量,确定马达的最大转动速度,以此来控制最大提升速度。

16.步骤一、绞车启动阀4通过手动开启,压缩气体通过绞车启动阀4进入安全控制压

力腔体5,并建立压力,安全控制压力腔体5内压缩气体推动总进气阀18使总进气阀18打开,总进气阀18打开后压缩气体通过总进气阀18就可以进入气动马达手动换向阀13,通过手动控制气动马达手动换向阀13,进行进气换向或关闭,来控制双向气动旋转马达14,双向气动旋转马达14的正反转进气管路,只有一端有压力,气体压力就推动马达刹车梭阀16,并通过马达刹车快速放气阀15推开双向气动旋转马达14的刹车,双向气动旋转马达14就可以在气动马达手动换向阀13的控制下,正反向旋转或停止。

17.步骤二、断气自动刹车。当整个气管线或气源出现故障,失去压力的时候,双向气动旋转马达14的正反转进气管路都将失去压力,没有气体压力推动马达刹车梭阀16,马达刹车快速放气阀15就会将双向气动旋转马达14的刹车快速放气,刹车刹住双向气动旋转马达14,双向气动旋转马达14不再旋转并固定,保护正在作业的吊框及人员固定,双向气动旋转马达14在刹车的作用下,不会下滑,保证断气自动刹车,保证人员安全。

18.步骤三、应急停车。当遇到紧急情况下,绞车操作人员,拍下应急停止阀6,安全控制压力腔体5内的压力通过应急停止阀6失去,总进气阀18关闭,总进气阀18以后的气路失去压力,重复步骤二,双向气动旋转马达14自动刹车,保证人员安全。

19.步骤四、过载保护。双向气动旋转马达14在工作状态时,双向气动旋转马达14的正反转进气管路都有分路连入过载保护阀17,双向气动旋转马达14的正反转进气管路的压力通过弹簧保持相对平衡,当绞车工作的时候,遇到吊人的吊框钩住其它设备而使吊框倾斜,而使吊框内人员处于危险状态时,吊重物的钢丝绳会出现拉力波动,双向气动旋转马达14的正反转进气管路压力会出现波动,从而打破过载保护阀17的压力平衡,过载保护阀17打开泄压,此时载人载物切换阀8为打开状态,安全控制压力腔体5内的压力通过过载保护阀17失去,总进气阀18关闭,总进气阀18以后的气路压力失去压力,重复步骤二,双向气动旋转马达14自动刹车,保证人员安全。

20.步骤五、上、下限位保护。当绞车吊着重物到达上位或下位的时候,双向气动旋转马达14的减速器输出轴旋转到某一角度,此时触发机构会机械触发下限位控制阀11或上限位控制阀12,进而使下限位控制阀11或上限位控制阀12打开,从而使压缩气体通过上下限位梭阀10,推动上下限位泄压阀9打开泄压,安全控制压力腔体5内的压力通过上下限位泄压阀9失去,总进气阀18关闭,总进气阀18以后的气路压力失去压力,重复步骤二,双向气动旋转马达14自动刹车,保证人员安全。

21.步骤六,关闭载人载物切换阀8,当绞车工作的时候,遇到吊框钩住其它设备而使吊框倾斜,吊重物的钢丝绳会出现拉力波动,双向气动旋转马达14的正反转进气管路压力会出现波动,从而打破过载保护阀17的压力平衡,过载保护阀17泄压,但此时载人载物切换阀8为关闭状态,安全控制压力腔体5内的压力不会通过过载保护阀17失去,气动绞车由载人模式进入载物模式。

22.可以理解的是,以上关于本实用新型的具体描述,仅用于说明本实用新型而并非受限于本实用新型实施例所描述的技术方案,本领域的普通技术人员应当理解,仍然可以对本实用新型进行修改或等同替换,以达到相同的技术效果;只要满足使用需要,都在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。