1.本实用新型属于烟气so3脱除技术领域,具体涉及一种干粉水雾三流体喷枪。

背景技术:

2.烟气中so3主要来源于以下两方面:煤中硫在燃烧过程中约0.5~1.5%的so2被氧化为so3;经scr催化剂后约1%的so2被进一步氧化成so3。so3是造成催化剂abs失活以及空预器abs堵塞的主要成因,同时so3也是一种大气污染物。

3.目前so3控制技术主要分为物理方法和化学方法,物理方法包括煤质掺烧等,指通过掺烧低硫煤等,降低so3的含量,此方法需综合考虑煤质变化对炉内燃烧的影响。化学方法指在燃料中加入添加剂,或将碱、碱土金属材料喷入炉膛或尾部烟气中,达到脱除so3的目的。前两种技术可有效降低炉膛内的so3浓度,但对于scr脱硝后产生的so3控制效果一般。在炉后采用吸收剂喷射技术,向脱硝或空预器进出口烟道内喷射钙基、镁基、钠基等碱性物质,与so3发生选择性反应从而脱除so3。当前吸收剂一般采用粉末或溶液喷射技术,前者吸收剂耗量大(往往是溶液喷射耗量的4倍以上),而溶液喷射容易造成管道堵塞、烟道结垢等问题,半干法是介于湿法和干法的一种脱除工艺,该工艺将吸收剂和助扩散溶液独立喷射至烟道内,提高so3脱除效率,降低吸收剂耗量。

4.影响so3脱除效率的因素主要有:吸收剂种类、吸收剂比表面积、反应物扩散速度、停留时间、反应温度等。

5.碱基干粉喷射脱除so3技术属于非催化气固反应机制,碱基干粉颗粒对气态so3的捕集可分为外扩散、界面反应和内扩散3个过程,因此,提高碱基对so3脱除率关键在于提高干粉在烟气中分布的均匀性、提高固体颗粒对so3的吸附和化学反应能力、提高反应产物的稳定性等。

6.采用干法喷射时,为了提高so3脱除效率,一般采用较细粒径颗粒以增加与so3反应接触面积,但细颗粒粉末难以穿透烟气,在烟气中的扩散均匀性较差,随着反应产物硫酸盐包覆在吸收剂表面,进一步阻碍吸收剂与so3的进一步反应,导致吸收剂耗量大。

技术实现要素:

7.为解决现有技术中的问题,本实用新型的目的在于提供一种干粉水雾三流体喷枪。

8.为实现上述目的,达到上述技术效果,本实用新型采用的技术方案为:

9.一种干粉水雾三流体喷枪,所述喷枪呈l型,包括第一通道、第二通道、第三通道和喷嘴本体,所述第一通道、第二通道和第三通道由内至外依次设置,第一通道内装有工艺水,第二通道内装有压缩空气,第三通道内装有吸收剂干粉,喷嘴本体盖于第一通道、第二通道和第三通道上并形成三个不相通的内腔,喷嘴本体上沿圆周方向排布若干个水雾喷射孔,水雾喷射孔与第一通道和第二通道连通,喷嘴本体上且位于水雾喷射孔外围设置若干个呈环形的干粉喷射孔道,干粉喷射孔道出口为喷嘴本体且其与第三通道连通,由水雾喷

射孔喷出的水雾的扩散角大于由干粉喷射孔道喷出的吸收剂干粉的扩散角,水雾与吸收剂干粉混合后在烟道中扩散,so3与h2o形成h2so4酸雾,加速与吸收剂的反应。

10.进一步的,由水雾喷射孔喷出的水雾的粒径大于由干粉喷射孔道喷出的吸收剂干粉的粒径。

11.进一步的,由水雾喷射孔喷出的水雾的粒径为80~200μm,吸收剂干粉粒径小于50μm。

12.进一步的,由干粉喷射孔道喷出的吸收剂干粉的扩散角的取值范围为5

°

~15

°

,不包括5

°

和15

°

。

13.进一步的,所述第三通道两侧对称设置若干个吸收剂干粉入口,所述吸收剂干粉入口倾斜向上开口。

14.本实用新型公开了一种干粉水雾三流体喷枪的使用方法,先开启工艺水及雾化压缩空气,并调整至合适的压力,工艺水和雾化压缩空气压力相同并保持在0.3-0.6mpa;之后开启吸收剂流化风,吸收剂流化风压力与雾化压缩空气压力相同,最后根据工艺要求投入吸收剂干粉,所述干粉水雾三流体喷枪的喷射点位置温度为300~400℃,由水雾喷射孔喷出的水雾的扩散角大于由干粉喷射孔道喷出的吸收剂干粉的扩散角,由水雾喷射孔喷出的水雾的粒径大于由干粉喷射孔道喷出的吸收剂干粉的粒径,保证水雾液滴蒸发前在烟道中停留时间>0.1s。

15.进一步的,所述吸收剂干粉喷射量qs根据烟气流量、so3脱除效率确定:

16.qs=nsr

×cso3,in

×

qy×

m/22.4/1000000

17.其中,nsr为碱基/so3摩尔比,根据脱除效率确定,基本在1.5~8之间,所要求脱除效率越高,nsr越高;qy为烟气流量,m3/h;m为碱基摩尔质量,g/mol。

18.与现有技术相比,本实用新型的有益效果为:

19.本实用新型公开了一种干粉水雾三流体喷枪及使用方法,提出采用半干法脱除技术,小颗粒吸收剂干粉随水雾雾滴扩散,细粒径吸收剂在较大粒径液滴助推下穿透烟气,提高吸收剂在烟气中的分散均匀性,同时液滴润湿吸收剂表面,促进so3在吸收剂表面及内部微孔的扩散速度,so3与h2o形成h2so4酸雾,加速脱除反应,另一方面液滴蒸发对反应产物形成破裂作用,减轻反应产物对吸收剂的包覆影响,同时液滴蒸发会增加吸收剂表面微孔,提高吸收剂利用率,最终降低吸收剂耗量;气固介质独立喷射,避免了浆液对管道的堵塞结垢问题。

附图说明

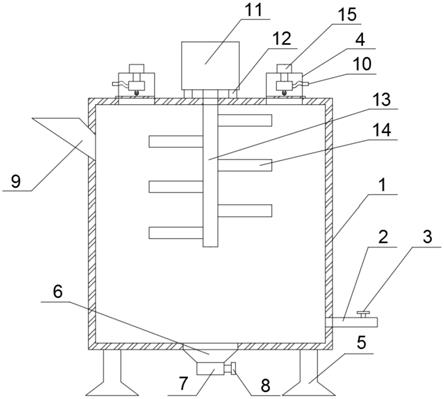

20.图1为本实用新型的侧视图;

21.图2为本实用新型的正视图;

22.图3为本实用新型的干粉水雾三流体喷枪的喷射点位置示意图;

23.图4为本实用新型的干粉水雾三流体喷枪在烟道中的布置结构示意图。

具体实施方式

24.下面结合附图对本实用新型进行详细阐述,以使本实用新型的优点和特征能更易于被本领域技术人员理解,从而对本实用新型的保护范围做出更为清楚明确的界定。

25.以下给出一个或多个方面的简要概述以提供对这些方面的基本理解。此概述不是所有构想到的方面的详尽综览,并且既非旨在指认出所有方面的关键性或决定性要素亦非试图界定任何或所有方面的范围。其唯一的目的是要以简化形式给出一个或多个方面的一些概念以为稍后给出的更加详细的描述之序。

26.在本实用新型的描述中,需要说明的是,术语“顶部”、“底部”、“左”、“右”、“上”、“下”、“竖直”、“水平”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或者是该实用新型产品使用时惯常摆放的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

27.如图1-4所示,一种干粉水雾三流体喷枪,呈l型,包括第一通道1、第二通道2、第三通道3和喷嘴本体4,第一通道1、第二通道2和第三通道3由内至外依次设置,第一通道1内装有工艺水,第二通道2内装有压缩空气,第三通道3内装有吸收剂干粉,喷嘴本体4盖于第一通道1、第二通道2和第三通道3的出口处并形成三个不相通的内腔,第一通道1、第二通道2和第三通道3的入口不同侧,喷嘴本体4上沿圆周方向排布若干个水雾喷射孔5,水雾喷射孔5与第一通道1和第二通道2连通,喷嘴本体4上且位于水雾喷射孔5外围设置若干个呈环形的干粉喷射孔道6,干粉喷射孔道6与第三通道3连通,由水雾喷射孔5喷出的水雾的扩散角α大于由干粉喷射孔道6喷出的吸收剂干粉的扩散角β,水雾与吸收剂干粉混合后在烟道中扩散,并与烟气中so3发生反应。第三通道3两侧对称设置若干个吸收剂干粉入口8,吸收剂干粉入口8倾斜向上开口。

28.碱基吸收剂对so3的脱除效率由下式(1)计算:

[0029][0030]

其中,为so3脱除效率,%;为吸收剂喷射前烟气中so3浓度,μl/l;为吸收剂喷射后烟气中so3浓度,μl/l。若现场无so3监测装置,可根据so2/so3转化率进行计算,转化率可按经验值选取(炉内转化率一般取0.5%~2.5%,scr转化率一般取1%),或依据历史已有测试数据进行计算。

[0031]

本实用新型的关键参数包括:

[0032]

吸收剂干粉喷射量qs,kg/h;吸收剂干粉粒径ds,μm;吸收剂流化风压力p

g1

,mpa;工艺水流量q

l

,m3/h;工艺水压力p

l

,mpa;工艺水雾化粒径即水雾粒径d

l

,μm;工艺水压力p

l

,mpa;雾化压缩空气压力p

g2

,mpa。

[0033]

在实际运行中,需对各参数合理控制:

[0034]

1)合理优化工艺水和雾化压缩空气压力,p

l

=p

g2

∈(0.3,0.6)mpa;

[0035]

2)喷射点位置温度基本在300~400℃,控制工艺水雾化粒径d

l

∈(80,200)μm,保证雾化液滴蒸发前在烟道中停留时间>0.1s;

[0036]

3)合理设计工艺水喷射扩散角α及吸收剂扩散角β,保证在液滴蒸发前与吸收剂混合,促进吸收剂在烟道中进一步扩散;

[0037]

4)吸收剂流量根据烟气量、so3脱除效率确定:

[0038]qs=

nsr

×cso3,in

×

qy×

m/22.4/1000000

[0039]

其中,nsr为碱基/so3摩尔比,根据脱除效率确定,基本在1.5~8之间,所要求脱除效率越高,nsr越高;qy为烟气流量,m3/h;m为碱基摩尔质量,g/mol;

[0040]

5)吸收剂粒径ds《50μm,保证足够的反应比表面积;吸收剂流化风压力p

g1

=雾化压缩空气压力p

g2

。

[0041]

本实用新型的干粉水雾三流体喷枪的喷射点可选在省煤器出口、scr出口、空预器出口烟道,分别如图3中的喷射点一9、喷射点二10、喷射点三11,吸收剂通常采用ca(oh)2、mg(oh)2、cao、mgo、na2co3、nahco3等碱性物质,吸收剂种类根据脱除效率及吸收剂成本确定。

[0042]

干粉水雾三流体喷枪在烟道中的布置结构示意图如图4所示,其中烟道截面为s1

×

s2,介质喷出扩散后基本覆盖烟道截面。

[0043]

本实用新型在需要投运系统进行使用时,按照以下步骤:

[0044]

先开启工艺水及雾化压缩空气,并调整至合适的压力;之后开启吸收剂流化风,最后根据工艺要求投入一定量的吸收剂。干粉喷射量由工艺决定,工艺水调整好压力后基本不变。

[0045]

本实用新型直接将喷嘴本体4放于烟道内,第三通道3内的吸收剂干粉被流化风携带由竖直向下转为平行于烟气流动方向喷出,吸收剂干粉和流化风一起流到喷嘴本体4外围的环形通道,图1中的箭头方向即为烟气流动方向,干粉喷射孔道6出口位置为喷嘴本体4,喷嘴本体4背面外圈呈锥面,锥面与水平方向夹角为β,干粉喷出后被其改变方向,一方面使吸收剂干粉以扩散角β(5

°

《β《15

°

)喷出,另一方面适当延迟吸收剂干粉与水雾的混合,避免出现颗粒团簇聚集。由水雾喷射孔5喷出的水雾的粒径d

l

大于吸收剂干粉粒径ds。具体为:吸收剂干粉粒径ds《50μm,由水雾喷射孔喷出的水雾的粒径d

l

为80~200μm。

[0046]

需要说明的是,不同喷射点所能达到的效果不同:

[0047]

对于喷射点一9,控制scr入口的so3浓度,可防止催化剂abs失活,拓宽低温运行范围;

[0048]

对于喷射点二10,控制空预器入口的so3浓度,有效防止空预器堵塞导致的烟风系统阻力增大问题;

[0049]

对于喷射点三11,泛指空预器出口乃至烟囱段喷射碱基吸收剂控制so3浓度,根据机组实际情况酌情考虑。

[0050]

从反应动力学的角度看,气固反应过程包括反应物扩散以及反应物界面反应,对于低浓度气体,扩散对脱除反应有更加重要的影响,本使用新型可实现以下几方面的作用:

[0051]

采用so3干粉增湿活化喷射脱除工艺,吸收剂干粉被水雾携带扩散效果更好,润湿环境提高so3向吸收剂微孔的扩散速度,水蒸发破坏生成物对吸收剂的覆盖作用,提高吸收剂利用效率;

[0052]

小颗粒干粉被雾滴携带扩散,改善吸收剂分散均匀性;

[0053]

增湿促使so3形成h2so4酸雾,加快了so3向吸收剂表面及内部微孔的扩散速度,加速脱除反应;

[0054]

h2o蒸发对吸收剂表面形成破裂作用,增加吸收剂微孔,提高利用率;

[0055]

雾滴、吸收剂独立喷射,避免了浆液对管道的堵塞结垢问题。

[0056]

本实用新型未具体描述的部分采用现有技术即可,在此不做赘述。

[0057]

以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本实用新型的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。