1.本发明涉及电力电子半导体器件压装领域,尤其涉及一种半导体器件的压装装置及其压力检测方法。

背景技术:

2.目前,现有的半导体器件的压装装置通常由上压板、下压板、紧固螺杆及其他弹性支撑附件等组成。当半导体器件所需的压接力小(如80kn以下)时,压装装置通过力矩扳手配合一定的扭矩拧紧螺栓即可完成半导体器件的压装;但随着半导体器件所需的压接力增大(如100kn以上),利用力矩扳手常常无法达到所需压接力,此时需配合压力机,而通常较大的压装力会迫使上压板和下压板在外界压力泄放后发生变形,使得半导体器件实际所受压力衰减,达不到器件的应用要求,此时,半导体器件的内部元件无法可靠接触,直接影响半导体器件性能的发挥。

3.同时,大功率晶闸管等半导体器件在压装完投入应用过程中,通常会受到外界振动、开关冲击、温度变化和蝶形弹簧失效等外界因素的作用,导致半导体器件的有效压装力逐渐减小,当有效压装力减小到需求压力范围以外时,势必会影响器件性能的发挥、造成器件损坏、无法工作等问题的发生。而当半导体器件发生故障时,半导体器件的剩余压力往往会随着器件的拆解而消失,而通过拆卸力矩计算得出的剩余压力结果往往由于摩擦系数等外界因素的变化,导致计算得出的结果比实际剩余压力偏差很多,无法获得准确的半导体器件实际剩余压力,也无法判断有效压装力是否在需求压力范围内,因此就无法保证半导体器件最佳性能的有效发挥。

技术实现要素:

4.本发明要解决的技术问题是克服现有技术的不足,提供一种保证半导体器件有效压装、可准确检测实际有效压力值,且操作方便的半导体器件的压装装置及其压力检测方法。

5.为解决上述技术问题,本发明提出的技术方案为:

6.一种半导体器件的压装装置,包括上压板、下压板、连接于上压板和下压板之间的调节组件,以及与压力机连接的压板工装,其特征在于,所述压板工装包括上定位件和下定位件,所述上定位件设有上压板施力部和上压板限位部,所述上压板施力部抵接于所述上压板的设置调节组件的区域,所述上压板限位部与所述上压板施力部沿所述上定位件的周向错开布置;所述下定位件设有下压板施力部和下压板限位部,所述下压板施力部抵接于所述下压板的设置调节组件的区域,所述下压板限位部设于所述下压板施力部的外周。

7.作为上述技术方案的进一步改进:

8.所述上定位件的中部为空心区,所述上压板施力部和上压板限位部交替布置于所述空心区的外周。

9.所述上压板施力部和上压板限位部的其中一个为凸台部,另一个为凹槽部;当所

述上压板限位部为凸台部时,所述上压板的外周设有与凸台部配合的限位凹槽;当所述上压板为凹槽部时,所述上压板的上表面设有与凹槽部配合的限位凸起。

10.所述上定位件的外周设有供调节组件穿过的避让槽,所述上压板施力部设于所述避让槽的底部。

11.所述上定位件为锥形定位件或阶梯形定位件,以在避让槽的上部形成方便外部工具与调节组件配合操作的操作区。

12.所述上定位件与所述压力机的压板之间设有保证外部压装力垂直作用于上定位件的对中调节组件,所述对中调节组件包括带有球形凸面的上调节板,以及带有球形凹面的下调节板,所述球形凸面与所述球形凹面适配。

13.所述下压板施力部为覆盖下压板的调节组件区域的施力块,所述下压板限位部为限位于下压板外周的限位挡边。

14.所述下定位件设有减重孔和与压力机连接的连接孔,所述减重孔设于所述下定位件的中部,所述连接孔设于所述减重孔的外周。

15.一种上述所述的半导体器件的压装装置的压力检测方法,包括如下步骤:

16.1)在压装装置内部设置检测半导体器件实际有效压力值f

y

的压力检测件;

17.2)模拟压装过程,确定半导体器件压装后的实际有效压力值f

y

,具体为,启动压力机施压,直至压力达到压力机压装参数时停止;采用调节组件施压,直至压力检测件的检测值达到预设压力值时停止,并记录压力机的压力值f

β

;完全泄放压力机施加的压力,并记录泄压后的压力检测件的检测值,即压装后的实际有效压力值f

y

;

18.3)模拟拆卸过程,确定压力机在调节组件压力泄放后的压力值f

x

,具体为,继续启动压力机施压,直至压力达到压力机拆卸参数时停止;完全泄放调节组件施加的压力,并记录泄压后的压力机的压力值f

x

;

19.4)重复步骤2)和3),在每次重复上述步骤2)和3)时,保持压力机压装参数和压力机拆卸参数不变,通过调整调节组件改变压力机的压力值f

β

,以得到不同压力机的压力值f

β

对应的实际有效压力值f

y

和压力机的压力值f

x

,从而拟合得出f

y

与f

x

的线性关系式f

y

=af

x

b,即计算得出a和b;

20.5)获取半导体器件在工作时的实际有效压力值f

y

,具体讲,工作中的半导体器件不设置压力检测件,采用步骤3)测得压力机的压力值f

x

,保证压力机拆卸参数值与重复测试时的压力机拆卸参数值相同;之后,根据步骤4)得出的线性关系式获得实际有效压力值f

y

。

21.作为上述技术方案的进一步改进:

22.所述压力机压装参数和压力机拆卸参数的设置不得使半导体器件所受压力超过额定压接力的1.2倍。

23.与现有技术相比,本发明的优点在于:

24.本发明的压板工装的上定位件设有上压板施力部,下定位件设有下压板施力部,上压板施力部和下压板施力部分别抵接于上压板和下压板的设置调节组件的区域,其使得外部压装力直接作用于上压板和下压板的调节组件区域,此时,上压板和下压板提前变形,且通过调节组件固定到位,在后续压装力泄放时由于压板已固定使得上压板和下压板仍保持压装受力时的形变,半导体模块内仍保持原有压装力,避免了压力机泄压后压板回弹导

致的有效压力减小。即本发明通过上压板施力部和下压板施力部在压板的调节组件位置施压,使得压装后压装力存储值与实际要求更接近,其大大提高了半导体器件内部压装力的准确度,实现了半导体器件的有效压装,保证了半导体器件发挥最佳性能;同时,压力机的压力直接作用于调节组件位置,减小了人工操作力矩,更加节省体力、便于操作。

25.同时,上定位件还设有上压板限位部,上压板限位部与上压板施力部沿上定位件的周向错开布置,以限位于上压板的外边,防止上压板水平移动;下定位件设有下压板限位部,下压板限位部设于下压板施力部的外周,以包裹下压板、防止下压板水平移动。本发明的上压板限位部和下压板限位部的结构形式和设置位置根据定位件和施力部的结构进行设置,其可有效定位上压板和下压板的水平位置,保证压板工装与上压板和下压板的有效配合和操作一致性,减少操作过程中找准、对齐等人工操作,节省压装时间。同时,本发明的压板工装结构简单、布局紧凑、占用空间小,且压板安装方便。

26.本发明的方法同样具有上述优点,且本发明的压力检测方法通过压装受力原理和数次检测拟合得出一条线性关系曲线,从而根据可检测数据值找到对应的剩余压力实际有效值,其检测方法可操作性强,误差小,准确度高,使得压装装置在应用后期阶段可准确的获得半导体器件的实际有效压力值,以有效判断半导体器件的剩余有效压力值是否满足压装要求,保证半导体器件发挥最佳性能。

附图说明

27.在下文中将基于实施例并参考附图来对本发明进行更详细的描述。其中:

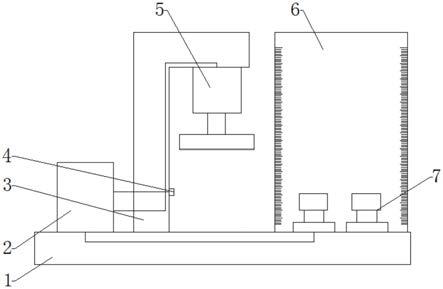

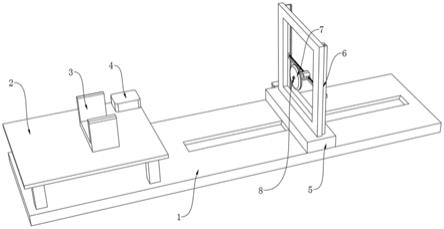

28.图1是本发明半导体器件的压装装置的立体图。

29.图2是本发明半导体器件的压装装置的主视图。

30.图3是本发明上定位件的立体图。

31.图4是本发明上定位件的俯视图。

32.图5是本发明半导体器件的压装装置去除上下定位件后的立体图。

33.图6是本发明下定位件的立体图。

34.图7是本发明对中调节组件的立体图。

35.图8是本发明半导体器件的压力检测方法的流程图。

36.图9是本发明拟合得出的线性关系的示意图。

37.图中各标号表示:

38.1、上压板;11、限位凹槽;2、下压板;3、调节组件;4、上定位件;41、上压板施力部;42、上压板限位部;43、空心区;44、避让槽;45、操作区;5、下定位件;51、下压板施力部;511、施力块;512、避让孔;52、下压板限位部;521、限位挡边;53、减重孔;54、连接孔;6、对中调节组件;61、上调节板;611、球形凸面;62、下调节板;621、球形凹面;7、压力机的压板;71、上施压板;72、下施压板;8、压力检测件;9、半导体器件;10、力矩扳手。

具体实施方式

39.下面将结合说明书附图和具体实施例对本发明做进一步详细说明,但并不因此而限制本发明的保护范围。

40.图1至图6示出了本发明半导体器件的压装装置的实施例,该压装装置应用于压接

式半导体器件,如平板型晶闸管和二极管等。压装装置针对压接力需求在100kn以上的大功率半导体器件可实现有效压装,解决大功率半导体器件压装力大、难以保证有效压装力的问题;同时,该压装装置也可应用于小功率半导体器件。本实施例中,半导体器件的压装装置包括上压板1、下压板2、调节组件3和压板工装。其中,半导体器件9设于上压板1和下压板2之间;调节组件3连接于上压板1和下压板2之间,用于调节上压板1和下压板2的间距,进而调整半导体器件9的压装力;压板工装与压力机连接,以向半导体器件9提供压装力。

41.如图1和图2所示,压板工装包括上定位件4和下定位件5。其中,上定位件4设有上压板施力部41和上压板限位部42,上压板施力部41抵接于上压板1的设置调节组件3的区域,以将外部压装力作用于上压板1的调节组件3位置;上压板限位部42与上压板施力部41沿上定位件4的周向错开布置,以限位于上压板1的外边,防止上压板1水平移动。下定位件5设有下压板施力部51和下压板限位部52,下压板施力部51抵接于下压板2的设置调节组件3的区域,以将外部压装力作用于下压板2的调节组件3位置;下压板限位部52设于下压板施力部51的外周,以包裹下压板2、防止下压板2水平移动。本发明的压板工装结构简单、布局紧凑、占用空间小,且使得上压板1和下压板2安装方便。

42.同时,上压板施力部41和下压板施力部51的设置使得外部压装力直接作用于上压板1和下压板2的调节组件3区域,此时,上压板1和下压板2提前变形,且通过调节组件3固定到位,在后续压装力泄放时由于压板已固定使得上压板1和下压板2仍保持压装受力时的形变,半导体模块内仍保持原有压装力,避免了压力机泄压后压板回弹导致的有效压力减小。即本发明通过上压板施力部41和下压板施力部51在压板的调节组件3位置施压,使得压装后的压装力存储值与实际要求更接近,其大大提高了半导体器件9内部压装力的准确度,实现了半导体器件9的有效压装,保证了半导体器件9发挥最佳性能;同时,压力机的压力直接作用于调节组件位置,减小了人工操作力矩,更加节省体力、便于操作。

43.本发明的上压板限位部42和下压板限位部52的结构形式和设置位置根据定位件和施力部的结构进行设置,其可有效定位上压板1和下压板2的水平位置,保证压板工装与上压板1和下压板2的有效配合和操作一致性,减少操作过程中找准、对齐等人工操作,节省压装时间。

44.如图3和图4所示,上定位件4的中部为空心区43,以减轻上定位件4的重量、便于操作。上压板施力部41和上压板限位部42交替布置于空心区43的外周,其布局紧凑,同时,空心区43的设置使得上定位件4的中部不接触上压板1,保证上定位件4仅有上压板施力部41向上压板1提供压装力,以实现上压板1的提前变形固定。

45.如3至图5所示,本实施例中,上压板施力部41为凹槽部,上压板限位部42为凸台部;上压板1的外周设有限位凹槽11,限位凹槽11与凸台部限位配合,以使上压板1有效限位。其加工方便、限位结构简单。在其他实施例中,上压板施力部41也可为凸台部,上压板限位部42为凹槽部,上压板1的上表面设有限位凸起,以与凹槽部配合限位上压板1。

46.进一步地,上定位件4的外周设有避让槽44,避让槽44设于调节组件3的位置,以供调节组件3穿过,方便外部工具与调节组件3配合操作。

47.更进一步地,上定位件4为锥形定位件,以在避让槽44的上部形成操作区45,方便外部工具与调节组件3配合操作,避免操作空间小导致的操作不便。在其他实施例中,只要能够保证在避让槽44的上部形成操作区45的上定位件4结构均应在本发明的保护范围内,

如上定位件4也可设置为阶梯形定位件。进一步地,为便于上压板1工装的搬运,锥形定位件的锥面上设有手柄。

48.本实施例中,调节组件3包括双头螺柱和调节螺母,其中,双头螺柱的下端螺纹连接于下压板2上,双头螺柱的上端穿过上压板1与调节螺母螺纹连接。此时,避让槽44用于提供调节螺母的放置空间,操作区45用于提供与调节螺母配合的力矩扳手10的操作空间,

49.本实施例中,调节组件3为四组,四组调节组件3分设于上压板1的下压板2的四角。此时,上压板施力部41和避让槽44与调节组件3对应,并设置为四个。同时,上压板施力部41设于对应避让槽44的底部,其布局紧凑,在提供有效压装力的同时,方便调节组件3与外部工具配合操作。

50.如图2及图7所示,上定位件4与压力机的压板7之间设有对中调节组件6,对中调节组件6包括上调节板61和下调节板62。其中,上调节板61与上施压板71连接,且上调节板61的底面设有球形凸面611;下调节板62与上定位件4连接,且下调节板62的顶面设有球形凹面621;球形凸面611与球形凹面621适配,以使得压力机提供的压装力垂直作用于上定位件4,防止偏压导致的受力不均现象。

51.如图6所示,下压板施力部51为施力块511,施力块511覆盖下压板2的调节组件3区域,以向下压板2的调节组件3位置施加压装力,实现下压板2的提前变形。本实施例中,施力块511为四块,四块施力块511分别与四组调节组件3对应设置,即设置于下定位件5的四角。

52.同时,下压板限位部52为限位挡边521,限位挡边521设于下定位件5的外周,以包裹下压板2,限制下压板2的水平移动。

53.进一步地,施力块511设有避让孔512,以避让调节组件3的双头螺柱,防止双头螺柱过长导致的施力块511无法与下压板2接触的现象,保证下压板2压装力的可靠施加。在其他实施例中,如双头螺柱安装后不会抵到施力块511,则可不设置避让孔512。

54.更进一步地,下定位件5设有减重孔53和连接孔54。其中,减重孔53设于下定位件5的中部,以减轻下定位件5的重量、便于操作。连接孔54设于减重孔53的外周,用于与压力机的下施压板72连接、保证压装时压装点位的一致性。

55.本实施例中,上定位件4和下定位件5均为钢制定位件,以向上压板1和下压板2提供可靠的压装力。

56.本实施例中,半导体器件的压装装置通过压力机和调节组件3的配合完成压装过程,具体为:设置压力机的压装力,将半导体器件9放置在上压板1和下压板2之间的对应压装位置,上压板1和下压板2通过压板工装定位,然后对压板工装施加压装力;压装力施加到位后,紧固调节组件3的调节螺母,之后释放压装力,完成压装。

57.如图8及图9所示,本实施例的如上述所述的半导体器件的压装装置的压力检测方法,包括如下步骤:

58.1)在压装装置内部设置检测半导体器件9实际有效压力值f

y

的压力检测件8;

59.2)模拟压装过程,确定半导体器件9压装后的实际有效压力值f

y

,具体为,启动压力机施压,直至压力达到压力机压装参数时停止;采用调节组件3施压,直至压力检测件8的检测值达到预设压力值时停止,并记录压力机的压力值f

β

;完全泄放压力机施加的压力,并记录泄压后的压力检测件8的检测值,即压装后的实际有效压力值f

y

;

60.3)模拟拆卸过程,确定压力机在调节组件3压力泄放后的压力值f

x

,具体为,继续

启动压力机施压,直至压力达到压力机拆卸参数时停止;完全泄放调节组件3施加的压力,并记录泄压后的压力机的压力值f

x

;

61.4)重复步骤2)和3),在每次重复上述步骤2)和3)时,保持压力机压装参数和压力机拆卸参数不变,通过调整调节组件3改变压力机的压力值f

β

,以得到不同压力机的压力值f

β

对应的实际有效压力值f

y

和压力机的压力值f

x

,从而拟合得出f

y

与f

x

的线性关系式fy=a

·

fx b,即计算得出a和b;

62.5)获取半导体器件9在工作时的实际有效压力值f

y

,具体讲,工作中的半导体器件9不设置压力检测件8,采用步骤3)测得压力机的压力值f

x

,保证压力机拆卸参数值与重复测试时的压力机拆卸参数值相同;之后,根据步骤4)得出的线性关系式获得实际有效压力值f

y

。

63.本发明的压力检测方法同样具有压装装置上述优点,且本发明的压力检测方法通过压装受力原理和数次检测拟合得出一条线性关系曲线,从而根据可检测数据值找到对应的剩余压力实际有效值,其检测方法可操作性强,误差小,准确度高,使得压装装置在应用后期阶段可准确的获得半导体器件9的实际有效压力值,以有效判断半导体器件9的剩余有效压力值是否满足压装要求,保证半导体器件9发挥最佳性能。同时,本发明的半导体器件9的压力检测方法不限于本发明的压装装置,对于其他结构形式的压装装置同样适用。

64.本发明的压力检测方法的原理是基于材料在小范围内变形遵循胡克定律,即:σ=eε。因此,假设半导体器件9的剩余实际有效压力值f

y

与压力机的压力值f

x

满足线性公式:f

y

=af

x

b,通过压力检测方法可以测得半导体器件9的剩余压力线性曲线,使得在后期拆卸半导体器件9时,只要通过压力机的压力值f

x

即可求得半导体器件9的剩余实际有效压力值f

y

。

65.进一步地,压力机压装参数和压力机拆卸参数可根据实际情况进行适当调整,压力机压装参数和压力机拆卸参数的设置不得使半导体器件所受压力超过额定压接力的1.2倍,即整个过程中器件的最大压力值不得超过半导体器件9额定压接力的1.2倍,以防止器件压力过大产生损坏。

66.步骤2)中,假设半导体器件9额定压接力用f0表示,设定的压力机压装参数为0.9f0,以防止调节组件3施压后半导体器件9内部压力超过额定压接力f0的1.2倍。在其他实施例中,设定的压力机压装参数可根据实际情况进行调整,只要保证调节组件3施压后半导体器件9内部压力超过额定压接力f0的1.2倍即可。

67.压力机分三个阶段施力:0~0.5f0阶段,位移速度为5mm/min;0.5~0.8f0阶段,位移速度为1mm/min;0.8~0.9f0阶段,位移速度为0.5mm/min。即在施压压力逐步达到压力机压装参数时,逐渐降低速度,保证达到设定的压装参数,同时节省时间。在其他实施例中,位移速度可根据实际情况进行调整,只要能够保证达到设定的压装参数即可。

68.同时,设定压力检测件8的预设压力值为1.1f0,1.1f0的取值主要考虑在压力机泄压后半导体器件9仍会有很小的压力减小。在其他实施例中,预设压力值也可根据实际情况进行调整。调节组件3为调节螺母和双头螺柱的组合形式,在调节组件3施压时,利用预紧调节螺母,即可使压力检测件8达到预设的压力值。同时,由于调节组件3施压,压力机将减轻部分作用力,记录的压力机的压力值f

β

小于压力机压装参数0.9f0。

69.在后续正常压装中,不设置压力检测件8,在压装时,保持压力机的压装参数不变,

通过调节螺母的调节即可达到压力机的压力值f

β

,此时半导体器件9达到预设压力值,满足压力要求。

70.在步骤3)中,设定压力机拆卸参数为(f

β

5kn),以增大了预紧力,减小了人工拧紧力矩,节省体力、便于操作。在其他实施例中,压力机拆卸参数可根据实际情况进行调整,但不得超过半导体器件9额定压接力的1.2倍,以防止器件压力过大产生损坏。

71.压力机分两个阶段施力:0~0.6(f

β

5kn)阶段,位移速度为2mm/min;0.6~1.0(f

β

5kn)阶段,位移速度为0.5mm/min。即在施压压力逐步达到压力机拆卸参数时,逐渐降低速度,保证达到设定的压力机拆卸参数,同时节省时间。在其他实施例中,位移速度可根据实际情况进行调整,只要能够保证达到设定的拆卸参数即可。

72.在步骤4)中,再重复步骤2)和3)六次,压力机的压力值分别设为1.2f

β

、1.4f

β

、1.6f

β

、1.8f

β

、2.0f

β

和2.2f

β

,通过调节螺母的调节即可获得压力机的压力值,从而得到对应的实际有效压力值f

y

和压力机的压力值f

x

。在其他实施例中,至少重复步骤2)和3)一次,即可得到fy=a

·

fx b中的a和b值,但为了保证a、b取值的准确性,至少重复步骤2)和3)两次。

73.虽然已经参考优选实施例对本发明进行了描述,但在不脱离本发明的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,各个实施例中所提到的各项技术特征均可以任意方式组合起来。本发明并不局限于文中公开的特定实施例,而是包括落入权利要求的范围内的所有技术方案。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。