本发明涉及一种水泥熟料及水泥组合物,尤其涉及一种普通波特兰水泥。

背景技术

作为提高砂浆的强度显现性的方法,已知有提高水泥组合物的粉末度(混合物比表面积)的方法及提高水泥组合物的3CaO·SiO2的含量的方法(非专利文献1)。

并且,发表了:水泥熟料中的作为微量成分的TiO2及MgO赋予矿物组成及水泥的物性,例如若MgO含量增加,则硅酸三钙的反应性降低,强度显现性降低(非专利文献2)。

现有技术文献

非专利文献

非专利文献1:社团法人水泥协会,“水泥的常识”、“4.水泥的种类和用途”、2004年、p.11~17

非专利文献2:茶林敬司等、“TiO2及MgO对熟料矿物组成及水泥的物性带来的影响”、水泥·混凝土论文集、第66卷、2012年、P.211-216

技术实现要素:

发明要解决的问题

然而,如非专利文献1那样,若通过提高粉末度或提高3CaO·SiO2的含量等改变水泥组合物的粉末度或矿物组成的方式来提高砂浆的强度显现性,则产生凝结时间缩短且流动性降低的问题。

并且,为了提高粉末度,产生粉碎水泥熟料所需能量增加的问题,若要提高3CaO·SiO2的含量,则产生必须增加石灰石单位消耗的问题。

这些问题均导致二氧化碳的排出增加、以及熟料煅烧用能量的增加,并且环境负荷增大,因此不优选。

并且,如非专利文献2那样,仅通过研究TiO2及MgO的含量,无法充分提高砂浆的强度显现性。

因此,本发明的目的在于提供一种通过研究水泥熟料中的各化合物的含量,能够抑制环境负荷增大的同时提高砂浆的强度显现性的水泥熟料组合物。

用于解决问题的方案

在水泥熟料制造及水泥制造中,水泥的物性不仅受到Al2O3等主要成分的影响,而且受到各种微量成分、制造条件等的影响。

在非专利文献2中已发表TiO2及MgO对熟料矿物组成及水泥的物性带来的影响,但是仅通过调整这些成分的含量,无法充分提高砂浆的强度显现性。

因此,本发明人等对水泥组合物中的成分进行详细研究的结果,发现了通过研究3CaO·SiO2(缩写:C3S)及2CaO·SiO2(缩写:C2S)中的各化合物的含量,可以得到能够抑制环境负荷增大的同时提高砂浆的强度显现性的水泥熟料组合物。

即,本发明提供以下[1]~[3]。

[1]一种水泥熟料,其中,由鲍格公式算出的3CaO·SiO2的比例为50.0质量%以上且75.0质量%以下,

由鲍格公式算出的2CaO·SiO2的比例为5.0质量%以上且25.0质量%以下,

包含MgO、Na2O及MnO,

满足下述式(1),

[数学式1]

MgO_C3S×(-0.6) Na2O”_C3S×(15.3) MgO_C2S×(-6.9) Na2O_C2S×(5.2) MnO_C2S×(145.7)≥5.700…(1)

式中,

MgO_C3S表示3CaO·SiO2中的MgO的含量(质量%),

Na2O_C3S表示3CaO·SiO2中的Na2O的含量(质量%),

MgO_C2S表示2CaO·SiO2中的MgO的含量(质量%),

Na2O_C2S表示2CaO·SiO2中的Na2O的含量(质量%),

MnO_C2S表示2CaO·SiO2中的MnO的含量(质量%)。

[2]根据[1]所述的水泥熟料,其还满足下述式(2),

[数学式2]

MgO_C2S×(-6.9) Na2O_C2S×(5.2) MnO_C2S×(145.7)≥4.600…(2)。

[3]一种水泥组合物,其包含[1]或[2]所述的水泥熟料和石膏。

发明的效果

根据本发明,能够得到能够抑制环境负荷增大的同时提高砂浆的强度显现性的水泥熟料及水泥组合物。

具体实施方式

以下,对本发明的水泥熟料及水泥组合物进行详细说明。

[水泥熟料]

本发明的水泥熟料优选使用于普通波特兰水泥。

本发明的水泥熟料是构成水泥组合物的主要成分,通过将石灰石(CaO成分)、粘土(Al2O3成分、SiO2成分)、硅石(SiO2成分)及氧化铁原料(Fe2O3成分)等配合并煅烧而制造。本发明的水泥熟料可以包含煤灰、建设产生土、炼钢炉渣、高炉矿渣、转炉矿渣、副产石膏、城市垃圾焚烧灰等产业废弃物及生产过程中产生的副产品等作为原料。

SiO2、Al2O3、Fe2O3及CaO的含量依据JIS R 5204:2019“水泥荧光X射线分析方法”测定。

<主要成分>

本发明的水泥熟料的SiO2的含量优选为15.00质量%以上,更优选为17.00质量%以上,进一步优选为18.00质量%以上,优选为30.00质量%以下,更优选为25.00质量%以下,进一步优选为23.00质量%以下。

本发明的水泥熟料的Al2O3的含量(WAl2O3质量%)优选为2.00质量%以上,更优选为4.00质量%以上,进一步优选为4.50质量%以上,优选为10.00质量%以下,更优选为8.00质量%以下,进一步优选为7.00质量%以下。

本发明的水泥熟料的Fe2O3的含量(WFe2O3质量%)优选为1.00质量%以上,更优选为1.50质量%以上,进一步优选为2.00质量%以上,优选为10.00质量%以下,更优选为7.00质量%以下,进一步优选为5.00质量%以下。

本发明的水泥熟料的CaO的含量优选为50.00质量%以上,更优选为55.00质量%以上,进一步优选为60.00质量%以上,优选为80.00质量%以下,更优选为75.00质量%以下,进一步优选为70.00质量%以下。

<微量成分>

本发明的水泥熟料包含MgO、Na2O及MnO作为微量成分。MgO、Na2O及MnO的各含量依据JIS R 5204:2019“水泥荧光X射线分析方法”测定。

例如,通过将包含大量MgO的矿渣用作水泥熟料的原料,向水泥熟料导入MgO。

例如,通过将建设产生土用作水泥熟料的原料,Na2O导入到水泥熟料中。

例如,通过将高炉矿渣、转炉矿渣用作水泥熟料的原料,MnO导入到水泥熟料中。

本发明的水泥熟料的MgO的含量(WMgO质量%)优选为0.05质量%以上,更优选为0.2质量%以上,进一步优选为0.5质量%以上,优选为5.00质量%以下,更优选为3.00质量%以下,进一步优选为2.5质量%以下。

本发明的水泥熟料的Na2O的含量(WNa2O质量%)优选为0.10质量%以上,更优选为0.15质量%以上,优选为1.00质量%以下,更优选为0.80质量%以下,进一步优选为0.50质量%以下。

本发明的水泥熟料的MnO的含量(WMnO质量%)优选为0.01质量%以上,更优选为0.02质量%以上,优选为0.50质量%以下,更优选为0.30质量%以下,进一步优选为0.20质量%以下。

<式(1)>

在本发明的水泥熟料中的3CaO·SiO2(缩写:C3S)及2CaO·SiO2(缩写:C2S)中,MgO_C3S(3CaO·SiO2中的MgO的含量(质量%))、Na2O_C3S(3CaO·SiO2中的Na2O的含量(质量%))、MgO_C2S(2CaO·SiO2中的MgO的含量(质量%))、Na2O_C2S(2CaO·SiO2中的Na2O的含量(质量%))、MnO_C2S(2CaO·SiO2中的MnO的含量(质量%))满足式(1)的关系。

另外,这些含量通过后述EPMA测定来确定。

[数学式3]

MgO_C3S×(-0.6) Na2O_C3S×(15.3) MgO_C2S×(-6.9) Na2O_C2S×(5.2) MnO_C2S×(145.7)≥5.700…(1)

在非专利文献2中,如上所述,研究了基于水泥熟料中的TiO2及MgO的组成的C3S及C2S的矿物组成,但是在本发明中通过研究C3S及C2S中的化学组成,由该水泥熟料制造的砂浆的强度显现性得到改善。

该C3S及C2S中的化学组成能够通过使用原料及其组合适当地进行调整。

式(1)的左边为5.700以上,但是从砂浆的强度显现性的观点考虑,优选为5.900以上,更优选为6.000以上,进一步优选为6.100以上。

作为式(1)的左边的上限值不受特别的限定,但是从原料的调配或制造容易度的观点考虑,更优选为12.000以下,进一步优选为11.000以下,更进一步优选为10.000以下。

<MgO_C3S、Na2O_C3S、MgO_C2S、Na2O_C2S及MnO_C2S>

MgO_C3S与其他成分一同根据式(1)的左边的值被调整,但是优选为0.100以上,更优选为0.300以上,进一步优选为0.400以上,更优选为2.000以下,进一步优选为1.500以下,更进一步优选为1.000以下。

Na2O_C3S与其他成分一同根据式(1)的左边的值被调整,但是优选为0.050以上,更优选为0.070以上,进一步优选为0.080以上,更优选为1.000以下,进一步优选为0.500以下,更进一步优选为0.300以下。

MgO_C2S与其他成分一同根据式(1)的左边的值被调整,但是优选为0.010以上,更优选为0.100以上,进一步优选为0.200以上,更优选为2.000以下,进一步优选为1.000以下,更进一步优选为0.700以下。

Na2O_C2S与其他成分一同根据式(1)的左边的值被调整,但是优选为0.050以上,更优选为0.100以上,进一步优选为0.200以上,更优选为2.000以下,进一步优选为1.200以下,更进一步优选为0.800以下。

MnO_C2S与其他成分一同根据式(1)的左边的值被调整,但是优选为0.001以上,更优选为0.010以上,进一步优选为0.020以上,更优选为0.200以下,进一步优选为0.100以下,更进一步优选为0.070以下。

<水泥熟料组成>

本发明的水泥熟料除了所述3CaO·SiO2(缩写:C3S)及2CaO·SiO2(缩写:C2S)以外,还包含3CaO·Al2O3(缩写:C3A)及4CaO·Al2O3·FeO3(缩写:C4AF)。水泥熟料由硅酸三钙(C3S)及硅酸二钙(C2S)的主要矿物和存在于该主要矿物的晶体之间的铝酸盐相(C3A)及铁素体相(C4AF)的间隙相等构成。

水泥熟料中的C3S、C2S、C3A及C4AF的比例是根据通过JIS R 5204:2019“水泥荧光X射线分析方法”测定的水泥熟料中的CaO、SiO2、Al2O3及Fe2O3的比例,由在水泥化学领域中称为鲍格公式的计算公式求出(例如,大门正机编译“水泥的科学”、内田老鹤圃(1989)、参考p.11)。

<3CaO·SiO2(C3S)的比例>

为了能够使使用水泥熟料制造的混凝土或砂浆的强度显现性达到实用水平,本发明的水泥熟料中的由鲍格公式算出的3CaO·SiO2的比例优选为50.0质量%以上,更优选为52.0质量%以上,进一步优选为54.0质量%以上。为了能够抑制水泥组合物的水合热,3CaO·SiO2的比例更优选为75.0质量%以下,更优选为70.0质量%以下,进一步优选为65.0质量%以下。

<2CaO·SiO2(C2S)的比例>

为了抑制3CaO·SiO2的比例变高且水泥组合物的水合热变得过高,本发明的水泥熟料中的由鲍格公式算出的2CaO·SiO2的比例优选为5.0质量%以上,更优选为10.0质量%以上,进一步优选为15.0质量%以上。为了能够使通过水泥熟料制造的混凝土或砂浆的短期强度达到实用水平以上,2CaO·SiO2的比例优选为25.0质量%以下,更优选为24.0质量%以下。

<3CaO·Al2O3(C3A)和4CaO·Al2O3·FeO3(C4AF)的合计比例>

关于本发明的水泥熟料中的由鲍格公式算出的3CaO·Al2O3及4CaO·Al2O3·FeO3的合计比例,若水泥熟料组合物煅烧时生成的液相的量少,则液相介入引起的固相-液相反应无法迅速进行,有时水泥熟料组合物的煅烧变得不充分。并且,在水泥窑中灰尘飞散,来自燃烧器的辐射热被阻断,因此有时无法有效地实施水泥熟料的煅烧。因此,优选为15.0质量%以上,更优选为16.0质量%以上,进一步优选为17.0质量%以上。为了能够使通过水泥熟料制造的混凝土或砂浆的短期强度达到实用水平以上,3CaO·Al2O3及4CaO·Al2O3·FeO3的合计比例优选为22.0质量%以下,更优选为21.0质量%以下。

<3CaO·Al2O3(C3A)的比例>

为了能够抑制在水泥熟料的煅烧中生成的液相的粘性降低、适当地进行水泥熟料的造粒、抑制熟料冷却器中的层压力因水泥熟料的粒径变小而变得不恒定,并且为了能够降低水合热,本发明的水泥熟料中的由鲍格公式算出的3CaO·Al2O3的比例优选为3.0质量%以上,更优选为5.0质量%以上,进一步优选为7.0质量%以上。为了能够使熟料冷却器中的层压力变得恒定且水泥熟料急冷,3CaO·Al2O3的比例优选为15.0质量%以下,更优选为12.0质量%以下。

<4CaO·Al2O3·FeO3(C4AF)的比例>

为了能够抑制水泥组合物的水合热,本发明的水泥熟料中的由鲍格公式算出的4CaO·Al2O3·FeO3的比例优选为5.0质量%以上,更优选为7.0质量%以上,进一步优选为8.3质量%以上。为了能够使通过水泥熟料制造的混凝土或砂浆的短期强度达到实用水平以上,4CaO·Al2O3·FeO3的比例优选为13.0质量%以下,更优选为11.0质量%以下。

<式(2)>

本发明的水泥熟料的C2S中的MgO_C2S、Na2O_C2S及MnO_C2S也优选满足式(2)的关系。

[数学式4]

MgO_C2S×(-6.9) Na2O_C2S×(5.2) MnO_C2S×(145.7)≥4.600…(2)

从砂浆的强度显现性的观点考虑,式(2)的左边优选为4.600以上,更优选为4.700以上,进一步优选为4.800以上。

作为式(2)的左边的上限值不受特别的限定,但是从原料的调配或制造容易度的观点考虑,更优选为10.000以下,进一步优选为9.000以下,更进一步优选为8.500以下。

[水泥熟料的制造方法]

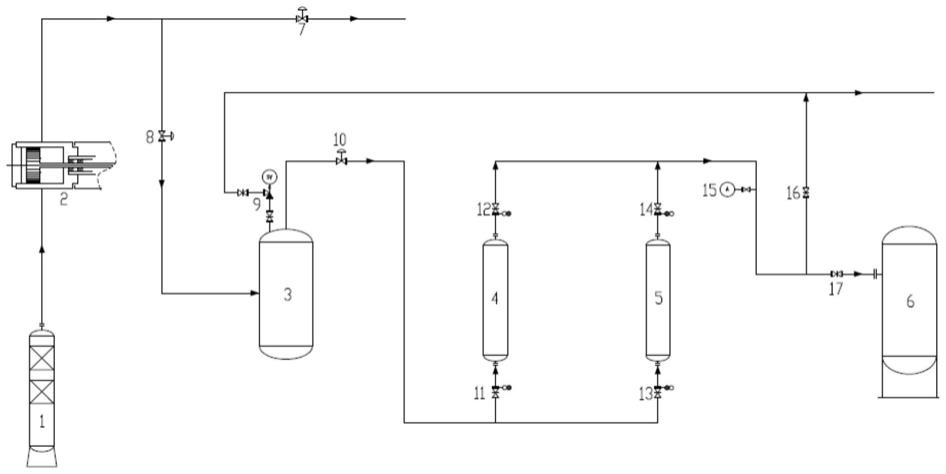

本发明的熟料例如能够如下制造。

作为熟料原料,使用除了Ca、Si、Al、Fe以外至少还包含Mg、Na、Mn的熟料原料。若为包含上述元素的熟料原料,则无论元素单质物、氧化物、碳氧化物等的形式如何都能够使用,并且能够使用它们的混合物。例如,作为天然原料,可以举出石灰石、粘土、硅石、氧化铁原料,作为工业原料的例子,可以举出包含上述元素的废弃物原料、高炉矿渣、粉煤灰等。关于熟料原料的混合比例,优选以成为与目标鲍格公式值对应的成分组成且满足所述式(1)的方式配合原料。

然后,将以可得到目标熟料的组成混合的熟料原料,在规定的煅烧条件下进行煅烧并冷却。煅烧通常使用电炉、回转炉等进行。作为煅烧方法,例如可以举出包括如下工序的方法:第1煅烧工序,将熟料原料以规定的第1煅烧温度及第1煅烧时间进行加热而煅烧;升温工序,在该第1煅烧工序之后,经规定的升温时间从第1煅烧温度升温至规定的第2煅烧温度;及第2煅烧工序,在该升温工序之后,以第2煅烧温度及规定的第2煅烧时间进行加热而煅烧。各工序的温度及时间为通常实施的条件即可,通过将煅烧物进行急冷,能够制造水泥熟料。

[水泥组合物]

本发明的水泥组合物包含上述水泥熟料和石膏。本发明中使用的水泥的混合物比表面积优选为3000cm2/g以上且3400cm2/g以下,进一步优选为3100cm2/g以上且3300cm2/g以下。

[石膏]

本发明的水泥组合物中的石膏的比例以SO3换算量优选为0.5~2.5质量%,更优选为1.0~1.8质量%。通过将石膏的比例设为上述范围,能够使水泥组合物适当地干燥收缩,并且能够提高水泥组合物显现的强度。石膏中的SO3的比例能够依据JIS R 5202:2010“波特兰水泥的化学分析方法”测定。水泥组合物中的石膏的换算成SO3的质量比例能够根据石膏的配合量与石膏中所包含的SO3的比例求出。

作为石膏,能够使用无水石膏、半水石膏、二水石膏中的任一种。

[其他成分]

在本发明的水泥组合物中能够进一步添加粉煤灰、高炉矿渣或硅粉等,以用于调节流动性、水合速度或强度显现性。并且,在本发明的水泥组合物中能够添加AE减水剂、高性能减水剂或高性能AE减水剂,尤其能够添加多元羧酸系高性能AE减水剂。

[砂浆及混凝土]

通过将本发明的水泥组合物与水进行混合,能够制作水泥浆。通过将本发明的水泥组合物与水及砂进行混合,能够制作砂浆。通过将本发明的水泥组合物与水、砂及碎石进行混合,能够制造混凝土。并且,当由上述水泥组合物制作砂浆或混凝土时,也能够添加高炉矿渣、粉煤灰等。

实施例

以下,举出实施例对本发明进行更详细的说明。然而,本发明不受以下实施例的任何限定。

1.测定及评价

1-1.熟料组成

将实施例及比较例的水泥熟料中的化学组成(各成分的含有率)依据JIS R 5204:2019“水泥荧光X射线分析方法”测定。将结果示于表1中。

矿物组成根据所得到的CaO、SiO2、Al2O3及Fe2O3的质量比例,使用下述鲍格公式算出。将结果示于表2中。

C3S=(4.07×CaO)-(7.60×SiO2)-(6.72×Al2O3)-(1.43×Fe2O3)

C2S=(2.87×SiO2)-(0.754×C3S)

C3A=(2.65×Al2O3)-(1.69×Fe2O3)

C4AF=3.04×Fe2O3

此外,使用所得到的各成分的含有率算出式(1)的左边的值。

将结果示于表3中。

1-2.EPMA测定

将实施例及比较例的水泥熟料粉碎成粒径1~2mm左右,并进行了粒度调整。将所得到的粒子包埋在环氧树脂中,然后对树脂表面进行了镜面研磨。在镜面研磨之后,对树脂表面进行碳蒸镀,制作出EPMA测定用试样。

作为测定装置而使用JEOL Ltd.制造的EPMA JXA-8200,并在下述条件下观察了上述试样的镜面上的水泥熟料粒子的组织图像。在组织图像中,根据所述(a)~(d)的特征确定了各矿物。

根据(a)~(d)的特征确定了各矿物。

(a)C3S:多边形粒子、浅灰色、几十μm

(b)C2S:椭圆形粒子、深灰色、几十μm

(c)C3A:在硅酸盐相之间观察到的不规则组织、深灰色、几μm~十几μm

(d)C4AF:硅酸盐相之间观察到的不规则组织、白色、几μm~十几μm

关于上述4种矿物,对每一种矿物在20个点上通过加速电压:15kV、照射电流:3.0×10-8A、光束直径:约1μm、校正计算法:Oxide-ZAF法分析了特性X射线。

其中,C3S采用分析值在2.7<CaO含有率(%)/SiO2含有率(%)<3.3的范围内的分析点,并采用了所得到的平均值作为C3S中的化学组成(质量%)。

C2S采用分析值在1.8<CaO含有率(%)/SiO2含有率(%)<2.5的范围内的分析点,并采用了所得到的平均值作为C2S中的化学组成(质量%)。

1-3.28天的砂浆强度(强度显现性、28d强度)

使用实施例及比较例的水泥熟料的28天的砂浆强度依据JIS R 5201“水泥的物理试验方法:10.4试样的制作方法”,并将由水泥组合物制作的砂浆分别浇注于40×40×160mm的3个金属模框中,24小时后进行脱模,从而分别制作出3个砂浆试样。在20℃的水中熟化至材龄为28天,并依据JIS R 5201“水泥的物理试验方法:10.5测定”测定出压缩强度。

1-4.凝结测定方法

依据JIS R 5201:2015“水泥的物理试验方法”调整水泥浆,在求出标准软度水量之后,通过标准软度的水泥浆测定出起始时间及终止时间。

2.水泥组合物的制作

2-1.熟料

作为水泥熟料的原料,使用了碳酸钙(Kishida Chemical Co.,Ltd.制造、1级试剂、CaCO3)、二氧化硅(KANTO KAGAKU.制造、1级试剂、SiO2)、氧化铝(KANTO KAGAKU.制造、1级试剂、Al2O3)、氧化铁(III)(KANTO KAGAKU.制造、特级试剂、Fe2O3)、碱性碳酸镁(Kishida Chemical Co.,Ltd.制造、特级试剂、4MgCO3·Mg(OH)2·5H2O)、碳酸钠(Kishida Chemical Co.,Ltd.制造、特级、Na2CO3)、碳酸钾(KANTO KAGAKU.制造、1级试剂、K2CO3)、硫酸钙二水合物(Kishida Chemical Co.,Ltd.制造、1级试剂、CaSO4·2H2O)、二氧化钛(KANTO KAGAKU.制造、特级试剂,TiO2)、磷酸三钙(Kishida Chemical Co.,Ltd.,制造、1级试剂、Ca3(PO4)2)、氧化锰(KANTO KAGAKU.制造、鹿1级、MnO2)及氧化锌(KANTO KAGAKU.制造、试剂特级、ZnO)。

将改变配合量而配合的原料放入电炉中,在1000℃下进行了30分钟的煅烧,然后经45分钟从1000℃升温至1450℃,进而在1450℃下进行了30分钟的煅烧。然后,通过将煅烧物取出到大气中而急冷,从而制作出实施例1~6及比较例1的水泥熟料。

2-2.水泥组合物的制备

在上述所制作的水泥熟料中配合了以内部比例计SO3换算量为1.5质量%的半水石膏(KANTO KAGAKU.制造、半水石膏、型号:07108-01(烧石膏鹿1级))。用球磨机粉碎配合物,以使勃氏比表面积值在约3200±200cm2/g的范围内,从而制作出实施例1~5及比较例1~3的水泥组合物。

2-3.砂浆的制作

依据JIS R 5201:2015“水泥的物理试验方法”,根据实施例及比较例的水泥组合物调整了砂浆。将所得到的砂浆分别浇注于40mm×40mm×160mm的3个金属模框中,24小时后进行脱模,从而分别制作出3个试样。

[表1]

[表2]

[表3]

在实施例1~5及比较例1~3中,将在非专利文献2中关注的TiO2调整为0.30质量%左右,成为改变式(1)的左边的值的水泥熟料及使用该水泥熟料的砂浆的评价结果。

可知实施例1~5的28d强度均优于比较例1~3。

并且,在非专利文献1所记载的发明中,通过改变粉末度或矿物组成而发生凝缩时间的缩短,但是在本发明中如表3所示能够确认未发现凝缩时间的缩短。

实施例2是以从实施例1减少MgO_C2S及Na2O_C2S、增加MnO_C2S并满足式(1)的方式调整的水泥熟料,实施例4是以减少Na2O_C3S及Na2O_C2S、增加MnO_C2S且满足式(1)的方式调整的水泥熟料,28d强度均成为较大的值。

实施例3从实施例1减少了MnO_C2S,但是通过以满足式(1)的方式进行调整,28d强度成为较大的值。

如上所述,可知通过以满足式(1)的方式调整MgO_C3S、Na2O_C3S、MgO_C2S、Na2O_C2S及MnO_C2S,可以得到具有优异的特性的水泥熟料。

本文用于企业家、创业者技术爱好者查询,结果仅供参考。