1.本实用新型涉及硫酸钾生产设备技术领域,具体为一种硫酸钾生产用曼海姆反应炉。

背景技术:

2.用曼海姆法生产硫酸钾的工艺过程主要是用氯化钾和浓硫酸作为原料,在曼海姆炉中加热反应得到硫酸钾以及副产品盐酸。

3.现有的曼海姆炉一般采用上部为燃烧室,下部为反应室的结构形式,如专利cn210683236u-一种曼海姆法硫酸钾反应炉。这种加热方式容易布置反应室,但仅对反应室上部加热,加热效率较低,并且烟气从上部排出热能利用效率低。

4.也有一些采用下部加热的方式,如专利cn2931449y-硫酸钾反应炉,加热部件位于反应室的下方,使热气流从下向上,便于对反应室底部加热,但采用从下向上的加热的方案,由于从侧面喷火,产生的热流从下到上过程中热流容易不均匀的通过反应式底部,影响加热过程。

技术实现要素:

5.为解决背景技术中的问题,本实用新型的目的在于提供一种硫酸钾生产用曼海姆反应炉,使其受热尽量均匀,并且能够提高热能的利用率。

6.基本方案:使热气流先从反应室的顶壁上面通过,再使气流从反应室的底壁下面通过,热气流从反应室顶壁通过的腔体为燃烧室,热气流从反应室下方通过的腔体为烟气室。烟气室与燃烧室由分隔层隔开,燃烧室从上方包裹反应室是上壁,烟气室从下方包括反应室的下壁,在分隔层设置连通口,使气流能够从燃烧室流入烟气室。

7.为了使热气流更长时间与反应室的外壁接触,将燃烧嘴与连通口设置在分隔层的相对位置,将出气口设置在分隔层燃烧嘴位置的下方。

8.仅在分隔层的燃烧嘴相对位置设置连通孔,会有热气流通向烟气室阻力较大的问题,气流的流量会变小,换热量也会变小。为平衡这一矛盾,将连通口设置为多个,远离燃烧嘴位置的连通口比靠近燃烧嘴位置的连通口更大。

9.具体方案如下。

10.一种硫酸钾生产用曼海姆反应炉,包括反应室,所述反应室上方设置燃烧室,所述燃烧室一侧设置燃烧嘴,所述反应室下方设置烟气室,所述反应室与所述烟气室之间设置分隔层,所述分隔层设置连通口。

11.进一步的改进,所述连通口设在分隔层的燃烧嘴的相对位置。

12.进一步的改进,所述连通口有多个,多个连通口使分隔层在远离燃烧嘴位置的通气面积大于靠近燃烧嘴位置的面积。

13.进一步的改进,所述反应室在水平面的投影为圆形,在竖直面的投影为椭圆。水平面的投影圆形是为了便于搅拌装置的设置,竖直面的投影为椭圆是为了增加燃烧室和烟气

室的长度,从而增加换热时间。

14.进一步的改进,所述反应室的上部设置下料口,所述下料口连接下料管,所述下料管向上穿过燃烧室从炉体外壳露出。用于接收投料。下料管22采用耐火材料制成。

15.进一步的改进,所述反应室的上部还设置出气口,所述出气口连接出气管,所述出气管向斜上方穿过燃烧室1从炉体外壳4露出,用于排出hcl气进一步的改进,所述反应室的室壁在侧部中线附近与炉体外壳相接,即在该位置的反应室的室壁为炉体外壳的内壁。所述反应室的一侧设置出料口,出料口穿过反应室的室壁,该室壁为炉体外壳的内壁。

16.进一步的改进,所述反应室下方设置支撑结构,所述支撑结构采用支撑柱,所述支撑柱截面为圆形或椭圆。

17.与现有技术相比,本实用新型的有益效果在于:

18.(1)本实用新型提供的硫酸钾生产用曼海姆反应炉,由于燃烧后的热气流先从反应室的顶壁上面通过,再使气流从反应室的底壁下面通过,一方面在对反应室上下同时加热,对烟气进行了利用,提高了热量的利用率,另外相对于从底部向上加热,热气流均匀程度提高,有利于反应充分进行。

19.(2)本实用新型提供的硫酸钾生产用曼海姆反应炉,反应室在水平面的投影为圆形,在竖直面的投影为椭圆。水平面的投影圆形是为了便于搅拌装置的设置,竖直面的投影为椭圆是为了增加燃烧室和烟气室的长度,从而增加换热时间进一步提高了换热效果。

附图说明

20.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定,在附图中:

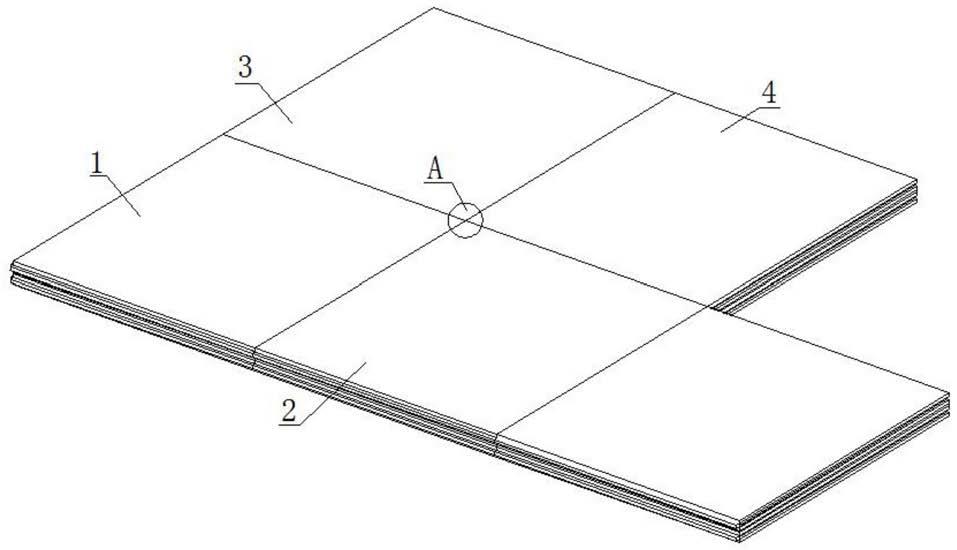

21.图1为硫酸钾生产用曼海姆反应炉显示分隔层的结构示意图;

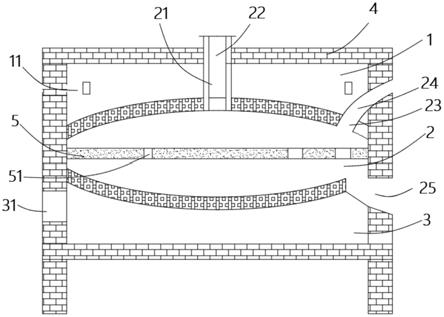

22.图2为硫酸钾生产用曼海姆反应炉显示搅拌装置和支撑装置的结构示意图;

23.图3为硫酸钾生产用曼海姆反应炉分隔板所在截面示意图;

24.图4为硫酸钾生产用曼海姆反应炉另一种结构的分隔板所在截面示意图。

25.图中:

26.1 燃烧室

27.11 一侧设置燃烧嘴

28.2 反应室

29.21 下料口

30.22 下料管

31.23 出气口

32.24 出气管

33.25 出料口

34.3 烟气室

35.31 排气口

36.4 炉体外壳

37.5 分隔层

38.51 连通口

39.6 搅拌装置

40.7 支撑结构

具体实施方式

41.以下将配合附图及实施例来详细说明本技术的实施方式,借此对本技术如何应用技术手段来解决技术问题并达成技术功效的实现过程能充分理解并据以实施。

42.如背景技术指出的,现有的曼海姆炉有的从反应室上部加热,烟气从上部排出,或者从反应室下部加热,热气流从反应室底壁下方通过,烟气从上部排出,这两种方式都面临换热效率需要进一步的提高的问题。本实施例提供一种硫酸钾生产用曼海姆反应炉,受热更加均匀,并且提高热能的利用率。

43.如图1-3所示,一种硫酸钾生产用曼海姆反应炉(以下简称反应炉),包括三个腔室,分别为燃烧室1、反应室2、烟气室3,燃料在燃烧室燃烧为反应室从上方提供热量,燃烧后的烟气进入烟气室,从反应室的下方继续提供热量,然后从排气口进入排气系统。

44.反应炉的整体为方形,反应炉的炉体外壳4的内层可以采用耐火砖砌筑或耐火材料浇筑,外层采用保温砖。反应室2位于炉体外壳4内部,为一个椭球腔体,反应室2的室壁水平中线位置的外壁设置分隔层5延伸到炉体壳体的内壁,反应室2的室壁与燃烧室1共同将反应炉壳体的内部分隔为三个腔体。分隔层5设有连通口51,允许热气流从燃烧室进入烟气室。

45.燃烧室1的一侧设置燃烧嘴11,提供燃料及燃烧所需空气,在燃烧室内燃烧提供热量,燃烧室1的内壁在上部和侧部为反应炉的壳体内壁,在下部为反应室的外壁和分隔层5的上表面。燃烧室1燃烧后的气体对反应室2加热后通过连通口51进入烟气室3。

46.反应室2在水平面的投影为圆形,在竖直面的投影为椭圆。水平面的投影圆形是为了便于搅拌装置的设置,竖直面的投影为椭圆是为了增加燃烧室和烟气室的长度,从而增加换热时间。

47.反应室2的外层为高铝耐火砖,反应室的内层为合金材料。上部设置下料口21,下料口21连接下料管22,下料管22向上穿过燃烧室1从炉体外壳4露出,用于接收投料。下料管22采用耐火材料制成。反应室2的上部还设置出气口23,出气口23连接出气管24,出气管24向斜上方穿过燃烧室1从炉体外壳4露出,用于排出hcl气体。

48.反应室2的室壁在侧部中线附近与炉体外壳相接,即在该位置的反应室的室壁为炉体外壳的内壁。反应室2的下壁一侧设置出料口25,出料口25 穿过反应室的室壁,用于排出硫酸钾颗粒,该使壁与炉体外壳为共用的室壁。该设计的目的是有利于出料口的布置,减少出料口长度,有利于顺利出料。

49.烟气室3的顶部为反应室2的底壁和分隔层5,燃烧后的热空气从设置在分隔层5的连通口51进入烟气室,从底部对反应室加热后从排气口31排出进入排气系统。

50.如图3所示,分隔层5的连通口51设在分隔层的燃烧嘴的相对位置,热气流从反应室上方一端流向另一端,再在下方从一端流向另一端,使热气流更长时间与反应室的外壁接触,提高了换热时间,有利于充分的换热。

51.仅在分隔层的燃烧嘴相对位置设置连通孔,会有热气流通向烟气室阻力较大的问题,气流的流量会变小,换热量也会变小。为平衡这一矛盾,如图 4所示,将连通口设置为多

个,远离燃烧嘴位置的连通口比靠近燃烧嘴位置的连通口总面积更大。

52.本实施例提供的硫酸钾生产用曼海姆反应炉,由于燃烧后的热气流先从反应室的顶壁上面通过,再使气流从反应室的底壁下面通过,一方面在对反应室上下同时加热,对烟气进行了利用,提高了热量的利用率,另外相对于从底部向上加热,热气流均匀程度提高,有利于反应充分进行。

53.需要说明的是,为使主要结构表示清楚,图1中未显示搅拌装置和反应室的支撑结构。搅拌装置6和反应室支撑结构7在图中进行了显示,并隐藏了分隔层的展示。搅拌装置6采用现有装置。支撑结构7采用支撑柱,设置在烟气室,上部支撑反应室,下部与炉体外壳外壁底部连接。炉体外壳的底壁采用建筑结构并在上部采用浇注料浇筑。支撑结构7采用耐火砖砌筑,为了使气流在烟气室流通更顺畅,支撑柱的截面可以为圆形或椭圆形。采用椭圆形的情况下,其长轴与热气流主要流向一致。

54.上述说明示出并描述了本实用新型的若干优选实施例,但如前所述,应当理解本实用新型并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述实用新型构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本实用新型的精神和范围,则都应在本实用新型所附权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。