1.本技术属于辊压研磨技术领域,尤其涉及一种防止压辊两端的物料从端部流失的压辊挡板。

背景技术:

2.油墨、油漆、颜料、塑料等膏状物料的细化过程需要用到研磨设备,例如常见的双棍、三辊研磨设备。研磨设备中相对旋转的压辊通过辊筒表面相互挤压,可以实现对物料的研磨。为了防止物料从压辊的两端流失,现有的解决办法包括在压辊的两端设置压辊挡板,并使压辊挡板与压辊的辊筒表面呈滑动摩擦的状态,以提升压辊端部的密封效果。

3.现有技术中,压辊通常由铁制成,压辊挡板通常由作为铜合金的黄铜或铸铁制成,在压辊的转动过程中,压辊的辊筒表面与压辊挡板的摩擦作用不可避免地会产生磨损形成金属粉末(磨屑),这些金属粉末随着研磨过程被掺入物料中,造成物料的污染。例如,物料为印刷电路板用绝缘材料时,金属粉末混入绝缘材料会影响绝缘性能,进一步影响应用该绝缘材料的印刷电路板的性能。

4.为了减少金属粉末(磨屑)的产生,以往在压辊档板的与压辊接触的部位设置较大的缺口部,以减小铸铁制的压辊挡板与铁制的压棍的接触面积。但是,这会影响压辊档板安装于压辊时的稳定性。

5.另外,受铸铁的磨损增加所限,使用大约6个月左右,就需要更换压辊挡板,更换频率较高。

技术实现要素:

6.本实用新型的目的在于,提供一种改善或解决压辊挡板与压辊滑动摩擦产生金属磨屑,污染被研磨物料的问题的压辊挡板。本实用新型的另一目的在于,提供一种安装于压辊时的稳定性高的压辊挡板。本实用新型的又一目的在于,提供一种减少更换频率的压辊挡板。

7.该压辊挡板用于设置在相邻的压辊之间,以阻挡被研磨的物料流失,

8.所述压辊挡板包括挡板部,挡板部包括主体部和安装于所述主体部的子部,所述子部位于所述挡板部的与相邻的压辊相接触的接触起始部位和/或接触终止部位,所述主体部由聚甲醛构成,所述子部由聚醚醚酮构成。

9.在至少一个实施方式中,所述压辊挡板包括多个所述子部,单个所述子部对应的所述压辊的圆心角α为15

°

至45

°

。

10.在至少一个实施方式中,所述主体部在厚度方向上的同一面侧具有凹陷,所述子部固定于所述主体部的所述凹陷中。

11.在至少一个实施方式中,所述压辊挡板还包括扩展部,所述扩展部能拆卸地连接于所述挡板部,以扩展所述压辊挡板防止压辊两端的物料从端部流失的阻挡高度。

12.在至少一个实施方式中,所述扩展部为金属制。

13.在至少一个实施方式中,所述子部与所述主体部的体积之比的范围为5%:95%至15%:85%。

14.在至少一个实施方式中,所述挡板部具有安装状态下位于所述相邻的压辊之间的中心部和位于所述中心部的两侧且分别与所述相邻的压辊接触的端部,在所述中心部和所述端部之间分别形成有弧形部位,所述子部在所述中心部和/或所述端部的位置处安装于所述主体部。

15.在至少一个实施方式中,所述弧形部位设为与所述压辊的形状匹配。

16.在至少一个实施方式中,所述弧形部位设为在安装状态下与所述压辊之间留有间隙。

17.在至少一个实施方式中,所述子部暴露于所述主体部的一表面侧,所述端部在该一表面侧具有随着朝向端侧去厚度逐渐变小的斜面。

18.本技术提供的压辊挡板的材料为非金属,能够避免产生金属磨屑,防止金属异物污染被研磨物料。而且,能够提高安装于压辊时的稳定性。此外,还能够减少更换频率。

附图说明

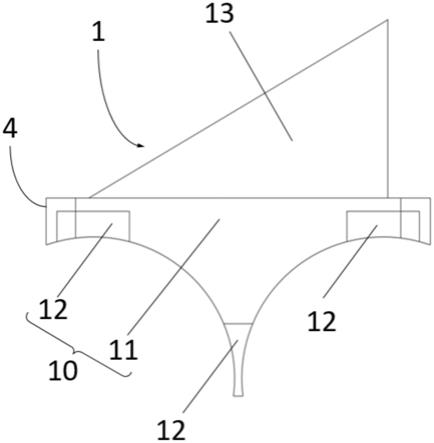

19.图1示出了根据本技术实施方式的压辊挡板的正视图。

20.图2示出了图1的仰视图。

21.图3示出了根据本技术实施方式的压辊挡板与压辊呈装配关系的结构示意图。

22.图4示出了根据本技术实施方式的压辊挡板与压辊呈装配关系的局部剖视图。

23.附图标记说明

24.1压辊挡板;10挡板部;11主体部;12子部;13扩展部;2压辊;31端部;32中心部;4斜面。

具体实施方式

25.下面参照附图描述本技术的示例性实施方式。应当理解,这些具体的说明仅用于示教本领域技术人员如何实施本技术,而不用于穷举本技术的所有可行的方式,也不用于限制本技术的范围。

26.如图1、2、3、4所示,本技术提供的压辊挡板1用于设置在相邻的压辊2之间,且可以成对地设置在压辊2的端部,对被研磨的物料起到阻挡作用。在压辊2转动时,压辊挡板1与压辊2呈滑动摩擦状态。压辊2为铁制。

27.如图1、4所示,压辊挡板1包括挡板部10和扩展部13。

28.挡板部10呈板状,且呈大致t字形,具有安装状态下位于相邻的压辊2之间的中心部32和位于中心部32的两侧且分别与相邻的压辊2接触的端部31,在两个端部31和一个中心部32之间分别形成有弧形部位。弧形部位设为在安装状态下与压辊2的形状匹配。端部31、中心部32对应压辊2与压辊挡板1接触的接触起始部位或接触终止部位。

29.如图1所示,挡板部10包括主体部11和子部12。主体部11由聚甲醛(pom)构成,子部12由聚醚醚酮(peek)构成。

30.子部12在挡板部10的两个端部31和中心部32处固定于主体部11,且暴露于主体部11的一表面侧。即,子部12位于挡板部10的与相邻的压辊相接触的接触起始部位和接触终

止部位。优选地,可以是主体部11在厚度方向上的同一面侧具有凹陷,子部12通过螺栓、胶粘等方式装入主体部11的凹陷中。

31.如图1、2、3所示,单个子部12对应的压辊2的圆心角α可以为15

°

至45

°

,优选为25

°

至35

°

,最优选为30

°

。子部12与主体部11的体积之比的范围为5%:95%至15%:85%,进一步优选为6%:94%至10%:90%。

32.如图4所示,在压辊挡板1的厚度方向上,可以将压辊挡板1与压辊2的接触关系设置成子部12与压辊2接触。在子部12所在位置,主体部11不与压辊2接触。可以通过顶针或其他手段,固定压辊挡板1的位置。

33.此外,参照图1、图2所示,可以在压辊挡板1的端部31处,在子部12所在侧在厚度方向上加工斜面4,以使压辊挡板1在端部31处的厚度随着朝向端侧去逐渐变薄。结合前述压辊挡板1与压辊2的装配关系,该斜面4使得压辊2在端部31处不与挡板部10接触。

34.扩展部13被设置成可拆卸地连接于挡板部10,用于提升压辊挡板1的阻挡高度,增加压辊挡板1的安装稳定性。如图3所示,在本技术的一个实施方式中,相邻的压辊2倾斜设置。呈三角形的扩展部13安装于挡板部10后,形成了水平的阻挡面,起到了提升阻挡高度的作用。挡板部10可由金属例如作为铜合金的黄铜或铸铁构成,以确保挡板部10的强度以及安装时的稳定性。可以理解,扩展部13不是必须存在的,扩展部13的尺寸及材料本技术不限制。扩展部13不参与摩擦,故可以长期使用,需要更换主体部11和子部12时,可以将扩展部13从旧的主体部11拆下来,连接到新的主体部11,节省材料。

35.以下说明本实用新型的效果。

36.在本技术的一技术方案中,压辊挡板1包括挡板部10,挡板部10包括主体部11和安装于主体部11的子部12,子部12位于挡板部10的与相邻的压辊2相接触的接触起始部位和/或接触终止部位,主体部11由聚甲醛构成,子部12由聚醚醚酮构成。

37.申请人发现,压辊挡板1不同位置的接触载荷不同。例如,压辊挡板1的端部31和中心部32离压辊挡板1的重心点较远,所以振幅更大,使得端部31和中心部32的接触载荷要高于其他位置的接触载荷,使用时更易磨损。为此,将在压辊挡板1的端部31和中心部32处设置由聚醚醚酮构成的子部12,在其他部位设置由聚甲醛构成的主体部11。

38.如表1所示,相比于传统压辊挡板的铸铁材料,聚甲醛和聚醚醚酮具有密度低,耐磨性好、耐腐蚀性好的特点。相比于聚甲醛材料,聚醚醚酮的硬度更高、耐磨性更强,但价格相对昂贵。接触面为陶瓷材料的压辊挡板会因为陶瓷材料硬度过高造成压辊的损坏,相比于陶瓷材料,聚甲醛和聚醚醚酮的硬度适宜。

39.表1

[0040][0041]

通过使主体部11的材料为聚甲醛,使子部12的材料为聚醚醚酮,使得本技术提供的压辊挡板1的磨屑体现为非金属磨屑。在被研磨物料为印刷电路板pcb用绝缘材料,例如溶剂化油墨、标记油墨时,传统压辊挡板使用的铸铁材料与压辊2滑动摩擦产生的金属磨

屑,会影响被研磨物料的绝缘性能,对印刷电路板产生影响。而本技术提供的压辊挡板1的材料为聚甲醛和聚醚醚酮,产生非金属磨屑,对被研磨物料的绝缘性能影响较小。

[0042]

本技术将价格更高、耐磨性更好的聚醚醚酮用于体积占比小的但负担载荷大的子部12,价格便宜的聚甲醛用于体积占比大但负担载荷小的主体部11,使压辊挡板1的接触面载荷与使用的材料有更好的对应关系。既避免了因为聚甲醛耐磨强度不足导致压辊挡板1需要频繁更换,又避免了过多使用聚醚醚酮材料,导致成本增加。由于上述材料的使用,本技术提供的压辊挡板1的更换周期变长,实验证明,使用周期从6个月延长至30个月,经济效益更好。

[0043]

在本技术的另一技术方案中,压辊挡板1包括多个子部12,单个子部12对应的压辊2的圆心角α为15

°

至45

°

。而且,子部12与主体部11的体积之比的范围为5%:95%至15%:85%。

[0044]

当子部12对应的压辊2的圆心角α小于15

°

或占比小于5%时,将不能确保聚醚醚酮材质充分位于接触负载较高的位置,此外,由于聚醚醚酮材质成本较高,因此当子部12对应的压辊2的圆心角α大于45

°

或占比大于15%时,将会提高成本。由此,进一步既避免了因为聚甲醛耐磨强度不足导致压辊挡板1需要频繁更换,又避免了过多使用聚醚醚酮材料,导致成本增加。

[0045]

在本技术的另一技术方案中,主体部11在厚度方向上的同一面侧具有凹陷,子部12固定于主体部11的凹陷中。

[0046]

由此,能够容易地将子部12固定于主体部11,且能够进一步减少聚醚醚酮的使用量,控制成本。

[0047]

在本技术的另一技术方案中,压辊挡板1还包括扩展部13,扩展部13能拆卸地连接于挡板部10,以扩展压辊挡板1防止压辊2两端的物料从端部流失的阻挡高度。且扩展部13为金属制。

[0048]

由此,能够进一步有效地防止压辊两端的物料从端部流失,且能够利用扩展部13提高压辊挡板的强度和安装稳定性。另外,由于扩展部13能够反复使用,因此,能够提高使用寿命,降低成本。

[0049]

在本技术的另一技术方案中,挡板部10具有安装状态下位于相邻的压辊2之间的中心部32和位于中心部32的两侧且分别与相邻的压辊2接触的端部31,子部12在中心部32和/或端部31的位置处安装于主体部11。在中心部32和端部31之间分别形成有弧形部位,弧形部位设为与压辊2的形状匹配。也可以是,弧形部位设为在安装状态下与压辊2之间留有间隙。

[0050]

通过将弧形部位设为与压辊2的形状匹配,能够提高安装稳定性,通过将弧形部位设为在安装状态下与压辊2之间留有间隙,能够减少磨损。

[0051]

在本技术的另一技术方案中,子部12暴露于主体部11的一表面侧,端部31在该一表面侧具有随着朝向端侧去厚度逐渐变小的斜面4。

[0052]

由此,能够使得压辊2在端部31处不与主体部11接触。

[0053]

以上是本技术的优选实施方式,应当指出,对于本领域技术人员来说,在不脱离本技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本技术的保护范围。

[0054]

例如,子部12也可以仅设于中心部32或端部31,而不必设置在两者上。也可以是,主体部11在两个端部31的位置处具有朝向下方的凹陷,子部12通过螺栓、胶粘等方式装入主体部11的凹陷中。也可以是,主体部11在两个端部31以及中心部32的位置处空缺,子部12在该空缺位置处通过螺栓、胶粘等方式固定于主体部11等。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。