1.本实用新型涉及管材切割技术领域,具体为一种聚乙烯管材切割工装。

背景技术:

2.在聚乙烯管材成型后,为了使管材具有特定的长度,需要对其进行切割。切割的方式主要有使用裁切刀片进行垂直切割、使用锯片环绕切割或垂直切割。为了配合刀具的切割,需要切割工装的配合,起到管材送料和管材固定的作用。

3.对于裁切刀片的切割方式适用于管径较小的管材,对于管径较大或材质较脆管材的一般采用锯片切割的方式,但是锯片切割的方式会产生大量碎屑,多数碎屑会从切割工装的下部排出并收集,部分的碎屑被锯片带出溅洒到切割工装的外部,需要后期清理,并且在这种开放式的切割工装平台作业,细微的颗粒碎末会分散到空气中,对人体健康有不良影响。

技术实现要素:

4.为解决背景技术中的问题,本实用新型的目的在于提供一种聚乙烯管材切割工装,通过对切割工装进行改进,加强对切割碎屑的收集能力,避免碎屑的外逸,减少工作量,减少对工作环境的危害,具体方案如下。

5.一种聚乙烯管材切割工装,包括支撑滑轨,支撑滑轨一端固定安装切割平台,所述切割平台设有切割位夹持部,支撑滑轨还可移动的设置送料加持部,所述切割平台下方设置有碎屑收集箱,在所述切割平台上方设置挡料罩,所述挡料罩的两侧设有管材通过孔,所述管材通过孔在水平方向可调大小;

6.在所述切割平台设有锥形孔,所述锥形孔的下端朝向碎屑收集箱。

7.进一步的改进,所述管材通过孔为方形,与所述管材通过孔相配合,设置有推拉板,所述推拉板能够沿所述管材通过孔的长度方向进行滑动。

8.通过在切割平台位置增加挡料罩、碎屑收集箱,将开放式空间改为相对密闭的空间,同时设置可调大小管材通过孔,在适应多根管材夹持的同时提高了阻挡碎屑逸出的效果。

9.进一步的改进,所述推拉板与驱动件连接。

10.进一步的改进,所述驱动件采用独立汽缸。

11.进一步的改进,所述驱动件采用切割位夹持部的夹持件气缸。

12.进一步的改进,所述锥形孔的具有多个,对称设置在锯片缝的两侧。

13.进一步的改进,与所述推拉板向配合,在所述挡料罩的罩壁开设滑槽和滑行孔,所述滑槽位于所述推拉板上方,所述滑行孔开设在推拉板滑动方向。

14.进一步的改进,所述收集箱设有出料门。

15.与现有技术相比,本实用新型的有益效果在于:

16.(1)本实用新型提供的聚乙烯管材切割工装,通过在切割平台位置增加挡料罩、碎

屑收集箱,将开放式空间改为相对密闭的空间,同时设置可调大小管材通过孔,在适应多根管材夹持的同时提高了阻挡碎屑逸出的效果。

17.(2)本实用新型提供的聚乙烯管材切割工装,推拉板的动力直接由第四气缸组中的一个气缸提供,简化了结构。

18.(3)本实用新型提供的聚乙烯管材切割工装,推拉板与聚乙烯管材的接触端设置为与管材适应的弧形,以减小碎屑能够外逸的空间,进一步提高了阻挡碎屑逸出的效果。

附图说明

19.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定,在附图中:

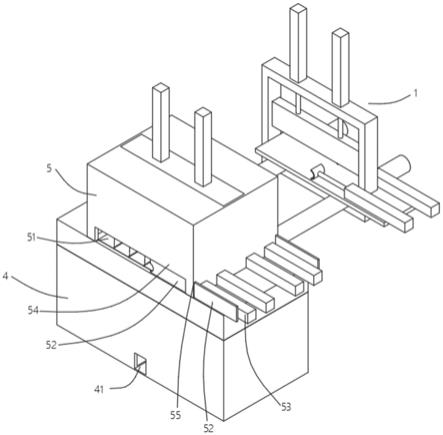

20.图1为聚乙烯管材切割工装的结构示意图;

21.图2为本实用新型实施例1提供的聚乙烯管材切割工装立体示意图;

22.图3为本实用新型图2去掉挡料罩和碎屑收集箱后的示意图;

23.图4为本实用新型实施例2提供的聚乙烯管材切割工装去掉挡料罩和碎屑收集箱后的结构示意图;

24.图5为本实用新型实施例2提供的聚乙烯管材切割工装去掉挡料罩和碎屑收集箱后的结构侧视图;

25.图6为本实用新型实施例2提供的聚乙烯管材切割工装去掉挡料罩和碎屑收集箱后的结构府视图;

26.图7为本实用新型图6中a-a截面图。

27.图中:

28.1.送料夹持机构;

29.11.第一气缸组;

30.12.第二气缸组;

31.13.第一送料夹持部;

32.14.第二送料夹持部;

33.2.切割位夹持机构;

34.21.竖向的第三气缸组;

35.22.第四气缸组;

36.23.第一切割位夹持部;

37.24.第二切割位夹持部;

38.3.切割平台3;

39.31.锥形孔;

40.4.碎屑收集箱;

41.41.出料门;

42.5.挡料罩;

43.51.管材通过孔;

44.52.推拉板;

45.53.推拉板气缸;

46.54.滑槽;

47.55.滑行孔;

48.56.连接件。

具体实施方式

49.以下将配合附图及实施例来详细说明本技术的实施方式,借此对本技术如何应用技术手段来解决技术问题并达成技术功效的实现过程能充分理解并据以实施。

50.实施例1

51.为解决现有开放式的聚乙烯管材切割工装作业,细微的颗粒碎末会分散到空气中的问题,本实用新型的第一个实施例提供一种聚乙烯管材切割工装。

52.图1展示了现有聚乙烯管材切割工装的基本机构,包括送料夹持机构1,切割位夹持机构2。送料夹持机构1由磁偶式无杆气缸驱动在支撑滑轨移动,竖向的第一气缸组11、水平方向的第二气缸组12分别驱动第一送料夹持部13、第二送料夹持部14。切割位夹持机构2固定在切割平台3,竖向的第三气缸组21、水平方向的第四气缸组22分别驱动第一切割位夹持部23、第二切割位夹持部24。切割平台3具有锯片缝供锯片通过进行切割操作,一些情况下锯片缝可以拓展延伸到支撑部件,图中省略了与本实施例的改进不相关的支撑部件。切割时,可以同时平铺夹持一根或几根聚乙烯管材(高度为一个管材直径高度),进行送料和切割时的夹持。

53.采用这种工装,锯片切割产生的碎屑多数会从切割工装的下部排出并收集,部分的碎屑被锯片带出溅洒到切割工装的外部,需要后期清理,并且在这种开放式的切割工装平台作业,细微的颗粒碎末会分散到空气中,对人体健康有不良影响。

54.作为改进,本实施例提供的聚乙烯管材切割工装整体结构如图2-3所示,切割平台3下方设置碎屑收集箱4,切割平台3上方设置挡料罩5,挡料罩5的两侧设有管材通过孔51。在切割平台3设有锥形孔31,锥形孔的下端朝向碎屑收集箱4。管材通过孔51为方形,与管材通过孔相配合,设置有推拉板52,推拉板52能够沿管材通过孔的长度方向进行滑动。

55.切割平台3具有锯片缝32,用于锯片伸进来对管材进行切割。锯片缝32两侧对称开设多个锥形孔31,锥形孔31为竖直方向,小口朝下朝向碎屑收集箱4。

56.收集箱4为方形壳体结构,顶壁为切割平台3的下表面,壳体两侧开设出料门41,便于碎屑的集中收集清理。

57.挡料罩5设在切割平台的上防,具有周围四壁和顶壁,周围四壁与切割平台3相接,顶壁内壁的高度与第三气缸组21的支撑架平齐。挡料罩5的罩体沿来料方向设置管材通过孔51,管材通过孔51为长条方形,可以允许多根聚乙烯管材平铺纵向通过。

58.推拉板52的侧面与推拉板气缸53的输出端通过连杆连接,推拉板气缸53与其他气缸采用同样的方式连接控制系统,与第四气缸组22保持动作同步。

59.挡料罩5开设滑槽54和滑行孔55,滑槽54位于推拉板52上方,滑行孔55开设在推拉板滑动方向,为推拉板的滑动起到导向作用。

60.推拉板52与聚乙烯管材的接触端设置为与管材适应的弧形,以减小碎屑能够外逸的空间。

61.本实施例提供的聚乙烯管材切割工装在工作时,第四气缸组22夹持住无论,同时

推拉板气缸53驱动推拉板52与第二切割位夹持部24同步前进,驱动推拉板52挡住管材通过孔51未放料的空出空间。

62.由于切割平台上方设置挡料罩5,下方设置碎屑收集箱4,将工装的切割平台由开放式改为了密闭式,锯片切割聚乙烯管材时,碰撞溅出的碎屑会挡料罩5拦截,不再进一步的外逸到工作环境。碎屑掉落到锥形孔31再汇集在碎屑收集箱4集中处理。

63.由于切割时每次夹持聚乙烯管材的数量不一致,会使管材通过孔51部分未被管材占据,出现可供碎屑外逸的空间,会导致少量的碎屑外逸。推拉板52的设置,封堵住了可供碎屑外逸的空间,进一步减小了碎屑外逸的可能性。

64.实施例2

65.本实用新型的第二个实施例提供一种聚乙烯管材切割工装是在实施例1技术方案基础上进行的优化。

66.由于推拉板52不提供夹持力,动力能够满足沿滑槽滑动即可,不需要较大的动力,因此,可以将推拉板52的动力直接由第四气缸组22中的一个气缸提供,简化了结构,并可以避免对控制系统的改造。

67.具体方案参考图4-7,推拉板52的动力直接由第四气缸组22中的一个气缸提供,第二切割位夹持部24与推拉板52通过连接件56连接,推拉板52与第二切割位夹持部24同步运动,在能够允许管材通过的同时阻挡碎屑逸出。推拉板52的截面形状可以与第二切割位夹持部24的形状相同。

68.其中,图5展示了推拉板52的形状,具有与管材适应的弧形,以减小碎屑能够外逸的空间。图6具体展示了推拉板52由第四气缸组22中一个气缸的驱动关系,图7展示了锥形孔31的截面形状。

69.上述说明示出并描述了本实用新型的若干优选实施例,但如前所述,应当理解本实用新型并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述实用新型构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本实用新型的精神和范围,则都应在本实用新型所附权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。