1.本实用新型涉及隧道掘进设备技术领域,尤其是一种内外筒体双螺旋式螺旋输送机。

背景技术:

2.盾构掘进机是城市地铁及地下隧道建设的重要设备,而螺旋输送机则是盾构掘进机渣土输送系统中的常用设备,螺旋输送机的工作原理是旋转的螺旋叶片将物料推移而进行物料输送,由于其具有高效、安全、环保等多种优势,目前已经被广泛应用于盾构施工中。

3.现有的螺旋输送机多应用于土压平衡盾构,由于地下地质水文条件千变万化,螺旋输送机在盾构施工过程中易出现卡轴、断轴、结泥饼、喷涌等各类问题,严重影响施工安全及施工效率。

技术实现要素:

4.本技术人针对上述现有生产技术中的缺点,提供一种结构合理的内外筒体双螺旋式螺旋输送机,通过内筒体上的筛分孔对盾构机刀盘开挖下来的渣土进行分类,再由内外螺旋叶片旋转运输至螺旋输送机的尾部,再分别由出渣门一、二输送其它至渣土转运设备,从而提高施工效率。

5.本实用新型所采用的技术方案如下:

6.一种内外筒体双螺旋式螺旋输送机,包括同轴设置的内筒体和外筒体,

7.所述内筒体轴线处安装有螺旋轴,螺旋轴上设有内侧螺旋叶片,所述螺旋轴的尾部固定有连接法兰,

8.所述内筒体的圆周面上连接有外侧螺旋叶片;所述内筒体的圆周面上还设有若干渣土过滤孔、出渣门一,

9.所述外筒体包括相互套接的伸缩内筒、伸缩外筒,所述伸缩内筒和伸缩外筒之间连接有伸缩油缸;所述伸缩内筒上设有改良剂注入口,伸缩外筒尾部设有出渣门二,

10.所述外筒体的内径大于外侧螺旋叶片的外径。

11.所述内侧螺旋叶片与内筒体的内壁相接。

12.所述渣土过滤孔在内筒体的外圆表面上线性阵列。

13.所述渣土过滤孔位于外侧螺旋叶片将内筒体的外圆表面分隔形成的区域中。

14.所述出渣门一位于内筒体尾部,所述出渣门一、出渣门二交错设置。

15.出渣门二与出渣门一之间相互独立排渣。

16.所述伸缩内筒、伸缩外筒之间设有滑动套,所述滑动套嵌设在伸缩外筒内壁。

17.所述滑动套位于伸缩外筒靠近伸缩内筒一端,且滑动套与伸缩外筒口部之间预留装配厚度。

18.所述伸缩油缸的两端分别铰接于伸缩内筒、伸缩外筒的外壁上。

19.所述外筒体上还设有观察窗。

20.本实用新型的有益效果如下:

21.1、通过内筒体上的筛分孔对渣土进行筛分,再通过内筒体内外部的双层螺旋叶片分别进行输送,然后可以对渣土分别进行转渣及其它处理,使得渣土输送更高效更安全。

22.2、筛分下来的大粒径渣土由内侧叶片输送,到达出渣口后可转运至碎石机进行碎石处理或运至集石箱统一运送至洞外。此种方式可避免大直径卵石等直接输送至皮带机上威胁施工人员人身安全,或皮带机输送力不足而出现停转、打滑等多种问题。

23.3、筛分下来的细小粒径渣土由外侧叶片输送,经筒体内部改良到达出渣口后可转运至出浆管路(泥水平衡模式)直接输送,或皮带机(土压平衡模式)直接输送至洞外。适用于土压泥水两种模式下掘进出渣,渣土输送快速高效、安全环保且不需要进行复杂的模式切换工作。

24.4、本实用新型采用内外侧双层叶片设计,且内外筒体出渣口单独控制,可有效避免富水地层中螺旋机的喷涌问题,当地下水压力较高而出现喷涌时,可交替控制内筒体或外筒体出渣口的开闭情况,使得高压渣土在筒体内外叶片及内外筒体间进行缓冲,压力得到释放而下降,减小喷涌的风险。

25.5、内筒体筛分孔可根据地质情况设计其大小及数量,不限于本方案中的设计;内筒体螺旋轴可根据地质情况考虑采用无轴式或有轴式;内外侧叶片节距、旋向及螺旋数量情况可根据地质情况进行针对设计;如砂卵石地层,可采用中心无轴式螺旋叶片的内筒体,出渣粒径大,便于输送;如长距离大直径盾构掘进中,可采用小节距外侧螺旋叶片,提高输送效率且降低叶片的磨损。因而,本实用新型可根据实际地层进行较小的调整就可以优选地满足使用,适用范围非常广泛且操作简单,安全可靠。

附图说明

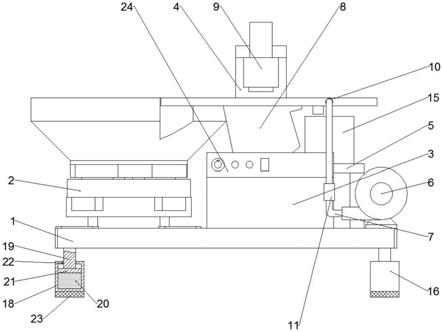

26.图1为本实用新型的整体结构示意图。

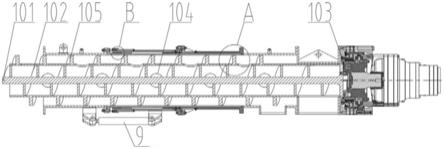

27.图2为本实用新型隐藏掉外筒体的结构示意图。

28.图3为本实用新型的剖视图。

29.图4为图3的a部放大图用于体现外侧螺旋叶片与外筒体之间有间隙的结构。

30.图5为图3的b部放大图用于体现滑动块的安装位置。

31.其中:1、内筒体;2、外筒体;3、改良剂注入口;4、伸缩内筒;5、伸缩外筒;6、驱动装置;

32.7、出渣门一;8、出渣门二;9、伸缩油缸;10、观察窗;11、滑动套;101、螺旋轴;102、内侧螺旋叶片;103、连接法兰;104、渣土过滤孔;105、外侧螺旋叶片。

具体实施方式

33.下面结合附图,说明本实用新型的具体实施方式。

34.如图1-图5所示,本实施例的内外筒体2双螺旋式螺旋输送机,包括同轴设置的内筒体1和外筒体2,

35.内筒体1轴线处安装有螺旋轴101,螺旋轴101上设有内侧螺旋叶片102,螺旋轴101的尾部固定有连接法兰103,

36.内筒体1的圆周面上连接有外侧螺旋叶片105;内筒体1的圆周面上还设有若干渣

土过滤孔104、出渣门一7,

37.外筒体2包括相互套接的伸缩内筒4、伸缩外筒5,伸缩内筒4和伸缩外筒5之间连接有伸缩油缸9;伸缩内筒4上设有改良剂注入口3,伸缩外筒5尾部设有出渣门二8,

38.外筒体2的内径大于外侧螺旋叶片105的外径。

39.内侧螺旋叶片102与内筒体1的内壁相接。

40.渣土过滤孔104在内筒体1的外圆表面上线性阵列。

41.渣土过滤孔104位于外侧螺旋叶片105将内筒体1的外圆表面分隔形成的区域中。

42.出渣门一7位于内筒体1尾部,出渣门一7、出渣门二8交错设置。

43.出渣门二8与出渣门一7之间相互独立排渣。

44.伸缩内筒4、伸缩外筒5之间设有滑动套11,滑动套11嵌设在伸缩外筒5内壁。

45.滑动套11位于伸缩外筒5靠近伸缩内筒4一端,且滑动套11与伸缩外筒5口部之间预留装配厚度。

46.伸缩油缸9的两端分别铰接于伸缩内筒4、伸缩外筒5的外壁上。

47.外筒体2上还设有观察窗10。

48.本实施例的具体结构及工作过程如下:

49.双螺旋式螺旋输送机包括内筒体1和外筒体2,内筒体1内外均有螺旋叶片,内筒体1内的螺旋叶片焊接在螺旋轴101上,螺旋轴101尾部焊接有连接法兰103,连接法兰103与外界驱动装置6固定相连。在螺旋轴101上的是内侧螺旋叶片102,内侧叶片102内环与螺旋轴101焊接,外环与内筒体1内表面焊接,内筒体1外表面焊接有外侧叶片105;内筒体1、螺旋轴101、内侧叶片102、外侧叶片105以及尾部法兰103是一个焊接整体,这个整体由驱动装置驱动尾部法兰103并带动一起旋转;外侧叶片105与外筒体2内壁之间预留有间隙,以便内筒体1相对外筒体2的相对旋转运动。

50.在内筒体1外圆表面上焊接外螺旋叶片,外螺旋叶片将内筒体1的外圆表面分隔成若干区域,在这些区域中线性阵列渣土过滤孔104,渣土过滤孔104不能与外螺旋叶片重叠设置。

51.在内筒体1的尾部设有出渣门一7,在外筒体2的尾部设有出渣门二8,出渣门一7用于输出内筒体1的渣土,出渣门二8与出渣门一7之间不连通,仅输出外筒体2和内筒体1之间的渣土。

52.外筒体2由伸缩内筒4和伸缩外筒5套设形成,在伸缩外筒5内壁嵌设滑动套11,本实施例中采用铜套,用于支撑伸缩内筒4和伸缩外筒5之间的相对滑动。

53.本实用新型的工作原理是:

54.外筒体2通过连接法兰103与前盾隔板连接,内筒体1前端深入盾构机土仓底部,尾部驱动装置6则驱动内筒体1及内筒体1中的中心螺旋轴101、内侧螺旋叶片102和外侧螺旋叶片105转动,这些部件转动时,相对于外筒体2作同步转动,对土仓切削下来的渣土进行输送。

55.运转过程中,内筒体1上的渣土过滤孔104对渣土进行筛分过滤,颗粒较大的渣土由内侧螺旋叶片102输送,到达出渣口一后,转运至碎石机进行碎石处理或运至集石箱统一运送至洞外。从渣土过滤孔104筛到外筒体2中、由外侧螺旋叶片105输送的渣土颗粒较小,到达出渣口后可转运至出浆管路(泥水平衡模式)直接输送,或皮带机(土压平衡模式)直接

输送至洞外。从而降低了出现大直径砂卵石等直接输送至皮带机上威胁施工人员人身安全,或皮带机输送力不足而出现停转、打滑等多种问题的风险。

56.当开挖下来的渣土性质较差,不便于输送及维持压力稳定时,可通过外筒体2上的改良剂注入口3对渣土进行改良处理。当停机或需要对螺旋机进行检修维护时,可通过驱动伸缩油缸9使得伸缩内筒4、伸缩外筒5相对运动,实现内筒体1回缩的目的。当需要观察螺旋输送机筒体内部情况时,可通过打开观察窗10对筒体内部情况进行观察、检测和维修。

57.本实用新型应用于土压泥水双模式盾构中,采用泥水模式时,可关闭出渣门一7,将出渣门二8连接至出浆管路,泵送至洞外。采用土压模式时,可两道出渣门一7一起开启使用。两种模式掘进中不需要复杂的切换模式,只需要关闭和开启出渣门便可完成模式转换。同样,在富水地层中掘进时也可通过交替控制两道出渣门的关闭和开启,使高压渣土在筒体内外叶片及内外筒体间进行缓冲,减小喷涌的风险。

58.以上描述是对本实用新型的解释,不是对实用新型的限定,本实用新型所限定的范围参见权利要求,在本实用新型的保护范围之内,可以作任何形式的修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。