1.本实用新型涉及吊放回收设备技术领域,特别涉及一种吊放设备用主被动升沉补偿系统。

背景技术:

2.吊放回收设备一般用于水下负载的吊放与回收作业,先将负载下放到指定位置,待负载作业完毕后再回收至母船或吊放平台。而无论是负载还是母船或平台,在水面波浪的作用下会随波发生升沉起伏运动,这会导致负载产生升沉加速度,缆绳张力不断变化导致负载运行的平稳性和吊放设备的结构强度等受到挑战,甚至发生极端危险情况。

3.因此,为了提高负载吊放过程中的运行平稳性,通过有效机制削弱或消除这种升沉起伏作用的方法称为升沉补偿。传统的升沉补偿系统无论是通过增加蓄能器进行减震缓冲的被动系统,还是通过外接液压系统的强制调控的主动系统,均存在固有不足,被动系统做不到将升沉运动完全补偿吸收掉,而主动系统做不到灵敏平稳的补偿效果,因此,本实用新型将主动和被动系统的各自优点进行有效融合,并且还开发新技术用于精准补偿。

技术实现要素:

4.本实用新型的目的在于克服现有技术中存在的缺陷与不足,为此本实用新型提供了一种吊放设备用主被动升沉补偿系统,通过恒温补偿罐保证变负载工况下的精确补偿,大大提高了适用范围和工作柔性,有效解决了目前升沉补偿技术领域的灵敏平稳性差的问题。

5.为了实现上述目的,本实用新型提供了一种吊放设备用主被动升沉补偿系统,其包括:支撑框架,所述支撑框架上分别安装有补偿滑轮组件、液压泵站、控制台和恒温蓄能罐组件;所述补偿滑轮组件用于对不同升沉位移进行准确的位移补偿;所述液压泵站通过所述控制台向所述补偿滑轮组件提供液压油;

6.所述恒温蓄能罐组件用于向所述补偿滑轮组件提供辅助液压油,并对所述补偿滑轮组件进行蓄能吸振。

7.进一步地,所述补偿滑轮组件包括底座和钢丝绳,所述底座上设置有补偿液压缸,所述补偿液压缸的两端分别设置有竖向的动滑轮和定滑轮b,所述动滑轮的上方设置有定滑轮a,所述定滑轮b的上方设置有摇摆滑轮,所述钢丝绳依次绕过所述摇摆滑轮、定滑轮b、动滑轮和定滑轮a;所述补偿液压缸驱动所述动滑轮相对于所述底座进行直线运动;所述补偿滑轮组件还包括拉线位移传感器,所述拉线位移传感器安装在所述底座上,所述拉线位移传感器上的拉线探头与所述动滑轮相连;所述动滑轮上安装有销轴传感器,所述销轴传感器用于测量所述动滑轮受到的弯矩和剪力。

8.进一步地,所述摇摆滑轮包括定滑轮c,所述定滑轮c转动地安装在固定座上,所述固定座竖直固定在所述底座上。

9.进一步地,所述动滑轮的底部设置有滑动机构,所述滑动机构用于保证所述动滑

轮的直线运动。

10.进一步地,所述滑动机构包括相匹配的导轨和滑块,所述滑块设置在所述动滑轮上,所述导轨设置在所述底座上。

11.进一步地,所述控制台包括二位三通手动换向阀、三位四通电磁比例阀、三位四通手动换向阀、油压表;所述二位三通手动换向阀进油口p与所述液压泵站的出油管路相连;所述二位三通手动换向阀的出油口a与所述三位四通电磁比例阀的进油口p相连,所述二位三通手动换向阀的出油口b与所述三位四通手动换向阀的进油口p相连;所述三位四通电磁比例阀的回油口t和所述三位四通手动换向阀的回油口t均与所述液压泵站的油箱相连,所述三位四通电磁比例阀的出油口a和所述三位四通手动换向阀的出油口a均与所述补偿液压缸的无杆腔相连;所述恒温蓄能罐组件的出油口与所述补偿液压缸的无杆腔相连;所述三位四通电磁比例阀的出油口b和所述三位四通手动换向阀的出油口b均与所述补偿液压缸的有杆腔相连;所述油压表与所述二位三通换向阀的进油口p相连,所述油压表用于测量进口油压。

12.进一步地,所述恒温蓄能罐组件包括竖直固定在安装架上的恒温蓄能罐,所述恒温蓄能罐的顶部设置有恒压单元,所述恒温蓄能罐的底部设置有控温单元,所述恒温蓄能罐的底端设置有泄油阀、手动液压球阀和电动液压球阀;

13.所述恒压单元被配置成能够根据不同的负载大小改变所述恒温蓄能罐内部压缩空气的工作压力,保证所述工作压力能够根据负载的变化规律进行实时的变化响应,保证所述恒温蓄能罐处于额定工作状态;

14.所述控温单元被配置成能够对所述恒温蓄能罐的液压油和压缩空气进行换热调温,保证所述恒温蓄能罐内部处于恒温状态。

15.进一步地,所述恒温蓄能罐从上到下依次包括相互密封连接的上封头、罐体和下封头;所述上封头的顶部密封安装有压力传感器、液位传感器、温度传感器、压力表a和带有球阀的安全阀;所述罐体的外部设置有夹套筒体,所述夹套筒体与所述罐体之间形成密封空腔,所述密封空腔内设置有螺旋翅片,所述螺旋翅片焊接在所述罐体上,所述夹套筒体的底部设置有进水口,所述夹套筒体的顶部设置有出水口,所述夹套筒体的外部设置有安装支架;所述下封头的底部设置有油口,所述油口通过四通管分别与所述泄油阀、手动液压球阀和电动液压球阀连通;所述罐体的内壁均布设置有若干个换热翅板。

16.进一步地,所述控温单元包括电动三通球阀,所述电动三通球阀通过电动调节阀与对夹止回阀连通,所述对夹止回阀与所述进水口连接;所述电动三通球阀的两端分别设置有进水管,所述进水管通过对夹蝶阀与所述对夹止回阀连通。

17.进一步地,所述恒压单元包括充气管路和排气管路,所述充气管路包括单向阀,所述单向阀分别与高压截止阀a、电动比例调节阀a连通,所述高压截止阀a和电动比例调节阀a均与所述上封头的顶部连通,所述单向阀的出气端设置有带针阀的压力表b;所述排气管路包括高压截止阀b和电动比例调节阀a,所述电动比例调节阀a的出气端设置有消音器a,所述高压截止阀b的出气端设置有消音器b,所述高压截止阀b和电动比例调节阀a均与所述上封头的顶部连通。

18.与现有技术相比,本实用新型的有益效果是:通过手动或电动调节各阀门的开关和开启位置,从而满足吊放回收装置各工作阶段对缆绳恒张力升沉补偿的需求。

19.(1)本实用新型将主动和被动补偿系统相结合,主动系统由液压站供油,实现全升沉位移的无偏差补偿;被动系统由恒温蓄能罐供油,弥补主动系统滞后性的同时可以起到吸震蓄能、减少压力波动、稳定系统性能的积极效果。

20.(2)本实用新型将恒张力补偿和变张力调定相结合,负载不变时,通过销轴传感器感知钢丝绳张力变化,进行恒张力补偿;负载实时变化时,通过控制恒温蓄能罐的充放气速度来实时改变罐内油压以适应负载变化,使系统一直处于准静态平衡状态,保证恒张力补偿系统能够持续发挥作用。

21.(3)本实用新型的恒温蓄能罐的夹套层设计,通过换热水进行恒温调控,以应对恒温蓄能罐充放气过程中的温差变化和液压油经补偿缸回流后的温度变化。其中,气体的恒温使气体状态变化始终遵循波义耳定律,压力调定更准确和稳定,对补偿有益;液压油的恒温可保证整个液压系统处于最优工作状态,也对补偿有益。

附图说明

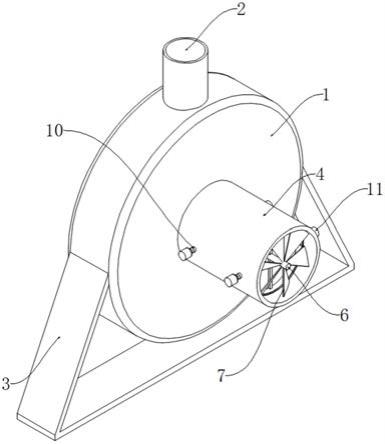

22.图1为本实用新型的结构示意图。

23.图2为图1中补偿滑轮组件的结构示意图。

24.图3为图1中恒温蓄能罐组件的结构示意图。

25.图4为图3中恒温蓄能罐的结构示意图。

26.图5为本实用新型的系统原理图。

27.图6为本实用新型的升沉补偿状态图。

28.图7为本实用新型中摇摆滑轮的仰视图和剖视图。

29.其中:1、补偿滑轮组件;2、液压泵站;3、控制台;4、恒温蓄能罐组件;5、支撑框架;11、动滑轮;12、定导轮a;13、补偿液压缸;14、钢丝绳;15、定滑轮b;16、摇摆滑轮;17、滑动机构;18、拉线位移传感器;19、底座;161、定滑轮c;162、固定座;171、滑块;172、导轨;31、二位三通手动换向阀;32、三位四通电磁比例阀;33、三位四通手动换向阀;34、油压表;41、恒温蓄能罐;42、控温单元;43、恒压单元;44、安装架;45、泄油阀;46、手动液压球阀;47、电动液压球阀;411、上封头;412、罐体;413、下封头;414、夹套筒体;415、进水口;416、出水口;417、螺旋翅片;418、安装支架;411-1、压力传感器;411-2、液位传感器;411-3、安全阀;411-4、球阀a;411-5、温度传感器;411-6、压力表a;412-1、换热翅板;413-1、油口;421、电动三通球阀;422、电动调节阀;423、对夹蝶阀;424、对夹止回阀;431、单向阀;432、针阀;433、压力表b;434、电动比例调节阀a;435、高压截止阀a;436、电动比例调节阀b;437、高压截止阀b;438、消音器a;439、消音器b。

具体实施方式

30.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

31.在本实用新型的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为

基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

32.实施例1

33.请参阅图1至图7,本实用新型提供了一种吊放设备用主被动升沉补偿系统,包括补偿滑轮组件1、液压泵站2、控制台3、恒温蓄能罐组件4和支撑框架5。补偿滑轮组件1作为升沉补偿运动的执行器,用于对不同升沉位移进行准确的位移补偿,液压泵站2为补偿滑轮组件1提供液压油,控制台3用于实现升沉补偿运动的手动和自动一体化控制,恒温蓄能罐组件4为补偿滑轮组件1提供辅助液压油的补充和蓄能吸振,补偿滑轮组件1、液压泵站2、控制台3、恒温蓄能罐组件4均安装在支撑框架5上。

34.如图2所示,补偿滑轮组件1包括动滑轮11、定导轮a12、补偿液压缸13、钢丝绳14、定滑轮b15、摇摆滑轮16和安装底座19,底座19上设置有补偿液压缸13,补偿液压缸13的两端分别设置有竖向的动滑轮11和定滑轮b15,动滑轮11的上方设置有定滑轮a12,定滑轮b15的上方设置有摇摆滑轮16,补偿液压缸13驱动动滑轮11相对于底座19进行直线运动。同时,该补偿滑轮组件1还包括拉线位移传感器18,拉线位移传感器18安装在底座19上,其拉线探头与动滑轮11相连,以保证能够实时测量动滑轮11的轴向位移,判断其是否移动到位,拉线位移传感器18提供了系统的反馈与负反馈控制回路的重要输入信号。

35.这里的拉线位移传感器18又称拉绳位移传感器、拉绳传感器、拉绳电子尺或者拉绳编码器,属于采购件。拉绳位移传感器是直线位移传感器在结构上的精巧构成,充分结合了角度传感器和直线位移传感器的优点,成为一款安装尺寸小、结构紧凑、测量行程大、精度高的传感器,行程从几百毫米至几十米不等,此处不再进行赘述。

36.优选地,上述动滑轮11的底部设置有滑动机构17,滑动机构17用于保证动滑轮11的直线运动。

37.优选地,上述滑动机构17包括相匹配的导轨172和滑块171,滑块171设置在动滑轮11上,导轨172设置在底座19上。

38.在具体实施过程中,钢丝绳14从绳索绞车输出后先后绕过摇摆滑轮16、定滑轮b15、动滑轮11、定滑轮a12,最后与负载相连。值得说明的是,如果定滑轮b15和动滑轮11上设置有多股绳槽,那么就需要在定滑轮b15和动滑轮11之间缠绕多次,以实现多倍位移放大。补偿液压缸13的伸缩会带动动滑轮11沿着补偿液压缸13的轴向进行移动,在移动过程中,滑动机构17为动滑轮11提供导向作用,动滑轮11的这种轴向移动可以改变缠绕在补偿滑轮组件1中钢丝绳的总长,进而引起负载端头绳索的位置改变,实现升沉位移补偿。

39.综上所述,动滑轮11能够根据工况要求调整绳槽的数量来获得不同的位移放大比例,动滑轮11上的中心转轴可以安装销轴传感器,销轴传感器可以将动滑轮11所受钢丝绳的作用力直接传导给销轴传感器的测力轴段,以此可以测量中心转轴的弯矩和剪力,从而间接测量出钢丝绳14上的绳索张力,从而得到负载的相对位置变化规律。这里的销轴传感器为采购件,具体不再赘述。

40.作为本实用新型的一个实施例,如图2和图7所示,摇摆滑轮16包括定滑轮c161,该定滑轮c161转动地安装在固定座162上,固定座162竖直固定在底座19上,绳索绞车在收放绳索的过程中,排缆器在绞车轴向的移动会导致钢丝绳14在进入摇摆滑轮16时发生一定的

角度偏斜,那么在定滑轮c161根据钢丝绳14的不同输入角度发生随动摇摆过程中,其向下输出给定滑轮b15的钢丝绳圆柱面轴心始终与定滑轮b15上绳槽中心同心,以此可有效防止钢丝绳14脱轨滑出绳槽,而这种摇摆运动也有效避免了钢丝绳14与定滑轮c161上绳槽边缘的磨损。

41.作为本实用新型的一个实施例,如图3至图5所示,恒温蓄能罐组件4包括竖直固定在安装架44上的恒温蓄能罐41,该恒温蓄能罐41的顶部设置有恒压单元43,恒温蓄能罐41的底部设置有控温单元42,恒温蓄能罐41的底端设置有泄油阀45、手动液压球阀46和电动液压球阀47;其中,恒压单元43能够根据不同的负载大小改变所述恒温蓄能罐41内部压缩空气的工作压力,保证工作压力能够根据负载的变化规律进行实时的变化响应,保证恒温蓄能罐41处于额定工作状态;控温单元42能够对恒温蓄能罐41的液压油和压缩空气进行换热调温,保证恒温蓄能罐41内部处于恒温状态。

42.优选地,上述恒温蓄能罐41从上到下依次包括相互密封连接的上封头411、罐体412和下封头413;其中,上封头411的顶部密封安装有压力传感器411-1、液位传感器411-2、温度传感器411-5、压力表a411-6和带有球阀a411-4的安全阀411-3;罐体412的外部设置有夹套筒体414,夹套筒体414与罐体412之间形成密封空腔,该密封空腔内设置有螺旋翅片417,螺旋翅片417焊接在罐体412上,夹套筒体414的底部设置有进水口415,夹套筒体414的顶部设置有出水口416,夹套筒体414的外部设置有安装支架418;下封头413的底部设置有油口413-1,油口413-1通过四通管分别与泄油阀45、手动液压球阀46和电动液压球阀47连通;罐体412的内壁均布设置有若干个换热翅板412-1。

43.优选地,上述控温单元42包括电动三通球阀421,电动三通球阀421通过电动调节阀422与对夹止回阀424连通,对夹止回阀424与进水口415连接;电动三通球阀421的两端分别设置有进水管,进水管通过对夹蝶阀423与对夹止回阀424连通。

44.优选地,上述恒压单元43包括充气管路和排气管路,其中,充气管路包括单向阀431,该单向阀431分别与高压截止阀a435、电动比例调节阀a434连通,高压截止阀a435和电动比例调节阀a434均与上封头411的顶部连通,单向阀431的出气端设置有带针阀432的压力表b433;排气管路包括高压截止阀b437和电动比例调节阀b436,电动比例调节阀b436的出气端设置有消音器a438,高压截止阀b437的出气端设置有消音器b439,高压截止阀b437和电动比例调节阀b436均与上封头411的顶部连通。

45.具体地,上述恒温蓄能罐41内的上层为压缩空气,下层为液压油,密封空腔内的介质为水。电动三通球阀421用于冷热水的切换,电动调节阀422用于输入冷热水的流量控制,两个对夹蝶阀423分别用于冷、热水管路通断的手动控制,对夹止回阀424可防止换热水倒流造成阀门的冲击,控温单元42通过冷热水的切换以及流量控制,满足恒温蓄能罐41内介质的恒温要求。泄油阀45用于对恒温蓄能罐41内的液压油进行卸荷排油,手动液压球阀46用于恒温蓄能罐41中液压油输出的手动控制,电动液压球阀47用于恒温蓄能罐41中液压油输出的自动控制。消音器a436和消音器b439分别用于压缩空气排气过程中的消音降噪,电动比例调节阀a434和电动比例调节阀b436均用于对恒温蓄能罐41充排气的速度进行自动控制,高压截止阀a435和高压截止阀b437用于对恒温蓄能罐41充排气进行手动控制,充气管路安装的压力表433用于显示充气气源压力,充气管路上的单向阀431用于防止压缩空气从恒温蓄能罐41内倒流回充气气源。综上所述,充气管路和排气管路不仅可以根据不同的

负载大小改变恒温蓄能罐41内压缩空气的工作压力,还能进行自动控制的引入,保证了恒温蓄能罐41内的压缩空气的工作压力可以根据负载的变化规律进行实时的变化响应,始终保证恒温蓄能罐41处于额定工作状态。

46.具体地,上封头411安装的压力传感器411-1用于为充排气控制提供输入信号,温度传感器411-5为恒温控制提供输入信号,液位传感器411-2用于反馈当前液压油液位和低液位并报警,安全阀411-3用于罐体412内超压卸荷,其与上封头411之间安装有球阀a411-4,球阀a411-4在工作过程中处于常开状态。换热翅板412-1的根部与罐体412的内壁面焊接,并成轴对称分布,用于增加与压缩空气的对流换热面积,提高换热效率,螺旋翅片417的根部与罐体412的外壁面焊接,呈螺旋状上升,用于对密封空腔内换热水的扰流和导流,使换热水从进水口415进入密封空腔后,可以沿着螺旋翅片417螺旋上升,最终从出水口416排出,快速的流进流出可增加对流换热效率,防止密封空腔内部因出现局部的漩涡死区而降低换热效率。夹套筒体414外壁面上固定的安装支架418为耳式支座,安装支架418可将整个恒温蓄能罐41有效固定在安装架44上。下封头413区域的密封空腔内的换热水主要用于对液压油的换热调温。

47.作为本实用新型的一个实施例,如图5所示,控制台3的内部包括二位三通手动换向阀31、三位四通电磁比例阀32、三位四通手动换向阀33、油压表34;其中,二位三通手动换向阀31进油口p与液压泵站2的出油管路相连;二位三通手动换向阀31的出油口a与三位四通电磁比例阀32的进油口p相连,二位三通手动换向阀31的出油口b与三位四通手动换向阀33的进油口p相连;三位四通电磁比例阀32的回油口t和三位四通手动换向阀33的回油口t均与液压泵站2的油箱相连,三位四通电磁比例阀32的出油口a和三位四通手动换向阀33的出油口a均与补偿液压缸13的无杆腔相连;恒温蓄能罐组件4的出油口与补偿液压缸13的无杆腔相连;三位四通电磁比例阀32的出油口b和三位四通手动换向阀31的出油口b均与补偿液压缸13的有杆腔相连;油压表34与二位三通换向阀31的进油口p相连,油压表34用于测量进口油压。

48.如图6所示,本实用新型作为钢丝绳绞车与负载之间的连接设备,其主要作用是通过补偿液压缸13的伸缩运动改变绕轮钢丝绳的长度,从而调整负载的高度位置,达到升沉位移补偿的效果。具体的实施方式可从以下四种工况进行阐述:

49.(1)加速度向下,负载具有失重下沉的趋势

50.此时的钢丝绳14张力减小,补偿液压缸13的无杆腔油压降低,恒温蓄能罐41内的液压油从油口413-1流入补偿液压缸13的无杆腔,以作为辅助液压油。这种辅助液压油能够推动活塞杆伸出并带动动滑轮11向左移动,钢丝绳14被回收,负载上升,从而与下沉位移相“抗衡”,但由于无杆腔油压下降,无法满足恒张力需求,所以需要主动进行供油;

51.主动供油过程:动滑轮11上的销轴传感器感知张力减小后,二位三通手动换向阀31置于右位,同时三位四通电磁比例阀32切换到左位,液压泵站2向补偿液压缸13的无杆腔供油,进一步推动动滑轮11向左移动,回收钢丝绳14,负载上升,同时无杆腔油压上升,钢丝绳14张力增加,直到达到平衡前的恒张力状态,在过程中向恒温蓄能罐41供油进行蓄能到指定液面。随着负载加速度的变化,通过一定的控制逻辑对三位四通电磁比例阀32的开度进行有规律的实时调控,就可以让系统实时处于恒张力状态,完成恒张力补偿动作。于此同时,由于恒温蓄能罐41内的液压油的先流出后流入,导致恒温蓄能罐41内的压缩空气先膨

胀后压缩,要想保持气体温度恒定,就需要先吸热后放热,因此,需要电动三通球阀421先切换到热水管路,再切换到冷水管路,同时根据温度传感器411-5的监测信号实时调节电动调节阀422的开度,改变冷热水的流量,从而改变换热效率,保持恒温蓄能罐41内的恒温。

52.(2)加速度向上,负载具有超重上升的趋势

53.此时,钢丝绳14张力增加,补偿液压缸13中的无杆腔油压增加,补偿液压缸13中的无杆腔液压油流入恒温蓄能罐41内,导致补偿液压缸13的活塞杆收缩并带动动滑轮11向右移动,钢丝绳14被释放,负载下沉,从而与上升位移相“抗衡”,但由于无杆腔油压增大,无法满足恒张力需求,所以需要主动进行卸荷;

54.主动卸荷过程:动滑轮11上的销轴传感器感知张力增加后,二位三通手动换向阀31置于右位,同时三位四通电磁比例阀32切换到右位,液压泵站2向补偿液压缸13的有杆腔供油,无杆腔和恒温蓄能罐41内的液压油开始回流至液压泵站2的油箱中,进一步推动动滑轮11右移,释放钢丝绳14,负载下降,随着补偿液压缸13中的无杆腔油压降低,钢丝绳14张力下降,直到达到平衡前的恒张力状态,同时恒温蓄能罐41内多余的液压油被卸荷后,液压油液面回到指定液面。随着负载加速度的变化,通过一定的控制逻辑对三位四通电磁比例阀32的开度进行有规律的实时调控,就可以让系统实时处于恒张力状态,完成恒张力补偿动作。于此同时,由于恒温蓄能罐41内的液压油的先流入后流出,导致恒温蓄能罐41内的压缩空气先压缩后膨胀,要想保持气体温度恒定,那么就需要先放热后吸热,因此需要电动三通球阀421先切换到冷水管路,再切换到热水管路,同时根据温度传感器411-5的监测信号实时调节电动调节阀422的开度,改变冷热水的流量,从而改变换热效率,保持恒温蓄能罐41内的恒温。

55.(3)负载增大或向上出水时,导致钢丝绳14张力增加

56.此时,由于钢丝绳14张力发生显著的增大,恒温蓄能罐41内的调定压力已经无法适应新的补偿工况需求,这就需要对恒温蓄能罐41进行充气,充气管路中的电动比例调节阀a434打开,同时根据负载增加的速率调节阀门开度,向恒温蓄能罐41内进行有规律的充气,调定压力增加,这一闭环控制的输入信号要依靠拉线位移传感器18的感知信号,位移增大说明补偿液压缸13的无杆腔油压增大速率太快,就要相应减小电动比例调节阀a434的开度,减慢充气速率,同理,当监测到位移减小时,说明负载增大速率较快,就需要加大电动比例调节阀a434的开度,加快充气速率。

57.同时在充气过程中,根据开口系统能量守恒定律可知,高压气流会对恒温蓄能罐41内系统产生很大的推动功,导致气体温度会显著上升,因次为了保证恒温蓄能罐41内气体的恒温,需要电动三通球阀421切换到冷水管路,对恒温蓄能罐41进行降温,同样根据温度传感器411-5的输入信号,调整电动调节阀422的开度,来实时改变换热速率,使整个充气过程中恒温蓄能罐41能够一直处于恒温状态。

58.(4)当负载减小或向下入水时,导致钢丝绳14张力减小

59.此时,由于钢丝绳14张力发生显著的降低,恒温蓄能罐41内的调定压力已经无法适应新的补偿工况需求,这就需要对恒温蓄能罐41进行排气,排气管路中的电动比例调节阀b436打开,同时根据负载降低的速率调节阀门开度,使恒温蓄能罐41可以进行有规律的排气,调定压力降低,同样输入信号为拉线位移传感器18的感知信号,位移增大说明补偿液压缸13的无杆腔油压降低速率太慢,就要相应增加电动比例调节阀b436的开度,加快排气

速率,同理监测到位移减小就说明负载降低速率较慢,就需要减小电动比例调节阀b436的开度,降低排气速率。

60.同时在排气过程中,根据开口系统能量守恒定律可知,高压气流对外做推动功,导致气体温度会显著降低,因次为了保证罐内气体的恒温,需要电动三通球阀421切换到热水管路,对恒温蓄能罐41进行升温,同样根据温度传感器411-5的输入信号,调整电动调节阀422的开度,来实时改变换热速率,使整个排气过程中恒温蓄能罐41能够一直处于恒温状态。

61.本实用新型除恒温蓄能罐41、支撑框架5、底座19、安装架44外,液压泵站2为现有技术,其余使用的部件均为采购件,具体不再进行赘述。

62.本实用新型的工作原理如下:

63.原理一:本实用新型将主动和被动补偿系统相结合,主动系统由液压泵站2供油,实现升沉位移的无偏差补偿;被动系统由恒温蓄能罐41供油,弥补主动系统滞后性的同时可以起到吸震蓄能、减少压力波动、稳定系统性能的积极效果。

64.原理二:本实用新型将恒张力补偿和变张力调定相结合,负载不变时,通过动滑轮11上的销轴传感器感知钢丝绳张力变化,进行恒张力补偿;负载实时变化时,通过控制恒温蓄能罐41的充放气速度来实时改变恒温蓄能罐41内油压以适应负载变化,使系统一直处于准静态平衡状态,保证恒张力补偿系统能够持续发挥作用。

65.原理三:本实用新型的恒温蓄能罐41采用夹套换热原理,通过换热水进行恒温调控,以应对恒温蓄能罐41充放气过程中的温差变化以及液压油经补偿液压缸13回流后的温度变化。其中,气体的恒温使气体状态变化始终遵循波义耳定律,压力调定更准确和稳定,对补偿有益;液压油的恒温可保证整个液压系统处于最优工作状态,也对补偿有益。

66.本实用新型可用其他的不违背本实用新型的精神或主要特征的具体形式来概述。因此,无论从哪一点来看,本实用新型的上述实施方案都只能认为是对本实用新型的说明而不能限制本实用新型,权利要求书指出了本实用新型的范围,而上述的说明并未指出本实用新型的范围,因此,在与本实用新型的权利要求书相当的含义和范围内的任何改变,都应认为是包括在本实用新型的权利要求书的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。