1.本发明涉及汽车用效应涂料。

背景技术:

2.涂装涂料的主要目的在于保护材料并且赋予材料优异的外观。在工业商品中,优异的外观,特别是“质地”对于增强产品吸引力具有大的价值。尽管消费者所需的工业商品的质地不同,但金属或珍珠光泽(金属光泽和珍珠光泽在下文统称为“金属或珍珠光泽”)在诸如汽车外板和汽车部件的领域中一直是需要的。

3.金属或珍珠光泽是指不具有表面颗粒度的质地,如镜子的表面;当从镜面反射光(高亮)附近观察涂装板时,其明亮地发亮;并且当从远离镜面反射光的反射光强度相对较低的点(底部(bottom))观察时,其看起来是暗的。换而言之,在质地的高亮区域与阴暗区域之间存在大的亮度差。

4.赋予工业商品的表面这种金属或珍珠光泽的技术包括金属电镀和金属沉积(例如,专利文献1)。然而,可以赋予金属或珍珠光泽的涂料,例如,在简单性和成本方面是有利的。如果涂料是水性涂料,从对环境负担的观点来看,这是更有利的。

5.专利文献2公开了含有由通过粉碎气相沉积金属膜而获得的金属片组成的效应颜料和具有20mg koh/g至150mg koh/g(固体含量)的酸值的水性纤维素衍生物的水性基底涂料组合物,其中水性纤维素衍生物用作主要粘合剂树脂,并且效应颜料的含量为20质量%至70质量%作为pwc。

6.然而,由专利文献2中公开的涂料组合物形成的涂膜在金属或珍珠光泽方面是不令人满意的。

7.专利文献3公开了含有片状效应颜料的水性底漆涂料的涂装方法;所述涂装方法包括将调节至涂料中的固体含量为20质量%至40质量%的水性底漆涂料(a1)涂装至被涂物,以便具有以干膜计1μm至15μm的厚度;以及将调节至涂料中的固体含量为2重量%至15重量%的水性底漆涂料(a2)涂装至未固化的涂膜,以便具有以干膜计0.1μm至5μm的厚度。

8.然而,通过专利文献3的涂装方法形成的涂膜在金属或珍珠光泽方面是不令人满意的。

9.引文列表

10.专利文献

11.专利文献1:特开昭63-272544号公报

12.专利文献2:特开2009-155537号公报

13.专利文献3:特开2006-95522号公报

技术实现要素:

14.技术问题

15.本发明的目的在于提供能够形成具有优异的金属或珍珠光泽的涂膜的汽车用效

应涂料。

16.问题的解决方案

17.本发明人进行了广泛的研究以实现上述目的,并且发现上述问题可以通过使用包含水、分散剂(a)、纤维素纳米纤维(b)和效应颜料(c)的汽车用涂料来解决。基于这一发现实现了本发明。

18.本发明的第一实施方案提供了汽车用效应涂料,其包含水、分散剂(a)、纤维素纳米纤维(b)和效应颜料(c)。

19.在一个实施方案中,所述分散剂(a)是阴离子聚合物化合物。

20.在另一个实施方案中,所述阴离子聚合物化合物是含羧基的聚合物化合物或含磷酸基团的聚合物化合物。

21.在另一个实施方案中,所述纤维素纳米纤维(b)是阴离子改性的纤维素纳米纤维。

22.在另一个实施方案中,所述阴离子改性的纤维素纳米纤维是氧化的纤维素纳米纤维。

23.在另一个实施方案中,所述氧化的纤维素纳米纤维的羧基量为0.4mmol/g至1.0mmol/g。

24.在另一个实施方案中,每100质量份的所有组分,所述汽车用效应涂料的固体含量为0.1质量份至10质量份。

25.本发明的有益效果

26.根据本发明,可以获得能够形成具有优异的金属或珍珠光泽的涂膜的汽车用效应涂料。

具体实施方式

27.汽车用效应涂料

28.根据本发明的实施方案的汽车用效应涂料包含水、分散剂(a)、纤维素纳米纤维(b)和效应颜料(c)。

29.分散剂(a)

30.分散剂(a)不受特别限制,只要确保本发明的效果即可。例如,可以使用低分子量化合物或聚合物化合物,例如羧酸、氨基甲酸酯、聚醚、聚酯或脂肪酸。考虑到包含在本发明的汽车用效应涂料中的纤维素纳米纤维(b)和效应颜料(c)的性质,优选选择允许良好分散性的化合物。由于纤维素纳米纤维(b)含有大量的羟基,如果分散剂含有大量的疏水性基团,则可能损害分散性。此外,可以使用任何类型的阴离子、阳离子或非离子分散剂。分散剂(a)可以单独使用或者两种或更多种作为混合物组合使用。用于本发明的分散剂(a)不包括稍后描述的纤维素纳米纤维(b)。

31.当阴离子聚合物化合物用作分散剂(a)时,可以使用具有一个或多个官能团,例如羧基基团、磺酸基团、磷酸基团或硫酸酯基团的聚合物化合物,并且通过在高于各个官能团的酸解离常数(pka)的ph下使用这样的化合物使官能团变成阴离子。因此,可以制备汽车用效应涂料,而不会使阴离子改性的纤维素纳米纤维的分散体聚集。可以根据待制备的汽车用效应涂料的ph和所需的碱度适当地选择官能团。

32.含羧基的聚合物化合物的实例包括多元羧酸、羧甲基纤维素、海藻酸等。多元羧酸

的实例包括聚丙烯酸、聚丙烯酸钠、苯乙烯-马来酸酐共聚物、烯烃-马来酸酐共聚物等。当含羧基的聚合物化合物用作分散剂(a)时,羧基基团可以呈金属盐形式或铵盐形式。其中,从所得涂膜的金属或珍珠光泽的观点来看,羧基基团优选呈金属盐形式,更优选呈钠盐形式。当本发明的汽车用效应涂料用于需要耐水性的应用时,可以适当地选择铵盐形式。

33.含磷酸基团的聚合物化合物的实例包括聚氧乙烯烷基醚磷酸盐、聚氧乙烯苯基醚磷酸盐、烷基磷酸酯等。

34.基于氨基甲酸酯的化合物的实例包括氨基甲酸酯缔合类化合物等。可以通过例如使用聚氨基甲酸酯作为主要骨架并且聚酯链或聚醚链作为侧链来调节相容性和位阻稳定性。

35.基于聚醚的化合物的实例包括普朗尼克聚醚、聚醚二烷基酯、聚醚二烷基醚、聚醚环氧改性的化合物、聚醚胺等。可以通过例如改变聚氧乙烯或聚氧丙烯的比例来调节亲水性质与疏水性质之间的平衡。

36.基于聚酯的化合物的实例包括脂肪族聚酯,其是羟基羧酸的脱水缩合物,及其改性的化合物。

37.基于脂肪酸的化合物的实例包括脂肪族醇硫酸盐、脂肪族胺、脂肪族酯等。

38.添加至本发明的汽车用效应涂料的分散剂(a)的量是足以分散效应颜料(c)的量。每100质量份的效应颜料(c),分散剂(a)的量优选为0.01质量份至25质量份,更优选0.1质量份至10质量份。

39.纤维素纳米纤维(b)

40.在本发明中,纤维素纳米纤维(cnf)(b)是通过将纤维素起始原料如纸浆粉碎成纳米水平而获得的具有约3nm至500nm的纤维直径的细纤维。纤维素纳米纤维也可以称为纤维素纳米原纤、原纤化纤维素或纳米纤维素晶体。纤维素纳米纤维的平均纤维直径和平均纤维长度可以通过对使用原子力显微镜(afm)或透射电子显微镜(tem)观察各个纤维的结果获得的纤维直径和纤维长度进行平均来确定。

41.纤维素纳米纤维(b)可以通过向纤维素起始材料如纸浆施加机械力以将其粉碎而获得,或者通过对通过化学改性获得的改性纤维素如阴离子改性的纤维素(例如羧化纤维素(也称为氧化纤维素)、羧甲基化纤维素或其中引入磷酸酯基团的纤维素)或阳离子改性的纤维素纤维分离(defibrating)而获得。细纤维的平均纤维长度和平均纤维直径可以通过氧化处理或纤维分离处理来调节。

42.用于本发明的纤维素纳米纤维(b)的平均纵横比的下限不受特别限制。纤维素纳米纤维(b)的平均纵横比通常为50或更大。上限不受特别限制,但通常为1000或更低,优选为700或更低,更优选为500或更低。平均纵横比可以通过下式计算:

43.纵横比=平均纤维长度/平均纤维直径

44.纤维素起始材料

45.纤维素纳米纤维(b)的纤维素起始材料的来源不受特别限制,并且包括例如植物(例如,木材、竹子、大麻、黄麻、洋麻、农田废物、布和纸浆(软木未漂白牛皮纸浆(nukp)、软木漂白牛皮纸浆(nbkp)、硬木未漂白牛皮纸浆(lukp)、硬木漂白牛皮纸浆(lbkp)、漂白牛皮纸浆(bkp)、软木未漂白亚硫酸盐纸浆(nusp)、软木漂白亚硫酸盐纸浆(nbsp)、热机械纸浆(tmp)和再循环纸浆)和废纸)、动物(例如,海鞘纲)、藻类、微生物(例如,乙酸细菌(醋菌

属))、微生物产生的产物等。作为纤维素起始材料,可以使用它们中的任一种,或者可以组合使用它们中的两种或更多种。优选植物或微生物衍生的纤维素起始材料(例如,纤维素纤维),并且更优选植物衍生的纤维素起始材料(例如,纤维素纤维)。

46.纤维素起始材料的数均纤维直径不受特别限制,并且在软木牛皮纸浆,即普通纸浆的情况下为约30μm至60μm;并且在硬木牛皮纸浆的情况下为约10μm至30μm。在进行一般纯化的其它纸浆的情况下,数均纤维直径为约50μm。当对尺寸为几厘米的纤维素起始材料如碎片进行纯化时,优选通过用粉碎机如磨浆机和打浆机对起始材料进行机械处理来将数均纤维直径调节至约50μm。

47.化学改性

48.在本发明中,改性纤维素可以是阴离子改性的纤维素或阳离子改性的纤维素。考虑到包含在本发明的汽车用效应涂料中的分散剂(a)和效应颜料(c)的类型,优选使用允许效应颜料(c)良好分散的改性纤维素。例如,当阴离子聚合物化合物用作分散剂(a)时,从容易获得抑制效应颜料(c)聚集的协同效果的观点来看,优选选择阴离子改性的纤维素纳米纤维。

49.可以通过阴离子改性引入的官能团的实例包括羧基基团、羧甲基基团、砜基团、磷酸酯基团和硝基基团。其中,优选羧基基团、羧甲基基团和磷酸酯基团,更优选羧基基团。

50.羧化作用

51.在本发明中,当羧化(氧化)纤维素用作改性纤维素时,羧化纤维素(也称为氧化纤维素)可以通过将上述纤维素起始材料通过已知方法羧化(氧化)而获得。从本发明的汽车用效应涂料的粘度稳定性,以及所得涂膜的耐水性和金属或珍珠光泽的观点来看,在羧化时,基于羧化的纤维素纳米纤维(氧化的纤维素纳米纤维)的绝干质量,羧基基团的量优选调节至0.2mmol/g至1.55mmol/g,更优选0.4mmol/g至1.0mmol/g。特别地,基于羧化的纤维素纳米纤维(氧化的纤维素纳米纤维)的绝干质量,羧基基团的量优选为0.5mmol/g至1.0mmol/g,更优选0.6mmol/g至1.0mmol/g。如果羧基基团的量过小,则需要大量的能量进行纤维分离以便获得高度透明且均匀的纤维素纳米纤维分散体。高度透明的纤维素纳米纤维分散体(其中剩余的粗材料如未纤维分离的纤维的量小)可用于获得具有优异的金属或珍珠光泽的涂膜。如果羧基基团的量太大,则由于纤维与过量的氧化性化学物质的反应而导致的纤维劣化而引起的纤维素纳米纤维分散体的粘度降低,或者由于搅拌处理而导致的粘度保持率降低是令人担忧的问题。羧基基团的量与粘度保持率之间的关系并不总是清楚的。然而,假定当具有低改性度的改性纸浆充分纤维分离时,未经化学表面处理的具有羟基基团的部分被暴露,氧化cnf的表面电荷减少,并且氧化cnf更可能相互形成氢键,从而在低剪切下保持粘度。在本说明书中,当表示改性度时,羧基基团的量是指羧基基团(-cooh)和羧酸根基团(-coo-)的总量。

52.以下描述用于测量羧基基团的量的方法的实例。制备60ml的0.5质量%的氧化纤维素浆料(水分散体),添加0.1m盐酸水溶液将ph调节至2.5,并且然后直到通过逐滴添加0.05n氢氧化钠水溶液使ph达到11,才测量电导率。羧基基团的量可以使用下式计算,基于在弱酸的中和阶段中消耗的氢氧化钠(“a(ml)”)的量,其显示电导率的逐渐变化。

53.羧基基团的量(mmol/g氧化纤维素)=a(ml)

×

0.05/氧化纤维素的质量(g)

54.在本发明的汽车用效应涂料中,从形成的涂膜的金属或珍珠光泽的观点来看,优

选使用在1.0质量%水分散体中的透明度优选为80%以上,更优选为85%以上,甚至更优选为90%以上的纤维素纳米纤维作为纤维素纳米纤维(b)。

55.如本说明书中所用的透明度是指当纤维素纳米纤维(b)形成固体含量为1.0%(w/v)的水分散体时,在660nm的波长下的光透射率。纤维素纳米纤维(b)的透明度可以如下测定:

56.制备纤维素纳米纤维(b)的分散体(固体含量:1.0%(w/v),分散介质:水),并且使用uv-1800uv-vis分光光度计(由shimadzu corporation制造)使用光程长度为10mm的正方形比色皿测量在660nm的波长下的光透射率。

57.优选用于本发明的纤维素纳米纤维(b)不太可能经历粘度变化,即使当纤维素纳米纤维(b)经受长时间的剪切时。具体地,在将本发明的汽车用效应涂料用搅拌器以1000rpm的旋转速度搅拌24小时,然后静置6小时后测量的0.1(s-1

)的剪切速率下的粘度,相对于在将本发明的效应涂料静置6小时后测量的0.1(s-1

)的剪切速率下的粘度的变化百分比小于60%,优选小于40%,更优选小于30%。

58.羧化(氧化)方法的实例包括在n-氧基化合物和选自溴化物、碘化物及其混合物中的化合物的存在下,使用氧化剂在水中氧化纤维素起始材料的方法。该氧化反应选择性地氧化纤维素表面上的吡喃葡萄糖环的c6位处的伯羟基基团。结果,可以获得在其表面上具有醛基团和羧基基团(-cooh)或羧酸根基团(-coo-)的纤维素纤维。纤维素在反应期间的浓度不受特别限制,但优选为5质量%或更低。

59.n-氧基化合物是指可产生硝酰基(nitroxy)基团的化合物。作为n-氧基化合物,可以使用任何化合物,只要它是促进所需氧化反应的化合物即可。n-氧基化合物的实例包括2,2,6,6-四甲基哌啶-1-氧基基团(tempo)及其衍生物(例如,4-羟基tempo)。

60.所用的n-氧基化合物的量不受特别限制,只要它是能够氧化作为起始材料的纤维素的催化剂量即可。每克绝干纤维素,n-氧基化合物的量例如优选为0.01mmol至10mmol,更优选0.01mmol至1mmol,甚至更优选0.05mmol至0.5mmol。相对于反应体系,所用的n-氧基化合物的量也优选为约0.1mmol/l至4mmol/l。

61.溴化物是含有溴的化合物,并且其实例包括可以在水中离解和离子化的碱金属溴化物。碘化物是含有碘的化合物,并且其实例包括碱金属碘化物。所用的溴化物或碘化物的量可以选自促进氧化反应的范围内。每克绝干纤维素,溴化物和碘化物的总量例如优选为0.1mmol至100mmol,更优选0.1mmol至10mmol,甚至更优选0.5mmol至5mmol。

62.作为氧化剂,可以使用已知的氧化剂。所用的氧化剂的实例包括卤素;次卤酸、亚卤酸、全卤酸或其盐;卤素氧化物、过氧化物等。其中优选的是次氯酸钠,它便宜并且具有低的环境负担。每克绝干纤维素,所用的氧化剂的量例如优选为0.5mmol至500mmol,更优选0.5mmol至50mmol,甚至更优选1mmol至25mmol,最优选3mmol至10mmol。此外,每mol的n-氧基化合物,所用的氧化剂的量例如优选为1mol至40mol。

63.在纤维素氧化中,即使在相对温和的条件下,反应也可以有效地进行。因此,反应温度优选为4℃至40℃,并且可以为约15℃至30℃的室温。随着反应进行,在纤维素中形成羧基基团;因此,反应液体的ph降低。为了使氧化反应有效地进行,添加碱性溶液如氢氧化钠水溶液,以将反应液体的ph保持在优选约8至12,更优选约10至11。优选水作为反应介质,因为它容易处理并且不太可能发生副反应。

64.氧化反应中的反应时间可以根据氧化的进行程度适当地设定,并且通常为约0.5小时至6小时,例如约0.5小时至4小时。

65.氧化反应可以以两步进行。例如,将在第一步反应完成之后通过过滤获得的氧化纤维素在相同或不同的反应条件下再次氧化,由此该反应不会被在第一步反应中作为副产物产生的盐抑制,并且可以有效地氧化纤维素。

66.羧化(氧化)方法的另一个实例是通过使含臭氧的气体与纤维素起始材料接触而氧化的方法。作为该氧化反应的结果,至少吡喃葡萄糖环的2位和6位处的羟基基团被氧化,并且纤维素链被分解。含臭氧的气体中的臭氧浓度优选为50g/m3至250g/m3,更优选50g/m3至220g/m3。基于视为100质量份的纤维素起始材料的固体含量,添加至纤维素起始材料中的臭氧的量优选为0.1质量份至30质量份,更优选5质量份至30质量份。臭氧处理温度优选为0℃至50℃,更优选20℃至50℃。臭氧处理时间不受特别限制,并且为约1分钟至360分钟,优选约30分钟至360分钟。当臭氧处理条件在这些范围内时,可以防止纤维素的过度氧化和分解,并且增加氧化纤维素的产率。在臭氧处理之后,可以任选地使用氧化剂进行额外的氧化处理。在额外的氧化处理中使用的氧化剂不受特别限制。实例包括氯化合物,例如二氧化氯和亚氯酸钠;以及氧气、过氧化氢、过硫酸和过乙酸。例如,可以通过将这种氧化剂溶解在水或极性有机溶剂如醇中以制备氧化剂溶液,并且将纤维素起始材料浸入溶液中来进行额外的氧化处理。

67.氧化纤维素中的羧基基团的量可以通过控制反应条件,例如添加的氧化剂的量和反应时间来调节。

68.羧甲基化

69.当羧甲基化纤维素用作本发明中的改性纤维素时,羧甲基化纤维素可以通过使用可商购的羧甲基化试剂通过已知方法使上述纤维素起始材料羧甲基化来制备,或者可以是商业产品。在任一情况下,纤维素的每葡萄糖酐单元的羧甲基基团的取代度优选为0.01至0.50。用于制备这种羧甲基化纤维素的方法的实例如下。使用纤维素作为起始材料,并且使用水和/或低级醇作为溶剂,溶剂的量为纤维素的质量的3至20倍。低级醇是指具有5个或更少个碳原子的醇。溶剂的具体实例包括水、甲醇、乙醇、正丙醇、异丙醇、正丁醇、异丁醇、叔丁醇等。这些溶剂可以单独使用或者两种或更多种作为混合介质组合使用。当在混合介质中使用具有5个或更少个碳原子的低级醇时,低级醇的比例为60质量%至95质量%。作为丝光化试剂,使用每起始材料的脱水葡萄糖残基0.5倍至20倍摩尔的碱金属氢氧化物。具体地,碱金属氢氧化物可以是氢氧化钠或氢氧化钾。将起始材料、溶剂和丝光化试剂混合,并且在0℃至70℃,优选10℃至60℃的反应温度下进行丝光化处理,持续15分钟至8小时,优选30分钟至7小时的反应时间。然后,将每葡萄糖残基0.05至10倍摩尔的羟甲基化试剂添加至其中,并且在30℃至90℃,优选40℃至80℃的反应温度下进行醚化反应,持续30分钟至10小时,优选1分钟至4小时的反应时间。

70.在本说明书中,“羧甲基化纤维素”(其为用于制备纤维素纳米纤维(b)的一种改性纤维素)是指即使分散于水中时也保持其纤维形状的至少一部分的羧甲基化纤维素。因此,该羧甲基化纤维素区别于作为本说明书中的分散剂(a)的实例提及的水溶性聚合物的羧甲基纤维素。当用电子显微镜观察羧甲基化纤维素的水分散体时,可以观察到纤维状物质。相反,在为水溶性聚合物的羧甲基纤维素的水性分散体中没有观察到纤维状物质。此外,当通

过x射线衍射测量羧甲基化纤维素时,可以观察到纤维素i型晶体的峰。然而,在为水溶性聚合物的羧甲基纤维素中没有观察到纤维素i型晶体。

71.磷酸化作用

72.作为化学改性的纤维素,可以使用磷酸化纤维素。通过将磷酸化合物p的粉末或水溶液与上述纤维素起始材料混合的方法或者将磷酸化合物p的水溶液添加至纤维素起始材料的浆料中的方法获得所述纤维素。

73.磷酸化合物p的实例包括磷酸、多磷酸、亚磷酸、膦酸、多膦酸及其酯。这些可以呈盐形式。其中,具有磷酸基团的化合物是优选的,因为其成本低且易于处理,并且通过将磷酸基团引入到纸浆纤维中的纤维素中来改善纤维分离效率。具有磷酸基团的化合物的实例包括磷酸、磷酸二氢钠、磷酸氢二钠、磷酸三钠、焦磷酸钠、偏磷酸钠、磷酸二氢钾、磷酸氢二钾、磷酸三钾、焦磷酸钾、偏磷酸钾、磷酸二氢铵、磷酸氢二铵、磷酸三铵、焦磷酸铵、偏磷酸铵等。这些可以单独使用或者两种或更多种组合使用。其中,更优选磷酸、磷酸的钠盐、磷酸的钾盐和磷酸的铵盐,这是由于高效率引入磷酸基团,在稍后描述的纤维分离步骤中易于纤维分离并且易于工业应用。特别优选磷酸二氢钠和磷酸氢二钠。此外,磷酸化合物p优选以水溶液的形式使用,因为增加了反应的均匀性并且增加了引入磷酸基团的效率。磷酸化合物p的水溶液的ph从增加磷酸基团的引入效率的观点来看优选为7或更低,而从抑制纸浆纤维的水解的观点来看,优选为3至7。

74.用于制备这种磷酸化纤维素的方法的实例如下。在搅拌下将磷酸化合物p添加至具有0.1质量%至10质量%的固体浓度的纤维素起始材料的分散体中以将磷酸基团引入到纤维素中。基于视为100质量份的纤维素起始材料,添加的磷酸化合物p的量优选为0.2质量份至500质量份,更优选1质量份至400质量份作为磷元素量。等于或高于上述下限的磷酸化合物p的量进一步改善了细纤维状纤维素的产率。然而,高于上限的磷酸化合物p的量在成本方面不是优选的,因为产率改善效果达到极限。

75.在磷酸化纤维素的制备中,除了纤维素起始材料和磷酸化合物p之外,可以混合化合物q的粉末或水溶液。化合物q不受特别限制,并且优选为显示碱性的含氮化合物。“碱性”定义为在酚酞指示剂的存在下水溶液呈现粉红色至红色的性质,或者其中水溶液具有高于7的ph的性质。在本发明中使用的显示碱性的含氮化合物不受特别限制,只要确保本发明的效果即可,并且优选为含氨基基团的化合物。实例包括但不特别限于脲、甲胺、乙胺、三甲胺、三乙胺、单乙醇胺、二乙醇胺、三乙醇胺、吡啶、乙二胺、六亚甲基二胺等。其中,脲是优选的,因为其成本低且易于处理。每100质量份的纤维素起始材料的固体含量,添加的化合物q的量优选为2质量份至1000质量份,更优选100质量份至700质量份。反应温度优选为0℃至95℃,更优选30℃至90℃。反应时间不受特别限制,并且为约1分钟至600分钟,优选30分钟至480分钟。当酯化反应条件在这些范围内时,可以防止纤维素过度酯化且容易溶解,并且增加磷酸化纤维素的产率。在将所获得的磷酸化纤维素悬浮液脱水之后,从抑制纤维素水解的观点来看,优选在100℃至170℃下进行热处理。此外,优选的是加热优选在130℃或更低,更优选110℃或更低下进行,同时水存在于热处理中,并且在除去水之后,加热在100℃至170℃下进行。

76.磷酸化纤维素的每葡萄糖单元的磷酸基团的取代度优选为0.001至0.40。在纤维素中引入磷酸基团(取代基)导致纤维素彼此电排斥。因此,其中引入磷酸基团的纤维素可

以容易地纤维分离成纳米水平。如果每葡萄糖单元的磷酸基团取代度小于0.001,则纤维素不能充分地纤维分离成纳米水平。如果每葡萄糖单元的磷酸基团取代度大于0.40,则由于溶胀或溶解而不能获得纳米纤维。为了有效地进行纤维分离,优选的是将以上述方式获得的磷酸化纤维素起始材料煮沸,然后用冷水洗涤。

77.阳离子化

78.作为化学改性的纤维素,可以使用通过将上述羧化的纤维素进一步阳离子化而获得的纤维素。可以通过在水或具有1个至4个碳原子的醇的存在下,使羧化的纤维素起始材料与阳离子化试剂(例如,缩水甘油基三甲基氯化铵、3-氯-2-羟丙基三烷基卤化铵或其卤代醇)和作为催化剂的碱金属氢氧化物(例如,氢氧化钠或氢氧化钾)反应来获得阳离子改性的纤维素。

79.每葡萄糖单元的阳离子取代度优选为0.02至0.50。在纤维素中引入阳离子取代基导致纤维素彼此电排斥。因此,其中引入阳离子取代基的纤维素可以容易地纤维分离成纳米水平。如果每葡萄糖单元的阳离子取代度小于0.02,则纤维素不能充分地纤维分离成纳米水平。如果每葡萄糖单元的阳离子取代度大于0.50,则由于溶胀或溶解而不能获得纳米纤维。为了有效地进行纤维分离,优选的是将以上述方式获得的阳离子改性的纤维素起始材料洗涤。阳离子取代度可以通过待反应的阳离子化试剂的量和水或具有1个至4个碳原子的醇的组成比来调节。

80.在本发明中,当通过阴离子改性纤维素起始材料获得的阴离子改性的纤维素呈盐形式时,可以使用任何类型的盐;然而,优选选择在纤维分离和分散性上优异的盐,例如钠盐或铵盐。

81.纤维分离

82.在本发明中,用于纤维分离的装置不受特别限制。优选使用诸如高速旋转型、胶体磨型、高压型、辊磨型或超声型装置的装置向水分散体施加强剪切力。特别地,为了有效地进行纤维分离,优选使用能够向水分散体施加50mpa或更高的压力并且施加强剪切力的湿式高压或超高压均化器。压力优选为100mpa或更高,更优选为140mpa或更高。如果需要,在用高压均化器进行纤维分离或分散处理之前,可以使用已知的混合、搅拌、乳化和分散装置,例如高速剪切混合器,对cnf进行预处理。用纤维分离装置处理(通过)的次数可以是一次,或者两次或更多次,优选两次或更多次。

83.在分散处理中,改性纤维素通常分散在溶剂中。溶剂不受特别限制,只要它能分散改性纤维素即可。实例包括水、有机溶剂(例如,亲水性有机溶剂如甲醇)及其混合溶剂。由于纤维素起始材料是亲水性的,溶剂优选是水。

84.分散体中的改性纤维素的固体浓度不受特别限制。下限通常为0.1质量%或更大,优选0.2质量%或更大,更优选0.3质量%或更大。因此,液体的量对纤维素纤维材料的量而言应适当,这才是有效的。上限通常为10质量%或更低,优选6质量%或更低。这使得可以保持流动性。

85.如果需要,可以在纤维分离处理或分散处理之前进行预处理。可以使用混合、搅拌、乳化和分散装置,例如高速剪切混合器进行预处理。

86.当通过纤维分离步骤获得的改性纤维素纳米纤维呈盐形式时,它们可以按原样使用;或者它们可以进行例如使用矿物酸的酸处理或使用阳离子交换树脂的方法,并且以酸

形式使用。此外,可以通过使用阳离子添加剂的方法赋予疏水性。

87.可以将改性剂添加至本发明中使用的纤维素纳米纤维(b)中。例如,对于阴离子改性的纤维素纳米纤维,改性剂,例如含氮化合物,含磷化合物或鎓离子,可以键合至纤维素纳米纤维的表面上的阴离子基团以改变性质,例如极性,从而调节对溶剂的亲和力或效应颜料(c)的分散性。

88.当酸形式的纤维素纳米纤维存在于通过对阴离子改性的纤维素进行纤维分离而获得的阴离子改性的纤维素纳米纤维中时,效应颜料(c)的分散性可能变差。在这种情况下,可以适当地添加碱性化合物,例如氢氧化钠或铵,以将纤维素纳米纤维转化成盐形式。在本发明的汽车用效应涂料中,从所得涂膜的金属或珍珠光泽的观点来看,阴离子改性的纤维素纳米纤维优选呈金属盐形式,更优选呈钠盐形式。当本发明的汽车用效应涂料用于需要耐水性的应用时,优选使用例如铵盐形式的阴离子改性的纤维素纳米纤维。其原因在于氨在干燥时挥发,并且纳米纤维变成酸形式,使得涂膜耐水。

89.(-coo-nh

4

→‑

cooh nh3↑

)

90.从获得具有优异的金属或珍珠光泽的涂膜的观点来看,每100质量份的汽车用效应涂料中的总固体含量,本发明的汽车用效应涂料中的纤维素纳米纤维(b)的含量以固体计优选为0.1质量%至97质量%,更优选0.5质量%至80质量%,甚至更优选1质量%至60质量%,特别优选3质量%至40质量%。

91.效应颜料(c)

92.本发明的汽车用效应涂料中的效应颜料(c)的实例包括气相沉积金属片状颜料、铝片状颜料、干涉颜料等。取决于所得涂膜所需的质地,可以适当地选择这些颜料中的一种或两种或更多种的组合来使用。从获得具有优异的金属光泽的涂膜的观点来看,优选气相沉积金属片状颜料和铝片状颜料。从获得具有优异的珍珠光泽的涂膜的观点来看,优选干涉颜料。效应颜料(c)优选呈片的形式。

93.通过在基材上气相沉积金属膜,剥离基材并且然后研磨气相沉积金属膜来获得气相沉积金属片状颜料。基材的实例包括膜等。

94.以上金属材料不受特别限制。实例包括铝、金、银、铜、黄铜、钛、铬、镍、镍铬、不锈钢等。其中,从例如可利用性和易于处理的观点来看,特别优选铝或铬。在本说明书中,通过气相沉积铝获得的气相沉积金属片状颜料被称为“气相沉积铝片状颜料”,而通过气相沉积铬获得的气相沉积金属片状颜料被称为“气相沉积铬片状颜料”。

95.使用的气相沉积金属片状颜料可以是由单层气相沉积金属膜形成的气相沉积金属片状颜料,或者由气相沉积金属膜和额外的其它金属或金属氧化物构成的多层形成的气相沉积金属片状颜料。

96.从例如获得储存稳定性和金属光泽优异的涂膜的观点来看,气相沉积铝片状颜料优选用二氧化硅进行表面处理。

97.可以用作气相沉积铝片状颜料的商购产品的实例包括“metalure”系列(商品名,由eckart制造)、“hydroshine ws”系列(商品名,由eckart制造)、“decomet”系列(商品名,由schlenk制造)、“metasheen”系列(商品名,由basf制造)等。

98.可以用作气相沉积铬片状颜料的商购产品的实例包括“metalure liquid black”系列(商品名,由eckart制造)等。

99.气相沉积金属片状颜料的平均厚度优选为0.01μm至1.0μm,并且更优选0.015μm至0.1μm。

100.从形成具有较低颗粒度并且在高亮下表现出高光泽度的致密金属涂膜的观点来看,气相沉积金属片状颜料的平均粒度(d50)优选为1μm至50μm,更优选5μm至20μm。

101.如本文所用的“平均粒度(d50)”是指用microtrac mt3300粒度分布分析仪(商品名,由nikkiso co.,ltd.制造)通过激光衍射散射测量的基于体积的粒度分布的中值粒度。如本文所用的“厚度”定义为在用显微镜观察含有效应颜料的涂膜的横截面表面的同时通过使用图像处理软件测量厚度,并且计算100个或更多个颗粒的平均值而确定的平均值。

102.铝片状颜料通常通过在球磨机或磨碎机中在研磨液体介质的存在下使用研磨助剂来粉碎和研磨铝来制备。在铝片状颜料的制造步骤中使用的研磨助剂包括高级脂肪酸,例如油酸、硬脂酸、异硬脂酸、月桂酸、棕榈酸和肉豆蔻酸;以及脂肪族胺、脂肪族酰胺和脂肪族醇。使用的研磨液体介质包括脂肪族烃,例如矿油精。

103.根据研磨助剂的类型,铝片状颜料被广泛地分类为漂浮型铝片状颜料和非漂浮型铝片状颜料。从形成表现出耐水性、在高亮下的高光泽度和低颗粒度的致密的金属涂膜的观点来看,优选在本发明的汽车用效应涂料中使用非漂浮型片状铝颜料。使用的非漂浮型片状铝颜料可以是其表面没有特别处理的那些;其表面涂装有树脂的那些;其表面用二氧化硅处理的那些;或其表面用磷酸、钼酸或硅烷偶联剂处理的那些。使用的非漂浮型片状铝颜料可以是经历一个或多个这些表面处理的非漂浮型片状铝颜料。

104.使用的铝片状颜料可以是通过用着色颜料涂装铝片状颜料的表面并且进一步用树脂涂装它而制备的着色铝颜料;或者通过用诸如氧化铁的金属氧化物涂装铝片状颜料的表面而制备的着色铝颜料。

105.从形成具有较低颗粒度并且在高亮下表现出高光泽度的致密金属涂膜的观点来看,铝片状颜料的平均粒度(d50)优选为1μm至100μm,更优选5μm至50μm,特别优选7μm至30μm。铝片状颜料的厚度优选为0.01μm至1.0μm,特别优选0.02μm至0.5μm。

106.从耐水性和涂料稳定性的观点来看,本发明的汽车用效应涂料中的效应颜料(c)优选为气相沉积金属片状颜料和铝片状颜料的组合。在这种情况下,气相沉积金属片状颜料与铝片状颜料的比率(质量比)合适地为9/1至1/9,优选为2/8至8/2。

107.使用的干涉颜料优选为通过用氧化钛涂装透明或半透明基材而制备的干涉颜料。在本说明书中,透明基材是指透射至少90%的可见光的基材。半透明基材是指透射至少10%至小于90%的可见光的基材。

108.干涉颜料是指通过用具有与基材不同的折射率的金属氧化物涂装透明或半透明的片状基材(例如云母、合成云母、玻璃、氧化铁、氧化铝和各种金属氧化物)的表面来制备的效应颜料。金属氧化物的实例包括氧化钛、氧化铁等。取决于金属氧化物的厚度的差异,干涉颜料可以显露出各种不同的干涉颜色。

109.具体地,干涉颜料的实例包括以下的金属氧化物涂装的云母颜料、金属氧化物涂装的氧化铝片状颜料、金属氧化物涂装的玻璃片状颜料、金属氧化物涂装的二氧化硅片状颜料等。

110.金属氧化物涂装的云母颜料包含天然云母或合成云母作为基材,并且是通过用金属氧化物涂装基材表面而制备的颜料。天然云母是通过从矿石中粉碎云母而获得的片状基

材。通过加热诸如sio2、mgo、al2o3、k2sif6或na2sif6的工业材料以在约1500℃的高温下熔化材料,并且冷却熔体以结晶来合成合成云母。当与天然云母相比时,合成云母含有更少量的杂质,并且具有更均匀的尺寸和厚度。合成云母基材的具体实例包括氟金云母(kmg3alsi3o

10

f2)、四硅云母钾(kmg

2.5

alsi4o

10

f2)、四硅云母钠(namg

2.5

alsi4o

10

f2)、na带云母(namg2lisi4o

10

f2)、lina带云母(limg2lisi4o

10

f2)等。

111.金属氧化物涂装的氧化铝片状颜料是通过用金属氧化物涂装氧化铝片状基材的表面而获得的颜料。氧化铝片是指透明且无色的片状(薄的)氧化铝。氧化铝片不一定仅由氧化铝组成,并且可以含有其它金属氧化物。

112.金属氧化物涂装的玻璃片状颜料是通过用金属氧化物涂装片状玻璃基材的表面而获得的颜料。金属氧化物涂装的玻璃片状颜料具有光滑的基材表面,这引起强烈的光反射。

113.金属氧化物涂装的二氧化硅片状颜料是通过用金属氧化物涂装片状二氧化硅而获得的颜料,所述片状二氧化硅是具有光滑表面和均匀厚度的基材。

114.可以对干涉颜料进行表面处理,以便改善例如分散性、耐水性、耐化学性和耐候性。

115.从获得具有优异珍珠光泽的涂膜的观点来看,干涉颜料的平均粒度优选为5μm至30μm,特别优选7μm至20μm。

116.从获得具有优异珍珠光泽的涂膜的观点来看,干涉颜料的厚度优选为0.05μm至1μm,特别优选0.1μm至0.8μm。

117.从形成具有在高亮下表现出高光泽度的金属或珍珠光泽和较低颗粒度的致密涂膜的观点来看,本发明的汽车用效应涂料中使用的效应颜料(c)的平均粒度优选为1μm至100μm,更优选5μm至50μm,特别优选7μm至30μm。效应颜料(c)的厚度优选为0.01μm至1.0μm,特别优选0.02μm至0.5μm。

118.从获得具有优异的金属或珍珠光泽的涂膜的观点来看,每100质量份的汽车用效应涂料中的总固体含量,本发明的汽车用效应涂料中的效应颜料(c)的含量以固体计优选为2质量%至97质量%,特别优选5质量%至65质量%,甚至更优选10质量%至60质量%。

119.其它组分

120.如果需要,本发明的汽车用效应涂料可以进一步包含除水、分散剂(a)、纤维素纳米纤维(b)和效应颜料(c)之外的其它组分。组分的实例包括除纤维素纳米纤维(b)之外的流变控制剂、除效应颜料(c)之外的颜料、粘合剂树脂、可交联组分、润湿剂、有机溶剂、紫外线吸收剂、光稳定剂、碱性化合物等。

121.除纤维素纳米纤维(b)之外的流变控制剂

122.从例如所得涂膜的耐水性和金属或珍珠光泽的观点来看,本发明的汽车用效应涂料可以含有除纤维素纳米纤维(b)之外的流变控制剂。除纤维素纳米纤维(b)之外的可用流变控制剂的实例包括基于聚酰胺的流变控制剂、基于矿物的流变控制剂、基于聚丙烯酸的流变控制剂等。

123.基于聚酰胺的流变控制剂的实例包括聚酰胺胺盐、脂肪酸聚酰胺等。

124.基于矿物的流变控制剂的实例包括具有2:1型晶体结构的溶胀层状硅酸盐。具体实例包括蒙脱石类粘土矿物,例如天然的或合成的蒙脱石、皂石、锂蒙脱石、硅镁石、贝得

石、绿脱石、膨润土和锂皂石;溶胀云母类粘土矿物,例如na型四硅氟云母、li型四硅氟云母、na盐型氟带云母和li型氟带云母;和蛭石;其取代产物和衍生物;以及其混合物。

125.基于聚丙烯酸的流变控制剂的实例包括聚丙烯酸钠、聚丙烯酸-(甲基)丙烯酸酯共聚物等。

126.基于聚丙烯酸的流变控制剂的商购产品的实例包括:“primal ase-60”、“primal tt615”和“primal rm5”(商品名,由陶氏化学公司制造);“sn thickener 613”、“sn thickener 618”、“sn thickener 630”、“sn thickener 634”和“sn thickener 636”(商品名,由san nopco limited制造);等。使用的基于聚丙烯酸的流变控制剂的固体含量的酸值为30mg koh/g至300mg koh/g,优选80mg koh/g至280mg koh/g。

127.当本发明的汽车用效应涂料含有除纤维素纳米纤维(b)之外的流变控制剂时,每100质量份纤维素纳米纤维(b)的固体含量,流变控制剂的含量以固体计优选为1质量份至200质量份,更优选50质量份至150质量份。

128.除了效应颜料(c)之外的颜料

129.本发明的汽车用效应涂料可以含有除效应颜料(c)之外的颜料。

130.使用的除了效应颜料(c)之外的颜料的实例包括着色颜料、体质颜料等。

131.着色颜料的实例包括氧化钛、氧化锌、炭黑、钼红、普鲁士蓝、钴蓝、偶氮颜料、酞菁颜料、喹吖啶酮颜料、异吲哚啉颜料、还原颜料(threne pigments)、苝颜料、二噁嗪颜料、二酮吡咯并吡咯颜料等。

132.体质颜料的实例包括粘土、高岭土、硫酸钡、碳酸钡、碳酸钙、滑石、二氧化硅、氧化铝白等。

133.除了效应颜料(c)之外的颜料可以单独使用或者两种或更多种组合使用。

134.粘合剂树脂

135.从例如所得涂膜的耐水性的观点来看,本发明的汽车用效应涂料可以含有粘合剂树脂。

136.粘合剂树脂的实例包括丙烯酸树脂、聚酯树脂、醇酸树脂、氨基甲酸酯树脂等。粘合剂树脂优选包含可交联的官能团,例如羟基、羧基或环氧基。

137.当本发明的汽车用效应涂料包含粘合剂树脂时,每100质量份的效应颜料(c),粘合剂树脂的含量优选为0.01质量份至500质量份,更优选5质量份至300质量份,甚至更优选10质量份至200质量份。

138.从例如所得涂膜的耐水性的观点来看,还优选使用水性树脂分散体作为至少一种类型的粘合剂树脂。

139.作为水性树脂分散体,可以使用树脂在水性溶剂中的分散体。水性树脂分散体可以包含例如选自水性聚氨基甲酸酯树脂分散体、水性丙烯酸树脂分散体、水性聚酯树脂分散体、水性烯烃树脂分散体和这些树脂的复合物中的至少一个成员。可以对水性树脂分散体进行改性。

140.其中,从所得涂膜的耐水性的观点来看,优选水性聚氨基甲酸酯树脂分散体和水性丙烯酸树脂分散体,更优选水性含羟基的聚氨基甲酸酯树脂分散体和水性含羟基的丙烯酸树脂分散体。

141.水性含羟基的丙烯酸树脂分散体特别优选为核-壳分散体。

142.当本发明的汽车用效应涂料包含水性树脂分散体时,每100质量份的汽车用效应涂料中的总固体含量,水性树脂分散体的含量优选为1质量份至60质量份,更优选10质量份至40质量份。

143.可交联组分

144.从所得涂膜的防水粘合性的观点来看,本发明的汽车用效应涂料可以进一步含有可交联组分。

145.当汽车用效应涂料含有粘合剂树脂时,可交联组分是用于通过加热交联和固化粘合剂树脂的组分。当汽车用效应涂料不包含粘合剂树脂时,可交联组分可以是自交联组分。可交联组分可以是用于交联和固化稍后描述的用于形成着色涂膜的着色涂料的部分或者稍后描述的用于形成透明涂膜的透明涂料的部分的组分。可交联组分的实例包括氨基树脂、脲树脂、多异氰酸酯化合物、封端的多异氰酸酯化合物、用活性亚甲基化合物封端的多异氰酸酯化合物、含环氧基的化合物、含羧基的化合物、含碳二亚胺基团的化合物、含酰肼基团的化合物、含氨基脲基团的化合物、硅烷偶联剂等。其中,优选与羟基基团反应的氨基树脂,与羧基基团反应的多异氰酸酯化合物、封端的多异氰酸酯化合物和含碳二亚胺基团的化合物。使用的多异氰酸酯化合物和封端的多异氰酸酯化合物可以是稍后在“透明涂料”部分中描述的那些。可交联组分可以单独使用或者两种或更多种组合使用。

146.当本发明的汽车用效应涂料包含可交联组分时,从例如所得涂膜的耐水性的观点来看,每100质量份的本发明的汽车用效应涂料中的效应颜料(c),可交联组分的含量以固体计优选为1质量份至100质量份,更优选5质量份至95质量份,甚至更优选10质量份至90质量份。

147.当本发明的汽车用效应涂料包含粘合剂树脂和/或可交联组分时,从例如所得涂膜的金属或珍珠光泽和防水粘合性的观点来看,每100质量份的汽车用效应涂料中的效应颜料(c)的固体含量,粘合剂树脂和可交联组分的总含量以固体计优选为0.1质量份至500质量份,更优选1质量份至300质量份,甚至更优选10质量份至100质量份。

148.润湿剂

149.从例如所得涂膜的金属或珍珠光泽的观点来看,本发明的汽车用效应涂料可以进一步包含润湿剂。

150.润湿剂可以是当将汽车用效应涂料涂装至被涂物时,有助于汽车用效应涂料在被涂物上均匀定向的任何润湿剂。

151.具有这种效果的材料也称为“润湿物(wetter)”、“流平剂”、“表面调节剂”、“消泡剂”、“表面活性剂”、“超级润湿物”等,以及润湿剂(wetting agent)。润湿剂包括润湿物、流平剂、表面调节剂、消泡剂、表面活性剂和超级润湿物。

152.每100质量份的效应颜料(c)的固体含量,本发明的汽车用效应涂料中的润湿剂的量以固体计优选为4质量份至400质量份,更优选5质量份至100质量份,甚至更优选8质量份至60质量份。

153.润湿剂的实例包括基于硅酮的润湿剂、基于丙烯酸的润湿剂、基于乙烯基的润湿剂、基于氟的润湿剂和基于乙炔二醇的润湿剂。这些润湿剂可以单独使用,或者两种或更多种组合使用。

154.从获得表现出优异的耐水性、可以形成金属或珍珠光泽以及进一步表现出较高稳

定性的汽车用效应涂料的观点来看,使用的润湿剂优选为基于乙炔二醇的润湿剂和/或具有环氧乙烷链的润湿剂。

155.特别地,使用的润湿剂优选为乙炔二醇的环氧乙烷加合物。

156.润湿剂的商购产品的实例包括byk系列(由byk-chemie制造)、tego系列(由evonik制造)、glanol系列和polyflow系列(由kyoeisha chemical co.,ltd.制造)、disparlon系列(由kusumoto chemicals,ltd.制造)和surfynol系列(由evonik industriesy ag制造)。

157.基于硅酮的润湿剂的实例包括聚二甲基硅氧烷和通过改性聚二甲基硅氧烷而获得的改性硅酮。改性硅酮的实例包括聚醚改性硅酮、丙烯酸改性硅酮和聚酯改性硅酮。

158.从所得多层涂膜的优异的金属或珍珠光泽的观点来看,每100质量份的汽车用效应涂料的固体含量,本发明的汽车用效应涂料中的润湿剂的含量以固体计优选为0.01质量份至20质量份,更优选0.02质量份至15质量份,甚至更优选0.05质量份至10质量份。

159.从所得涂膜的金属或珍珠光泽的观点来看,每100质量份的汽车用效应涂料的所有组分,本发明的汽车用效应涂料的固体含量优选为0.1质量份至10质量份,更优选0.5质量份至9质量份,甚至更优选1质量份至8质量份。

160.特别地,从所得涂膜的金属或珍珠光泽的观点来看,每100质量份的汽车用效应涂料的所有组分,本发明的汽车用效应涂料包含水、分散剂(a)、纤维素纳米纤维(b)、效应颜料(c)和润湿剂,并且其固体含量优选为0.1质量份至10质量份,更优选0.5质量份至9质量份,甚至更优选1质量份至8质量份。

161.粘度

162.在本说明书中,粘度定义为在预定条件下测量开始后1分钟的粘度。具体地,将制备的汽车用效应涂料置于预定容器中并通过用旋转搅拌器搅拌混合,旋转速度设定为1000转/分钟,直到效应涂料变得均匀。然后,在20℃的温度下,用布氏粘度计以6转/分钟(6rpm)测量旋转开始后1分钟的粘度(本说明书中的“b6值”)。在这种情况下使用的粘度计是布氏粘度计(商品名:lvdv-1,由brookfield制造)。6rpm的旋转速度是控制假塑性流体粘度的典型条件。

163.从所得涂膜的金属或珍珠光泽的观点来看,本发明的汽车用效应涂料的在6转/分钟(6rpm)的旋转速度下测量的粘度(b6值)优选为100mpa

·

sec至10000mpa

·

sec,更优选200mpa

·

sec至8000mpa

·

sec,甚至更优选400mpa

·

sec至6000mpa

·

sec。

164.此外,从获得具有优异的金属或珍珠光泽的涂膜的观点来看,本发明的汽车用效应涂料的在20℃的温度下用布氏粘度计在60转/分钟(60rpm)下测量的旋转开始后1分钟的粘度(在本说明书中“b60值”)优选为30mpa

·

s至2000mpa

·

s。更优选40mpa

·

s至1800mpa

·

s,甚至更优选50mpa

·

s至1500mpa

·

s。在这种测量中使用的粘度计是布氏粘度计(商品名:lvdv-1,由brookfield制造)。

165.ti值

166.如本说明书中使用的“ti值”(触变指数)是指jis k5101-6-2(2004),颜料测试方法,第2部分,旋转粘度计方法中描述的值;并且可以通过使用布氏粘度计在6rpm和60rpm下在20℃下测量粘度(mpa

·

s),并且计算通过“在6rpm下测量的粘度/在60rpm下测量的粘度(b6值/b60值)”确定的值来确定。从所得涂膜的金属或珍珠光泽的观点来看,ti值优选为1.5至10,更优选为2至9,甚至更优选为2.5至8。从不能发生颜料的沉淀的观点来看,ti值优

选为1.5或更高,并且从减少颜料聚集的观点来看,ti值优选为10或更低。

167.形成多层涂膜的方法

168.由于使用本发明的汽车用效应涂料可以形成具有优异的金属或珍珠光泽的涂膜,因此本发明的汽车用效应涂料优选用作水性底漆涂料。特别地,本发明的汽车用效应涂料可以适用于形成多层涂膜的方法,包括将着色涂料涂装至被涂物以形成着色涂膜,将本发明的汽车用效应涂料涂装至形成的固化或未固化的着色涂膜以形成效应涂膜,以及将透明涂料涂装至形成的固化或未固化的效应涂膜以形成透明涂膜。

169.由可以是透明的基底涂料形成的基底涂膜也可以形成在着色涂膜与效应涂膜之间。

170.具体地,形成本发明的多层涂膜的方法可以包括例如以以下顺序堆叠涂膜的步骤。形成多层涂膜(1)的方法:被涂物、着色涂膜、效应涂膜、透明涂膜。

171.形成多层涂膜(2)的方法:被涂物、着色涂膜、可以是透明的基底涂膜、效应涂膜、透明涂膜。

172.在形成多层涂膜(1)的方法中,优选着色涂膜、效应涂膜和透明涂膜各自通过湿对湿(wet-on-wet)技术堆叠,并且这三个层同时固化。

173.在形成多层涂膜(2)的方法中,优选在形成之后固化着色涂膜;然后,可以是透明的基底涂膜、效应涂膜和透明涂膜各自通过湿对湿技术堆叠,并且这三个层同时固化。

174.被涂物

175.本发明的多层涂膜形成在以下示出的被涂物上。被涂物的实例包括汽车车身如客车、卡车和公共汽车的外部面板部件;汽车零部件等。被涂物的材料的实例包括金属材料,包括金属(例如铁、锌和铝)以及含有这些金属中的至少一种的合金;这些金属中的至少一种的模制品;例如玻璃或塑料(包括塑料泡沫)的模制品;塑料薄膜等。脱脂处理或表面处理可以适当地根据材料进行以获得被涂物。表面处理的实例包括磷酸盐处理、铬酸盐处理、复合氧化物处理等。当被涂物的材料是金属时,优选使用例如阳离子电沉积涂料在经表面处理的金属材料上形成底涂涂膜。特别地,底涂涂膜优选是固化的涂膜,更优选是通过固化使用例如阳离子电沉积涂料形成的涂膜而获得的涂膜。

176.当被涂物的材料是塑料时,优选使用底漆在脱脂的塑料材料上形成底漆涂膜。

177.着色涂料

178.具体地,使用的着色涂料可以是已知的热固性涂料,其含有基体树脂、交联剂、颜料和溶剂如有机溶剂和/或水作为主要组分。热固性涂料的实例包括中间涂料、基底涂料等。

179.用于着色涂料的基体树脂的实例包括热固性树脂、室温可固化树脂等。然而,从例如耐水性、耐化学性和耐候性的观点来看,优选使用热固性树脂。

180.从耐候性和透明度的观点来看,基体树脂优选为例如丙烯酸树脂、聚酯树脂、环氧树脂或氨基甲酸酯树脂。

181.丙烯酸树脂的实例包括通过共聚α,β-烯属不饱和羧酸、具有官能团(例如羟基基团、酰胺基团、羟甲基基团或环氧基团)的(甲基)丙烯酸酯、其它(甲基)丙烯酸酯、苯乙烯等获得的树脂。

182.聚酯树脂的实例包括通过多元醇(例如乙二醇、丙二醇、丁二醇、1,6-己二醇、三羟

甲基丙烷或季戊四醇)与多价羧酸组分(例如己二酸、间苯二甲酸、对苯二甲酸、邻苯二甲酸酐、六氢邻苯二甲酸酐或偏苯三酸酐)的缩合反应获得的聚酯树脂。

183.环氧树脂的实例包括通过双酚a与表氯醇的缩合反应制备的双酚a型环氧树脂。

184.氨基甲酸酯树脂的实例包括通过二异氰酸酯化合物与多元醇的加成反应获得的化合物,以及通过使如上所述的丙烯酸树脂、聚酯树脂或环氧树脂与二异氰酸酯化合物反应而增加其分子量的氨基甲酸酯树脂。

185.着色涂料可以是水性涂料或基于溶剂的涂料。从降低涂料的voc的观点来看,着色涂料优选是水性涂料。当着色涂料是水性涂料时,使用的基体树脂可以是含有足以使树脂溶解或分散在水中的量的亲水性基团(例如羧基基团、羟基基团、羟甲基基团、氨基基团、磺酸酯基团或聚氧乙烯键;并且最通常是羧基基团)的树脂。通过中和亲水性基团以将体系形成为碱盐,可以将基体树脂溶解或分散在水中。亲水性基团,例如羧基基团的量在这样做时不受特别限制,并且可以根据在水中的溶解度或分散性自由地确定。基于酸值,亲水性基团的量通常为约10mg koh/g或更高,优选30mg koh/g至200mg koh/g。用于中和的碱性物质的实例包括氢氧化钠、胺化合物等。

186.通过使可聚合组分在表面活性剂和水溶性树脂的存在下进行乳液聚合,可以将树脂分散在水中。树脂的水性分散体也可以通过在例如乳化剂的存在下将树脂分散在水中而获得。在树脂分散在水中的情况下,基体树脂可以完全不含亲水性基团;或者可以含有亲水性基团,其量小于上述水溶性树脂的亲水性基团的量。

187.交联剂用于通过加热交联和固化基体树脂,并且使用的交联剂可以是在本发明的汽车用效应涂料的解释中作为可交联组分列出的那些。

188.着色涂料中组分的比例可以根据需要自由地选择。然而,从例如耐水性和外观的观点来看,基于两种组分的总质量,通常优选基体树脂的比例为60质量%至90质量%,特别是70质量%至85质量%;并且基于两种组分的总质量,交联剂的比例为10质量%至40质量%,特别是15质量%至30质量%。

189.颜料赋予由着色涂料形成的着色涂膜颜色和底漆遮盖力。颜料的类型和量可以根据多层涂膜所需的色调或亮度适当地调节。例如,通过调节颜料的类型和量,可以调节由着色涂料获得的涂膜的亮度l*值,以使其落入0.1至90,优选0.1至70,更优选0.1至60的范围内。颜料的实例包括金属颜料、防锈颜料、着色颜料、体质颜料等。其中,优选使用着色颜料;从获得具有优异的底漆遮盖力和金属光泽的涂膜的观点来看,更优选使用黑色颜料。优选调节着色涂料中的颜料的类型和量,使得着色涂膜的l*落入上述范围内。

190.从例如多层涂膜的底漆遮盖力和金属光泽的观点来看,由着色涂料获得的固化的着色涂膜的厚度优选为3μm至50μm,更优选5μm至45μm,甚至更优选8μm至40μm。例如,固化的着色涂膜的厚度为15μm至50μm,优选18μm至45μm,更优选20μm至40μm。

191.着色涂料可以通过典型的方法涂装。当着色涂料是水性涂料时,例如,向着色涂料中添加去离子水和任选的添加剂(例如,增稠剂和消泡剂),以将固体含量调节至约30质量%至70质量%,并且将粘度调节至500cps至6000cps/6rpm(布氏粘度计)。然后,通过喷雾涂装、旋转雾化涂装等将经调节的涂料涂装至被涂物的表面。在涂装过程期间可以任选地施加静电电荷。

192.从例如颜色稳定性的观点来看,着色涂料(x)的具有颜色遮盖力的膜厚度优选为

80μm或更小,更优选10μm至60μm,甚至更优选15μm至50μm。在本说明书中,“具有颜色遮盖力的膜厚度”是指以以下方式确定的值。在jis k5600-4-1的4.1.2节中规定的单色格子图案化的遮盖力测试纸附接到钢板上。然后,通过倾斜涂料涂装涂料,使得薄膜厚度连续变化,并且干燥或固化。然后在漫射的日光下目视观察涂层表面,并且通过电磁膜厚度计测量遮盖力试纸的格子的单色边界消失的最小膜厚度。

193.当如在形成多层涂膜(1)的方法中将本发明的汽车用效应涂料涂装至由着色涂料形成的未固化涂膜时,可以在使涂装的着色涂料在室温下静置15分钟至30分钟,或在50℃至100℃的温度下加热30秒至10分钟之后涂装本发明的汽车用效应涂料。

194.当如在形成多层涂膜(2)的方法中固化着色涂膜时,加热温度优选为110℃至180℃,特别优选120℃至160℃。加热处理的时间段优选为10分钟至60分钟,特别优选15分钟至40分钟。

195.可以是透明的基底涂料

196.使用的可以是透明的基底涂料(以下简称为“基底涂料”)可以是已知的涂料组合物。特别地,使用的基底涂料优选为通常用于涂装(例如,汽车车身)的涂料组合物。

197.基底涂料优选是含有基体树脂、固化剂和由水和/或有机溶剂组成的介质的涂料。

198.使用的基体树脂和固化剂可以是本领域常用的已知化合物。

199.基体树脂优选是在例如耐候性和透明度方面优异的树脂。具体地,基体树脂包括丙烯酸树脂、聚酯树脂、环氧树脂和氨基甲酸酯树脂。

200.丙烯酸树脂的实例包括α,β-烯属不饱和羧酸;具有官能团(例如羟基基团、酰胺基团或羟甲基基团)的(甲基)丙烯酸酯;其它(甲基)丙烯酸酯;以及通过使单体组分(例如,苯乙烯)共聚而获得的树脂。

201.使用的聚酯树脂可以是通过使多元酸、多元醇或改性油通过常规方法进行缩合反应而获得的那些。

202.环氧树脂的实例包括通过环氧基团与不饱和脂肪酸的反应合成环氧酯,并且将α,β-不饱和酸添加至该不饱和基团中的方法而获得的环氧树脂;或者通过环氧酯的羟基基团和多元酸(例如,邻苯二甲酸或偏苯三酸)酯化的方法而获得的环氧树脂。

203.氨甲基酸酯树脂的实例包括通过使选自脂肪族二异氰酸酯化合物、脂环族二异氰酸酯化合物和芳香族二异氰酸酯化合物的至少一种二异氰酸酯化合物与选自聚醚多元醇、聚酯多元醇和聚碳酸酯多元醇的至少一种多元醇化合物反应而获得的氨基甲酸酯树脂;以及通过使丙烯酸树脂、聚酯树脂或环氧树脂与二聚异氰酸酯化合物反应,并且增加反应产物的分子量而获得的氨基甲酸酯树脂。

204.基底涂料可以是水性涂料或基于溶剂的涂料。然而,从降低涂料的voc的观点来看,基底涂料优选是水性涂料。当基底涂料是水性涂料时,使用的基体树脂可以是含有足够使树脂溶解或分散在水中的量的亲水性基团(例如羧基基团、羟基基团、羟甲基基团、氨基基团、磺酸酯基团或聚氧乙烯基团;最优选羧基基团)的树脂。通过中和亲水性基团以将体系形成为碱盐,可以将基体树脂溶解或分散在水中。亲水性基团,例如羧基基团的量在这样做时不受特别限制,并且可以根据在水中的溶解度或分散性自由地确定。基于酸值,亲水性基团的量通常为约10mg koh/g或更高,优选30mg koh/g至200mg koh/g。用于中和的碱性物质的实例包括氢氧化钠和胺化合物。

205.通过使单体组分在表面活性剂和任选的水溶性树脂的存在下进行乳液聚合,可以将树脂分散在水中。树脂的水性分散体也可以通过在例如乳化剂的存在下将树脂分散在水中而获得。在树脂分散在水中的这种情况下,基体树脂可以完全不含亲水性基团;或者可以含有亲水性基团,其量小于上述水溶性树脂的亲水性基团的量。

206.固化剂用于通过加热交联和固化基体树脂。实例包括氨基树脂、多异氰酸酯化合物(包括未封端的多异氰酸酯化合物和封端的多异氰酸酯化合物)、含环氧基团的化合物、含羧基的化合物、含碳二亚胺基团的化合物、含酰肼基团的化合物和含氨基脲基团的化合物。其中,优选与羟基基团反应的氨基树脂和多异氰酸酯化合物,以及与羧基基团反应的含碳二亚胺基团的化合物。这些交联剂可以单独使用,或者两种或更多种组合使用。

207.具体地,通过例如三聚氰胺、苯并胍胺或脲与甲醛的缩合或共缩合而获得的氨基树脂;或者通过用低级一元醇进一步醚化这种氨基树脂而获得的氨基树脂均是适合使用的。此外,多异氰酸酯化合物也是适合使用的。

208.基底涂料的每种组分的比例可以根据需要自由地选择。然而,从例如耐水性和外观的观点来看,基于基体树脂和交联剂的总质量,基体树脂的比例通常优选为50质量%至90质量%,特别是60质量%至85质量%;并且基于基体树脂和交联剂的总质量,交联剂的比例通常为10质量%至50质量%,特别是15质量%至40质量%。

209.对于基底涂料,可以任选地使用有机溶剂。具体地,涂料中通常使用的有机溶剂是可用的。有机溶剂的实例包括烃,例如甲苯、二甲苯、己烷和庚烷;酯,例如乙酸乙酯、乙酸丁酯、乙二醇单甲醚乙酸酯、二乙二醇单乙醚乙酸酯和二乙二醇单丁基乙酸酯;醚,例如乙二醇单甲醚、乙二醇二乙醚、二乙二醇单甲醚和二乙二醇二丁醚;醇,例如丁醇、丙醇、辛醇、环己醇和二甘醇;和酮,例如甲基乙基酮、甲基异丁基酮、环己酮和异佛尔酮。这些有机溶剂可以单独使用,或者两种或更多种组合使用。

210.除了上述组分之外,基底涂料按照需要可以包含例如着色颜料、体质颜料、效应颜料、紫外线吸收剂、消泡剂、流变控制剂、碱性化合物、防锈剂和表面调节剂。

211.基底涂料优选是透明涂料或着色涂料。从获得优异的金属或珍珠光泽的涂膜的观点来看,基底涂料优选是透明涂料。

212.作为透明涂料的基底涂料表示通过涂装基底涂料而获得的35μm厚的膜以干膜计具有25%或更低的雾度值。在本发明中,“雾度值”定义为通过将基底涂料涂装至光滑ptfe板,固化涂料,用coh-300a浊度计(商品名,由nippon denshoku industries co.,ltd.制造)测量剥离的涂膜,并且使用下式(1)由测量的漫射光透射率(df)和平行光透射率(pt)计算雾度值而确定的值。

213.雾度值=100*df/(df pt)

ꢀꢀ

(1)

214.当基底涂料是透明涂料时,基底涂料可以任选地包含体质颜料。体质颜料的实例包括硫酸钡、碳酸钡、碳酸钙、硅酸铝、二氧化硅、碳酸镁、滑石和氧化铝白。

215.当添加体质颜料时,每100质量份的基底涂料中的树脂固体含量,体质颜料的量优选为0.1质量份至30质量份,更优选0.1质量份至20质量份。

216.当基底涂料是着色涂料时,基底涂料包含着色颜料。从光透射率控制的观点来看,基底涂料可以含有着色颜料,例如氧化钛和炭黑;并且还可以任选地含有已知的着色颜料,而不是氧化钛和炭黑。着色颜料不受特别限制。具体地,一种颜料或者两种或更多种颜料的

组合可以选自例如复合金属氧化物颜料(例如,氧化铁颜料和钛黄)、偶氮颜料、喹吖啶酮颜料、二酮吡咯并吡咯颜料、苝颜料、芘酮颜料、苯并咪唑酮颜料、异吲哚啉颜料、异吲哚啉酮颜料、金属螯合物偶氮颜料、酞菁颜料、阴丹酮颜料、二氧杂环己烷颜料、还原颜料、靛蓝颜料或效应颜料。效应颜料包括在“有色涂料”部分中列出的实例。

217.当基底涂料含有着色颜料时,每100质量份的基底涂料中的树脂固体含量,着色颜料的量优选为0.1质量份至50质量份,更优选0.2质量份至40质量份。

218.从光滑度和金属光泽的观点来看,由基底涂料获得的基底涂膜的厚度以固化膜计优选为3μm或更大,更优选3μm至20μm,还更优选5μm至15μm的厚度。

219.基底涂料可以通过典型的方法涂装。实例包括诸如空气喷雾涂装、无空气喷雾涂装和旋转雾化涂装的方法。当涂装基底涂料时,可以任选地施加静电电荷。在这些方法中,优选旋转雾化静电涂装和空气喷雾静电涂装,特别优选旋转雾化静电涂装。

220.当进行空气喷雾涂装、无空气喷雾涂装或旋转雾化涂装时,优选通过添加水和/或有机溶剂,以及诸如流变控制剂和消泡剂的任选的添加剂,将基底涂料调节成具有适于涂装的固体含量和粘度。

221.基底涂料的固体含量优选为10质量%至60质量%,更优选15质量%至55质量%,还更优选20质量%至50质量%。使用布氏粘度计在20℃和6rpm下测量的基底涂料的粘度优选为200cps至7000cps,更优选300cps至6000cps,甚至更优选500cps至5000cps。

222.用汽车用效应涂料涂装

223.可以通过诸如静电涂装、空气喷雾或无空气喷雾的方法涂装根据本发明的汽车用效应涂料。在这些涂装方法中,可以任选地施加静电电荷。在根据本发明的形成多层涂膜的方法中,特别优选旋转雾化静电涂装。

224.从获得具有优异的金属光泽的涂膜的观点来看,在根据本发明的汽车用效应涂料粘附到被涂物之后1分钟的膜厚度优选为3μm至100μm,更优选4μm至80μm,还更优选5μm至60μm。

225.可以在涂装汽车用效应涂料并且使其在室温下静置15分钟至30分钟之后涂装透明涂料,或者可以在涂装效应涂料并且在50℃至100℃的温度下加热30秒至10分钟之后涂装透明涂料。

226.由根据本发明的汽车用效应涂料形成的膜的厚度以干膜计优选为0.02μm至40μm,更优选0.05μm至30μm,还更优选0.1μm至25μm。

227.此外,当每100质量份的汽车用效应涂料的总组分,根据本发明的汽车用效应涂料含有的固体的量为0.1质量份至10质量份,优选0.5质量份至9质量份,更优选1质量份至8质量份时,由汽车用效应涂料形成的效应涂膜的厚度以干膜计优选为0.02μm至7μm,更优选0.1μm至4μm,还更优选0.15μm至3μm。当汽车用效应涂料含有0.01μm至0.2μm的气相沉积金属片状颜料和/或铝片状颜料时,由汽车用效应涂料形成的效应涂膜的厚度以干膜计优选为0.02μm至3.5μm,更优选为0.08μm至3μm。

228.在根据本发明的形成多层涂膜的方法中,可以将透明涂料涂装至通过涂装汽车用效应涂料而获得的效应涂膜,从而形成透明涂膜。

229.透明涂料

230.使用的透明涂料可以是任何已知的热固性透明涂料组合物。热固性透明涂料组合

物的实例包括含有具有可交联官能团的基体树脂和固化剂的基于有机溶剂的热固性涂料组合物;含有具有可交联官能团的基体树脂和固化剂的水性热固性涂料组合物;和含有具有可交联官能团的基体树脂和固化剂的粉末状热固性涂料组合物。

231.存在于基体树脂中的可交联官能团的实例包括羧基基团、羟基基团、环氧基团和硅烷醇基团。基体树脂的类型的实例包括丙烯酸树脂、聚酯树脂、醇酸树脂、氨基甲酸酯树脂、环氧树脂和氟树脂。固化剂的实例包括多异氰酸酯化合物、封端的多异氰酸酯化合物、三聚氰胺树脂、脲树脂、含羧基的化合物、含羧基的树脂、含环氧的树脂和含环氧的化合物。

232.透明涂料中的基体树脂和固化剂的组合优选是,例如,含羧基的树脂和含环氧的树脂的组合、含羟基的树脂和多异氰酸酯化合物的组合、含羟基的树脂和封端的多异氰酸酯化合物的组合以及含羟基的树脂和三聚氰胺树脂的组合。

233.透明涂料可以是单组分涂料或多组分涂料,例如双组分涂料。

234.特别地,从所得涂膜的粘附性的观点来看,透明涂料优选是含有以下描述的含羟基的树脂和多异氰酸酯化合物的双组分透明涂料。

235.含羟基的树脂

236.使用的含羟基的树脂可以是已知具有羟基基团的树脂,而没有任何限制。含羟基的树脂的实例包括含羟基的丙烯酸树脂、含羟基的聚酯树脂、含羟基的聚醚树脂和含羟基的聚氨基甲酸酯树脂;优选含羟基的丙烯酸树脂和含羟基的聚酯树脂;并且特别优选含羟基的丙烯酸树脂。

237.从涂膜的耐刮擦性和耐水性的观点来看,含羟基的丙烯酸树脂的羟值优选为80mg koh/g至200mg koh/g,更优选100mg koh/g至180mg koh/g。

238.从涂膜的耐酸性和平滑性的观点来看,含羟基的丙烯酸树脂的重均分子量优选为2500至40000,更优选5000至30000。

239.在本说明书中,重均分子量是指由基于标准聚苯乙烯的分子量通过凝胶渗透色谱仪测量的色谱图计算的值。对于凝胶渗透色谱法,使用hlc8120gpc(由tosoh corporation制造)。使用四根柱:tskgel g-4000hxl、tskgel g-3000hxl、tskgel g-2500hxl和tskgel g-2000hxl(商品名,全部由东曹公司制造)在以下条件下进行测量:流动相:四氢呋喃;测量温度:40℃;流速:1cc/min;以及检测器:ri。

240.含羟基的丙烯酸树脂的玻璃化转变温度优选为-40℃至20℃,特别优选-30℃至10℃。-40℃或更高的玻璃化转变温度导致足够的涂膜硬度。20℃或更低的玻璃化转变温度使涂膜能够保持涂层表面的光滑度。

241.多异氰酸酯化合物

242.多异氰酸酯化合物是每个分子具有至少两个异氰酸酯基团的化合物。实例包括脂肪族多异氰酸酯、脂环族多异氰酸酯、芳香族-脂肪族多异氰酸酯、芳香族多异氰酸酯和这些多异氰酸酯的衍生物。

243.脂肪族多异氰酸酯的实例包括脂肪族二异氰酸酯,例如三亚甲基二异氰酸酯、四亚甲基二异氰酸酯、六亚甲基二异氰酸酯、五亚甲基二异氰酸酯、1,2-亚丙基二异氰酸酯、1,2-亚丁基二异氰酸酯、2,3-亚丁基二异氰酸酯、1,3-亚丁基二异氰酸酯、2,4,4-或2,2,4-三甲基六亚甲基二异氰酸酯、二聚酸二异氰酸酯和2,6-二异氰酸基己酸甲酯(常用名:赖氨酸二异氰酸酯);和脂肪族三异氰酸酯,例如2,6-二异氰酸基己酸2-异氰酸基乙酯、1,6-二

异氰酸基-3-异氰酸基甲基己烷、1,4,8-三异氰酸基辛烷、1,6,11-三异氰酸基十一烷、1,8-二异氰酸基-4-异氰酸基甲基辛烷、1,3,6-三异氰酸基己烷和2,5,7-三甲基-1,8-二异氰酸基-5-异氰酸基甲基辛烷。

244.脂环族多异氰酸酯的实例包括脂环族二异氰酸酯,例如1,3-环戊烯二异氰酸酯、1,4-环己烷二异氰酸酯、1,3-环己烷二异氰酸酯、3-异氰酸基甲基-3,5,5-三甲基环己基异氰酸酯(常用名:异氟尔酮二异氰酸酯)、4-甲基-1,3-亚环己基二异氰酸酯(常用名:氢化tdi)、2-甲基-1,3-亚环己基二异氰酸酯、1,3-或1,4-双(异氰酸基甲基)环己烷(常用名:氢化亚二甲苯基二异氰酸酯)或其混合物,和亚甲基双(4,1-环己烷二基)二异氰酸酯(常用名:氢化mdi),和降冰片烷二异氰酸酯;和脂环族三异氰酸酯,例如1,3,5-三异氰酸基环己烷、1,3,5-三甲基异氰酸基环己烷、2-(3-异氰酸基丙基)-2,5-二(异氰酸基甲基)-双环(2.2.1)庚烷、2-(3-异氰酸基丙基)-2,6-二(异氰酸基甲基)-双环(2.2.1)庚烷、3-(3-异氰酸基丙基)-2,5-二(异氰酸基甲基)-双环(2.2.1)庚烷、5-(2-异氰酸基乙基)-2-异氰酸基甲基-3-(3-异氰酸基丙基)-双环(2.2.1)庚烷、6-(2-异氰酸基乙基)-2-异氰酸基甲基-3-(3-异氰酸基丙基)-双环(2.2.1)庚烷、5-(2-异氰酸基乙基)-2-异氰酸基甲基-2-(3-异氰酸基丙基)-双环(2.2.1)庚烷和6-(2-异氰酸基乙基)-2-异氰酸基甲基-2-(3-异氰酸基丙基)-双环(2.2.1)庚烷。

245.芳香族-脂肪族多异氰酸酯的实例包括芳香族-脂肪族二异氰酸酯,例如亚甲基双(4,1-亚苯基)二异氰酸酯(常用名:mdi)、1,3-或1,4-亚二甲苯基二异氰酸酯或其混合物、ω,ω'-二异氰酸基-1,4-二乙基苯和1,3-或1,4-双(1-异氰酸基-1-甲基乙基)苯(常用名:四甲基亚二甲苯基二异氰酸酯)或其混合物;和芳香族-脂肪族三异氰酸酯,例如1,3,5-三异氰酸基甲基苯。

246.芳香族多异氰酸酯的实例包括芳香族二异氰酸酯,例如间亚苯基二异氰酸酯、对亚苯基二异氰酸酯、4,4'-二苯基二异氰酸酯、1,5-萘二异氰酸酯、2,4-甲苯二异氰酸酯(常用名:2,4-tdi)或2,6-甲苯二异氰酸酯(常用名:2,6-tdi)或其混合物、4,4'-甲苯胺二异氰酸酯和4,4'-二苯醚二异氰酸酯;芳香族三异氰酸酯,例如三苯基甲烷-4,4',4

″‑

三异氰酸酯、1,3,5-三异氰酸根合苯和2,4,6-三异氰酸根合甲苯;和芳香族四异氰酸酯,例如4,4'-二苯基甲烷-2,2',5,5'-四异氰酸酯。

247.多异氰酸酯的衍生物的实例包括上述多异氰酸酯的二聚体、三聚体、缩二脲、脲基甲酸酯、脲二酮、脲酮亚胺、异氰脲酸酯、噁二嗪三酮、多亚甲基多苯基多异氰酸酯(粗mdi、聚合的mdi)或粗tdi等。多异氰酸酯衍生物可以单独使用,或者两种或更多种组合使用。

248.这些多异氰酸酯及其衍生物可以单独使用,或者两种或更多种组合使用。

249.在脂肪族二异氰酸酯中,优选使用基于六亚甲基二异氰酸酯的化合物;并且在脂环族二异氰酸酯中,优选使用4,4'-亚甲基双(环己基异氰酸酯)。其中,特别地,从例如粘合性和相容性的观点来看,最优选六亚甲基二异氰酸酯的衍生物。

250.使用的多异氰酸酯化合物也可以是预聚物,所述预聚物通过在过量的异氰酸酯基团的存在下使多异氰酸酯或其衍生物与具有与多异氰酸酯具有反应性的活性氢基团(例如,羟基或氨基基团)的化合物反应而形成。与多异氰酸酯具有反应性的化合物的实例包括多元醇、低分子量聚酯树脂、胺和水。

251.使用的多异氰酸酯化合物可以是封端的多异氰酸酯化合物,其中将多异氰酸酯或

其衍生物的一些或全部异氰酸酯基团用封端剂封端。

252.封端剂的实例包括:酚,例如苯酚、甲酚、二甲苯酚、硝基苯酚、乙基苯酚、羟基二苯基、丁基苯酚、异丙基苯酚、壬基苯酚、辛基苯酚和羟基苯甲酸甲酯;内酰胺,例如ε-己内酰胺、δ-戊内酰胺、γ-丁内酰胺和β-丙内酰胺;脂肪族醇,例如甲醇、乙醇、丙醇、丁醇、戊醇和月桂醇;醚,例如乙二醇单甲醚、乙二醇单乙醚、乙二醇单丁醚、二乙二醇单甲醚、二乙二醇单乙醚、丙二醇单甲醚和甲氧基甲醇;醇,例如苄醇、乙醇酸、乙醇酸甲酯、乙醇酸乙酯、乙醇酸丁酯、乳酸、乳酸甲酯、乳酸乙酯、乳酸丁酯、羟甲基脲、羟甲基三聚氰胺、双丙酮醇、丙烯酸2-羟乙酯和甲基丙烯酸2-羟乙酯;肟,例如甲酰胺肟、乙酰胺肟、丙酮肟、甲基乙基酮肟、二乙酰基单肟、二苯甲酮肟和环己烷肟;活性亚甲基化物,例如丙二酸二甲酯、丙二酸二乙酯、乙酰乙酸乙酯、乙酰乙酸甲酯和乙酰丙酮;硫醇,例如丁基硫醇、叔丁基硫醇、己基硫醇、叔十二烷基硫醇、2-巯基苯并噻唑、苯硫酚、甲基苯硫酚和乙基苯硫酚;酰胺,例如乙酰苯胺、乙酰茴香胺、乙酰甲苯胺、丙烯酰胺、甲基丙烯酰胺、乙酸酰胺、硬脂酸酰胺和苯甲酰胺;酰亚胺,例如琥珀酰亚胺、邻苯二甲酰亚胺和马来酰亚胺;胺,例如二苯胺、苯基萘胺、二甲基苯胺、n-苯基二甲基苯胺、咔唑、苯胺、萘胺、丁胺、二丁胺和丁基苯胺;咪唑,例如咪唑和2-乙基咪唑;脲,例如脲、硫脲、亚乙基脲、亚乙基硫脲和二苯基脲;氨基甲酸酯,例如n-苯基氨基甲酸苯酯;亚胺,例如乙烯亚胺和丙烯亚胺;亚硫酸盐,例如亚硫酸氢钠和亚硫酸氢钾;和基于唑的化合物。基于唑的化合物的实例包括:吡唑或吡唑衍生物,例如吡唑、3,5-二甲基吡唑、3-甲基吡唑、4-苄基-3,5-二甲基吡唑、4-硝基-3,5-二甲基吡唑、4-溴-3,5-二甲基吡唑和3-甲基-5-苯基吡唑;咪唑或咪唑衍生物,例如咪唑、苯并咪唑、2-甲基咪唑、2-乙基咪唑和2-苯基咪唑;和咪唑啉衍生物,例如2-甲基咪唑啉和2-苯基咪唑啉。

253.封端(与封端剂反应)可以通过任选地添加溶剂来进行。封端反应中使用的溶剂优选为不与异氰酸酯基团反应。溶剂的实例包括:酮,例如丙酮和甲基乙基酮;酯,例如乙酸乙酯;和n-甲基-2-吡咯烷酮(nmp)。

254.多异氰酸酯化合物可以单独使用,或者两种或更多种组合使用。

255.在本发明中,从例如涂膜的可固化性和耐刮擦性的观点来看,含羟基的树脂中的羟基基团与多异氰酸酯化合物中的异氰酸酯基团(oh/nco)的当量比优选为0.5至2.0,更优选0.8至1.5。

256.当使用含有含羟基的树脂和多异氰酸酯化合物的双组分透明涂料作为透明涂料时,从储存稳定性的观点来看,含羟基的树脂和多异氰酸酯化合物优选是分离的;将它们在使用前即刻混合并且制备成双组分涂料。

257.使用的透明涂料可以是单组分涂料。此类单组分涂料中的基体树脂和固化剂的组合包括,例如,含羧基的树脂和含环氧的树脂的组合、含羟基的树脂和封端的多异氰酸酯化合物的组合以及含羟基的树脂和三聚氰胺树脂的组合。

258.透明涂料可以进一步任选地含有添加剂,例如溶剂(例如,水和有机溶剂)、固化催化剂、消泡剂和紫外线吸收剂。

259.透明涂料可以适当地含有不会损害透明度的量的着色颜料。着色颜料可以是已知用于油墨或涂料的单一颜料,或两种或更多种这样的颜料的组合。尽管可以适当地确定着色颜料的量,但每100质量份的透明涂料(z)中的成膜(vehicle-forming)树脂组合物,着色颜料的量为30质量份或更少,优选0.01质量份至10质量份。

260.透明涂料的形式不受特别限制。使用的透明涂料通常是基于有机溶剂的涂料组合物。在这种情况下使用的有机溶剂的实例包括各种涂料用有机溶剂,例如芳香族或脂肪族烃溶剂、酯溶剂、酮溶剂和醚溶剂。使用的有机溶剂可以是用于制备例如含羟基的树脂的溶剂;或者可以进一步添加的其它有机溶剂。

261.透明涂料的固体浓度优选为约30质量%至70质量%,更优选约40质量%至60质量%。

262.将透明涂料涂装至效应涂膜。用于涂装透明涂料的方法不受特别限制,并且可以通过与用于着色涂料的方法相同的方法来涂装透明涂料。例如,透明涂料可以通过诸如空气喷雾涂装、无空气喷雾涂装、旋转雾化涂装或幕帘涂装的涂装方法涂装。在这些涂装方法中,可以任选地施加静电电荷。在这些方法中,优选使用静电电荷的旋转雾化涂装。通常,涂装的透明涂料的量优选为产生约10μm至50μm的固化膜厚度的量。

263.此外,当涂装透明涂料时,优选适当地调节透明涂料的粘度以落入适于涂装方法的粘度范围内。例如,对于使用静电电荷的旋转雾化涂装,优选使用溶剂(例如,有机溶剂)适当地调节透明涂料的粘度,以便在20℃下使用4号福特杯粘度计测量时落入约15秒至60秒的范围内。

264.在根据本发明的形成多层涂膜的方法中,未固化的着色涂膜、未固化的效应涂膜和未固化的透明涂膜可以通过加热这三种涂膜同时固化。加热可以通过已知的装置进行。例如,可以使用干燥炉,例如热风炉、电炉或红外感应加热炉。合适的加热温度为70℃至150℃,优选80℃至140℃。加热时间不受特别限制;并且优选10分钟至40分钟,更优选20分钟至30分钟。

265.多层涂膜和各种性质的评价

266.本发明包括多层涂膜,其包括由着色涂料形成的着色涂膜;形成在着色涂膜上的由根据本发明的汽车用效应涂料形成的效应涂膜;以及由透明涂料形成并且形成在效应涂膜上的透明涂膜。着色涂料、根据本发明的汽车用效应涂料、透明涂料和形成多层涂膜的方法如上所述。三种未固化的涂膜,即着色涂膜、效应涂膜和透明涂膜,可以通过加热同时固化。或者,在着色涂膜形成并且固化之后,可以在固化的着色涂膜上形成可以是透明的基底涂膜、效应涂膜和透明涂膜;然后这三种未固化的涂膜可以通过加热同时固化。或者,在着色涂膜、可以是透明的基底涂膜、效应涂膜和透明涂膜形成之后,将这四种未固化的涂膜可以通过加热同时固化。

267.60度镜面光泽度(60度光泽度)

268.从所得涂膜的金属或珍珠光泽的观点来看,将根据本发明的汽车用效应涂料涂装至着色涂膜或至着色涂膜和可以是透明的基底涂膜,以便得到以干膜计0.1μm至4μm的厚度,从而形成效应涂膜;并且在效应涂膜上进一步形成透明涂膜,从而形成多层涂膜,所述多层涂膜的60度镜面光泽度优选为90至240,更优选90至220,还更优选90至200。

269.本发明确定通过在制备的效应涂膜上进一步堆叠透明涂膜制备的多层涂膜的60度镜面光泽度,从而得到以干涂膜计0.1μm至4μm的厚度。然而,这并不意味着当效应涂膜的厚度是0.1μm至4μm范围内的任何值时,60度镜面光泽度总是在上述范围内;相反,这意味着60度镜面光泽度在上述范围内,而效应涂膜的厚度为0.1μm至4μm。

270.镜面光泽度是指来自物体的表面的镜面反射与来自参考表面的镜面反射光的比

率(折射率为1.567的玻璃),并且是由jis-z8741定义的值。具体而言,以如下方式确定镜面光泽度:允许预定孔径角的光通量以预定入射角进入测量样品的表面,并且使用光接收器测量在镜面反射方向上反射的预定孔径角的光通量;即,镜面光泽度是用“光泽度计”测量的值。在本说明书中,镜面光泽度定义为用光泽度计(微tri光泽度,由byk-gardner制造)测量的60度镜面光泽度(60度光泽度)。60度镜面光泽度的较大值表示涂膜的光泽度较高。

271.在实施方案中,从金属涂膜的致密度的观点来看,如下所述制备的多层涂膜的60度镜面光泽度优选为130至240,更优选135至235,还更优选140至230:通过将根据本发明的汽车用效应涂料(所述效应涂料包含气相沉积金属片状颜料作为效应颜料(c),并且每100质量份的汽车用效应涂料的所有组分,还包含0.1质量份至10质量份的固体)涂装至着色涂膜或着色涂膜和可以是透明的基底涂膜,以得到以干膜计0.1μm至4μm的厚度,以便形成效应涂膜;以及在其上进一步形成透明的透明涂膜。

272.颗粒度

273.本发明确定通过在制备的效应涂膜上进一步堆叠透明涂膜制备的多层涂膜的hg值,从而得到以干涂膜计0.1μm至4μm的厚度。然而,这并不意味着当效应涂膜的厚度是0.1μm至4μm范围内的任何值时,hg值总是在上述范围内;相反,这意味着hg值确定在上述范围内,而效应涂膜的厚度为0.1μm至4μm。

274.在实施方案中,从金属涂膜的致密性的观点来看,如下所述制备的多层涂膜的hg值优选为10至55,更优选10至50,还更优选10至48。通过以下方法制备多层涂膜:将根据本发明的汽车用效应涂料(所述效应涂料包含气相沉积金属片状颜料和/或铝片状颜料作为效应颜料(c),并且每100质量份的汽车用效应涂料的所有组分,还包含0.1质量份至10质量份的固体)涂装至着色涂膜或着色涂膜和可以是透明的基底涂膜,以得到以干膜计0.1μm至4μm的厚度,以便形成汽车用效应涂料的效应涂膜;以及在其上进一步形成透明的透明涂膜。

275.在另一个实施方案中,从金属涂膜的致密性的观点来看,如下所述制备的多层涂膜的hg值优选为10至65,更优选10至63,还更优选10至60。通过以下方法制备多层涂膜:将根据本发明的汽车用效应涂料(所述效应涂料包含干涉颜料作为效应颜料(c),并且每100质量份的汽车用效应涂料的所有组分,还包含0.1质量份至10质量份的固体)涂装至着色涂膜或着色涂膜和可以是透明的基底涂膜,以得到以干膜计0.1μm至4μm的厚度,以便形成汽车用效应涂料的效应涂膜;以及在其上进一步形成透明的透明涂膜。

276.将颗粒度表示高亮颗粒度值(以下简称为“hg值”)。hg值是通过显微观察获得的显微亮度的参数(其为质地),并且表示在高亮下的颗粒度(相对于入射光从镜面反射光附近观察涂膜)。hg值计算如下。首先,用ccd照相机以15

°

的光入射角和0

°

的光接收角拍摄涂膜,并且将获得的数字图像数据(即,二维亮度分布数据)进行二维傅立叶变换,以获得功率谱图像。然后,从功率谱图像中仅提取与颗粒度对应的空间频率域,并且将获得的测量参数转换为与颗粒度具有线性关系的0至100的hg值。具体而言,可以用显微亮度测量装置测量hg值。

277.hg由以以下确定。

278.如果ipsl≥0.32,hg=500

·

ipsl-142.5

279.如果0.32>ipsl≥0.15,hg=102.9

·

ipsl-15.4

280.如果0.15>ipsl,hg=0

281.ipsl(低频功率谱的积分)由下式确定。

[0282][0283]

p(v,θ)表示通过对从获得的图像数据生成的二维亮度分布数据进行二维傅立叶变换而获得的功率谱。v表示空间频率。θ表示角度。0至n表示对应于颗粒度的空间频率域。

[0284]

测量方法的细节可参见research on coatings(关西涂料技术报告),第138号,2002年8月,第8至24页;和research on coatings(关西涂料技术报告),第132号,1999年4月,第22至35页。较低的hg颗粒度值表示在涂膜的表面上颗粒度较低。

[0285]

本发明还可以使用以下配置。

[0286]

项目1.汽车用效应涂料,其包含水、分散剂(a)、纤维素纳米纤维(b)和效应颜料(c)。

[0287]

项目2.根据项目1所述的汽车用效应涂料,其中所述分散剂(a)是阴离子聚合物化合物。

[0288]

项目3.根据项目2所述的汽车用效应涂料,其中所述阴离子聚合物化合物是含羧基的聚合物化合物或含磷酸基团的聚合物化合物。

[0289]

项目4.根据项目2或3所述的汽车用效应涂料,其中所述阴离子聚合物化合物是含羧基的聚合物化合物或含磷酸基团的聚合物化合物。

[0290]

项目5.根据项目1至4中任一项所述的汽车用效应涂料,其中每100质量份的所述效应颜料(c),所述效应涂料包含0.01质量份至25质量份的所述分散剂(a)。

[0291]

项目6.根据项目1至4中任一项所述的汽车用效应涂料,其中每100质量份的所述效应颜料(c),所述效应涂料包含0.1质量份至10质量份的所述分散剂(a)。

[0292]

项目7.根据项目1至6中任一项所述的汽车用效应涂料,其中所述纤维素纳米纤维(b)是阴离子改性的纤维素纳米纤维。

[0293]

项目8.根据项目7所述的汽车用效应涂料,其中所述阴离子改性的纤维素纳米纤维是氧化的纤维素纳米纤维。

[0294]

项目9.根据项目7或8所述的汽车用效应涂料,其中基于所述氧化的纤维素纳米纤维的绝干质量,所述氧化的纤维素纳米纤维的羧基量为0.4mmol/g至1.0mmol/g。

[0295]

项目10.根据项目1至9中任一项所述的汽车用效应涂料,其中所述效应颜料(c)包括气相沉积金属片状颜料、铝片状颜料、干涉颜料或其组合。

[0296]

项目11.根据项目1至10中任一项所述的汽车用效应涂料,其中所述效应颜料(c)包括气相沉积金属片状颜料和铝片状颜料。

[0297]

项目12.根据项目1至11中任一项所述的汽车用效应涂料,其中每100质量份的所述汽车用效应涂料中的总固体含量,所述效应涂料中的所述效应颜料(c)的含量以固体计为2质量%至97质量%。

[0298]

项目13.根据项目1至12中任一项所述的汽车用效应涂料,还包括选自水性聚氨基甲酸酯树脂分散体、水性丙烯酸树脂分散体及其组合的水性树脂分散体。

[0299]

项目14.根据项目13所述的汽车用效应涂料,其中每100质量份的所述汽车用效应涂料中的总固体含量,所述水性树脂分散体的含量以固体计为1质量%至60质量%。

[0300]

项目15.根据项目1至15中任一项所述的汽车用效应涂料,进一步包含润湿剂。

[0301]

项目16.根据项目15所述的汽车用效应涂料,其中每100质量份的所述汽车用效应涂料中的总固体含量,所述润湿剂的含量以固体计为0.01质量%至20质量%。

[0302]

项目17.根据项目1至16中任一项所述的汽车用效应涂料,每100质量份的所有组分,所述汽车用效应涂料的固体含量为0.1质量份至10质量份。

[0303]

项目18.多层涂膜,包括:

[0304]

着色涂膜;

[0305]

由项目1至17中的任一项所述的汽车用效应涂料形成并且形成在所述着色涂膜上的效应涂膜;以及

[0306]

在所述效应涂膜上形成的透明涂膜。

[0307]

项目19.根据项目18所述的多层涂膜,其中所述效应涂膜的厚度以干膜计为0.02μm至40μm。

[0308]

项目20.根据项目18或19所述的多层涂膜,还包括在所述着色涂膜与所述效应涂膜之间的可以是透明的基底涂膜。

[0309]

项目21.根据项目18至20中任一项所述的多层涂膜,其中所述效应颜料(c)包括气相沉积金属片状颜料;通过将根据项目17所述的汽车用效应涂料涂装至以干膜计0.1μm至4μm的厚度至所述着色涂膜或可以是透明的所述基底涂膜来获得所述效应涂膜;以及所述多层涂膜的60度镜面光泽度优选为130至240,更优选135至235,甚至更优选140至230。

[0310]

项目22.根据项目18至20中任一项所述的多层涂膜,其中所述效应颜料(c)包括气相沉积金属片状颜料和/或铝片状颜料;通过将根据项目17所述的汽车用效应涂料涂装至以干膜计0.1μm至4μm的厚度至所述着色涂膜或可以是透明的所述基底涂膜来获得所述效应涂膜;以及所述多层涂膜的hg值优选为10至55,更优选10至50,甚至更优选10至48。

[0311]

项目23.根据项目18至20中任一项所述的多层涂膜,其中所述效应颜料(c)包括干涉颜料;并且当通过将根据项目17所述的汽车用效应涂料涂装至以干膜计0.1μm至4μm的厚度至所述着色涂膜或可以是透明的所述基底涂膜来获得所述效应涂膜时,所述多层涂膜的hg值优选为10至65,更优选10至63,甚至更优选10至60。

[0312]

项目24.汽车部件,其包括对其涂装根据项目18至23中任一项所述的多层涂膜。

[0313]

项目25.汽车,其包括对其涂装根据项目18至23中任一项所述的多层涂膜。

[0314]

项目26.形成多层涂膜的方法,包括将着色涂料涂装至被涂物以形成着色涂膜,将根据项目1至17中任一项所述的汽车用效应涂料涂装至形成的固化或未固化的着色涂膜以形成效应涂膜,以及将透明涂料涂装至形成的固化或未固化效应涂膜以形成透明涂膜。

[0315]

项目27.根据项目26所述的形成多层涂膜的方法,其中将所述三层,即所述着色涂膜、所述效应涂膜和所述透明涂膜同时固化。

[0316]

项目28.根据项目26或27所述的形成多层涂膜的方法,其中所述被涂物包括形成在其上的固化的底涂涂膜。

[0317]

项目29.根据项目26所述的方法,还包括将可以是透明的基底涂料涂装至形成的固化或未固化的着色涂膜以形成可以是透明的基底涂膜。

[0318]

项目30.根据项目29所述的方法,其中在所述着色涂膜固化之后,所述三个层,即可以是透明的所述基底涂膜、所述效应涂膜和所述透明涂膜同时固化。

[0319]

项目31.根据项目26至30中任一项所述的方法,其中所述被涂物是汽车部件或汽

车。

[0320]

实施例

[0321]

以下参考实施例和比较例更详细地描述本发明。然而,本发明不限于此或由此受限。除非另外说明,否则本文所指的份数和百分比为按质量计。

[0322]

含羟基的丙烯酸树脂(r-1)的制造

[0323]

制造例1

[0324]

将35份的丙二醇单丙醚置于配备有温度计、恒温器、搅拌器、回流冷凝器、氮气入口管和滴液漏斗的反应容器中,并且加热至85℃。历时4小时,逐滴添加32份的甲基丙烯酸甲酯、27.7份的丙烯酸正丁酯、20份的丙烯酸2-乙基己酯、10份的丙烯酸4-羟基丁酯、3份的丙烯酸羟丙酯、6.3份的丙烯酸、1份的2-丙烯酰氧基乙基酸磷酸酯、15份的丙二醇单丙醚和2.3份的2,2'-偶氮二(2,4-二甲基戊腈)的混合物。逐滴添加完成之后,将混合物熟化1小时。然后,历时1小时,还逐滴添加10份的丙二醇单丙醚和1份的2,2'-偶氮双(2,4-二甲基戊腈)的混合物。逐滴添加完成之后,将混合物熟化1小时。还添加7.4份的二乙醇胺,从而获得固体含量为55%的含羟基丙烯酸树脂(r-1)溶液。获得的含羟基的丙烯酸树脂(r-1)具有51mg koh/g的酸值和52mg koh/g的羟值。

[0325]

红色颜料分散体(p-1)的制造

[0326]

制造例2

[0327]

将60份的含羟基的丙烯酸树脂(r-1)(固体含量:33份)、35份的paliogen maroon l3920(商品名,苝红色颜料,由basf a.g制造)、177份的去离子水置于搅拌容器中。在将这些组分均匀混合后,进一步添加2-(二甲基氨基)乙醇以调节ph至7.5。将所得混合物置于300ml树脂瓶中,并且将130份的氧化锆珠(直径:1.5mm)添加至其中,然后密封该瓶。使用涂料摇动调理器将混合物分散120分钟。在分散后,通过100目金属纱布过滤来除去氧化锆珠,从而获得固体含量为25%的红色颜料分散体(p-1)。

[0328]

橙色颜料分散体(p-2)的制造

[0329]

制造例3

[0330]

将70.9份的含羟基的丙烯酸树脂(r-1)(固体含量:39份)、39份的cosmoray orange l2950(商品名,二酮吡咯并吡咯橙色颜料,由basf制造)和241.45份的去离子水置于搅拌容器中。在将这些组分均匀混合后,进一步添加2-(二甲基氨基)乙醇以调节ph至7.5。将所得混合物置于300ml树脂瓶中,并且将130份的氧化锆珠(直径:1.5mm)添加至其中,然后密封该瓶。使用涂料摇动调理器将混合物分散120分钟。在分散后,通过100目金属纱布过滤来除去氧化锆珠,从而获得固体含量为22.2%的橙色颜料分散体(p-2)。

[0331]

体质颜料分散体(p-3)的制备

[0332]

制造例4

[0333]

将327份的丙烯酸树脂溶液(r-1)(固体含量:180份)、360份的去离子水、6份的surfynol 104a(商品名,由evonik industries ag制造,消泡剂,固体含量:50%)和250份的barifine bf-20(商品名,由sakai chemical industry co.,ltd.制造,硫酸钡粉末,平均粒度:0.03μm)置于涂料调理器中,并且将玻璃珠介质添加至其中。将混合物在室温下混合并分散1小时,由此获得固体含量为44%的体质颜料分散体(p-3)。

[0334]

水性丙烯酸树脂分散体(r-2)的制造

[0335]

制造例5

[0336]

将128份的去离子水和2份的adekaria soap sr-1025(商品名,由adeka corporation制造,乳化剂,有效成分:25%)置于配备有温度计、恒温器、搅拌器、回流冷凝器、氮气入口管和滴液漏斗的反应容器中。将混合物在氮气流中搅拌和混合,并且加热至80℃。

[0337]

然后,将如下所述的用于核部分的单体乳液的总量的1%和5.3份的6%过硫酸铵水溶液引入反应容器,并且在80℃保持15分钟。然后,历时3小时将剩余的用于核部分的单体乳液逐滴添加至保持在相同温度下的反应容器。逐滴添加完成之后,将混合物熟化1小时。随后,历时1小时逐滴添加如下所述的用于壳部分的单体乳液。熟化1小时之后,将混合物冷却至30℃,同时将40份的5%2-(二甲基氨基)乙醇水溶液逐渐添加至反应容器;并且将混合物通过100目尼龙布过滤,从而获得平均粒度为100nm且固体含量为30%的水性丙烯酸树脂分散体(r-2)。获得的水性丙烯酸树脂分散体具有33mg koh/g的酸值和25mg koh/g的羟值。

[0338]

用于核部分的单体乳液:通过混合和搅拌40份的去离子水、2.8份的adeka reasoap sr-1025、2.1份的亚甲基双丙烯酰胺、2.8份的苯乙烯、16.1份的甲基丙烯酸甲酯、28份的丙烯酸乙酯和21份的丙烯酸正丁酯,获得用于核部分的单体乳液。

[0339]

用于壳部分的单体乳液:通过混合和搅拌17份的去离子水、1.2份的adeka reasoap sr-1025、0.03份的过硫酸铵、3份的苯乙烯、5.1份的丙烯酸2-羟基乙酯、5.1份的甲基丙烯酸、6份的甲基丙烯酸甲酯、1.8份的丙烯酸乙酯和9份的丙烯酸正丁酯,获得用于壳部分的单体乳液。

[0340]

水性聚酯树脂分散体(r-3)的制造

[0341]

制造例6

[0342]

将664份的间苯二甲酸、496份的己二酸、237份的邻苯二甲酸酐、788份的新戊二醇和341份的三羟甲基丙烷置于配备有搅拌器、温度计、用于去除反应产生的水的装置和氮气入口管的反应容器中;并且在氮气气氛中在搅拌下加热至160℃。在将温度保持在160℃下1小时之后,历时5小时将温度升高至230℃,同时去除所产生的冷凝水;并且将温度保持在230℃。当酸值达到7mg koh/g时,将混合物冷却至170℃,添加490份的ε-己内酯,并且将混合物在相同温度下保持1小时。然后将77份的偏苯三酸酐添加至该反应产物中,并且在170℃进行加成反应30分钟。然后将混合物冷却至50℃或更低,并且添加相对于酸基团0.88当量的2-(二甲基氨基)乙醇用于中和。然后逐渐添加去离子水以获得具有固体浓度为40%且ph为7.5的含羟基的聚酯树脂(r-3)。所得含羟基的聚酯树脂的内酯改性量为18质量%,数均分子量为2074,羟值为89mg koh/g,并且酸值为23mg koh/g。

[0343]

聚酯树脂溶液(r-4)的制备

[0344]

制造例7

[0345]

将109份的三羟甲基丙烷、141份的1,6-己二醇、126份的1,2-环己烷二甲酸酐和120份的己二酸置于配备有温度计、恒温器、搅拌器、回流冷凝器和水分离器的反应容器中。历时3小时将混合物从160℃加热至230℃,然后在230℃缩合反应4小时。随后,为了将羧基基团引入获得的缩合反应产物中,将38.3份的偏苯三酸酐添加至所获得的缩合反应产物中,并且允许反应在170℃进行30分钟。然后,用2-乙基-1-己醇稀释反应产物,从而获得固

体含量为70%的聚酯树脂溶液(r-4)。获得的含羟基的聚酯树脂具有46mg koh/g的酸值、150mg koh/g的羟值和1400的数均分子量。

[0346]

透明基底涂料(x-1)的制造

[0347]

制造例8

[0348]

向搅拌容器中添加14份(以固体计)的体质颜料分散体(p-3)、40份(以固体计)的水性丙烯酸树脂分散体(r-2)、23份(以固体计)的聚酯树脂溶液(r-4)、10份(以固体计)的u-coat ux-310(商品名,由sanyo chemical industries,ltd.制造,水性氨基甲酸酯树脂分散体,固体含量:40%)和27份(以固体计)的cymel 251(商品名,由nihon cytec industries inc.制造,三聚氰胺树脂,固体含量:80%),并且将混合物搅拌和混合,由此制备透明基底涂料(x-1)。

[0349]

透明基底涂料(x-2)的制造

[0350]

制造例9

[0351]

将15份的xirallic t60-10晶体银与100质量份(以树脂固体含量计)的透明基底涂料(x-1)混合以产生透明基底涂料(x-2)。

[0352]

纤维素纳米纤维(b)的制造

[0353]

制造例10

[0354]

将5.00g(绝对干重)的未精制漂白软木牛皮纸浆(白度:85%)添加至溶解有20mg的tempo(sigma aldrich)(0.025mmol/克绝干纤维素)和514mg的溴化钠(1.0mmol/克绝干纤维素)的500ml的水溶液中,并且搅拌混合物直到纸浆均匀分散。将次氯酸钠水溶液添加至反应体系中,使得次氯酸钠浓度为2.2mmol/g以引发氧化反应。由于体系的ph在反应期间降低,连续添加3m的氢氧化钠水溶液以调节ph至10。当次氯酸钠被耗尽时,并且当反应体系的ph不再变化时,反应结束。反应之后,将混合物通过玻璃过滤器过滤以分离纸浆,并且用水充分洗涤纸浆以获得氧化纸浆(羧化的纤维素)。此时纸浆的产率为93%,完成氧化反应所需的时间为60分钟,并且羧基基团的量(以下“改性度”)为0.75mmol/g。用水将所得产物调节至1.0%(w/v),并且通过使用高压均化器进行纤维分离处理,直到使透明度足够高,从而获得透明度为88%的氧化的纤维素纳米纤维(b-1)的水分散体。平均纤维直径为4nm,并且纵横比为280。对该氧化的纤维素纳米纤维的水分散体进行以下稳定性测试,并且使用布氏粘度计测量搅拌之前和之后的粘度。此时的粘度保持率为50%。

[0355]

纤维素纳米纤维水分散体的稳定性试验

[0356]

将210g的在制造例中获得的氧化的纤维素纳米纤维的1.0质量%水分散体称重并置于600ml塑料容器中,然后添加去离子水以使浓度为0.7%,然后搅拌(1000rpm,5分钟),从而获得300g的氧化的纤维素纳米纤维的0.7质量%的水分散体。在调节浓度之后,立即用布氏粘度计在6rpm下测量布氏粘度1分钟(在搅拌之前的粘度)。然后用分散器(1000rpm,23℃)搅拌已经测量布氏粘度的300g的氧化的纤维素纳米纤维的水性分散体30分钟。在搅拌30分钟之后,立即用布氏粘度计在6rpm下测量粘度1分钟(在搅拌之后的粘度)。通过下式确定粘度保持率。

[0357]

粘度保持率(%)=(搅拌之后的粘度/搅拌之前的粘度)

×

100制造例11

[0358]

将5.00g(绝对干重)的未精制漂白软木牛皮纸浆(白度:85%)添加至溶解有39mg的tempo(sigma aldrich)(0.05mmol/克绝干纤维素)和514mg的溴化钠(1.0mmol/克绝干纤

维素)的500ml的水溶液中,并且搅拌混合物直到纸浆均匀分散。将次氯酸钠水溶液添加至反应体系中,使得次氯酸钠浓度为6.0mmol/g以引发氧化反应。由于体系的ph在反应期间降低,连续添加3m的氢氧化钠水溶液以调节ph至10。当次氯酸钠被耗尽时,并且当反应体系的ph不再变化时,反应结束。反应之后,将混合物通过玻璃过滤器过滤以分离纸浆,并且用水充分洗涤纸浆以获得氧化纸浆(羧化的纤维素)。此时纸浆的产率为90%,完成氧化反应所需的时间为90分钟,并且羧基基团的量为1.51mmol/g。用水将所得产物调节至1.0%(w/v),并且通过使用高压均化器进行纤维分离处理,从而获得透明度为95.0%的氧化的纤维素纳米纤维(b-2)的水分散体。平均纤维直径为3nm,并且纵横比为250。对该氧化的纤维素纳米纤维的水分散体进行稳定性测试,并且使用布氏粘度计测量搅拌之前和之后的粘度。此时的粘度保持率为39%。

[0359]

制造例12

[0360]

将5.00g(绝对干重)的未精制漂白软木牛皮纸浆(白度:85%)添加至溶解有20mg的tempo(sigma aldrich)(0.025mmol/克绝干纤维素)和514mg的溴化钠(1.0mmol/克绝干纤维素)的500ml的水溶液中,并且搅拌混合物直到纸浆均匀分散。将次氯酸钠水溶液添加至反应体系中,使得次氯酸钠浓度为1.3mmol/g以引发氧化反应。由于体系的ph在反应期间降低,连续添加3m的氢氧化钠水溶液以调节ph至10。当次氯酸钠被耗尽时,并且当反应体系的ph不再变化时,反应结束。反应之后,将混合物通过玻璃过滤器过滤以分离纸浆,并且用水充分洗涤纸浆以获得氧化纸浆(羧化的纤维素)。此时纸浆的产率为99%,完成氧化反应所需的时间为50分钟,并且羧基基团的量为0.42mmol/g。用水将所得产物调节至1.0%(w/v),并且通过使用高压均化器进行纤维分离处理,直到使透明度足够高,从而获得透明度为75.2%的氧化的纤维素纳米纤维(b-3)的水分散体。平均纤维直径为4nm,并且纵横比为380。对该氧化的纤维素纳米纤维的水分散体进行稳定性测试,并且使用布氏粘度计测量搅拌之前和之后的粘度。此时的粘度保持率为88%。

[0361]

分散剂(a)的制造

[0362]

制造例13

[0363]

将148份的水和94份(5mol%)的聚乙二醇聚丙二醇单烯丙基醚(添加的环氧乙烷的平均摩尔数:37,添加的环氧丙烷的平均摩尔数:253,环氧乙烷和环氧丙烷随机添加)置于配备有温度计、搅拌器、回流装置、氮气入口管和滴液漏斗的玻璃反应容器中。在搅拌下对反应容器进行氮气置换,并且在氮气气氛中加热至80℃。然后,通过混合35份(40mol%)的甲基丙烯酸、5份(7mol%)的丙烯酸、63份(5mol%)的甲氧基聚乙二醇甲基丙烯酸酯(添加的环氧乙烷的平均摩尔数:25)、60份(43mol%)的丙烯酸羟丙酯、8份的3-巯基丙酸和165份的水制备单体水溶液,并且历时2小时将3份的过硫酸铵和47份的水的混合物溶液各自连续逐滴添加至保持在80℃的反应容器中。此外,使反应进行1小时,同时温度保持在100℃,从而获得具有固体含量为36%的共聚物(聚羧酸a)的水溶液。

[0364]

效应颜料分散体的制造

[0365]

制造例14

[0366]

在搅拌容器中,将12份(固体含量:1.2份)的hydroshine ws-3001(商品名,水性气相沉积铝片状颜料,由eckart制造,固体含量:10%,内部溶剂:异丙醇,平均粒度d50:13μm,厚度:0.05μm,用二氧化硅表面处理)、0.79份(固体含量:0.37份)的alpaste emr-b6360(商

品名,由toyo aluminium k.k.制造,固体含量:47%,非漂浮型铝片,平均粒度d50:10.3μm,厚度:0.19μm,用二氧化硅表面处理)和19.5份的异丙醇在搅拌下混合,从而获得效应颜料分散体。

[0367]

汽车用效应涂料的制造

[0368]

实施例1

[0369]

通过将以下组分置于搅拌容器中以实现以下份数,通过在搅拌下混合来制备汽车用效应涂料(y-1):76.7份的蒸馏水、以固体计0.5份的水分散体的纤维素纳米纤维(b-1)、0.25份(以固体计)的dynol 604(商品名,乙炔二醇润湿剂,由evonik industries制造,具有环氧乙烷链,固体含量:100%)、以固体计0.25份的aron t-50(商品名,聚丙烯酸钠,固体含量:43%,由toagosei co.、ltd.制造)、制造例14中获得的32.29份的效应颜料分散体、0.14份(以固体计)的tinuvin479-dw(商品名,uv吸收剂,由basf制造,羟苯基三嗪uv吸收剂;hpt uv吸收剂tinuvin 479包含在丙烯酸聚合物中,固体含量:40%)、0.11份(以固体计)的tinuvin 123-dw(商品名,光稳定剂,由basf制造,癸二酸双(2,2,6,6-四甲基-1-(辛氧基)-4-哌啶基)酯;具有氨基醚基团的hals tinuvin 123包含在丙烯酸聚合物中,固体含量:50%)、制造例5中获得的0.67份(以固体计)的水性丙烯酸树脂分散体(r-2)和0.51份的辛醇。

[0370]

实施例2至实施例41以及比较例1至比较例8

[0371]

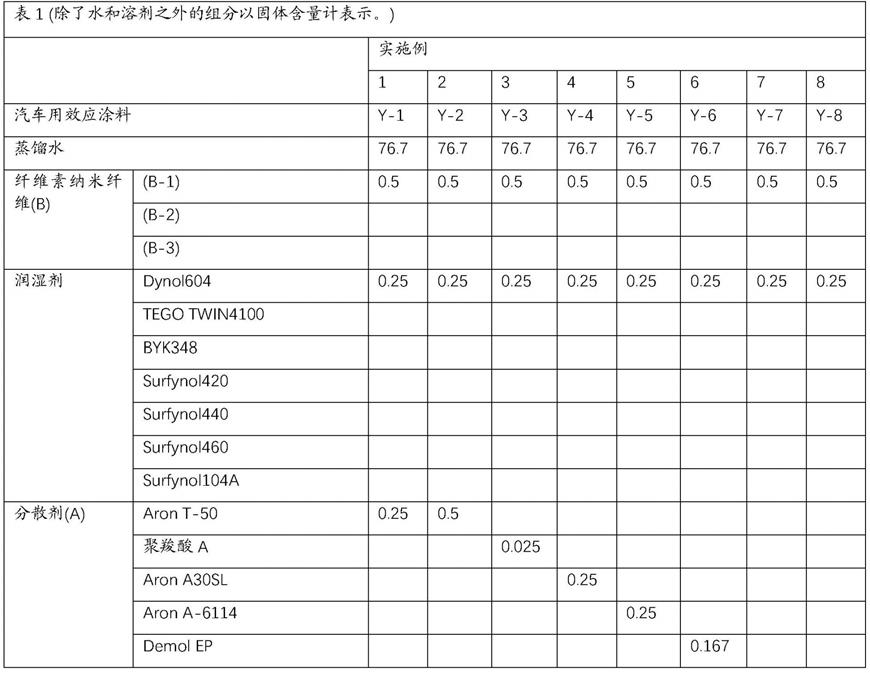

以与实施例1中相同的方式获得汽车用效应涂料(y-2)至(y-49),但使用表1中所示的制剂。

[0372]

在表1中,蒸馏水和溶剂的数值表示液体量;并且其它的数值表示固体含量。

[0373]

以下是表1中所示的成分。

[0374]

aron t-50:商品名,分散剂,聚丙烯酸钠,固体含量43%,由toagosei co.,ltd.制造;

[0375]

aron a30sl:商品名,分散剂,聚丙烯酸铵,固体含量40%,由toagosei co.,ltd.制造;

[0376]

aron a-6114:商品名,分散剂,基于羧酸的共聚物(铵盐),固体含量40%,由toagosei co.,ltd.制造;

[0377]

demol ep:商品名,分散剂,高分子量聚羧酸,固体含量25%,由kao corporation制造;

[0378]

fs600lc:商品名,分散剂,羧甲基纤维素,粉末,由nippon paper industries co.,ltd.制造;

[0379]

m1000:商品名,分散剂,聚醚胺,由huntsman corporation制造;

[0380]

disparlon aq-330:商品名,分散剂,聚醚磷酸酯,有效成分:100%,由kusumoto chemicals,ltd.制造;

[0381]

metalure liquid black:商品名,水性气相沉积铬片状颜料,由eckart制造,固体含量:10%,内部溶剂:丙二醇单甲醚,平均粒度d50:14μm,厚度:0.02μm;

[0382]

xirallic t61-10 micro silver:商品名,氧化钛涂装的氧化铝片状颜料,由merck&co.,inc.制造,平均初级粒度:约12μm,平均厚度:约0.3μm);

[0383]

xirallic t60-10 crystal silver:商品名,氧化钛涂装的氧化铝片状颜料,由

merck&co.,inc.制造,平均初级粒度:约19μm,平均厚度:约0.4μm;

[0384]

pyrisma m40-58 sw ambercup orange:商品名,氧化铁涂装的云母颜料,由merck&co.,inc.,平均初级粒度:约17.1μm,平均厚度:约0.65μm;

[0385]

tego twin 4100:商品名,基于硅酮的润湿剂,由evonik degussa制造,具有环氧乙烷链,固体含量:100%;

[0386]

byk 348:商品名,由byk制造,基于硅酮的润湿剂,由byk制造,具有环氧乙烷链,固体含量:100%;

[0387]

surfynol 420:商品名,由evonik industries制造,乙炔二醇润湿剂,具有环氧乙烷链,固体含量:100%;

[0388]

surfynol 440:商品名,由evonik industries制造,乙炔二醇润湿剂,具有环氧乙烷链,固体含量:100%;

[0389]

surfynol 460:商品名,由evonik industries制造,乙炔二醇润湿剂,具有环氧乙烷链,固体含量:100%;

[0390]

surfynol 104a:商品名,由evonik industries制造,乙炔二醇润湿剂,没有环氧乙烷链,固体含量:50%;

[0391]

acrysol ase-60:商品名,由dow chemical company制造,基于聚丙烯酸的流变控制剂,固体含量:28%;

[0392]

u-coat ux-300:商品名,由sanyo chemical industries,ltd.制造,水性氨基甲酸酯分散体。

[0393]

[0394][0395]

[0396][0397]

[0398]

[0399][0400]

[0401][0402]

[0403][0404]

[0405][0406]

[0407]

[0408][0409]

着色涂料(w)的制造

[0410]

着色涂料(w-1)

[0411]

将tp-65dark gray(商品名,由关西涂料公司制造,基于聚酯树脂的基于溶剂的中间涂料,所得涂膜的l*值:20)用作着色涂料(w-1)。

[0412]

着色涂料(w-2)

[0413]

将tp-65(商品名,由关西涂料公司制造,基于聚酯树脂的基于溶剂的中间涂料,所得涂膜的l*值:85)用作着色涂料(w-2)。

[0414]

着色涂料(w-3)

[0415]

将wp-505t(商品名,由关西涂料公司制造,基于聚酯树脂的水性中间涂料,所得涂膜的l*值:60)用作着色涂料(w-3)。

[0416]

着色涂料(w-4)

[0417]

将ascalex 2870cd-1 dark gray(商品名,由关西涂料公司制造,pp材料用基于丙烯酸树脂的水性导电底漆涂料)用作着色涂料(w-4)。

[0418]

透明涂料(z)的制造

[0419]

透明涂料(z-1)

[0420]

将kino6510(商品名,由关西涂料公司制造,羟基/异氰酸酯可固化的基于丙烯酸树脂/氨基甲酸酯树脂的双组分基于有机溶剂的涂料)用作透明涂料(z-1)。

[0421]

透明涂料(z-2)

[0422]

将通过将1.21份的paliogen maroon l3920(商品名,由basf生产,有机苝颜料)添加至100质量份的kino6510(以固体树脂含量计)中获得的涂料用作透明涂料(z-2)。

[0423]

透明涂料(z-3)

[0424]

将soflex 7175 clear(商品名,由关西涂料公司制造,pp材料用羟基/异氰酸酯可固化的基于丙烯酸树脂/氨基甲酸酯树脂的双组分基于有机溶剂的涂料)用作透明涂料(z-3)。

[0425]

被涂物的制造

[0426]

被涂物1

[0427]

通过电沉积用elecron gt-10阳离子电沉积涂料(商品名;由关西涂料公司制造;环氧树脂聚胺类阳离子树脂含有封端的多异氰酸酯化合物作为交联剂)涂装经脱脂且经磷酸锌处理的钢板(jisg3141,尺寸:400mm

×

300mm

×

0.8mm),使得涂膜以固化的涂膜计具有20μm的膜厚度。将涂装的板在170℃下加热20分钟用于交联和固化,从而形成电沉积涂膜,其用作被涂物1。

[0428]

被涂物2

[0429]

制备tsop-1(tc-6)(商品名,由japan polychem corporation制造,350mm

×

10mm

×

2mm)作为塑料材料。用浸渍有异丙醇的纱布擦拭塑料材料的表面以对表面进行脱脂,并且将经脱脂的塑料材料用作被涂物2。

[0430]

测试板的制造

[0431]

实施例42

[0432]

步骤(1):使用旋转雾化钟形涂布器将着色涂料(w-1)静电涂装至被涂物1上,得到25μm的固化的膜厚度。将由此涂装的被涂物在140℃下加热30分钟以交联和固化涂料,从而形成着色涂膜。

[0433]

步骤(2):随后,使用旋转雾化钟形涂布器将透明基底涂料(x-1)静电涂装至着色涂膜上,得到10μm的固化的膜厚度。

[0434]

步骤(3):此外,使用robot bell(由abb制造)在23℃的棚室温度和68%的湿度下将调节至表1中所示的涂料粘度的汽车用效应涂料(y-1)涂装至涂膜,得到1.0μm的干膜厚度,从而形成效应涂膜。使由此涂装的被涂物静置3分钟,并且使其进一步在80℃下静置3分钟。

[0435]

步骤(4):随后,使用robot bell(由abb制造)在23℃的棚室温度和68%的湿度下将透明涂料(z-1)涂装至所得的干涂膜,得到35μm的干膜厚度,从而形成透明涂膜。

[0436]

步骤(5):在涂装之后,使得到的经涂装的被涂物在室温下静置7分钟,然后在热风循环式干燥炉中在140℃加热30分钟,以同时干燥多层的涂膜,从而形成测试板。

[0437]

由以下所示的式(2)计算每种效应涂膜的干膜厚度。这同样适用于以下实施例。

[0438]

x=(sc*10000)/(s*sg)

ꢀꢀꢀꢀ

(2)

[0439]

x:膜厚度(μm)

[0440]

sc:涂层固体含量(g)

[0441]

s:涂层固体含量的评价面积(cm2)

[0442]

sg:涂膜的比重(g/cm3)

[0443]

实施例43至实施例83和实施例86以及比较例9至比较例16

[0444]

以与实施例42相同的方式获得测试板,但使用表2中所示的着色涂料(w)、透明的基底涂料(x)、汽车用效应涂料(y)和透明涂料(z)。

[0445]

实施例84

[0446]

步骤(1):使用旋转雾化钟形涂布器将着色涂料(w-3)静电涂装至被涂物1上,得到25μm的固化的膜厚度。使由此涂装的被涂物静置3分钟,并且在80℃下预热3分钟,从而形成着色涂膜。

[0447]

步骤(2):随后,将如上所述制备的汽车用效应涂料(y-1)调节至表1中所示的涂料粘度,并且使用robot bell(由abb制造)在23℃的棚室温度和68%的湿度下涂装至着色涂膜,得到1.0μm的干涂膜厚度。使经涂装的被涂物静置3分钟,然后在80℃下预热3分钟,从而形成效应涂膜。

[0448]

步骤(3):此外,使用robot bell(由abb制造)在23℃的棚室温度和68%的湿度下将透明涂料(z-1)涂装至效应涂膜,得到35μm的干膜厚度,从而形成透明涂膜。

[0449]

步骤(4):在涂装之后,使得到的经涂装的被涂物在室温下静置7分钟,然后在热风循环式干燥炉中在140℃加热30分钟,以同时干燥多层的涂膜,从而形成测试板。

[0450]

实施例85

[0451]

步骤(1):使用旋转雾化钟形涂布器将着色涂料(w-3)静电涂装至被涂物1上,得到25μm的固化的膜厚度。使由此涂装的被涂物静置3分钟,并且在80℃下预热3分钟,从而形成着色涂膜。

[0452]

步骤(2):随后,使用旋转雾化钟形涂布器将透明基底涂料(x-1)静电涂装至着色涂膜上,得到10μm的固化的膜厚度。

[0453]

步骤(3):此外,将如上所述制备的汽车用效应涂料(y-1)调节至表1中所示的涂料粘度,并且使用robot bell(由abb制造)在23℃的棚室温度和68%的湿度下涂装至涂膜,得到1.0μm的干膜厚度。使由此涂装的被涂物静置3分钟,然后在80℃下预热3分钟,从而形成效应涂膜。

[0454]

步骤(4):此外,使用robot bell(由abb制造)在23℃的棚室温度和68%的湿度下将透明涂料(z-1)涂装至效应涂膜,得到35μm的干膜厚度,从而形成透明涂膜。

[0455]

步骤(5):在涂装之后,使得到的经涂装的被涂物在室温下静置7分钟,然后在热风循环式干燥炉中在140℃加热30分钟,以同时干燥多层的涂膜,从而形成测试板。

[0456]

实施例87

[0457]

步骤(1):使用旋转雾化钟形涂布器将着色涂料(w-4)静电涂装至被涂物2上,得到10μm的固化的膜厚度。使由此涂装的被涂物静置3分钟,并且在80℃下预热3分钟,从而形成着色涂膜。

[0458]

步骤(2):随后,使用旋转雾化钟形涂布器将透明基底涂料(x-1)静电涂装至着色涂膜上,得到10μm的固化的膜厚度,并使其静置2分钟。

[0459]

步骤(3):此外,将如上所述制备的汽车用效应涂料(y-1)调节至表1中所示的涂料粘度,并且使用robot bell(由abb制造)在23℃的棚室温度和68%的湿度下涂装至涂膜,得到1.0μm的干膜厚度。使由此涂装的被涂物静置3分钟,然后在80℃下预热3分钟,从而形成效应涂膜。

[0460]

步骤(4):此外,使用robot bell(由abb制造)在23℃的棚室温度和68%的湿度下将透明涂料(z-3)涂装至效应涂膜,得到35μm的干膜厚度,从而形成透明涂膜。

[0461]

步骤(5):在涂装之后,使得到的经涂装的被涂物在室温下静置7分钟,然后在热风循环式干燥炉中在120℃加热30分钟,以同时干燥多层的涂膜,从而形成测试板。

[0462]

实施例88

[0463]

步骤(1):使用旋转雾化钟形涂布器将着色涂料(w-4)静电涂装至被涂物2上,得到10μm的固化的膜厚度。使由此涂装的被涂物静置3分钟,从而形成着色涂膜。

[0464]

步骤(2):随后,使用旋转雾化钟形涂布器将透明基底涂料(x-1)静电涂装至着色涂膜上,得到10μm的固化的膜厚度。

[0465]

步骤(3):此外,将如上所述制备的汽车用效应涂料(y-1)调节至表1中所示的涂料粘度,并且使用robot bell(由abb制造)在23℃的棚室温度和68%的湿度下涂装至涂膜,得到1.0μm的干膜厚度。使由此涂装的被涂物静置3分钟,然后在80℃下预热3分钟,从而形成效应涂膜。

[0466]

步骤(4):此外,使用robot bell(由abb制造)在23℃的棚室温度和68%的湿度下将透明涂料(z-3)涂装至效应涂膜,得到35μm的干膜厚度,从而形成透明涂膜。

[0467]

步骤(5):在涂装之后,使得到的经涂装的被涂物在室温下静置7分钟,然后在热风

循环式干燥炉中在120℃加热30分钟,以同时干燥多层的涂膜,从而形成测试板。

[0468]

表2

[0469][0470][0471]

表2(续-1)

[0472][0473]

表2(续-2)

[0474][0475][0476]

表2(续-3)

[0477][0478]

表2(续-4)

[0479][0480][0481]

表2(续-5)

[0482][0483]

表2(续-6)

[0484]

[0485][0486]

涂膜的评价

[0487]

评价如以上所述的测试板的涂膜的外观和性能,以及涂料稳定性。表2示出了结果。在60度镜面光泽度(60度光泽度)和粒度方面评价各涂膜的外观。在防水粘合性和长期加速耐候性测试之后的防水粘合性方面评价涂膜性能。

[0488]

实施例42和52至57与比较例9至15之间的比较表明,当存在于汽车用效应涂料中的效应颜料(c)的类型和量相同时,与不含分散剂(a)的比较例的涂膜相比,含有分散剂(a)的实施例的涂膜表现出60度光泽度的增加的值和颗粒度的降低的hg,表明优异的外观。

[0489]

实施例42与比较例16之间的比较表明,当存在于汽车用效应涂料中的效应颜料(c)的类型和量相同时,与不含纤维素纳米纤维(b)的比较例的涂膜相比,含有纤维素纳米纤维(b)的实施例的涂膜表现出60度光泽度的增加的值和颗粒度的降低的hg,表明优异的外观。

[0490]

此外,根据本发明的实施例42至88的多层涂膜在涂膜性能方面也是优异的。

[0491]

60

°

镜面光泽度(60度光泽度)

[0492]

使用光泽度计(micro-tri-gloss,由byk-gardner制造)测量以上获得的测试板的60度光泽度值。值越高越好。

[0493]

颗粒度

[0494]

将颗粒度评价为高亮颗粒度值(在下文简称为“hg值”)。hg值是通过对涂层表面进行显微观察而获得的显微亮度的参数,并且表示在高亮下的颗粒度。hg值计算如下。首先,用ccd照相机以15

°

的光入射角和0

°

的光接收角拍摄涂层表面,并且将获得的数字图像数据(二维亮度分布数据)进行二维傅立叶变换,以获得功率谱图像。然后,从功率谱图像中仅提取与颗粒度对应的空间频率域,并且将获得的测量参数转换为与颗粒度具有线性关系的0至100的hg值。hg值为0表示效应颜料中没有颗粒度,而hg值为100表示效应颜料的最大可能的颗粒度。

[0495]

防水粘合性

[0496]

将测试板浸入40℃的温水中240小时,然后取出。用布擦拭掉水滴和污物。然后在23℃的室温下在10分钟内用实用刀在板的多层涂膜上形成直达每个测试板的被涂物的十字切口,以形成100个正方形(2mm

×

2mm)的栅格。随后,将粘合玻璃纸带应用于格栅部分的表面上,然后突然剥离。检查涂膜中栅格的剩余正方形的状况,并且根据以下标准评价耐水性。

[0497]

a:保留100个涂膜栅格的正方形,并且在由刀形成的切口的边缘处没有发生轻微的边缘剥离。

[0498]

b:保留100个涂膜栅格的正方形,但在由刀形成的切口边缘处发生轻微的边缘剥离,其中具有边缘剥离的涂膜栅格的正方形的数量小于10。

[0499]

c:保留100个涂膜栅格的正方形,但在由刀形成的切口边缘处发生轻微的边缘剥离,其中具有边缘剥离的涂膜栅格的正方形的数量是10或更大。

[0500]

d:剩余的涂膜栅格的正方形的数量是90至99。

[0501]

e:剩余的涂膜栅格的正方形的数量是89或更少。

[0502]

长期加速耐候性测试后的防水粘合性

[0503]

使用jis b 7754中规定的super xenon weather meter(商品名,suga test instruments co.,ltd.)进行长期加速耐候性测试。更具体地,用氙弧灯照射测试板1小时42分钟,然后暴露于降雨18分钟。该用灯照射2小时的时段被定义为1个循环。重复该循环4000小时,然后进行与上述防水粘合性测试中相同的程序。

[0504]

涂料的粘度稳定性

[0505]

制备320g的所获得的汽车用效应涂料。使从320g的获得的效应涂料中的20g在23℃下静置6小时,并且用流变仪(rs150,由haake制造)在23℃的温度和0.1(s-1

)的剪切速率下测量粘度(搅拌前的粘度)。将300g的剩余的汽车用效应涂料置于500ml烧杯中,并且将烧杯中的内容物上下搅拌以使其均匀,然后用磁力搅拌器在23℃的温度下以1,000rpm搅拌24小时。用石蜡膜密封烧杯的开口以防止搅拌过程中水的蒸发。使搅拌24小时的汽车用效应涂料在23℃的温度下静置6小时,并且用流变仪(rs150,由haake制造)在23℃的温度和0.1(s-1

)的剪切速率下测量粘度(搅拌后的粘度)。

[0506]

随后,通过下式计算在0.1(s-1

)的剪切速率下的粘度变化(%),并且基于以下标准评价粘度稳定性。c或更高的等级被认为是“合格”。

[0507]

在0.1(s-1

)的剪切速率下的粘度变化(%)=(|搅拌前的粘度

–

搅拌后的粘度|/搅拌前的粘度)

×

100

[0508]

a:粘度变化小于30%

[0509]

b:粘度变化为30%以上且小于40%

[0510]

c:粘度变化为40%以上且小于60%

[0511]

d:粘度变化为60%以上且小于70%

[0512]

e:粘度变化为70%或更大。

[0513]

以上具体描述了本发明的实施方案及其实施例。然而,本发明不限于以上实施方案。可以基于本发明的技术构思进行各种修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。