1.本发明属于均相催化技术领域,涉及一种3,5,5-三甲基己醛的合成方法、催化体系及应用。

背景技术:

2.c9醛是一种重要的有机化工中间体,以c9醛为原料制备的醇、酸等化工产品在增塑剂、洗涤剂、表面活性剂以及制冷剂等领域具有较多应用。比如支链化的3,5,5-三甲基己醛通过进一步氧化酯化等反应转化为3,5,5-三甲基己酸酯,是一种广泛应用于高档润滑油、涂料以及日化品等领域的高端化学品。

3.自1938年otto roelen发现烯烃氢甲酰化反应以来,氢甲酰化催化体系经历了羰基钴高压催化体系,三苯基膦改性羰基铑低压催化体系、水溶性铑膦络合物催化体系到铑双亚膦配体催化体系等多个阶段,如反应体系中引入膦配体可以增强氢甲酰化反应效果,同时也可以稳定金属络合物催化剂,对氢甲酰化体系具有极其重要的作用。但是,膦配体和金属络合物的催化体系仍然存在诸多的问题。

4.如专利文献cn1295997a报道了铑/亚磷酸酯配体混合物体系在c9醛制备反应中的应用,该催化体系在2,4,4-三甲基-1-戊烯和正辛烯的氢甲酰化反应中表现出相对较好的催化效果,在140℃,2mpa合成气压力,反应8小时后,可以实现70%以上的的烯烃转化率,而以2,4,4-三甲基-2-戊烯为底物时,反应效果较差,仅有11.3%的醛收率,可见该催化体系对底物的要求高,不具有广谱性。

5.专利文献cn112441893a报道了铑/多齿亚磷酸酯配体在3,5,5-三甲基己醛合成中的应用,其中多齿亚磷酸酯配体包括三齿、四齿亚磷酸酯配体等,该体系在75℃、合成气压力2mpa的反应条件下,8小时二异丁烯转化率可达93.6%。多齿亚磷酸酯配体的存在使得该体系的反应条件更加温和,但是反应时间较长,同时多齿亚磷酸酯配体的合成步骤复杂,成本较高。

6.专利文献us4528403报道了一种铑/三苯基氧膦体系生产c9醛方法,在20mpa的合成气压力下,反应温度130℃,异壬醛的收率最高可达95%,但是该体系存在反应条件苛刻,设备要求高等问题。

7.文献(acs sustainable chem.eng.2021,9,5148-5154)报道了一种羰基钴/三苯基氧膦体系的氢甲酰化催化体系,使用甲苯做溶剂,反应温度100℃,在4mpa的合成气压力下,反应24小时,总的醛收率可以达到97%;该催化体系可以实现40℃条件下制备正壬醛,但是支链醛的合成仍然需要100℃以上的温度,同时反应时间较长。

8.三苯基氧膦通常被认为是氢甲酰化体系中膦配体氧化失活后的副产物,但是专利文献us4528403和文献(acs sustainable chem.eng.2021,9,5148-5154)的研究结果表明,该化合物在二异丁烯氢甲酰化反应中作为有机膦配体可以提高金属催化活性,且该配体不存在被氧化失活的可能,反应体系稳定性优异,但是该催化体系反应活性较低,导致反应条件苛刻等问题,极大地限制了其在工业生产过程中的应用。因此,需要开发活性较高且稳定

的铑/三苯基氧膦体系,充分发挥该体系稳定不易失活的优势,实现其在工业生产中的应用价值。

技术实现要素:

9.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种3,5,5-三甲基己醛的合成方法,用于解决现有技术中制备3,5,5-三甲基己醛过程中存在的反应条件苛刻,催化体系活性低、不稳定等问题。本发明还提供一种高活性高稳定性的催化体系,可以实现温和条件下以二异丁烯为原料制备3,5,5-三甲基己醛。

10.为实现上述目的及其他相关目的,本发明提供一种3,5,5-三甲基己醛的合成方法,所述方法包括:二异丁烯在金属催化剂、三苯基氧膦化合物1(l1)、有机膦化合物2(l2)存在下,与合成气发生氢甲酰化反应,得到所述3,5,5-三甲基己醛;所述反应的过程如下反应式i所示:

[0011][0012]

其中,所述金属催化剂为金属铑化合物,选自三氯化铑、醋酸铑、羰基双(三苯膦基)氯化铑、二羰基乙酰丙酮铑、1,5-环辛二烯(乙酰丙酮)铑、(乙酰丙酮基)羰基(三苯基膦)铑,氢化羰基三(三苯基膦)铑,双(三苯基膦)合氯化羰基铑、三(三苯基膦)氯化铑、四(三苯基膦)氢化铑中的一种或几种。

[0013]

其中,所述三苯基氧膦化合物1(l1)结构如下通式1所示:

[0014][0015]

式(1)中,所述的r1、r2、r3、r4、r5、r6、r7、r8、r9、r

10

、r

11

、r

12

、r

13

、r

14

、r

15

各自独立的选自取代或者未取代的烷基,取代或者未取代的烷氧基,取代或者未取代的烯基,取代或者未取代的炔基,取代或未取代的芳基,取代或者未取代的杂环取代基,卤素,氨基。

[0016]

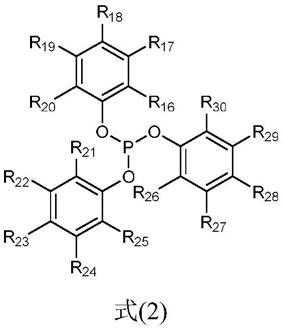

其中,所述有机膦化合物2(l2)结构如下通式(2)所示:

[0017][0018]

式(2)中,所述的r

16

、r

17

、r

18

、r

19

、r

20

、r

21

、r

22

、r

23

、r

24

、r

25

、r

26

、r

27

、r

28

、r

29

、r

30

各自独立地选自取代或者未取代的烷基,取代或者未取代的烷氧基,取代或者未取代的烯基,取代或者未取代的炔基,取代或未取代的芳基,取代或者未取代的杂环取代基,卤素,氨基。

[0019]

本发明还提供了一种适用于氢甲酰化的催化体系,所述催化体系包括金属催化剂、三苯基氧膦化合物1(l1)、有机膦化合物2(l2);

[0020]

其中,所述金属催化剂、所述三苯基氧膦化合物1(l1)、所述有机膦化合物2(l2)如上文所述。

[0021]

其中,所述金属催化剂、三苯基氧膦化合物1(l1)和有机膦化合物2(l2)的摩尔比为1:1~500:3~500。

[0022]

本发明还提供了如上所述的适用于氢甲酰化的催化体系在催化二异丁烯制备3,5,5-三甲基己醛中的应用。

[0023]

如上所述,本发明提供的3,5,5-三甲基己醛的合成方法和催化体系,具有以下有益效果:

[0024]

本发明在金属催化剂/三苯基氧磷体系如铑/三苯基氧磷体系中引入其他有机膦化合物,极大提升了三苯基氧膦催化体系的反应活性和反应效果,可以实现在相对温和条件下3,5,5-三甲基己醛的合成,底物转化率高、收率高。

[0025]

氢甲酰化常用的催化体系如铑/亚磷酸酯催化体系和铑/叔膦催化体系均存在配体氧化失活的风险,本发明的铑/三苯基氧磷催化体系更加稳定,不易失活,更适用于工业生产。

具体实施方式

[0026]

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

[0027]

本发明提供一种3,5,5-三甲基己醛的合成方法,该方法包括以下步骤:

[0028]

二异丁烯在金属催化剂、三苯基氧膦化合物1(l1)、有机膦化合物2(l2)存在下,与合成气发生氢甲酰化反应,得到所述3,5,5-三甲基己醛。

[0029][0030]

本发明方法中,所述金属催化剂为金属铑化合物,包括但不限于三氯化铑、醋酸铑、羰基双(三苯膦基)氯化铑、二羰基乙酰丙酮铑、1,5-环辛二烯(乙酰丙酮)铑、(乙酰丙酮基)羰基(三苯基膦)铑,氢化羰基三(三苯基膦)铑,双(三苯基膦)合氯化羰基铑、三(三苯基膦)氯化铑、四(三苯基膦)氢化铑等中的一种或几种。优选地,所述金属催化剂为二羰基乙酰丙酮铑和/或氢化羰基三(三苯基膦)铑。

[0031]

本发明方法中,所述三苯基氧膦化合物1(l1)(即三苯基氧膦化合物1简称为l1)结构如下通式1所示:

[0032][0033]

式(1)中,所述的r1、r2、r3、r4、r5、r6、r7、r8、r9、r

10

、r

11

、r

12

、r

13

、r

14

、r

15

各自独立的选自取代或者未取代的烷基,取代或者未取代的烷氧基,取代或者未取代的烯基,取代或者未取代的炔基,取代或未取代的芳基,取代或者未取代的杂环取代基,卤素,氨基。r1、r2、r3、r4、r5、r6、r7、r8、r9、r

10

、r

11

、r

12

、r

13

、r

14

、r

15

可相同或不同;

[0034]

所述烷基为线性烷基、支链烷基、环烷基;进一步地,所述烷基可以是c1-c20的烷基,也可以是c5-c20的烷基,也可以是c1-c10的烷基,包括甲基、乙基、丙基、丁基、戊基、己基、庚基、辛基、壬基、癸基;优选地,为乙基。

[0035]

所述烯基为线性烯基、支链烯基、环烯基;进一步地,所述烯基可以是c1-c20的烯基,也可以是c5-c20的烯基,也可以是c1-c10的烯基。

[0036]

所述炔基为线性炔基、支链炔基、环炔基。进一步地,所述炔基可以是c1-c20的炔基;也可以是c1-c10的炔基。

[0037]

所述烷氧基可以是c1-c20的烷氧基,也可以是c1-c10的烷氧基。

[0038]

所述芳基可以是c6-c36的芳基,也可以是c10-c30的芳基,c12-c28的芳基。

[0039]

优选地,所述的r1、r2、r3、r4、r5、r6、r7、r8、r9、r

10

、r

11

、r

12

、r

13

、r

14

、r

15

各自独立的选自甲基、甲氧基、乙基、乙氧基、正丙基、异丙基、正丁基、仲丁基、叔丁基、正戊基、异戊基、环戊基、环己基、苯基、1,3,5-三甲基苯、间二甲苯、对二甲苯、苄基、1,3,5-异丙基苯、氯、溴、碘、咪唑基、吡唑基、噻唑基等。

[0040]

优选地,所述三苯基氧膦化合物1(l1)选自三(2,4-二叔丁基苯基)氧化膦、三(2-(叔丁基)-4-甲氧基苯基)氧化膦、三苯基氧化膦,结构分别如下所示:

[0041][0042]

本发明方法中,所述有机膦化合物2(l2)(即有机膦化合物2简称为l2)结构如下通式(2)所示:

[0043][0044]

式(2)中,所述的r

16

、r

17

、r

18

、r

19

、r

20

、r

21

、r

22

、r

23

、r

24

、r

25

、r

26

、r

27

、r

28

、r

29

、r

30

各自独立地选自取代或者未取代的烷基,取代或者未取代的烷氧基,取代或者未取代的烯基,取代或者未取代的炔基,取代或未取代的芳基,取代或者未取代的杂环取代基,卤素,氨基。

[0045]r16

、r

17

、r

18

、r

19

、r

20

、r

21

、r

22

、r

23

、r

24

、r

25

、r

26

、r

27

、r

28

、r

29

、r

30

可相同或不同;

[0046]

所述烷基为线性烷基、支链烷基、环烷基;进一步地,所述烷基可以是c1-c20的烷基;也可以是c5-c20的烷基,也可以是c1-c10的烷基,包括甲基、乙基、丙基、丁基、戊基、己

基、庚基、辛基、壬基、癸基;优选地,为乙基。

[0047]

所述烯基为线性烯基、支链烯基、环烯基;进一步地,所述烯基可以是c1-c20的烯基;也可以是c5-c20的烯基,也可以是c1-c10的烯基。

[0048]

所述炔基为线性炔基、支链炔基、环炔基。进一步地,所述炔基可以是c1-c20的炔基;也可以是c1-c10的炔基。

[0049]

所述烷氧基可以是c1-c20的烷氧基,也可以是c1-c10的烷氧基。

[0050]

所述芳基可以是c6-c36的芳基,也可以是c10-c30的芳基,c12-c28的芳基。

[0051]

优选地,所述的r

16

、r

17

、r

18

、r

19

、r

20

、r

21

、r

22

、r

23

、r

24

、r

25

、r

26

、r

27

、r

28

、r

29

、r

30

各自独立地选自甲基、甲氧基、乙基、乙氧基、正丙基、异丙基、正丁基、仲丁基、叔丁基、正戊基、异戊基、环戊基、环己基、苯基、1,3,5-三甲基苯、间二甲苯、对二甲苯、苄基、1,3,5-异丙基苯、氯、溴、碘、咪唑基、吡唑基、噻唑基等。

[0052]

优选地,所述有机膦化合物2(l2)选自三(2,4-二叔丁基苯基)亚磷酸酯、三(2-(叔丁基)-4-甲基苯基)亚磷酸酯、三(2-(叔丁基)-4-甲基苯基)亚磷酸酯、亚磷酸三苯酯、三(4-氯苯基)亚磷酸酯,结构分别如下所示。

[0053][0054]

本发明所述方法中,所述反应可以在溶剂中进行或在无溶剂条件进行。

[0055]

当在溶剂条件下进行时,所述反应的溶剂为有机溶剂,所述有机溶剂选自苯、甲苯、二甲苯、二甲亚砜、二氯甲烷、二氯乙烷、乙腈、己烷、乙酸乙酯、二氧六环、四氢呋喃、丙

酮、n,n-二甲基甲酰胺、n,n-二甲基乙酰胺以及其他烷烃类溶剂、酯类溶剂、烯烃类溶剂、醚类溶剂、醛类溶剂、醇类溶剂中的至少一种或几种混合。优选地,所述有机溶剂为甲苯。

[0056]

当在无溶剂条件下进行时,直接使用原料(混合二异丁烯)或产物(3,5,5-三甲基己醛)作为溶剂。

[0057]

本发明方法中,所述二异丁烯为二异丁烯混合物,即2,4,4-三甲基-1-戊烯和2,4,4-三甲基-2-戊烯的混合物。其中,2,4,4-三甲基-1-戊烯与2,4,4-三甲基-2-戊烯可以以任意比例混合,例如两者的摩尔比为10:90、20:80、30:70、40:60、50:50、60:40、70:30、80:20、90:10。优选地,所述2,4,4-三甲基-1-戊烯与2,4,4-三甲基-2-戊烯的摩尔比为70:30。

[0058]

本发明方法中,所述二异丁烯与金属催化剂的摩尔比为500~50000:1;可以是500:1,600:1,700:1,800:1,900:1,1000:1,2000:1,3000:1,4000:1,5000:1,6000:1,7000:1,8000:1,9000:1,10000:1,12000:1,14000:1,16000:1,18000:1,20000:1,22000:1,24000:1,26000:1,28000:1,30000:1,32000:1,34000:1,36000:1,38000:1,40000:1,42000:1,44000:1,46000:1,48000:1,50000:1。优选地,为1000~20000:1。进一步优选地,为3000~10000:1。更进一步优选地,为5000~8000:1。更进一步优选地,为5000:1,10000:1,或20000:1。

[0059]

本发明方法中,所述金属催化剂在反应体系中的浓度为10~4000ppm;可以是10,20,30,40,50,60,70,80,90,100,200,300,400,500,600,700,800,900,1000,1200,1400,1600,1800,2000,2200,2400,2600,2800,3000,3200,3400,3600,3800,4000ppm。优选地,为10~500ppm。进一步优选地,为50~200ppm。更进一步优选地,为100ppm。

[0060]

本发明方法中,所述三苯基氧膦化合物1、有机膦化合物2为上述式(1)和式(2)不同结构的任意组合。

[0061]

本发明方法中,所述金属催化剂、三苯基氧膦化合物1和有机膦化合物2的摩尔比为1:1~500:3~500。优选地,为1:1~200:3~200。进一步优选地,为1:5~150:10~200,可以是1:5:10,1:20:10,1:100:50,1:100:100,1:150:200,1:50:200,1:50:20。更进一步优选地,为1:50~150:20~200,可以是1:100:50,1:100:100,1:150:200,1:50:200,1:50:20。

[0062]

本发明方法中,所述合成气为混合气,所述混合气为co与h2的混合气,其中co与h2的摩尔比不作限制,只要能实现二异丁烯发生氢甲酰化反应制备3,5,5-三甲基己醛即可。优选地,所述co与h2的摩尔比为1:1~4(可以是1:1、1:2、1:3、1:4),反应压力为0.5~6mpa(可以是0.5、1、1.5、2、2.5、3、3.5、4、4.5、5、5.5、6mpa)。更优选地,所述co与h2的摩尔比为1:1、1:2。所述反应压力优选为0.5、1、2、3、4、5、6mpa。

[0063]

本发明方法中,对反应的温度不作特别的限制,只要能实现二异丁烯发生氢甲酰化反应制备3,5,5-三甲基己醛即可。在一些实施方式中,所述反应的温度为60~150℃,可以是60、70、80、90、100、110、120、130、140、150℃。优选地,为90~120℃。更进一步优选地,为90、100、110、120℃。

[0064]

本发明方法中,对反应的时间不作特别的限制,只要能实现二异丁烯发生氢甲酰化反应制备3,5,5-三甲基己醛即可。在一些实施方式中,所述反应的时间为0.5-50h,可以是0.5、1、2、5、10、15、20、25、30、35、40、45、50h。优选地,为1~18h。更优选地,为3~8h。更进一步优选地,为2、3、4、5、6、8h。

[0065]

本发明方法中,在通入合成气之前还包括通入氮气进行置换的操作。

[0066]

在一具体实施方式中,所述3,5,5-三甲基己醛的合成方法如下反应式i’所示:

[0067][0068]

(1)将一定量的金属铑化合物、三苯基氧膦化合物1、有机膦化合物2以及有机溶剂加入到反应釜中,封闭状态下加入一定量的二异丁烯底物,使用一氧化碳和氢气混合气置换五次后,充入一氧化碳和氢气混合气至一定压力。

[0069]

(2)将反应釜加热至一定温度,搅拌反应一定时间。

[0070]

(3)反应结束后,对产物进行检测,得到二异丁烯转化率、3,5,5-三甲基己醛收率。

[0071]

本发明还提供了一种适用于氢甲酰化的催化体系,所述催化体系包括金属催化剂、三苯基氧膦化合物1(l1)、有机膦化合物2(l2)。

[0072]

其中,所述金属催化剂为金属铑化合物,包括但不限于三氯化铑、醋酸铑、羰基双(三苯膦基)氯化铑、二羰基乙酰丙酮铑、1,5-环辛二烯(乙酰丙酮)铑、(乙酰丙酮基)羰基(三苯基膦)铑,氢化羰基三(三苯基膦)铑,双(三苯基膦)合氯化羰基铑、三(三苯基膦)氯化铑、四(三苯基膦)氢化铑等中的一种或几种。优选地,所述金属催化剂为二羰基乙酰丙酮铑和/或氢化羰基三(三苯基膦)铑。

[0073]

其中,所述三苯基氧膦化合物1(l1)结构如下通式1所示:

[0074][0075]

式(1)中,所述的r1、r2、r3、r4、r5、r6、r7、r8、r9、r

10

、r

11

、r

12

、r

13

、r

14

、r

15

各自独立的选自取代或者未取代的烷基,取代或者未取代的烷氧基,取代或者未取代的烯基,取代或者未取代的炔基,取代或未取代的芳基,取代或者未取代的杂环取代基,卤素,氨基。r1、r2、r3、r4、r5、r6、r7、r8、r9、r

10

、r

11

、r

12

、r

13

、r

14

、r

15

可相同或不同;

[0076]

所述烷基为线性烷基、支链烷基、环烷基;进一步地,所述烷基可以是c1-c20的烷基;也可以是c5-c20的烷基,也可以是c1-c10的烷基,包括甲基、乙基、丙基、丁基、戊基、己

基、庚基、辛基、壬基、癸基;优选地,为乙基。

[0077]

所述烯基为线性烯基、支链烯基、环烯基;进一步地,所述烯基可以是c1-c20的烯基;也可以是c5-c20的烯基,也可以是c1-c10的烯基。

[0078]

所述炔基为线性炔基、支链炔基、环炔基。进一步地,所述炔基可以是c1-c20的炔基;也可以是c1-c10的炔基。

[0079]

所述烷氧基可以是c1-c20的烷氧基,也可以是c1-c10的烷氧基。

[0080]

所述芳基可以是c6-c36的芳基,也可以是c10-c30的芳基,c12-c28的芳基。

[0081]

优选地,所述的r1、r2、r3、r4、r5、r6、r7、r8、r9、r

10

、r

11

、r

12

、r

13

、r

14

、r

15

各自独立的选自甲基、甲氧基、乙基、乙氧基、正丙基、异丙基、正丁基、仲丁基、叔丁基、正戊基、异戊基、环戊基、环己基、苯基、1,3,5-三甲基苯、间二甲苯、对二甲苯、苄基、1,3,5-异丙基苯、氯、溴、碘、咪唑基、吡唑基、噻唑基等。

[0082]

优选地,所述三苯基氧膦化合物1(l1)选自三(2,4-二叔丁基苯基)氧化膦、三(2-(叔丁基)-4-甲氧基苯基)氧化膦、三苯基氧化膦、三(2-(叔丁基)-4-甲氧基苯基)氧化膦、三苯基氧化膦、三(2,4-二叔丁基苯基)氧化膦,结构分别如下所示:

[0083][0084]

其中,所述有机膦化合物2(l2)结构如下通式(2)所示:

[0085]

[0086]

式(2)中,所述的r

16

、r

17

、r

18

、r

19

、r

20

、r

21

、r

22

、r

23

、r

24

、r

25

、r

26

、r

27

、r

28

、r

29

、r

30

各自独立地选自取代或者未取代的烷基,取代或者未取代的烷氧基,取代或者未取代的烯基,取代或者未取代的炔基,取代或未取代的芳基,取代或者未取代的杂环取代基,卤素,氨基。

[0087]r16

、r

17

、r

18

、r

19

、r

20

、r

21

、r

22

、r

23

、r

24

、r

25

、r

26

、r

27

、r

28

、r

29

、r

30

可相同或不同;

[0088]

所述烷基为线性烷基、支链烷基、环烷基;进一步地,所述烷基可以是c1-c20的烷基;也可以是c5-c20的烷基,也可以是c1-c10的烷基,包括甲基、乙基、丙基、丁基、戊基、己基、庚基、辛基、壬基、癸基;优选地,为乙基。

[0089]

所述烯基为线性烯基、支链烯基、环烯基;进一步地,所述烯基可以是c1-c20的烯基;也可以是c5-c20的烯基,也可以是c1-c10的烯基。

[0090]

所述炔基为线性炔基、支链炔基、环炔基。进一步地,所述炔基可以是c1-c20的炔基;也可以是c1-c10的炔基。

[0091]

所述烷氧基可以是c1-c20的烷氧基,也可以是c1-c10的烷氧基。

[0092]

所述芳基可以是c6-c36的芳基,也可以是c10-c30的芳基,c12-c28的芳基。

[0093]

优选地,所述的r

16

、r

17

、r

18

、r

19

、r

20

、r

21

、r

22

、r

23

、r

24

、r

25

、r

26

、r

27

、r

28

、r

29

、r

30

各自独立地选自甲基、甲氧基、乙基、乙氧基、正丙基、异丙基、正丁基、仲丁基、叔丁基、正戊基、异戊基、环戊基、环己基、苯基、1,3,5-三甲基苯、间二甲苯、对二甲苯、苄基、1,3,5-异丙基苯、氯、溴、碘、咪唑基、吡唑基、噻唑基等。

[0094]

优选地,所述有机膦化合物2(l2)选自三(2,4-二叔丁基苯基)亚磷酸酯、三(2-(叔丁基)-4-甲基苯基)亚磷酸酯、三(2-(叔丁基)-4-甲基苯基)亚磷酸酯、三(2-(叔丁基)-4-甲基苯基)亚磷酸酯、亚磷酸三苯酯、三(4-氯苯基)亚磷酸酯,结构分别如下所示。

[0095][0096]

其中,所述金属催化剂、三苯基氧膦化合物1和有机膦化合物2的摩尔比为1:1~500:3~500。优选地,为1:1~200:3~200。进一步优选地,为1:5~150:10~200,可以是1:5:10,1:20:10,1:100:50,1:100:100,1:150:200,1:50:200,1:50:20。更进一步优选地,为1:50~150:20~200,可以是1:100:50,1:100:100,1:150:200,1:50:200,1:50:20。

[0097]

本发明还提供了如上所述的催化体系在催化二异丁烯制备3,5,5-三甲基己醛中的应用。

[0098]

须知,下列实施例中未具体注明的工艺设备或装置均采用本领域内的常规设备或装置。

[0099]

此外应理解,本发明中提到的一个或多个方法步骤并不排斥在所述组合步骤前后还可以存在其他方法步骤或在这些明确提到的步骤之间还可以插入其他方法步骤,除非另有说明;还应理解,本发明中提到的一个或多个设备/装置之间的组合连接关系并不排斥在所述组合设备/装置前后还可以存在其他设备/装置或在这些明确提到的两个设备/装置之间还可以插入其他设备/装置,除非另有说明。而且,除非另有说明,各方法步骤的编号仅为鉴别各方法步骤的便利工具,而非为限制各方法步骤的排列次序或限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容的情况下,当亦视为本发明可实施的范畴。

[0100]

实施例1

[0101][0102]

称取2.58mg(0.01mmol)的二羰基乙酰丙酮铑催化剂,307.47mg(0.5mmol)的三(2,4-二叔丁基苯基)氧化膦,129.4mg(0.2mmol)的三(2,4-二叔丁基苯基)亚磷酸酯,一定量的甲苯溶剂置于100ml高压反应釜中,使用氮气置换三次后,封闭状态下泵入8ml(50.97mol)的二异丁烯原料(原料中2,4,4-三甲基-1-戊烯与2,4,4-三甲基-2-戊烯的摩尔比为7:3),之后使用一氧化碳和氢气(1:1)混合气置换5次,之后冲入一氧化碳和氢气(1:1)混合气至3mpa,反应体系中铑浓度为100ppm,开启搅拌后将反应釜加热升温到110℃,恒温恒压反应5小时后,反应釜自然冷却至室温,通风条件下将反应釜中的剩余气体排空,打开反应釜,加入内标取样,气相色谱分析产物收率,得到二异丁烯的总转化率为95%,3,5,5-三甲基己醛的收率为90%。

[0103]

实施例2:

[0104]

使用和实施例1相同的操作方法进行反应,与实施例1相比,三(2,4-二叔丁基苯基)氧化膦替换为268.35mg(0.5mmol)的三(2-(叔丁基)-4-甲氧基苯基)氧化膦,得到二异丁烯的总转化率为96%,3,5,5-三甲基己醛的收率为91%。

[0105]

[0106]

实施例3:

[0107]

使用和实施例1相同的操作方法进行反应,与实施例1相比,三(2,4-二叔丁基苯基)氧化膦替换为139.15mg(0.5mmol)的三苯基氧膦,得到二异丁烯的总转化率为94%,3,5,5-三甲基己醛的收率为90%。

[0108][0109]

实施例4:

[0110]

使用和实施例1相同的操作方法进行反应,与实施例1相比,三(2,4-二叔丁基苯基)亚磷酸酯替换为104.14mg(0.2mmol)的三(2-(叔丁基)-4-甲基苯基)亚磷酸酯,得到二异丁烯的总转化率为95.6%,3,5,5-三甲基己醛的收率为90.3%。

[0111][0112]

实施例5:

[0113]

使用和实施例1相同的操作方法进行反应,与实施例1相比,三(2,4-二叔丁基苯基)亚磷酸酯替换为113.74mg(0.2mmol)的三(2-(叔丁基)-4-甲基苯基)亚磷酸酯,得到二异丁烯的总转化率为96.5%,3,5,5-三甲基己醛的收率为91.4%。

[0114][0115]

实施例6:

[0116]

使用和实施例1相同的操作方法进行反应,与实施例1相比,三((2,4-二叔丁基苯基)氧化膦替换为268.35mg(0.5mmol)的三(2-(叔丁基)-4-甲氧基苯基)氧化膦,三(2,4-二叔丁基苯基)亚磷酸酯替换为113.74mg(0.2mmol)的三(2-(叔丁基)-4-甲基苯基)亚磷酸酯,得到二异丁烯的总转化率为95.2%,3,5,5-三甲基己醛的收率为92.1%。

[0117][0118]

实施例7:

[0119]

使用和实施例1相同的操作方法进行反应,与实施例1相比,三(2,4-二叔丁基苯基)氧化膦替换为139.15mg(0.5mmol)的三苯基氧膦,三(2,4-二叔丁基苯基)亚磷酸酯替换为62.06mg(0.2mmol)的亚磷酸三苯酯,得到二异丁烯的总转化率为88.3%,3,5,5-三甲基己醛的收率为85.2%

[0120][0121]

实施例8:

[0122]

使用和实施例1相同的操作方法进行反应,与实施例1相比,三(2,4-二叔丁基苯基)氧化膦替换为307.47mg(0.5mmol)的三(2,4-二叔丁基苯基)氧化膦,三(2,4-二叔丁基苯基)亚磷酸酯替换为82.72mg(0.2mmol)的三(4-氯苯基)亚磷酸酯得到二异丁烯的总转化率为89.6%,3,5,5-三甲基己醛的收率为85.4%

[0123][0124]

实施例9

[0125]

使用和实施例1相同的操作方法进行反应,与实施例1相比,所加入金属催化剂替换为三(三苯基膦)氯化铑,得到二异丁烯的总转化率为97%,3,5,5-三甲基己醛的收率为92%。

[0126]

实施例10

[0127]

使用和实施例1相同的操作方法进行反应,与实施例1相比,所加入金属催化剂替换为氢化羰基三(三苯基膦)铑,得到二异丁烯的总转化率为94.5%,3,5,5-三甲基己醛的收率为90.2%。

[0128]

实施例11

[0129]

使用和实施例1相同的操作方法进行反应,与实施例1相比,所加入的合成气比例替换为co:h2=1:2,得到二异丁烯的总转化率为97%,3,5,5-三甲基己醛的收率为92.2%。

[0130]

实施例12

[0131]

使用和实施例1相同的操作方法进行反应,与实施例1相比,所加入的二异丁烯量为16ml(101.94mmol),得到二异丁烯的总转化率为89%,3,5,5-三甲基己醛的收率85.2%。

[0132]

实施例13

[0133]

使用和实施例1相同的操作方法进行反应,与实施例1相比,所加入的二异丁烯量为32ml(203.88mmol),得到二异丁烯的总转化率为71%,3,5,5-三甲基己醛的收率为66.5%。

[0134]

实施例14

[0135]

使用和实施例1相同的操作方法进行反应,与实施例1相比,加入30.75mg(0.05mmol)的三((2,4-二叔丁基苯基)氧化膦,64.7mg(0.1mmol)的三(2,4-二叔丁基苯基)亚磷酸酯,反应结果见表1。

[0136]

实施例15

[0137]

使用和实施例1相同的操作方法进行反应,与实施例1相比,加入122.99mg(0.2mmol)的三((2,4-二叔丁基苯基)氧化膦,64.7mg(0.1mmol)的三(2,4-二叔丁基苯基)亚磷酸酯,反应结果见表1。

[0138]

实施例16

[0139]

使用和实施例1相同的操作方法进行反应,与实施例1相比,加入614.94mg(1mmol)的三((2,4-二叔丁基苯基)氧化膦,323.5mg(0.5mmol)的三(2,4-二叔丁基苯基)亚磷酸酯,反应结果见表1。

[0140]

实施例17

[0141]

使用和实施例1相同的操作方法进行反应,与实施例1相比,加入614.94mg(1mmol)的三(2,4-二叔丁基苯基)氧化膦,647mg(1mmol)的三(2,4-二叔丁基苯基)亚磷酸酯,反应结果见表1。

[0142]

实施例18

[0143]

使用和实施例1相同的操作方法进行反应,与实施例1相比,加入922.41mg(1.5mmol)的三(2,4-二叔丁基苯基)氧化膦,1.29g(2mmol)的三(2,4-二叔丁基苯基)亚磷酸酯,反应结果见表1。

[0144]

实施例19

[0145]

使用和实施例1相同的操作方法进行反应,与实施例1相比,加入307.47mg(0.5mmol)的三(2,4-二叔丁基苯基)氧化膦,1.29g(2mmol)的三(2,4-二叔丁基苯基)亚磷酸酯,反应结果见表1。

[0146]

实施例20

[0147]

使用和实施例1相同的操作方法进行反应,与实施例1相比,反应温度为90℃,反应结果见表1。

[0148]

实施例21:

[0149]

使用和实施例1相同的操作方法进行反应,与实施例1相比,反应温度为100℃,反

应结果见表1。

[0150]

实施例22:

[0151]

使用和实施例1相同的操作方法进行反应,与实施例1相比,反应温度为120℃,反应结果见表1。

[0152]

实施例23:

[0153]

使用和实施例1相同的操作方法进行反应,与实施例1相比,反应温度为0.5mpa,反应结果见表1。

[0154]

实施例24:

[0155]

使用和实施例1相同的操作方法进行反应,与实施例1相比,反应压力为1mpa,反应结果见表1。

[0156]

实施例25:

[0157]

使用和实施例1相同的操作方法进行反应,与实施例1相比,反应压力为4mpa,反应结果见表1。

[0158]

实施例26:

[0159]

使用和实施例1相同的操作方法进行反应,与实施例1相比,反应压力为6mpa,反应结果见表1。

[0160]

实施例27:

[0161]

使用和实施例1相同的操作方法进行反应,与实施例1相比,反应时间为2h,反应结果见表1。

[0162]

实施例28:

[0163]

使用和实施例1相同的操作方法进行反应,与实施例1相比,反应时间为4h,反应结果见表1。

[0164]

实施例29:

[0165]

使用和实施例1相同的操作方法进行反应,与实施例1相比,反应时间为6h,反应结果见表1。

[0166]

实施例30:

[0167]

使用和实施例1相同的操作方法进行反应,与实施例1相比,反应时间为8h,反应结果见表1。

[0168]

表1:

[0169]

[0170][0171]

注:表中铑为二羰基乙酰丙酮铑,l1为三(2,4-二叔丁基苯基)氧化膦,l2为三(2,4-二叔丁基苯基)亚磷酸酯

[0172]

实施例31催化剂循环实验

[0173]

将实施例1中的反应溶液转移到减压蒸馏装置中,在20kpa的绝对压力下,使用减压蒸馏的方式将溶剂、原料蒸出,将溶有催化剂、三苯基氧膦化合物和有机膦化合物的浓缩液转移到100ml反应釜中,加入相同量的二异丁烯原料继续反应,相同的操作循环7次,对最后一次的产物溶液进行气相色谱分析,得到二异丁烯的总转化率为93%,3,5,5-三甲基己醛的收率为89%,说明该催化体系在经过7次循环后仍然可以保持高活性,催化体系稳定性好。

[0174]

对比例1

[0175]

使用和实施例1相同的操作方法进行反应,与实施例1相比,不添加三(2,4-(二叔丁基苯基)氧化膦,得到二异丁烯的总转化率为94%,3,5,5-三甲基己醛的收率为89%。

[0176]

将反应溶液转移到减压蒸馏装置中,在20kpa的绝对压力下,使用减压蒸馏的方式将溶剂、原料蒸出,将溶有催化剂和有机膦化合物的浓缩液转移到100ml反应釜中,加入相同量的二异丁烯原料继续反应,相同的操作循环7次,对最后一次的产物溶液进行气相色谱分析,得到二异丁烯的总转化率为65%,3,5,5-三甲基己醛的收率为50%,说明铑/三(2,4-二叔丁基苯基)亚磷酸酯催化体系在经过7次循环后存在催化剂失活或流失情况,催化体系稳定性差。

[0177]

对比例2

[0178]

使用和实施例1相同的操作方法进行反应,与实施例1相比,不添加三(2,4-二叔丁基苯基)亚磷酸酯,得到二异丁烯的总转化率为30.5%,3,5,5-三甲基己醛的收率为23.92%。

[0179]

将反应溶液转移到减压蒸馏装置中,在20kpa的绝对压力下,使用减压蒸馏的方式

将溶剂、原料蒸出,将溶有催化剂和有机膦化合物的浓缩液转移到100ml反应釜中,加入相同量的二异丁烯原料继续反应,相同的操作循环7次,对最后一次的产物溶液进行气相色谱分析,得到二异丁烯的总转化率为29.1%,3,5,5-三甲基己醛的收率为24.72%,说明铑/三苯基氧膦配体催化体系在经过7次循环无催化剂失活或流失情况,催化体系稳定性好。

[0180]

由此可见,本发明改进的催化体系相对于铑/亚磷酸酯类催化体系(如对比例1)在催化活性上有明显的提升,反应条件更加温和,此外该催化体系相对于其他常用催化体系如铑/亚磷酸酯类催化体系(如对比例2)而言,具有更好的稳定性,更有利于其工业化应用。

[0181]

综上所述,本发明提供的合成方法和催化体系,能够实现二异丁烯的高效转化,反应条件温和,且能够大大缩短反应时间,转化率高,产物得率高,本发明的反应体系和催化体系稳定性好。所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

[0182]

以上所述,仅为本发明的较佳实施例,并非对本发明任何形式上和实质上的限制,应当指出,对于本技术领域的普通技术人员,在不脱离本发明方法的前提下,还将可以做出若干改进和补充,这些改进和补充也应视为本发明的保护范围。凡熟悉本专业的技术人员,在不脱离本发明的精神和范围的情况下,当可利用以上所揭示的技术内容而做出的些许更动、修饰与演变的等同变化,均为本发明的等效实施例;同时,凡依据本发明的实质技术对上述实施例所作的任何等同变化的更动、修饰与演变,均仍属于本发明的技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。