1.本发明涉及一种墙体侧模施工方法,尤其涉及一种地铁侧墙三角架单侧铝模的施工方法。

背景技术:

2.地铁是一种快速、大运量、用电力牵引的轨道交通,是各个城市中交通设施建设的发展方向。地铁大部分运行于地下,在地下结构的施工过程中,基坑开挖后通常采用地连墙和内支撑的形式作为围护结构,以确保基坑的安全。但由于围护结构的设置,结构侧墙的模板在安装时无法采用传统的对拉螺杆加固的方式,影响侧墙模板的安装作业及安装后的稳定性,进而影响侧墙的混凝土浇筑质量。同时,由于现有技术的侧墙模板为钢模板,重量大,移动和拼装极为不便,且在基坑的有限施工空间内无法通过大型设备进行吊运搬移,在一个施工段拆模后,需要将模板及其支架拆卸分离,并分别吊装至下一施工段后再进行拼装,费时费力,严重影响了施工进度。

技术实现要素:

3.本发明的目的在于提供一种地铁侧墙三角架单侧铝模的施工方法,通过铝质模板及其三角模板支架的组合结构,便于侧墙模板稳定安装,提高模板支架体系的移动灵活性和使用便捷性。

4.本发明是这样实现的:

5.一种地铁侧墙三角架单侧铝模的施工方法,包括以下步骤:

6.步骤1:施工底板及反边墙,安装腋角模板,使反边墙与底板之间形成腋角结构;

7.步骤2:绑扎地铁侧墙的钢筋;

8.步骤3:拼装模板支架体系;

9.步骤4:调整并加固模板支架体系;

10.步骤5:混凝土浇筑地铁侧墙;

11.步骤6:待地铁侧墙浇筑达到设计强度后,拆除模板支架体系,并通过万向轮移至下一施工段;

12.步骤7:重复步骤1至步骤6,直至完成整个地铁侧墙的施工。

13.所述的步骤1包括:

14.步骤1.1:绑扎底板及反边墙的钢筋,安装底板模板和反边墙模板;

15.步骤1.2:在底板模板和反边墙模板之间安装腋角模板,使腋角模板与反边墙模板之间形成台阶结构,腋角模板与底板模板之间形成坡面结构;

16.步骤1.3:在反边墙模板的内侧面设置压槽板,且压槽板的厚度与地铁侧墙保护层的厚度一致;

17.步骤1.4:腋角模板上形成有钢筋孔洞,使预埋钢筋拉环通过钢筋孔洞向下贯穿腋角模板,预埋钢筋拉环的上端在腋角模板的上方形成环状结构;

18.步骤1.5:在底板的钢筋上安装后顶预埋件,后顶预埋件竖直位于模板三角支架的后方;

19.步骤1.6:在施工缝处安装止水带,浇筑底板和反边墙,使预埋钢筋拉环的下部预埋在底板和地铁侧墙内,后顶预埋件的下部预埋在底板内。

20.所述的压槽板的高度小于反边墙的高度,反边墙高于底板。

21.所述的步骤2包括:

22.步骤2.1:在底板的浇筑达到设计强度后,拆除腋角模板;

23.步骤2.2:对底板的纵向施工缝进行凿毛处理,并搭设地铁侧墙的防水和钢筋操作架;

24.步骤2.3:铺设并固定侧墙防水卷材;

25.步骤2.4:绑扎地铁侧墙的钢筋。

26.所述的步骤3包括:

27.步骤3.1:拼装地铁侧墙的三角模板支架;

28.步骤3.2:若干块单元侧模板通过背楞竖向拼接,构成地铁侧墙的侧模板;

29.步骤3.3:将若干榀三角模板支架的直角长边安装在侧模板的背楞上,侧模板的上端高于三角模板支架的上端,侧模板的下端低于三角模板支架的下端,构成模板支架单元组;

30.步骤3.4:在模板支架单元组的底部安装若干个万向轮,并通过若干个万向轮将模板支架单元组移动至安装位;

31.步骤3.5:在模板支架单元组的下部设置配重块;

32.步骤3.6:将若干组模板支架单元组进行合模固定,构成模板支架体系。

33.所述的步骤3.1包括:

34.步骤3.1.1:拼装支架标准段,支架标准段为直角三角形结构;

35.步骤3.1.2:拼装若干段支架加高段,若干段支架加高段均为直角梯形结构,且相邻两段支架加高段中,位于上段的支架加高的底边与位于下段的支架加高段的顶边等长;

36.在支架标准段和支架加高段内,设有一根或多根支撑杆,且支架标准段和支架加高段的底部直角处均设有压梁安装杆;

37.步骤3.1.3:由上至下依次拼接支架标准段和若干段支架加高段,形成直角三角形结构的三角模板支架。

38.在拼装单元侧模板时,相邻两块单元侧模板的拼缝位置与所述的支架标准段与支架加高段的拼缝位置以及相邻两段支架加高段的拼缝位置错开。

39.所述的步骤3.6中,相邻两组模板支架单元组的侧模板连接固定,模板支架体系的所有三角模板支架通过横向设置的钢管拉结固定,三角模板支架的斜杆上设置剪刀撑。

40.所述的步骤4包括:

41.步骤4.1:在模板支架体系的外侧底部设置支撑件,支撑件沿地铁侧墙的长度方向设置;

42.步骤4.2:在模板支架体系的底部间隔设置若干个调节件,收起万向轮,并通过若干个调节件调整模板支架体系的垂直度和平整度;

43.步骤4.3:模板支架体系包括安装有压梁安装杆的三角模板支架,在压梁安装杆上

安装压梁,压梁沿地铁侧墙的长度方向设置,压梁通过拉结件与预埋钢筋拉环的环状结构拉结固定;

44.步骤4.4:在模板支架体系的三角模板支架后端与后顶预埋件之间支顶设置后顶件。

45.所述的步骤4.4中,模板支架体系内设置斜撑件,斜撑件的一端固定在三角模板支架的立杆上,斜撑件的另一端固定在底板的后埋件上。

46.本发明与现有技术相比,具有如下有益效果:

47.1、本发明利用铝质模板及其三角模板支架的组合结构,具有质量轻、强度高等优点,保证了侧墙模板稳定安装的同时,降低了模板及其三角模板支架的重量,通过万向轮提高了模板及其三角模板支架的移动灵活性和使用便捷性,避免重复拆装和吊装,有利于加快施工进度,提高施工效率,减少模板支撑体系的吊运费用,具有明显的工期效益。

48.2、本发明由于采用了铝制的侧模板,拼装后面板整体性好,相比传统的侧墙模板,浇筑后混凝土面外观质量更平整、光洁。

49.3、本发明由于采用了预埋钢筋拉环、拉结件、支撑件、配重件等加固构件,便于模板支架体系的拉结加固,调整灵活,拆装方便,易于施工,安装精度高,保证了整个模板支架体系加固受力的可靠性;同时通过调节件调节侧模板的垂直度和平整度,确保侧模板的安装质量。

50.4、本发明由于采用了单元侧模板以及支架标准段和支架加高段的组装方式,可灵活拆装,能适用于不同高度的侧墙施工,满足不同施工段的施工要求,同时便于搬运移动,模板支架体系的回收再利用率高,减少耗材,降低了施工成本,具有明显的环保效益。

附图说明

51.图1是本发明地铁侧墙三角架单侧铝模的施工方法的流程图;

52.图2是本发明地铁侧墙三角架单侧铝模的施工方法的施工示意图;

53.图3是本发明地铁侧墙三角架单侧铝模的施工方法中步骤1的施工示意图;

54.图4是本发明地铁侧墙三角架单侧铝模的施工方法中步骤3.1的施工示意图;

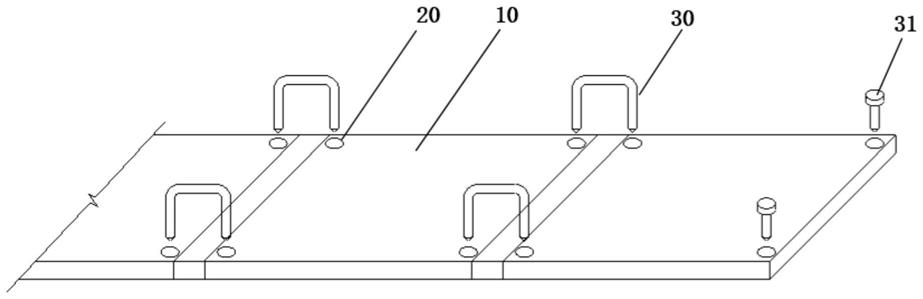

55.图5是本发明地铁侧墙三角架单侧铝模的施工方法中模板支架体系的局部示意图。

56.图中,1腋角模板,2压槽板,3预埋钢筋拉环,4底板,5反边墙,6后顶预埋件,7地铁侧墙,8腋角结构,9三角模板支架,91支架标准段,92支架加高段,93支撑杆,94压梁安装杆,10侧模板,11背楞,12配重块,13支撑件,14调节件,15压梁,16拉结件,17后顶件,18斜撑件,19后埋件。

具体实施方式

57.下面结合附图和具体实施例对本发明作进一步说明。

58.将本发明的地铁侧墙三角架单侧铝模的施工方法应用于某城市地铁4号线和5号线的换乘车站施工中,其中,地铁4号线部分为地下3层三跨结构,长260m,最大深度29.6m,5号线部分为地下2层三跨结构,长259m,最大深度21.8m。

59.请参见附图1和附图2,一种地铁侧墙三角架单侧铝模的施工方法,包括以下步骤:

60.请参见附图3,步骤1:施工底板4及反边墙5,反边墙5高于底板4,安装腋角模板1使反边墙5与底板4之间形成腋角结构8。

61.步骤1.1:绑扎底板4及反边墙5的钢筋,安装底板模板(图中未示出)和反边墙模板(图中未示出)。底板模板和反边墙模板的安装采用现有施工方式,此处不再赘述。

62.步骤1.2:在底板模板和反边墙模板之间安装腋角模板1,使腋角模板1与反边墙模板之间形成台阶结构,腋角模板1与底板模板之间形成坡面结构,可避免或减少浇筑后底板4与地铁侧墙7接缝位置的错台。优选的,底板模板、反边墙模板和腋角模板1均采用铝合金材质制成,质量轻且强度高,易于施工。腋角模板1与底板模板和反边墙模板的安装连接采用现有施工方式,此处不再赘述。

63.步骤1.3:在反边墙模板的内侧面设置压槽板2,且压槽板2的厚度与地铁侧墙7保护层的厚度一致。通过压槽板2的设置能保证混凝土浇筑后地铁侧墙7保护层的厚度,优选的,压槽板2可采用pp(聚丙烯)材质制成。

64.所述的压槽板2的高度小于反边墙的高度,优选的,反边墙的高度为300mm,压槽板2的高度为200mm。

65.步骤1.4:腋角模板1上形成有钢筋孔洞,使预埋钢筋拉环3通过钢筋孔洞向下贯穿腋角模板1,预埋钢筋拉环3的上端在腋角模板1的上方形成环状结构。若干个预埋钢筋拉环3沿地铁侧墙7的长度方向间隔设置。

66.优选的,预埋钢筋拉环3可采用钢筋弯折呈u形结构,预埋钢筋拉环3的规格、锚固长度及纵向布设间距需根据不同高度地铁侧墙7的模板三角支架的受力状态计算确定。钢筋孔洞的孔径根据预埋钢筋拉环3的钢筋规格适应性调整,便于预埋钢筋拉环3的安装。

67.步骤1.5:在底板4的钢筋上安装后顶预埋件6,后顶预埋件6竖直位于模板三角支架的后方。若干个后顶预埋件6沿地铁侧墙7的长度方向间隔设置。优选的,后顶预埋件6设置在模板三角支架的后方1.0-1.5m范围内,后顶预埋件6可采用直径为32mm的钢筋制成,后顶预埋件6作为附加安全措施,后顶预埋件6的设置间距可根据施工经验确定,如800mm。

68.步骤1.6:在施工缝处安装止水带(图中未示出),浇筑底板4和反边墙5,使预埋钢筋拉环3的下部预埋在底板4和地铁侧墙7内,后顶预埋件6的下部预埋在底板4内。止水带的安装根据防水要求采用现有施工工艺,底板4和反边墙5采用现有混凝土浇筑工艺进行浇筑,此处不再赘述。

69.在底板4和反边墙5的混凝土浇筑过程中应注意以下几方面:

70.(1)在安装预埋钢筋拉环3后,腋角模板1上的钢筋孔洞位置应采用砂浆封堵孔洞,避免漏浆。

71.(2)腋角位置浇筑时,应从地铁侧墙7的位置下料,在腋角部位封底后,等半个小时左右再进行反边墙5的浇筑,避免底部返浆。

72.(3)腋角结构8的混凝土浇筑过程中,需对腋角模板1进行敲、振辅助振捣,充分排出腋角结构8内的气泡,提高外观质量。

73.(4)混凝土浇筑时注意对施工缝钢边止水带的保护和调整,保证顺直。

74.步骤2:绑扎地铁侧墙7的钢筋。

75.步骤2.1:在底板4的浇筑达到设计强度后,拆除腋角模板1。

76.步骤2.2:对底板4的纵向施工缝进行凿毛处理,并搭设地铁侧墙7的防水和钢筋操

作架,便于防水施工和钢筋绑扎。

77.步骤2.3:铺设并固定侧墙防水卷材。

78.步骤2.4:绑扎地铁侧墙7的钢筋。地铁侧墙7的钢筋规格及其绑扎根据施工图纸确定,采用现有钢筋绑扎工艺完成,此处不再赘述。

79.请参见附图4和附图5,步骤3:拼装模板支架体系。

80.步骤3.1:拼装地铁侧墙7的三角模板支架9。三角模板支架9的高度根据地铁侧墙7的高度及水平施工缝位置确定。

81.步骤3.1.1:拼装支架标准段91,支架标准段91为直角三角形结构。

82.步骤3.1.2:拼装若干段支架加高段92,若干段支架加高段92均为直角梯形结构,且相邻两段支架加高段92中,位于上段的支架加高92的底边与位于下段的支架加高段92的顶边等长。采用若干段支架加高段92组装,拆装、调整方便且灵活,大大提高了三角模板支架9的通用性,能适用于不同高度的地铁侧墙7,以满足不同施工段的使用需求。

83.步骤3.1.3:由上至下依次拼接支架标准段91和若干段支架加高段92,形成直角三角形结构的三角模板支架9。优选的,在拼接支架标准段91与支架加高段92、以及相邻两节支架加高段92时,可采用螺栓在其竖杆和外斜杆处进行连接,拼接过程中可采用吊车起吊辅助施工,拼接后堆码存放,便于取用。

84.支架标准段91的高度为hn,第一段支架加高段92的高度为h(n 1),第二段支架加高段92的高度为h(n 2),以此类推,三角模板支架9的高度h=hn h(n 1) h(n 2)

…

。

85.在所述的支架标准段91和支架加高段92内,设有一根或多根支撑杆93,以提高支架标准段91和支架加高段92的结构强度,且支架标准段91和支架加高段92的底部直角处均设有压梁安装杆94。

86.步骤3.2:若干块单元侧模板通过背楞11竖向拼接,构成地铁侧墙7的侧模板10。优选的,侧模板10的宽度为2.5m,单元侧模板可采用铝模板,铝模板的重量约为20kg/平方米,质量轻且强度高。若干块单元侧模板通过排版、编号后根据设计图纸逐块排布,并在平整地面或平台上进行拼装,单元侧模板之间可采用螺栓连接,螺栓间距可根据安全性要求调整。

87.在拼装单元侧模板时,相邻两块单元侧模板的拼缝位置与支架标准段91与支架加高段92的拼缝位置以及相邻两段支架加高段92的拼缝位置错开。优选的,支架标准段91与支架加高段92的拼缝位置以及相邻两段支架加高段92的拼缝位置与相邻两块单元侧模板的拼缝位置多开500-800mm。所有单元侧模板的宽度一致为2.5m,单元侧模板的高度根据拼缝要求和地铁侧墙7的高度适应性调整。

88.侧模板10的高度根据地铁侧墙7的高度确定,第一段单元侧模板的高度为hm,第二段单元侧模板的高度为h(m 1),第三段单元侧模板的高度为h(m 2),以此类推,侧模板10的高度h=hm h(m 1) h(m 2)

…

。

89.优选的,背楞11可采用双拼方钢,双拼方钢采用l型连接杆与单元侧模板扣接,背楞11的间距根据侧模板10的高度和单元侧模板的竖向接缝位置调整,一般为400-700mm。

90.步骤3.3:将若干榀三角模板支架9的直角长边安装在侧模板10的背楞11上,侧模板10的上端高于三角模板支架9的上端,侧模板10的下端低于三角模板支架9的下端,构成模板支架单元组。

91.每块侧模板10上安装的三角模板支架9数量可根地铁侧墙7的受力和单元侧模板

的竖向拼缝调整,优选的,每块侧模板10上安装3-4榀三角模板支架9。组装前,先将拼装好的侧模板10及三角模板支架9转运至施工作业面附近,如果基坑存在较密的支撑结构,可通过吊入基坑的方式进行组装,避免组装后,模板支架单元组受支撑结构阻碍而无法吊入基坑。组装时,先将拼装好的侧模板10平躺在平整地面上,再将三角模板支架9的直角长边与背楞11之间可采用t型连杆扣接。

92.侧模板10的下端低于三角模板支架9的下端的距离根据已浇筑的反边墙5高度适应性调整。优选的,侧模板10的下端低于三角模板支架9的下端100mm。

93.模板支架单元组的总重量约为3.3t,相比现有技术的钢模板及其支架体系质量更轻,吊运方便且成本较低。

94.步骤3.4:在模板支架单元组的底部安装若干个万向轮(图中未示出),并通过若干个万向轮将模板支架单元组移动至安装位。

95.优选的,可将模板支架单元组吊装立起后,在每组模板支架单元组的四个角点处分别安装万向轮,万向轮可安装在模板支架单元组的三角模板支架9的底部横杆两端,保证每组模板支架单元组的稳定性和移动灵活性。

96.步骤3.5:在模板支架单元组的下部设置配重块12。优选的,配重块12可根据模板支架单元组的高度配置,配重块12可采用500-700kg的素混凝土预制块,配重块置于三角模板支架9的外斜杆外侧下部。通过配重块12保证模板支架单元组的稳定性,避免倾倒,且便于人工推动模板支架单元组。

97.步骤3.6:将若干组模板支架单元组进行合模固定,构成模板支架体系。

98.合模前,相邻两组模板支架单元组的侧模板10接触面须进行清理和涂抹脱模剂,确保侧模板10完全贴合,并通过螺栓连接固定,模板支架体系的所有三角模板支架9可通过横向设置的钢管拉结固定,三角模板支架9的斜杆上设置剪刀撑(图中未示出),以提高合模后的整体受力稳定性。合模时,利用手拉葫芦勾在预埋钢筋拉环3的环状结构上作为受力点,便于模板支架单元的拉笼。

99.步骤4:调整并加固模板支架体系。

100.步骤4.1:在模板支架体系的外侧底部设置支撑件13,支撑件13沿地铁侧墙7的长度方向设置。优选的,支撑件13可采用工字钢,支撑件13通过预埋钢筋等方式定位放置在三角模板支架9的外斜杆底部。

101.步骤4.2:在模板支架体系的底部间隔设置若干个调节件14,收起万向轮,并通过若干个调节件14调整模板支架体系的垂直度和平整度。

102.优选的,调节件14设置在三角模板支架9的底部,调节件14可采用现有技术中带有机械升降、液压升降、气动升降等升降调节功能的支撑钢结构,以便于调整模板支架单元组的垂直度和平整度,从而保证模板支架体系的垂直度和平整度。考虑到单侧的模板支架体系存在弹性变形或受力外胀的因素,垂直度调整时,应将侧模板10顶部往内缩2-3cm,具体内缩值可由首件工程施工实测总结得出,作为后期施工的控制值。

103.步骤4.3:在模板支架体系的三角模板支架9上安装压梁15,压梁15沿地铁侧墙7的长度方向设置,压梁15通过拉结件16与预埋钢筋拉环3的环状结构拉结固定。

104.优选的,所述的压梁15可安装在压梁安装杆94上,压梁15垂直穿设在加固模板支架体系的三角模板支架9之间。

105.优选的,拉结件16可采用带弯勾的圆钢制成,圆钢的直径不小于25mm,将弯勾拉结在预埋钢筋拉环3的环状结构上,并使用螺母、垫板等方式固定,确保拉结的稳定。

106.步骤4.4:在模板支架体系的三角模板支架9后端与后顶预埋件6之间支顶设置后顶件17。优选的,后顶件17可采用伸缩钢套管制成,第一管段与第二管段套装,第一管段与第二管段之间可伸缩调节长度并通过螺栓固定,第一管段与三角模板支架9的后端底部连接,第二管段与后顶预埋件6连接,用于增加模板支架体系的稳定性。

107.为了增加模板支架体系的安全系数,减少胀模,在模板支架体系内设置斜撑件18,斜撑件18的一端固定在三角模板支架9的立杆上,斜撑件18的另一端固定在底板4的后埋件19上。后埋件19可在底板4的钢筋绑扎时植入,后埋件19的设置位置可根据支撑受力要求调整。优选的,斜撑件18可采用采用伸缩钢套管制成,第一管段与第二管段套装,第一管段与第二管段之间可伸缩调节长度并通过螺栓固定。

108.步骤5:混凝土浇筑地铁侧墙7。地铁侧墙7的混凝土浇筑采用现有浇筑工艺,此处不再赘述,浇筑过程中应注意以下几方面:

109.(1)混凝土需要分层浇筑,分层浇筑时严格控制间隔时间,既应防止因间隔时间过长而造成混凝土冷缝,又应防止因间隔时间过短而增加混凝土侧向流体压力,增加模板支架体系的危险性。

110.(2)混凝土的振捣过程应避免出现过振、漏象。

111.(3)因地铁侧墙7的高度一般较大,可采取串筒等措施防止混凝土离析。

112.(4)地铁侧墙7浇筑速度控制在1.0m/h。

113.步骤6:待地铁侧墙7浇筑达到设计强度后,拆除模板支架体系,并通过万向轮移至下一施工段。

114.拆除模板支架体系时,按照步骤3-步骤5的施工顺序反向拆除,此处不再赘述。

115.步骤7:重复步骤1至步骤6,直至完成整个地铁侧墙7的施工。

116.通过上述施工方法,在地铁4号线和5号线的施工过程中,解决了现有技术中钢模板质量大而不利于移动和拼装的问题,也避免了一个施工段完成后需要拆卸模板支架体系并在下一个施工段重新组装的低效施工问题,提高了施工效率,保证了施工进度。

117.以上仅为本发明的较佳实施例而已,并非用于限定发明的保护范围,因此,凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。