1.本技术涉及钢铁生产技术领域,尤其涉及一种应用于废钢库的自动取料控制系统、控制方法及控制装置。

背景技术:

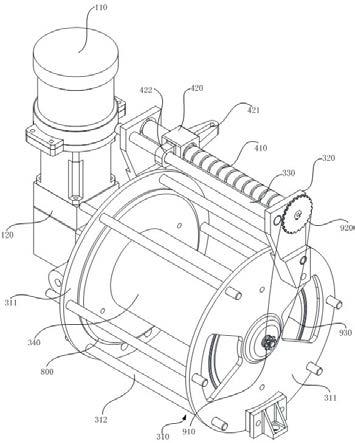

2.废钢是钢铁冶炼的主原料之一,通常堆放在废钢库中。废钢库中安装有行车机构,利用该行车机构可对废钢取料,以进行后续的钢铁冶炼。参见图1所示的废钢库示意图,行车机构1包括大车11和小车12,废钢库的主梁2上铺设有可供大车11移动的轨道,大车11上铺设有可供小车12移动的轨道,小车12中安装有升降装置13,升降装置13的底端安装有磁盘14,通过大车11、小车12及升降装置13的配合,可使磁盘14到达废钢库的任意空间。

3.目前,上述行车机构1主要由工作人员在驾驶室3中进行操控。取料过程中,工作人员通过控制行车机构1的大小车驱动装置,移动大车11和小车12,驱使磁盘14移至堆料区域4的相应位置,然后通过控制升降装置13,使磁盘14下落对废钢进行吸取,在吸取一定重量的废钢后,控制磁盘14上升,并移动至台车5上方,将吸取的废钢落至台车5中,然后再次控制磁盘14移动至堆料区域4的相应位置吸取废钢,直到最终落至台车5中废钢的总重量满足要求,便完成废钢的取料工作,此时,台车5承载废钢物料沿着台车轨道6离开废钢库。

4.上述废钢取料过程中,主要由工作人员进行操控。但是人工操作的取料方式容易因为操作失误而造成不利后果,例如若控制磁盘移动不到位,可能会使废钢在落至台车的过程中洒至地面上,导致增加废钢吸取的总次数,降低效率。

技术实现要素:

5.为了解决人工操作进行取料时,会因操作失误而降低效率的问题,本技术通过以下方面公开了一种应用于废钢库的自动取料控制系统、控制方法及控制装置。

6.本技术第一方面公开了一种应用于废钢库的自动取料控制系统,所述自动取料控制系统包括安装在废钢库主梁上的行车机构,所述行车机构包括大小车驱动装置、升降装置及磁盘,还包括:用于获取堆料区域扫描信息的扫描机构和用于通过控制所述大小车驱动装置及所述升降装置,移动所述磁盘的控制中心,其中,所述扫描信息包括所述堆料区域中任一个堆料子区域的位置信息;

7.所述控制中心接至所述扫描机构;

8.所述控制中心用于根据所述扫描信息以及预存的不同类型废钢的堆放位置信息,获取所述不同类型废钢各自对应的多个所述堆料子区域;

9.当接收到预设的配料信息时,所述控制中心还用于根据所述配料信息,将所述磁盘移动至待吸取废钢对应的多个堆料子区域上方,依次对每个堆料子区域中堆放的废钢进行吸取,直至吸取至台车中的废钢总重量满足要求。

10.可选的,所述扫描机构用于对所述废钢库的地面进行扫描,并对扫描所得的原始图像进行预处理,获取所述堆料区域的扫描信息,其中,所述预处理包括区域划分处理及干

扰处理,所述区域划分处理为按照所述磁盘的尺寸,将所述原始图像划分为多个待选子区域,所述干扰处理为从所述多个待选子区域中删除存在干扰的区域,并将剩下的待选子区域设定为堆料子区域。

11.可选的,所述扫描信息还包括所述堆料区域中任一个堆料子区域对应的废钢堆放的高度信息;

12.所述控制中心在根据所述配料信息,将所述磁盘移动至所述待吸取废钢对应的多个堆料子区域上方,依次对每个堆料子区域中堆放的废钢进行吸取时,还用于根据所述高度信息,控制所述升降装置将所述磁盘下降至合适的高度进行废钢的吸取。

13.本技术第二方面公开了一种应用于废钢库的自动取料控制方法,所述自动取料控制方法应用于本技术第一方面所述的一种应用于废钢库的自动取料控制系统,所述自动取料控制方法包括:

14.扫描机构获取堆料区域的扫描信息,所述扫描信息包括所述堆料区域中任一个堆料子区域的位置信息;

15.所述扫描机构将所述扫描信息发送至控制中心;

16.所述控制中心根据所述扫描信息以及预存的不同类型废钢的堆放位置信息,获取所述不同类型废钢各自对应的多个所述堆料子区域;

17.所述控制中心根据预设的配料信息,将磁盘移动至待吸取废钢对应的多个堆料子区域上方,依次对每个堆料子区域中堆放的废钢进行吸取,直至吸取至台车中的废钢总重量满足要求。

18.可选的,所述扫描机构获取堆料区域的扫描信息,包括:

19.所述扫描机构对所述废钢库的地面进行扫描,并对扫描所得的原始图像进行预处理,获取所述堆料区域的扫描信息,所述预处理包括区域划分处理及干扰处理,所述区域划分处理为按照所述磁盘的尺寸,将所述原始图像划分为多个待选子区域,所述干扰处理为从所述多个待选子区域中删除存在干扰的区域,并将剩下的待选子区域设定为堆料子区域。

20.可选的,所述扫描信息还包括所述堆料区域中任一个堆料子区域对应的废钢堆放的高度信息。

21.可选的,所述控制中心根据预设的配料信息,将所述磁盘移动至待吸取废钢对应的多个堆料子区域上方,依次对每个堆料子区域中堆放的废钢进行吸取,直至吸取至台车中的废钢总重量满足要求,包括:

22.所述控制中心根据预设的配料信息,获取所述待吸取废钢的类型及总重量要求;

23.所述控制中心根据所述待吸取废钢的类型,获取所述待吸取废钢对应的多个堆料子区域;

24.所述控制中心通过控制大小车驱动装置及升降装置,将所述磁盘移动至所述待吸取废钢对应的多个堆料子区域上方,并根据所述高度信息,依次控制所述磁盘下降至合适的高度,对每个堆料子区域内的废钢进行吸取,直至吸取至所述台车中的废钢总重量满足要求。

25.本技术第三方面公开了一种应用于废钢库的自动取料控制方法,所述自动取料控制方法应用于控制中心,所述控制中心位于本技术第一方面所述的一种应用于废钢库的自

动取料控制系统中,所述自动取料控制方法包括:

26.获取扫描机构发送的堆料区域的扫描信息,所述扫描信息包括所述堆料区域中任一个堆料子区域的位置信息;

27.根据所述扫描信息以及预存的不同类型废钢的位置信息,获取不同类型废钢对应的多个堆料子区域;

28.根据预设的配料信息,将磁盘移动至待吸取废钢对应的多个堆料子区域上方,依次对每个堆料子区域中堆放的废钢进行吸取,直至吸取至台车中的废钢总重量满足要求。

29.可选的,所述根据预设的配料信息,将所述磁盘移动至待吸取废钢对应的多个堆料子区域上方,依次对每个堆料子区域中堆放的废钢进行吸取,直至吸取至台车中的废钢总重量满足要求,包括:

30.根据预设的配料信息,获取所述待吸取废钢的类型及总重量要求;

31.根据所述待吸取废钢的类型,获取所述待吸取废钢对应的多个堆料子区域;

32.通过控制大小车驱动装置及升降装置,将所述磁盘移动至所述待吸取废钢对应的多个堆料子区域上方,并根据高度信息,依次控制所述磁盘下降至合适的高度,对每个堆料子区域内的废钢进行吸取,直至吸取至台车中的废钢总重量满足要求。

33.本技术第四方面公开了一种应用于废钢库的自动取料控制装置,用于执行如本技术第三方面所述的一种应用于废钢库的自动取料控制方法,所述自动取料控制装置包括:

34.扫描信息获取模块,用于获取扫描机构发送的堆料区域的扫描信息,所述扫描信息包括所述堆料区域中任一个堆料子区域的位置信息;

35.堆料子区域分类模块,用于根据所述扫描信息以及预存的不同类型废钢的位置信息,获取不同类型废钢对应的多个堆料子区域;

36.吸取控制模块,用于根据预设的配料信息,将磁盘移动至待吸取废钢对应的多个堆料子区域上方,依次对每个堆料子区域中堆放的废钢进行吸取,直至吸取至台车中废钢总重量满足要求。

37.本技术实施例公开了一种应用于废钢库的自动取料控制系统、控制方法及控制装置,该自动取料控制系统包括用于获取堆料区域扫描信息的扫描机构和用于通过控制所述大小车驱动装置及所述升降装置,移动所述磁盘的控制中心,控制中心用于根据扫描信息以及预存的不同类型废钢的堆放位置信息,获取不同类型废钢各自对应的多个所述堆料子区域,当接收到预设的配料信息时,控制中心还用于根据配料信息,将磁盘移动至待吸取废钢对应的多个堆料子区域上方,依次对每个堆料子区域中堆放的废钢进行吸取,直至吸取至台车中的废钢总重量满足要求。相较于人工操作的取料方式,上述自动取料控制系统能够精准的控制磁盘进行废钢的取料工作,有效避免因人为操控失误而降低效率的问题。

附图说明

38.为了更清楚地说明本技术的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通工作人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

39.图1为现有技术中的废钢库结构示意图;

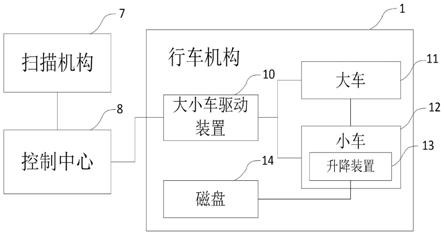

40.图2为本技术实施例公开的一种应用于废钢库的自动取料控制系统的结构示意

图;

41.图3为本技术实施例公开的一种应用于废钢库的自动取料控制系统中,扫描机构的安装位置示意图;

42.图4为本技术实施例公开的一种应用于废钢库的自动取料控制系统中,扫描装置对原始图像进行处理的示意图;

43.图5为本技术实施例公开的一种应用于废钢库的自动取料控制方法的工作流程示意图。

具体实施方式

44.为了解决人工操作进行取料时,会因操作失误而降低效率的问题,本技术通过以下实施例公开了一种应用于废钢库的自动取料控制系统、控制方法及控制装置。

45.本技术第一实施例公开了一种应用于废钢库的自动取料控制系统,所述自动取料控制系统包括安装在废钢库主梁2上的行车机构1,所述行车机构1包括大小车驱动装置10、升降装置13及磁盘14,参见图2,所述自动取料控制系统还包括:用于获取堆料区域4扫描信息的扫描机构7和用于通过控制所述大小车驱动装置10及所述升降装置13,移动所述磁盘14的控制中心8,其中,所述扫描信息包括所述堆料区域4中任一个堆料子区域的位置信息。行车机构1还包括大车11和小车12,升降装置13安装在小车12中,磁盘14设置在升降装置13的底端。通过控制大小车驱动装置10,移动大车11和小车12,可驱使磁盘14移至堆料区域4的相应位置,通过控制升降装置13,可使磁盘14上升或者下落。

46.所述控制中心8接至所述扫描机构7。

47.所述控制中心8用于根据所述扫描信息以及预存的不同类型废钢的堆放位置信息,获取所述不同类型废钢各自对应的多个所述堆料子区域。其中,不同类型废钢通常会分区堆放,堆放位置由技术人员根据现场料堆的情况预先存储至控制中心8中。

48.当接收到预设的配料信息时,所述控制中心8还用于根据所述配料信息,将所述磁盘14移动至待吸取废钢对应的多个堆料子区域上方,依次对每个堆料子区域中堆放的废钢进行吸取,直至吸取至台车5中的废钢总重量满足要求,其中,所述配料信息包括所述待吸取废钢的类型信息和总重量要求信息。

49.上述实施例公开了一种应用于废钢库的自动取料控制系统,包括用于获取堆料区域扫描信息的扫描机构和用于通过控制所述大小车驱动装置及所述升降装置,移动所述磁盘的控制中心,控制中心用于根据扫描信息以及预存的不同类型废钢的堆放位置信息,获取不同类型废钢各自对应的多个所述堆料子区域,当接收到预设的配料信息时,控制中心还用于根据配料信息,将磁盘移动至待吸取废钢对应的多个堆料子区域上方,依次对每个堆料子区域中堆放的废钢进行吸取,直至吸取至台车中的废钢总重量满足要求。相较于人工操作的取料方式,上述自动取料控制系统能够精准的控制磁盘进行废钢的取料工作,有效避免因人为操控失误而降低效率的问题。

50.进一步的,参见图3,所述扫描机构7安装在所述废钢库的墙壁上。实际工况中,为了避免视角被遮挡,扫描机构7要位于主梁2的下方。

51.所述扫描机构7用于对所述废钢库的地面进行扫描,并对扫描所得的原始图像进行预处理,获取所述堆料区域4的扫描信息。所述预处理包括区域划分处理及干扰处理。

52.所述区域划分处理为按照所述磁盘14的尺寸,将所述原始图像划分为多个待选子区域。

53.通常,磁盘14为椭圆形,废钢库地面为矩形。按照磁盘14的尺寸将原始图像划分为多个矩形的待选子区域,其中,待选子区域的尺寸与磁盘14的尺寸一致,即长与磁盘14长轴的长度一致,宽与磁盘14短轴的长度一致。不过位于废钢库地面的边缘处的待选子区域,可能会因为不能整除,导致其尺寸小于磁盘14的尺寸。

54.所述干扰处理为从所述多个待选子区域中删除存在干扰的区域,并将剩下的待选子区域设定为堆料子区域。实际工况中,存在干扰的区域内是无法堆积废钢物料的,例如台车轨道所在的区域,这些区域位置可以由人工预先存储至扫描机构中。

55.在一种实现方式中,依次对每个待选子区域进行编号,然后将存在干扰的区域所覆盖的待选子区域的编号删除,将剩余的待选子区域设置为堆料子区域,并保留它们的编号,其中,若存在干扰的区域仅覆盖了某个待选子区域的部分区域,仍将该待选子区域的编号删除。后续同时将每个堆料子区域的位置信息及编号信息发送给控制中心。

56.以下结合示例,对预处理的过程进行说明:

57.若废钢库的地面长宽皆为40米,使用扫描机构进行扫描,所得的原始图像参见图4中的a图。在根据磁盘的尺寸对原始图像进行划分时,若实际测得磁盘的长轴为2米,短轴为1.75米,可将原始图像划分为460个待选子区域(包括20行,每行有23个待选子区域,最后一行中的待选子区域的尺寸均小于磁盘的尺寸),划分结果参见图4中的b图,对每个待选子区域进行编号,从左到右、从上到下依次为0-22、23-45、46-68、69-91、

……

、437-459。参见c图及d图,将台车轨道所覆盖的待选子区域编号删除,保留剩下的待选子区域设为堆料子区域,并保存对应的编号。

58.在一种实现方式中,所述扫描信息还包括所述堆料区域4中任一个堆料子区域对应的废钢堆放的高度信息。

59.具体的,扫描机构能够根据原始图像,获取每一个堆料子区域中废钢堆放的实际高度,然后将每个堆料子区域废钢堆放的高度,划分至预设的高度区间内,得到高度信息。

60.其中,高度区间可根据现场料堆的堆放情况预先设定,包括“0-h1米”、“h

1-h2米”、“h

2-h3米”、

……

、“h

n-1-hn米”和“hn米以上”这n 1个高度区间。作为示例,若废钢库现场料堆最高位5米,则可将高度区间设为:“0-1米”、“1-2米”、“2-3米”和“3米以上”这四个高度区间。

61.所述控制中心8在根据所述配料信息,将所述磁盘14移动至所述待吸取废钢对应的多个堆料子区域上方,依次对每个堆料子区域中堆放的废钢进行吸取时,还用于根据所述高度信息,控制所述升降装置13将所述磁盘14下降至合适的高度进行废钢的吸取。

62.具体的,控制中心8可以根据编号从小到大的顺序,控制磁盘依次吸取每个堆料子区域中堆放的废钢,在这过程中,若磁盘下方所对应的堆料子区域中的废钢堆放高度处于“0-h1米”,则不对该堆料子区域中的废钢进行吸取,按编号顺序,控制磁盘移动至下一个堆料子区域。

63.本实施例中,扫描机构7采用3d扫描装置,控制中心8采用plc系统,这二者之间采用以太网实现扫描信息的传输,其中,扫描信息包括每个堆料子区域的编号信息、位置信息及高度信息,数据块中比特的排列顺序由plc系统和3d扫描装置约定的数据传输方式有关,

采用从高位到低位,从低字节到高字节传输。具体的,每个堆料子区域的高度信息由n个比特组成,例如,编号为0的堆料子区域的高度信息由控制中心接收到的数据块中第0、n、2n

……

n*(n-1)个比特组成;编号为1的堆料子区域的高度信息由第1、n 1、2n 1

……

n*(n-1) 1个比特组成,编号为n-1的堆料子区域的高度信息由第n-1、2n-1、3n-1、

……

n*(n-1) (n-1)个比特组成。

64.从0到n-1的每个比特分别表示n个堆料子区域是否处于“h

1-h2米”这个范围,是则为“0”,否则为“1”,从n到2n-1的每个比特分别表示n个堆料子区域是否处于“h

2-h3米”这个范围,是则为“0”,否则为“1”。同理,n*(n-1)到n*(n-1) (n-1)表示n个堆料子区域是否处于“hn米以上”这个范围,是则为“0”,否则为“1”。当组成某一编号的堆料子区域高度信息的n个比特均为“1”时,则该堆料子区域所处高度为“0-h1米”。

65.结合图4中的示例,高度信息使用460*3个比特,编号为0的堆料子区域高度信息由第0、460、920个比特组成,编号为1的堆料子区域高度信息由第1、461、921个比特组成,编号为459的堆料子区域高度信息由第459、919、1379个比特组成。

66.若废钢库现场料堆最高位5米,第0-459的每个比特分别表示编号为0、1、

……

、459的堆料子区域是否处于“1-2米”,是则为“0”,否则为“1”。第460-919的每个比特分别表示编号为0、1、

……

、459的堆料子区域是否处于“2-3米”,是则为“0”,否则为“1”。第920-1379每个比特分别表示编号为0、1、

……

、459的堆料子区域是否处于“3米以上”,是则为“0”,否则为“1”。当组成某一编号的堆料子区域高度信息的3个比特均为“1”时,则该堆料子区域所处高度为“0-1米”。例如,组成编号为0的高度信息的第0、460、920个比特均为“1”,则说明编号0的堆料子区域中废钢堆放高度为“0-1米”。

67.实际应用中,为了便于现场技术人员操控,控制中心8接收扫描信息后,还可以将高度信息通过颜色显示在人机交互界面上,某个堆料子区域的颜色越深,代表废钢堆放越高。

68.作为示例,若废钢库现场料堆最高位5米,高度区间包括:“0-1米”、“1-2米”、“2-3米”和“3米以上”这四个区间,则颜色分别对应“灰”、“黄”、“橙”和“红”这四种颜色。

69.本技术第二实施例公开了一种应用于废钢库的自动取料控制方法,所述自动取料控制方法应用于本技术第一实施例所述的一种应用于废钢库的自动取料控制系统,参见图5所示的工作流程示意图,所述自动取料控制方法包括:

70.步骤s11,扫描机构7获取堆料区域4的扫描信息,所述扫描信息包括所述堆料区域4中任一个堆料子区域的位置信息。

71.步骤s12,所述扫描机构7将所述扫描信息发送至控制中心8。

72.步骤s13,所述控制中心8根据所述扫描信息以及预存的不同类型废钢的堆放位置信息,获取所述不同类型废钢各自对应的多个所述堆料子区域。其中,不同类型废钢通常会分区堆放,堆放位置由技术人员根据现场料堆的情况预先存储至控制中心8中。

73.步骤s14,所述控制中心8根据预设的配料信息,将磁盘14移动至待吸取废钢对应的多个堆料子区域上方,依次对每个堆料子区域中堆放的废钢进行吸取,直至吸取至台车5中的废钢总重量满足要求,其中,所述配料信息包括所述待吸取废钢的类型信息和总重量要求信息。

74.进一步的,所述扫描机构7获取堆料区域4的扫描信息,包括:

75.所述扫描机构7对所述废钢库的地面进行扫描,并对扫描所得的原始图像进行预处理,获取所述堆料区域4的扫描信息,所述预处理包括区域划分处理及干扰处理,所述区域划分处理为按照所述磁盘14的尺寸,将所述原始图像划分为多个待选子区域,所述干扰处理为从所述多个待选子区域中删除存在干扰的区域,并将剩下的待选子区域设定为堆料子区域。

76.进一步的,所述扫描信息还包括所述堆料区域4中任一个堆料子区域对应的废钢堆放的高度信息。

77.本实施例中,为了提高取料的精确度,设置扫描机构每隔一段时间对每个堆料子区域内废钢堆放的高度信息进行更新。具体的,每当磁盘吸取20次废钢后,设定扫描机构重新扫描,或者,每当送料卡车通过废钢库侧门9运送废钢物料至堆料区域4之后,设定扫描机构重新扫描。

78.另外,还可根据磁盘的实际下降高度来更新堆料子区域的高度信息。当磁盘下降取料时,磁盘接触到废钢料面,磁盘重量会逐渐减小,当减小到一定值认为磁盘已完全到达废钢料面,此时,获取磁盘离地面的高度,便对该堆料子区域的高度信息进行更新。

79.进一步的,所述控制中心8根据预设的配料信息,将所述磁盘14移动至待吸取废钢对应的多个堆料子区域上方,依次对每个堆料子区域中堆放的废钢进行吸取,直至吸取至台车5中的废钢总重量满足要求,包括:

80.所述控制中心8根据预设的配料信息,获取所述待吸取废钢的类型及总重量要求。

81.所述控制中心8根据所述待吸取废钢的类型,获取所述待吸取废钢对应的多个堆料子区域。

82.所述控制中心8通过控制大小车驱动装置10及升降装置13,将所述磁盘14移动至所述待吸取废钢对应的多个堆料子区域上方,并根据所述高度信息,依次控制所述磁盘14下降至合适的高度,对每个堆料子区域内的废钢进行吸取,直至吸取至所述台车5中的废钢总重量满足要求。

83.本技术第三实施例公开了一种应用于废钢库的自动取料控制方法,所述自动取料控制方法应用于控制中心8,所述控制中心8位于本技术第一实施例所述的一种应用于废钢库的自动取料控制系统中,所述自动取料控制方法包括:

84.获取扫描机构7发送的堆料区域4的扫描信息,所述扫描信息包括所述堆料区域4中任一个堆料子区域的位置信息。

85.根据所述扫描信息以及预存的不同类型废钢的位置信息,获取不同类型废钢对应的多个堆料子区域。

86.根据预设的配料信息,将磁盘14移动至待吸取废钢对应的多个堆料子区域上方,依次对每个堆料子区域中堆放的废钢进行吸取,直至吸取至台车5中的废钢总重量满足要求,其中,所述配料信息包括所述待吸取废钢的类型信息和总重量要求信息。

87.进一步的,所述根据预设的配料信息,将所述磁盘14移动至待吸取废钢对应的多个堆料子区域上方,依次对每个堆料子区域中堆放的废钢进行吸取,直至吸取至台车5中的废钢总重量满足要求,包括:

88.根据预设的配料信息,获取所述待吸取废钢的类型及总重量要求。

89.根据所述待吸取废钢的类型,获取所述待吸取废钢对应的多个堆料子区域。

90.通过控制大小车驱动装置10及升降装置13,将所述磁盘14移动至所述待吸取废钢对应的多个堆料子区域上方,并根据高度信息,依次控制所述磁盘14下降至合适的高度,对每个堆料子区域内的废钢进行吸取,直至吸取至台车5中的废钢总重量满足要求。

91.本技术第四实施例公开了一种应用于废钢库的自动取料控制装置,用于执行如本技术第三实施例所述的一种应用于废钢库的自动取料控制方法,所述自动取料控制装置包括:

92.扫描信息获取模块,用于获取扫描机构7发送的堆料区域4的扫描信息,所述扫描信息包括所述堆料区域4中任一个堆料子区域的位置信息。

93.堆料子区域分类模块,用于根据所述扫描信息以及预存的不同类型废钢的位置信息,获取不同类型废钢对应的多个堆料子区域。

94.吸取控制模块,用于根据预设的配料信息,将磁盘14移动至待吸取废钢对应的多个堆料子区域上方,依次对每个堆料子区域中堆放的废钢进行吸取,直至吸取至台车5中废钢总重量满足要求,其中,所述配料信息包括所述待吸取废钢的类型信息和总重量要求信息。

95.以上结合具体实施方式和范例性实例对本技术进行了详细说明,不过这些说明并不能理解为对本技术的限制。本领域工作人员理解,在不偏离本技术精神和范围的情况下,可以对本技术技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本技术的范围内。本技术的保护范围以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。