一种层间增韧复合材料及其制备方法

【技术领域】

1.本发明涉及层间增韧技术领域,尤其涉及一种层间增韧复合材料及其制备方法。

背景技术:

2.随着复合材料应用的日益广泛,对其材料性能研究要求越来越深入。研究尽管复合材料结构具有比刚度高和比强度高等优势,但是脆性的复合材料了结构在机械加工过程中易产生细微分层,同时导致纤维断裂等失效。不少机械部件的存在性能薄弱环节,使得其结构的力学性能显著降低,这对结构的安全产生了较大的威胁。

3.为了整体提升复合材料结构的性能,可通过引入补丁增强的方法来提高复合材料薄壁结构的力学性能,这是一种简单有效的方法。然而,补丁的引入仍然受限于薄弱的粘接界面。如果粘接界面较弱,补丁与结构易发生分离,造成补丁无法持续发挥其增强作用。因此,从粘结界面增韧角度提出有效增强粘结界面增韧方法是非常有必要的,以此来提高补丁对复合材料薄壁结构的增强作用。

技术实现要素:

4.本发明公开了一种层间增韧复合材料及其制备,其可以解决背景技术中涉及的技术问题。

5.为实现上述目的,本发明的技术方案为:

6.一种层间增韧复合材料的制备方法,该制备方法包括如下步骤:

7.s1、制备芳纶浆粨-树脂-固化剂混合物,具体包括:

8.s11、取一定量的芳纶浆粨和丙酮,充分搅拌,搅拌时间为10-30分钟,形成芳纶浆粨-丙酮混合物;

9.s12、在芳纶浆粨-丙酮混合物中添加树脂,充分搅拌,搅拌时间为10-30分钟,形成芳纶浆粨-丙酮-树脂混合物;

10.s13、待丙酮完全挥发,形成芳纶浆粨-树脂混合物;

11.s14、在芳纶浆粨-树脂混合物中添加固化剂,适当搅拌2-10分钟,形成芳纶浆粨-树脂-固化剂混合物;

12.s2、制备碳纳米管-丙酮-树脂混合物,具体包括:

13.s21、取一定量的碳纳米管和丙酮,适当搅拌2-10分钟,形成碳纳米管-丙酮混合物;

14.s22、在碳纳米管-丙酮混合物中添加树脂,适当搅拌,形成碳纳米管-丙酮-树脂混合物;

15.s3制备黏结界面,具体包括:

16.s31、将碳纳米管-丙酮-树脂混合物涂覆于层间增韧表面形成树脂-碳纳米管预涂层;

17.s32、在树脂-碳纳米管预涂层上涂覆芳纶浆粨-树脂-固化剂混合物,形成芳纶浆

粨-树脂-固化剂粘接层。

18.作为本发明的一种优选改进:在步骤s11中,所述芳纶浆粨和丙酮的的质量比至少为1:1。

19.作为本发明的一种优选改进:在步骤s12中,丙酮与环氧树脂的质量比为4:1。

20.作为本发明的一种优选改进:在步骤s13中,挥发时间不少于12天。

21.作为本发明的一种优选改进:在步骤s21中,所述碳纳米管和丙酮的质量比至少为1:1。

22.作为本发明的一种优选改进:在步骤s22中,所述树脂与所述碳纳米管-丙酮混合物中的质量比为1:4。

23.作为本发明的一种优选改进:在步骤s21中,所述碳纳米管模量为1tpa,抗拉强度为50-200gpa。

24.作为本发明的一种优选改进:在步骤s11和s21中,采用机械搅拌机对芳纶浆粨和丙酮以及碳纳米管微和丙酮进行搅拌。

25.本发明还提供了一种由所述的层间增韧复合材料的制备方法所制备的层间增韧复合材料,包括由碳纳米管-丙酮-树脂混合物涂覆于层间增韧表面上形成的树脂-碳纳米管预涂层和由芳纶浆粨-树脂-固化剂混合物涂覆于所述树脂-碳纳米管预涂层上形成的树脂-芳纶浆粨-固化剂粘接层。

26.作为本发明的一种优选改进:层间增韧表面在涂覆碳纳米管-丙酮-树脂混合物之前,对表面进行打磨,形成提高表面与树脂的接触面积的孔洞或者凹痕。

27.本发明的有益效果如下:

28.(1)采用本发明制备的层间增韧复合材料,可显著提高抗弯曲载荷性能,同时可以有效解决增强补丁与原结构的粘接问题,改善了传统粘接导致补丁脱落问题,大大提升了带缺陷结构的整体性能;

29.(2)通过对层间增韧表面进行打磨,可以在表面上形成孔洞或者凹痕,可以提高层间增韧表面与树脂的接触面积,且碳纳米管和树脂流入孔洞或者凹痕内,达到增韧效果;

30.(3)采用芳纶浆粨-树脂-固化剂混合物涂覆于所述树脂-碳纳米管预涂层上,固化剂与树脂-碳纳米管预涂层中的树脂发生化学反应,提高了粘接性能。

【附图说明】

31.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图,其中:

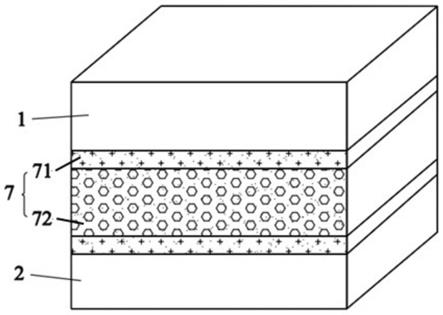

32.图1为本发明提供的增韧结构的结构示意图;

33.图2为本发明具有树脂-固化剂粘结界面的增韧结构的结构示意图;

34.图3为本发明具有树脂-碳纳米管-固化剂粘结界面的增韧结构的结构示意图;

35.图4为本发明具有树脂-芳纶浆粨-固化剂粘结界面的增韧结构的结构示意图;

36.图5为本发明具有层间增韧复合材料的增韧结构的结构示意图;

37.图6为本发明instron 5982万能试验机对增韧结构的试验结构示意图;

38.图7为本发明弯曲载荷-位移曲线对比图;

39.图8为本发明弯曲失效过程图;

40.图9为本发明不同粘接补丁对开孔cfrp薄壁结构弯曲性能影响的弯曲载荷-位移曲线对比图;

41.图10为本发明所有情况对应的弯曲载荷-位移曲线对比图;

42.图11为本发明所有情况对应的最大弯曲载荷对比图;

43.图中,1、待增强薄壁结构;2、补丁结构;3、粘接界面;4、树脂-固化剂粘结界面;5、树脂-碳纳米管-固化剂粘结界面;6、第一树脂-芳纶浆粨-固化剂粘结界面;7、层间增韧复合材料;71、树脂-碳纳米管预涂层;72、第二树脂-芳纶浆粨-固化剂粘结界面。

【具体实施方式】

44.下面将结合本发明实施例对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

45.需要说明,本发明实施例中所有方向性指示(诸如上、下、左、右、前、后

……

)仅用于解释在某一特定姿态(如附图所示)下各部件之间的相对位置关系、运动情况等,如果该特定姿态发生改变时,则该方向性指示也相应地随之改变。

46.另外,在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

47.在本发明中,除非另有明确的规定和限定,术语“连接”、“固定”等应做广义理解,例如,“固定”可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系,除非另有明确的限定。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

48.另外,本发明各个实施例之间的技术方案可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

49.本发明提供一种层间增韧复合材料的制备方法,该制备方法包括如下步骤:

50.s1、制备芳纶浆粨-树脂-固化剂混合物;

51.s11、取一定量的芳纶浆粨和丙酮,充分搅拌,搅拌时间为10-30分钟,形成芳纶浆粨-丙酮混合物;

52.具体的,芳纶浆粨和丙酮混合物中:丙酮含量越多越有利于芳纶浆粨均匀分散于后面的环氧树脂中,按质量百分比计,所述芳纶浆粨和丙酮的质量比至少为1:1。

53.s12、在芳纶浆粨-丙酮混合物中添加树脂,充分搅拌,搅拌时间为10-30分钟,形成芳纶浆粨-丙酮-树脂混合物;

54.具体的,丙酮与环氧树脂的质量比为4:1。

55.s13、待丙酮完全挥发后,形成芳纶浆粨-树脂混合物;

56.具体的,挥发时间不少于12天。

57.s14、在芳纶浆粨-树脂混合物中添加固化剂,适当搅拌2-10分钟,形成芳纶浆粨-树脂-固化剂混合物;

58.具体的,固化剂与芳纶浆粨-树脂混合物的质量比为1:5。

59.需要进一步说明的是,由于有毒液体的挥发,整个室内操作需在通风厨的环境下进行。首先,为了将芳纶浆粨均匀地分散于环氧树脂中,将芳纶浆粨浸于丙酮溶液中混合。然后,使用机械搅拌机以11500rpm的最大旋转速度对芳纶浆粨和丙酮进行充分搅拌,获得均匀的芳纶浆粨-丙酮混合物。基于一定的比例(本发明中采用80vol.%的丙酮与20vol.%的环氧树脂),将无固化剂的环氧树脂与丙酮混合在一起。再次使用机械搅拌机搅拌芳纶浆粨-丙酮-环氧树脂。然后,均匀的芳纶浆粨-丙酮-环氧树脂混合物置于一定温度下的烘箱加速丙酮的充分挥发。挥发丙酮的目的是为了减少丙酮对环氧树脂固化的影响。丙酮完全挥发后,剩余混合物溶液仅包含环氧树脂和均匀分布的芳纶浆粨。最后,以一定比例将固化剂加入到芳纶浆粨-环氧树脂混合物,再用小木棍适当搅拌,使固化剂尽可能均匀分布在混合物中,形成芳纶浆粨-环氧树脂-固化剂混合物。

60.s2、制备碳纳米管-丙酮-树脂混合物,具体包括:

61.s21、取一定量的碳纳米管和丙酮,适当搅拌,形成碳纳米管-丙酮混合物;

62.丙酮含量越多越有利于碳纳米管均匀分散于后面的环氧树脂中,所述碳纳米管和丙酮的质量比至少为1:1。

63.具体的,所述碳纳米管微纳和所述丙酮的质量比为:。所述碳纳米管模量为1tpa,抗拉强度为50-200gpa

64.s22、在碳纳米管-丙酮混合物中添加树脂,适当搅拌2-10分钟,形成碳纳米管-丙酮-树脂混合物;

65.具体的,丙酮与环氧树脂的质量比为4:1。

66.s3制备黏结界面,具体包括:

67.s31、将碳纳米管-丙酮-树脂混合物涂覆于层间增韧表面形成树脂-碳纳米管预涂层;

68.s32、在树脂-碳纳米管预涂层上涂覆芳纶浆粨-树脂-固化剂混合物,形成芳纶浆粨-树脂-固化剂粘接层。

69.需要进一步说明的是,在本发明的具体实施方式中,所述树脂为环氧树脂。在制备碳纳米管-丙酮-树脂混合物时,由于环氧树脂的黏性较大,且流动性较弱。采用树脂预涂层表面处理主要目的是降低环氧树脂的黏性(提高流动性),促使环氧树脂能够轻易地流入增韧表面的微凹痕和微孔洞,提高接触面积。为了达到这个目的,可采用大量的丙酮加入未添加固化剂的少量环氧树脂,这也可稀释和湿润树脂。由于碳纳米管的尺寸非常小,且小于结构表面上的微凹痕和微孔洞的尺寸,可在树脂和丙酮的混合溶液中加入少量碳纳米管。碳纳米管随着稀释的树脂一同流入微凹痕和微孔洞中,达到树脂增韧的作用。这种碳纳米管树脂预涂层表面处理技术相比树脂预涂层表面处理对两种结构的粘接性能更高。在实施碳纳米管树脂预涂层表面处理技术之前,可采用砂纸对待增强薄壁结构和补丁结构的表面进行打磨处理,使表面产生更多的空洞或凹痕,提高表面与树脂的接触面积。然后,用丙酮溶

液对打磨的结构表面进行清洗,清除存留在表面的细微污垢,如灰尘和油渍。然后,将待增强薄壁结构和补丁结构浸入未添加固化剂的树脂-丙酮混合液。几分钟后将待增强薄壁结构和补丁结构取出并置于一旁等待丙酮完全挥发。此时,在待增强薄壁结构和补丁结构表面会存留一层无丙酮的且非常薄的树脂-碳纳米管预涂层。

70.本发明还提供了一种所述的层间增韧复合材料制备方法所制备的层间增韧复合材料,包括由碳纳米管-丙酮-树脂混合物涂覆于层间增韧表面上形成的树脂-碳纳米管预涂层和由芳纶浆粨-树脂-固化剂混合物涂覆于所述树脂-碳纳米管预涂层上形成的树脂-芳纶浆粨-固化剂粘接层。需要说明的是,所述层间增韧表面即包括上述的待增强薄壁结构和补丁结构的表面。

71.需进一步说明的是,层间增韧表面在涂覆碳纳米管-丙酮-树脂混合物之前,对表面进行打磨,形成提高表面与树脂的接触面积的孔洞或者凹痕。

72.由于固化剂在树脂中有扩散作用,存留在待增强薄壁结构和补丁结构表面上的树脂-碳纳米管预涂层中的树脂会与扩散的固化剂发生反应,二者粘接之后,给予一定的压力保证界面的薄度,待两周时间完成固化。

73.下面以具体实施例对本发明提供的层间增韧复合材料及其制备方法进行详细说明。

74.如图1所示,一种增韧结构,包括待增强薄壁结构1、补丁结构2和夹设于所述待增强薄壁结构1与所述补丁结构2之间的粘结界面3。再结合图2到图5所示,其中,图2所示的增韧结构包括待增强薄壁结构1、补丁结构2和树脂-固化剂粘结界面4;图3所示的增韧结构包括待增强薄壁结构1、补丁结构2和树脂-碳纳米管-固化剂粘结界面5;图4所示的增韧结构包括待增强薄壁结构1、补丁结构2和树脂-芳纶浆粨-固化剂粘结界面6;图5所示的增韧结构包括待增强薄壁结构1、补丁结构2和层间增韧复合材料7,具体的,所述层间增韧复合材料7包括涂覆于所述待增强薄壁结构1和所述补丁结构2上的树脂-碳纳米管预涂层71和设置于两层所述之间的第二树脂 芳纶浆粨 固化剂粘结界面72。

75.需要说明的是,图2至图4所示的增韧结构作为应用本发明提供的增韧复合材料的图5所示的增韧结构的对比实施例。且,如图2所示,树脂-固化剂粘结界面3中没有任何增强添加物,作为对照组。图3和图4中粘接界面分别添加了少量的碳纳米管和芳纶浆粨微纳,起到树脂增韧的作用,但树脂与复合材料之间的界面粘结力无法提高。因此,本发明提出了如图5所示的采用本发明的层间增韧材料6的粘接界面,该界面在第二树脂 芳纶浆粨 固化剂粘结界面72的基础上引入了碳纳米管树脂预涂层表面处理技术,即在增韧结构表面预涂一层树脂-碳纳米管预涂层71,从而可以提高树脂与复合材料表面的接触面积和预涂树脂的韧性。

76.对上述四种增韧结构通过instron 5982万能试验机,开展三点弯曲测试来评估其结构力学性能。如图6所示,在一定的加载速度下进行实验测试,在增韧结构断裂后停止加载。

77.图7和8研究了粘接补丁(即补丁结构)对开孔复合材料薄壁结构(即待增强薄壁结构)的增强作用。通过对比无补丁增强的完整板与开孔板,说明了机械开孔的引入,会大幅折减结构的弯曲刚度和强度,其中最高弯曲载荷的减少高达49.26%。当开孔板引入补丁时,结构的初始刚度明显提高,甚至远高于完整板的刚度;但是结构的最高弯曲载荷仍然降

低了14.48%。虽然采用纯树脂界面的开孔板/开孔补丁在最高载荷上有少量的下降,但远高于未采用补丁增强的开孔板。这也说明了粘接补丁的引入对开孔板有明显的增强作用,能够提高开孔复合材料薄壁结构的初始失效强度。因此,将对采用补丁增强的开孔板的力学行为进行深入分析。通过分析可总结:只要弯曲载荷未达到初始脱胶时对应的弯曲载荷和界面完全脱胶时对应的弯曲载荷,整体结构可以持续承载,这是对开孔复合材料薄壁结构的第一层保护;而开孔结构自身的弯曲变形抵抗是第二层保护。因此,应尽可能地提高粘接界面的粘结能力,推迟界面脱胶,使补丁发挥更久的作用。

78.粘接补丁结构对开孔复合材料待增强薄壁结构的增强作用主要体现于弯曲的前半阶段,因此对不同粘接补丁对开孔cfrp薄壁结构弯曲性能的影响进行研究,如图9所示。碳纳米管界面和芳纶浆粨界面对应的弯曲刚度与纯树脂界面对应的弯曲刚度相似,但最高弯曲载荷明显提高。这是因为添加物的引入增加了树脂的韧性,提高了界面粘结性能,进而增加了补丁提供弯曲抵抗作用的时间。相比于碳纳米管界面,芳纶浆粨界面对应的最高弯曲载荷更高,这主要归功于多层次性的芳纶浆粨具有更有效的纤维桥接,并且尺寸因素使界面相对碳纳米管界面更厚。通过观察芳纶浆粨-rpc碳纳米管界面对应的弯曲行为,可发现芳纶浆粨-rpc碳纳米管界面不仅表现出最高的结构刚度,还具有最高的弯曲载荷。这说明了rpc碳纳米管表面处理能够有效地提高树脂与开孔薄壁结构表面的粘结力。rpc碳纳米管表面处理结合芳纶浆粨界面增韧尽可能地发挥了补丁的作用。

79.图10和11对比了所有情况对应的弯曲载荷-位移曲线和最大弯曲载荷。如图10所示,阴影区域为粘接补丁提供的额外弯曲承载,也意味着提供了更多的吸能,弥补了机械开孔折减的吸能。在最大弯曲载荷方面(如图11所示),纯树脂界面对应的最大弯曲载荷比未采用补丁增强的开孔板对应的最大弯曲载荷高68.55%,但比完整板对应的最大弯曲载荷低14.48%。当采用碳纳米管增韧粘接界面时,可提升开孔板103.65%的最大弯曲载荷,并且还高出完整板对应的最大弯曲载荷3.34%。然而,芳纶浆粨界面对应的最大弯曲载荷提升了177.89%,同时还高出完整板对应的最大弯曲载荷41.00%。最明显地,芳纶浆粨-rpc碳纳米管界面表现出最高的结构增强特性,提升的最大弯曲载荷达到207.21%,并高出完整板对应的最大弯曲载荷55.88%。通过以上对比,揭示了补丁增强在结合先进粘接界面增韧技术的情况下能够弥补开孔导致的性能折减,甚至可使开孔薄壁结构的剩余弯曲抵抗性能远远高出完整板的弯曲抵抗性能。在粘接界面的设计中,应该尽可能地提高粘接界面性能,否则在补丁脱胶后开孔薄壁结构的力学性能会降低到未增强时的情况,如图10所示。

80.本发明提供的碳纳米管芳纶浆粨层间增韧,有效解决了增强补丁与原结构的粘接问题,改善了传统粘接导致补丁脱落问题,大大提升了带缺陷结构的整体性能。

81.本发明的有益效果如下:

82.(1)采用本发明制备的层间增韧复合材料,可显著提高抗弯曲载荷性能,同时可以有效解决增强补丁与原结构的粘接问题,改善了传统粘接导致补丁脱落问题,大大提升了带缺陷结构的整体性能;

83.(2)通过对层间增韧表面进行打磨,可以在表面上形成孔洞或者凹痕,可以提高层间增韧表面与树脂的接触面积,且碳纳米管和树脂流入孔洞或者凹痕内,达到增韧效果;

84.(3)采用芳纶浆粨-树脂-固化剂混合物涂覆于所述树脂-碳纳米管预涂层上,固化剂与树脂-碳纳米管预涂层中的树脂发生化学反应,提高了粘接性能。

85.尽管本发明的实施方案已公开如上,但并不仅仅限于说明书和实施方案中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里所示出与描述的图例。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。