1.本发明涉及数控机床技术领域,尤其涉及一种数控机床双驱调速转台。

背景技术:

2.转台作为数控机床中控制工件旋转的载体,具有非常重要的作用。目前,公知的用在高档数控机床上的转台仅能实现机床的铣削、钻削和镗削等功能,车削功能就无法实现了,不能实现车削功能的原因,主要是机床的铣削、钻削和镗削等工序需要低速大扭矩,而车削工序需要较高的线速度,因此,这对于高档数控机床来说,无疑是一个致命的缺陷,限制了数控机床的应用范围。

3.现有技术还公开了一种双轴数控转台,包括倾斜轴、旋转轴和支撑机构。本发明将摆线针轮减速器和双轴数控转台相结合,保证传动刚度的同时,提高了传动精度。可见,现有技术对数控转台的改进仍然是为了提高速度或精度,依然不能同时满足低速大扭矩用于铣削、高速用于车削的调速要求。

技术实现要素:

4.针对现有技术存在的不足,本发明的目的是提供一种数控机床双驱调速转台,通过两个动力源和行星轮机构协调合成动力输入至工作台,实现对转台工作台速度、扭矩和位置的控制。

5.为了实现上述目的,本发明是通过如下的技术方案来实现:

6.本发明的实施例提供了一种数控机床双驱调速转台,包括转台座、转动连接于转台座内侧的转台架,转台架内部安装台体,台体与工作台转动连接;还包括行星轮机构,工作台与行星轮机构的轮架相连;

7.行星轮机构的中心轮连接第一动力源,行星轮机构的齿套连接第二动力源,通过第一动力源和/或第二动力源驱动工作台旋转。

8.作为进一步的实现方式,所述行星轮机构的中心轮通过联轴节连接第一动力源,第一动力源、中心轮和工作台同轴设置。

9.作为进一步的实现方式,所述联轴节与中心轮的连接端外侧设有软套,且中心轮端部安装钢球,钢球与设置在第一动力源端部的硬垫接触。

10.作为进一步的实现方式,所述中心轮远离联轴节的一端安装轴承,轴承外侧套设软盖,所述软盖与轮架连接。

11.作为进一步的实现方式,所述齿套外圆周固定有转子,转子连接第二动力源。

12.作为进一步的实现方式,还包括刹车装置,所述刹车装置包括与台体弹性连接的下夹板、套设于轮架外侧的上夹板,上夹板和下夹板之间设有与轮架固定的刹车盘;上夹板和下夹板能够夹紧或松开刹车盘。

13.作为进一步的实现方式,所述上夹板和下夹板之间通过刹车动力装置相连,刹车动力装置能够驱动上夹板沿轮架上下移动。

14.作为进一步的实现方式,所述下夹板通过弹簧片与台体相连。

15.作为进一步的实现方式,所述弹簧片周向开设有若干通槽。

16.作为进一步的实现方式,所述第一动力源和第二动力源采用伺服电机。

17.本发明的有益效果如下:

18.(1)本发明通过两个动力源、行星轮机构协调合成动力输入至转台工作台,实现对转台工作台速度、扭矩和位置的控制,两个动力源的各种运行姿态任意组合,工作台就能通过轮架获得不同的运行状态,实现了转台既能输出低速大扭矩、又能输出高转速的要求。

19.(2)本发明的第一动力源通过联轴节与中心轮连接,第二动力源与齿套连接,第一动力源和第二动力源分别通过中心轮与齿套将动力传入行星轮机构,轮架与工作台连接,动力通过轮架传至工作台,工作台受两个动力源的协调控制,包括正转、反转、0转(静止)、转速以及扭矩等,伺服电机一和伺服电机二能够同时转动、同时0转(静止)、同向转动、反向转动,也能够任一0转(静止),各种运行姿态能够任意组合。

20.(3)本发明包括刹车装置,刹车装置包括上夹板、刹车动力装置、刹车盘、下夹板和弹簧片,刹车时,刹车动力装置缩拉上夹板,使上夹板与下夹板之间的距离缩小,以至于上夹板、下夹板夹紧刹车盘,实现刹车;下夹板通过弹簧片固定,使下夹板在周向具有足够的刚性、在上下向具有良好的柔性,以保证夹板与刹车盘之间充分接触,提高刹车和定位质量。

附图说明

21.构成本发明的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

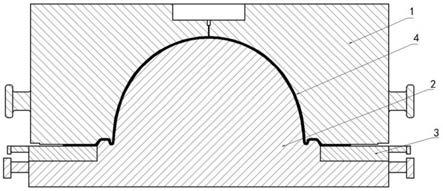

22.图1是本发明根据一个或多个实施方式的立体剖面图;

23.图2是本发明根据一个或多个实施方式的主视图;

24.图3是图2的h位置局部放大图;

25.图4是本发明根据一个或多个实施方式的调速机构结构简图;

26.图5是本发明根据一个或多个实施方式的弹簧片结构示意图。

27.其中,1.转台座,2.转台架,3.工作台,4.调速机构,5.第一轴承,6.台体,401.第一伺服电机,402.硬垫,403.联轴节,404.钢球,405.软套,406.中心轮,407.软盖,408.第二轴承,409.行星轮,410.轴,411.轮架,412.齿套,413.第二伺服电机,414.转子,415.上夹板,416.刹车动力装置,417.刹车盘,418.下夹板,419.第三轴承,420.弹簧片,4201.内通槽,4202.外通槽。

具体实施方式

28.实施例一:

29.本实施例提供了一种数控机床双驱调速转台,如图1和图2所示,包括转台座1、转台架2、工作台3、调速机构4和台体6,调速机构4采用双驱动力源。

30.转台架2两端与转台座1转动连接,转台架2能够相对转台座1绕a轴旋转,其中a轴为垂直于转台座1的轴线。台体6固定于转台架2中,台体6顶部具有开口,其内部具有调速机构4的安装腔;工作台3安装于台体6顶部,且与台体6形成转动副。

31.在本实施例中,台体6通过第一轴承5与工作台3连接,第一轴承5固定于台体6的开口处,通过第一轴承5使工作台3能够相对于台体6旋转;如图2所示,工作台3绕c轴旋转,c轴为垂直于工作台3的轴线。

32.进一步的,调速机构4除双驱动力源外,还包括行星轮机构,行星轮机构包括齿套412、中心轮406、行星轮409、轮架411,如图3和图4所示,中心轮406一端通过联轴节403与第一伺服电机401相连,第一伺服电机401固定于台体6底部。中心轮406另一端通过第二轴承408与轮架411相连,通过第一伺服电机401驱动中心轮406相对于轮架411旋转。

33.本实施例的双驱动力源包括第一伺服电机401和第二伺服电机413,通过行星轮机构将两个伺服电机的动力协调合成、输入至工作台3,实现对工作台3速度、扭矩和位置的控制。

34.在本实施例中,中心轮406与联轴节403之间形成浮动连接,中心轮406端部嵌装钢球404,钢球404与第一伺服电机401的电机轴之间设置硬垫402;中心轮406和联轴节403的连接处设有软套405,通过软套405配合钢球404支撑中心轮406的结构形式,使工作台3状态切换更顺畅。

35.优选地,硬垫4402采用淬火钢或硬质合金材料,软套4405采用聚氨酯或橡胶等软性材料。

36.进一步的,中心轮406与第二轴承408位置能够浮动,第二轴承408通过软盖407与轮架411连接。

37.优选地,软盖407采用聚氨酯或橡胶等软性材料。

38.所述轮架411与工作台3固定连接,在本实施例中,轮架411通过螺栓连接于工作台3底部,便于拆装。可以理解的,在其他实施例中,轮架411也可以通过其他方式连接工作台3。

39.行星轮409沿中心轮406周向至少设置两个,行星轮409与中心轮406啮合,每个行星轮409通过轴410与轮架411连接。齿套412套设于行星轮409外侧,且齿套412与行星轮409啮合。所述齿套412连接第二伺服电机413,通过第二伺服电机413驱动齿套412旋转。

40.在本实施例中,齿套412外圆周固定有转子414,转子414与第二伺服电机413相连。转子414与齿套412固为一体集成一体,以简化结构,节省空间。

41.优选地,第二伺服电机413为伺服力矩电机,能够发挥其大直径优势,合理利用转台的直径空间。

42.所述齿套412外圆周通过第三轴承419与第二伺服电机413的壳体固定,第三轴承419为回转支承轴承,以保证支撑刚度和回转精度。

43.本实施例的第一伺服电机401通过中心轮406将动力传入行星轮机构,第二伺服电机413通过齿套412将动力传入行星轮机构,动力通过轮架411传至工作台43。

44.工作台43受第一伺服电机401和第二伺服电机413的协调控制,包括正转、反转、0转(静止)、转速以及扭矩等,第一伺服电机401和第二伺服电机413能够同时转动、同时0转(静止)、同向转动、反向转动,也能够任一0转(静止),第一伺服电机401和第二伺服电机413的各种运行姿态能够任意组合,使工作台43能够通过轮架411传至不同的运行状态,实现转台既能输出低速大扭矩、又能输出高转速的要求。

45.进一步的,本实施例还包括安装于台体6内部的刹车装置,刹车装置包括上夹板

415、下夹板418、刹车盘417,下夹板418通过弹性部件连接于台体6底部。

46.在本实施例中,所述弹性部件采用弹簧片420,如图5所示,弹簧片420呈圆环形,其内圆周均匀开设有若干内通槽4201,外圆周均匀开设有若干外通槽4202,通过内通槽4201和外通槽4202调整弹簧片420的性能。

47.弹簧片420的边缘伸出台体6底部平台一定距离,以与下夹板415连接,通过弹簧片420使下夹板418在周向具有足够的刚性、在竖向具有良好的柔性,以保证下夹板418与刹车盘417之间充分接触,提高刹车和定位质量。

48.上夹板415距下夹板418有一定的距离,且上夹板415套设于轮架411外侧,并能够沿轮架411上下移动。所述下夹板418安装有刹车动力装置416,刹车动力装置416的输出端连接上夹板415,通过刹车动力装置416带动上夹板415上下移动,以改变上夹板415与下夹板418的距离。

49.上夹板415和下夹板418之间设置有刹车盘417,刹车盘417与轮架411固定。在本实施例中,上夹板415、下夹板418和刹车盘417均为圆盘,以减小占用空间。刹车时,刹车动力装置416缩拉上夹板415,使上夹板415与下夹板418之间的距离缩小,从而使上夹板415、下夹板418夹紧刹车盘417,实现刹车。

50.在本实施例中,所述刹车动力装置416可以为气缸、液压缸、直线电机等,具体根据实际使用要求选择。

51.以上所述仅为本技术的优选实施例而已,并不用于限制本技术,对于本领域的技术人员来说,本技术可以有各种更改和变化。凡在本技术的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。