1.本公开涉及高压罐和高压罐的制造方法。

背景技术:

2.在日本特开2012-149739中记载有包括通过长丝缠绕法在衬里的外表面卷绕树脂浸渍纤维来形成加强层的工序的高压罐的制造方法。

3.本公开的发明人设计了以下方法作为代替现有的方法的新的高压罐的制造方法,即,在分开形成将纤维取向为高压罐的周向的管部、和圆顶部后,将两者接合来制作构成加强层的一部分的接合体。在该制造方法中,将管部与圆顶部接合,因此在将两者接合的部位容易受到高压罐的轴向的应力。本公开的发明人发现,由于管部仅由沿高压罐的周向取向的纤维构成,因此存在难以由纤维承受高压罐的轴向的应力的课题。因此,对于高压罐的强度,要求进一步的改进。

技术实现要素:

4.本公开能够作为以下的方式来实现。

5.(1)根据本公开的一个方式,提供一种具备纤维强化树脂制的圆筒部、和纤维强化树脂制的圆顶部的高压罐。对于该高压罐而言,上述圆筒部具有将纤维沿上述高压罐的中心轴方向取向的轴向纤维层、和将纤维沿上述高压罐的周向取向的周向纤维层,将上述轴向纤维层的端部与上述圆顶部的端部接合。

6.根据该方式的高压罐,轴向纤维层能够承受高压罐的轴向的应力。因此,与不具备轴向纤维层的高压罐相比,能够提高强度。

7.(2)也可以构成为:在上述方式的高压罐的基础上,上述轴向纤维层配置于上述周向纤维层的内侧。

8.根据该方式的高压罐,若高压罐的内压变高,则轴向纤维层朝向高压罐的中心轴的外侧膨胀。周向纤维层不易朝向中心轴的外侧膨胀,因此能够抑制轴向纤维层的向中心轴的外侧的膨胀。

9.(3)也可以构成为:在上述方式的高压罐的基础上,上述圆顶部的端部配置于上述轴向纤维层与上述周向纤维层之间。

10.根据该方式的高压罐,若高压罐内的压力变高并且轴向纤维层朝向高压罐的中心轴的外侧膨胀,则将圆顶部的端部向周向纤维层挤压。由此,能够使圆顶部与轴向纤维层更牢固地接合,从而能够提高高压罐的相对于轴向的强度。

11.(4)根据本公开的另一方式,提供一种具备纤维强化树脂制的圆筒部、和纤维强化树脂制的圆顶部的高压罐的制造方法。该高压罐的制造方法具备:(a)准备形成上述圆筒部并且将纤维沿上述高压罐的轴向取向的轴向纤维层、和上述圆顶部的工序;(b)将上述轴向纤维层的端部与上述圆顶部的端部接合来形成接合体的工序;以及(c)在上述轴向纤维层的外侧或者内侧形成将纤维沿上述高压罐的周向取向的周向纤维层的工序。

12.根据该方式的高压罐的制造方法,能够制造轴向纤维层承受高压罐的轴向的应力的高压罐。与不具备轴向纤维层的高压罐相比,该高压罐能够提高强度。

13.(5)也可以构成为:在上述方式的高压罐的制造方法的基础上,上述工序(c)包括在上述轴向纤维层的外侧形成上述周向纤维层的至少一部分的工序。

14.根据该方式的高压罐的制造方法,能够在轴向纤维层的外侧形成周向纤维层的至少一部分,因此与在轴向纤维层的内侧形成周向纤维层的情况相比,能够确认卷绕中途的周向纤维层。因此,能够使高压罐的生产率提高。

15.(6)也可以构成为:在上述方式的高压罐的制造方法的基础上,上述工序(b)是将上述圆顶部的端部的内表面与上述轴向纤维层的端部的外表面接合来形成接合体的工序,上述工序(c)还包括在上述圆顶部的上述端部的外侧形成上述周向纤维层的另一部分的工序。

16.根据该方式的高压罐的制造方法,能够在圆顶部的端部的外侧形成周向纤维层的另一部分,因此能够制造抑制圆顶部的端部的向外侧的移动的高压罐。

17.以下参考附图,对本发明的示例性实施例的特征、优点、以及技术和工业意义进行描述,在附图中,相同的附图标记表示相同的元件

附图说明

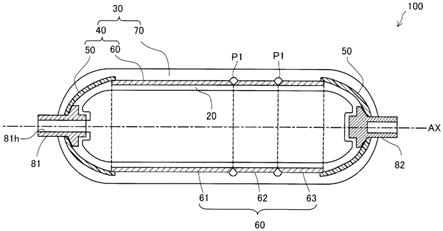

18.图1是表示本实施方式中的高压罐的结构的剖视图。

19.图2是表示高压罐的制造方法的工序图。

20.图3是表示轴向纤维层的形成方法的一个例子的说明图。

21.图4是表示圆顶部的形成方法的一个例子的说明图。

22.图5是对周向纤维层的形成方法进行说明的图。

23.图6是对外螺旋层的形成方法进行说明的图。

具体实施方式

24.a.实施方式:

25.图1是表示本实施方式中的高压罐100的结构的剖视图。高压罐100是储藏高压氢等高压流体的储藏容器。高压罐100例如为了向燃料电池供给氢而搭载于燃料电池车辆。此外,并不局限于燃料电池车辆,高压罐100可以搭载于电动汽车、混合动力汽车等其他的车辆,也可以搭载于船舶、飞机、机器人等其他的移动体。另外,也可以设置于住宅、大厦等固定设备。

26.高压罐100具备衬里10和加强层20。衬里10构成高压罐100的内壁。衬里10由具有以填充至内部空间的气体不向外部泄漏的方式隔断的性质的树脂形成。作为形成衬里10的树脂,例如,能够使用聚酰胺、聚乙烯、以及乙烯-乙烯醇共聚树脂、聚酯、尼龙等热塑性树脂、环氧树脂等热固化性树脂。

27.加强层20是用于加强衬里10的纤维强化树脂制的层。加强层20配置于衬里10的外表面。加强层20具有包括两个圆顶部21和圆筒部22在内的第2接合体60、和外螺旋层23。也能够将加强层20称为“加强体”。加强层20所包括的圆顶部21、圆筒部22以及外螺旋层23由使树脂浸渍于纤维的材料形成。作为形成加强层20所包括的圆顶部21、圆筒部22以及外螺

旋层23的纤维,能够使用玻璃纤维、碳纤维等。作为浸渍于纤维的树脂,例如能够使用酚醛树脂、密胺树脂、环氧树脂等热固化性树脂。对于第2接合体60,进行后述。

28.圆顶部21具有从其一端朝向作为另一端部的开口端211外径逐渐增大的形状。开口端211是沿着作为高压罐100的中心轴的轴ca方向的圆顶部21的两端中的靠近高压罐100的中心о的一端。与开口端211相反的一端与后述的第1接头30或者第2接头31接触。在图1中,圆顶部21具有将中空的大致球体的局部切断而获得的形状。此外,圆顶部能够采用其以外的各种形状。

29.圆筒部22具有轴向纤维层221和周向纤维层222。轴向纤维层221具有承受由内压产生的相对于高压罐100的轴ca的方向的应力的功能。轴向纤维层221具有两端开口的大致圆筒的形状。轴向纤维层221形成为将上述的纤维相对于高压罐100的轴ca的方向取向。将纤维相对于轴ca的方向取向是指轴向纤维层221的纤维的方向相对于高压罐100的轴ca的方向处于

±

20度的范围内。从提高轴向的强度的观点出发,优选轴向纤维层221的纤维的方向不超出高压罐100的轴ca的方向的

±

10度的范围内。

30.轴向纤维层221配置于周向纤维层222的内侧。轴向纤维层221在轴向纤维层221的两端分别具有轴向端部223。将圆顶部21的开口端211的内表面与轴向纤维层221的轴向端部223的外表面接合,形成接合部40,由此形成有包括圆顶部21和轴向纤维层221在内的接合体50。通过形成接合部40,在高压罐100的内压变高时,轴向纤维层221能够承受在接合部40的轴ca方向上产生的应力。由此,接合部40处的轴ca方向的强度高于不具备轴向纤维层221的高压罐100。接合体50还包括与圆顶部21接合的第1接头30和第2接头31。

31.周向纤维层222具有承受由内压产生的、从高压罐100的轴ca朝外产生的力的功能。周向纤维层222具有两端开口的大致圆筒的形状。周向纤维层222形成为将上述的纤维相对于高压罐100的周向取向。将纤维相对于高压罐100的周向取向是指周向纤维层222的纤维的方向处于与高压罐100的周向

±

20度的范围内。从提高周向的强度的观点出发,优选周向纤维层222的纤维的方向收纳于与高压罐100的周向

±

10度的范围内。

32.周向纤维层222配置于轴向纤维层221的外侧,周向纤维层222覆盖除了轴向端部223之外的轴向纤维层221的外表面,并形成有第2接合体60。若高压罐100的内压变高,则轴向纤维层221能够朝向高压罐100的轴ca的外侧膨胀。另一方面,周向纤维层222难以朝向轴ca的外侧膨胀,因此能够抑制轴向纤维层221向轴ca的外侧的膨胀。

33.在本实施方式中,圆顶部21的开口端211配置于圆筒部22的轴向纤维层221与周向纤维层222之间。若高压罐100内的压力变高并且轴向纤维层221朝向高压罐100的轴ca的外侧膨胀,则由轴向纤维层221的轴向端部223朝向周向纤维层222挤压开口端211。由此,能够使圆顶部21的开口端211与轴向纤维层221的轴向端部223更牢固地接合,从而能够提高高压罐100的相对于轴ca方向的强度。

34.外螺旋层23是通过在包括接合体50和周向纤维层222在内的第2接合体60的外表面螺旋缠绕纤维强化树脂而形成的层。外螺旋层23在高压罐100的内压变高时防止圆顶部21的从高压罐100的中心朝向外侧的方向的移动。

35.第1接头30具有将衬里10内的空间与外部空间连通的连通孔30a。连通孔30a设置包括用于填充和排出气体的阀在内的连接装置。第2接头31不具有与外部空间连通的连通孔30a。但是,第2接头31也可以具有连通孔30a。另外,也可以省略第2接头31。第1接头30和

第2接头31由铝、不锈钢等金属构成。

36.图2是表示高压罐100的制造方法的工序图。图3是表示轴向纤维层221的形成方法的一个例子的说明图。在图2的步骤s100中,准备轴向纤维层221和圆顶部21。在本实施方式中,轴向纤维层221使用拉挤成型法而形成(参照图3)。在拉挤成型法中,将从未图示的拉挤成型架向箭头方向拉出的纤维70浸渍于溶化了树脂的浸渍装置71。其后,将树脂浸渍的纤维72向金属模73导入,并在金属模73内固化。其后,从金属模73抽出树脂强化性纤维74,并将其切断。通过使用拉挤成型法,能够高效地形成沿轴ca方向取向的轴向纤维层221。

37.当在步骤s100中进行轴向纤维层221的树脂的固化的情况下,可以进行完全固化至树脂的粘度变为稳定的状态的“完全固化”,也可以进行未达到完全固化的预固化。一般来说,对于未固化的热固化性树脂而言,若加热,则首先粘度降低。若其后还继续加热,则粘度上升,若继续加热足够的时间,则树脂的粘度变为目标值以上,从而变为稳定的状态。在以这样的经过为前提时,将当在粘度的降低后粘度再次上升而再度达到加热开始时的粘度后还继续固化并在达到完全固化的终点前的任一时刻结束固化的处理称为“预固化”。若在步骤s100中实施预固化并在后述的步骤s600中执行完全固化,则能够以达到完全固化前的轴向纤维层221的树脂的粘度来粘合,因此能够使轴向纤维层221相对于圆顶部21和周向纤维层222更稳固地接合。

38.图4是表示圆顶部21的形成方法的一个例子的说明图。在本实施方式中,圆顶部21通过使用长丝缠绕法来在芯轴80卷绕纤维束fb而形成。优选芯轴80具有与将两个圆顶部21合起来的外形相似的外形。在长丝缠绕法中,使芯轴80旋转,并且使纤维束引导件81移动,由此在芯轴80卷绕纤维束fb。在图4中,通过螺旋缠绕将纤维束fb卷绕于芯轴80。在纤维束fb的卷绕结束后,将卷绕的纤维束fb沿着切断线cl切断,由此能够获得两个圆顶部21。

39.一般来说,作为形成纤维强化树脂制的物体的方法,存在以下那样的方法。

40.<湿式fw>湿式fw是在卷绕纤维束紧前使降低了粘度的液状的树脂浸渍于纤维束并将浸渍了该树脂的纤维束卷绕于芯轴的方法。

41.<干式fw>干式fw是准备预先使树脂浸渍于纤维束并干燥后的预浸料并将预浸料卷绕于芯轴的方法。

42.<rtm(resin transfer molding-树脂传递成型)成型>rtm成型是在雌雄一对成型模内设置纤维并在将模具闭合后从树脂注入口注入树脂来浸渍于纤维而成型的方法。

43.作为长丝缠绕法,能够利用湿式fw与干式fw的任意一个。此外,也可以使用长丝缠绕法以外的rtm成型等其他的方法来形成圆顶部。

44.圆顶部21的树脂的固化可以在步骤s100中执行,或者也可以在步骤s600中执行。此时的树脂的固化可以进行完全固化,也可以进行预固化。若在步骤s100中实施预固化并在步骤s600中执行完全固化,则能够以达到完全固化前的圆顶部21的树脂的粘度来粘合,因此能够使圆顶部21相对于圆筒部22和外螺旋层23更稳固地接合。在改变高压罐100的直径的情况下,在步骤s100中,通过增加卷绕于圆顶部21的纤维的量就能够应对。

45.在步骤s200中,将圆顶部21、第1接头30以及第2接头31接合。圆顶部21、第1接头30以及第2接头31的接合能够通过使用粘合剂、粘着剂来进行。在步骤s300中,将在步骤s200中准备的圆顶部21的开口端211的内表面、与轴向纤维层221的轴向端部223的外表面接合,从而形成接合体50。步骤s300中的接合能够使用环氧树脂、酚醛树脂等热固化性树脂作为

粘合剂。在步骤s300中,也能够预先使开口端211与轴向端部223粘合,并在形成高压罐100后通过由内压产生的摩擦使开口端211与轴向端部223接合。另外,能够通过将由内压产生的摩擦与粘合剂等结合的方法使圆顶部21与轴向端部223更牢固地接合。并且,如上述的那样,轴向纤维层221使用拉挤成型法而形成,圆顶部21通过在芯轴80卷绕纤维束fb而形成。轴向纤维层221的外侧形成于金属模73的模具,圆顶部21的内侧形成于芯轴80的模具,因此两者的配合容易。通过两者配合,轴向纤维层221与圆顶部21更牢固地接合,从而能够提高高压罐100的强度。

46.图5是对周向纤维层222的形成方法进行说明的图。在步骤s400中,通过在接合体50的外侧形成周向纤维层222而形成第2接合体60。周向纤维层222能够通过使用长丝缠绕法来将纤维束fb卷绕于在步骤s300中准备的接合体50而形成。在长丝缠绕法中,使接合体50旋转,并且使纤维束引导件82移动,由此将纤维束fb卷绕于接合体50。如图5所示,能够使接合体50为芯轴,因此无需准备其它的轴。因此,能够使周向纤维层222与接合体50紧贴。另外,在这样的周向纤维层222的形成方法中,与在轴向纤维层221的内侧形成周向纤维层222的情况相比,能够确认卷绕中途的周向纤维层222。因此,能够使高压罐100的生产性提高。

47.如图1所示,周向纤维层222的一部分形成于轴向纤维层221的外表面上(参照图1的222a)。周向纤维层222的另一部分形成于作为开口端211与轴向纤维层221重叠的部位的接合部40的外侧(参照图1的222b)。周向纤维层222的又一部分形成于圆顶部21的外表面上(参照图1的222c)。通过在开口端211的外侧形成周向纤维层222,能够制造与未在开口端211的外侧形成周向纤维层222的高压罐100相比抑制开口端211的向外侧的移动的高压罐100(参照图1的222b)。此外,也可以不在开口端211以外的圆顶部21的外侧形成周向纤维层222(参照图1的222c)。

48.此外,当在轴向纤维层221的内侧形成周向纤维层222的情况下,能够当在步骤s100中形成轴向纤维层221后通过cw(centrifugal-winding:离心缠绕)法来形成。cw法是通过在旋转的圆筒形的模具的内表面粘贴纤维片而形成筒状的部件的方法。作为纤维片,可以使用预先浸渍了树脂的树脂片,也可以使用未浸渍树脂的纤维片。在后者的情况下,在将纤维片缠卷为筒状后,使树脂流入至模具内来使树脂浸渍于纤维片。

49.在通过cw法形成周向纤维层的情况下,圆顶部的形成在圆筒部的形成后。在圆筒部的形成后,将开口端与轴向端部的外侧接合。在该情况下,与上述的第2接合体60不同,开口端未配置于轴向纤维层的外侧并且周向纤维层的内侧。可以认为当在轴向纤维层221的外侧并且周向纤维层222的内侧形成开口端211的本实施方式的形状的情况下接合部40的强度较强。因此,在本实施方式中,采用了在轴向纤维层221的外侧形成周向纤维层222的方法。此外,作为在轴向纤维层221的外侧形成周向纤维层222的方法,除了长丝缠绕法以外,也能够采用片缠绕法。在片缠绕法中,以轴向纤维层221为芯轴,沿着轴向纤维层221的周向卷绕片状的纤维。

50.图6是对外螺旋层23的形成方法进行说明的图。在步骤s500中,使用长丝缠绕法,在第2接合体60的外侧卷绕纤维束fb,由此形成外螺旋层23,并形成加强层20。在该长丝缠绕法中,以第2接合体60的轴cp为中心,使第2接合体60旋转,并且使纤维束引导件83移动,由此将纤维束fb卷绕于第2接合体60。如上述的那样,外螺旋层23具有在高压罐100的内压变高时防止圆顶部21的从高压罐100的中心向外侧的移动的功能。为了实现该功能,优选纤

维束fb的卷绕角度α为45度以下。卷绕角度α是纤维束fb相对于第2接合体60的轴cp的角度。作为长丝缠绕法,能够利用湿式fw与干式fw的任意一个。

51.本公开的发明人发现了以下情况,即,在不具备轴向纤维层221的高压罐的情况下,例如若使高压罐的直径为2倍,则用于形成外螺旋层的纤维需要4倍。对于外螺旋层而言,难以在高速下卷绕,因此若增大不具备轴向纤维层的高压罐的直径,则用于高压罐的制造的时间变长。在本公开的高压罐中,轴向纤维层221能够承受高压罐100的轴向的应力,因此即使增大高压罐100的直径,也无需将用于形成外螺旋层23的纤维增加至4倍。因此,即使增大高压罐100的直径,与不具备轴向纤维层的高压罐相比,用于高压罐100的制造的时间也不会变长。另外,能够借用用于形成外螺旋层23的设备,因此能够提高高压罐100的生产性。

52.在步骤s600中,使加强层20的未固化的树脂固化。该固化是上述的完全固化。在步骤s700中,在加强层20的内侧形成衬里10。本实施方式中的衬里10的形成能够通过将液状的衬里的材料放入于加强层20的内部,使加强层20旋转并且使衬里的材料固化来进行。这样,能够制造高压罐100。

53.此外,衬里10的形成也可以通过上述的方法以外的方法进行。例如,分开形成衬里、轴向纤维层以及圆顶部,并将衬里、轴向纤维层、圆顶部、第1接头以及第2接头接合。其后,也可以通过长丝缠绕法形成周向纤维层和外螺旋层。

54.b.其他的实施方式:

55.(b1)在上述实施方式中,轴向纤维层221配置于周向纤维层222的内侧。当然,也可以在轴向纤维层的内侧配置周向纤维层。

56.(b2)在上述实施方式中,在轴向纤维层221的外侧形成周向纤维层222的一部分,并在开口端211的外侧形成周向纤维层222的另一部分,由此将开口端211配置于轴向纤维层221与周向纤维层222之间。当然,也可以在轴向纤维层的外侧形成所有的周向纤维层,并且不在开口端的外侧形成周向纤维层。

57.(b3)在上述实施方式中,将开口端的内表面与轴向端部的外表面接合,并将周向纤维层形成于开口端的外侧。当然,也可以将开口端的外表面与轴向端部的内表面接合,并将周向纤维层形成于轴向纤维层的外侧。在该情况下,周向纤维层的至少一部分或者全部也可以形成于轴向纤维层的外侧。

58.本公开并不局限于上述的实施方式和变形例,在不脱离其主旨的范围内能够通过各种结构实现。例如,为了解决上述的课题的一部分或者全部,或者为了实现上述的效果的一部分或者全部,与在发明的概要栏中记载的各方式中的技术特征对应的实施方式和变形例中的技术特征能够适当地进行替换、组合。另外,只要未说明为其技术特征在本说明书中是必须的,就能够适当地删除。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。