1.本发明涉及生物质复合燃烧机技术领域,具体是指一种可调气化比例的生物质复合燃烧机。

背景技术:

2.随着生物质能源的不断推广应用,在生产实践中有利用的元素有很多,但是一些不足之处也凸显出来,这就是生物质直燃式或半气化燃烧机结构简单,造价低,但是灰尘大,含氮气体排放量高,与环保要求有一定的差距,全气化炉环保、热效高,但是造价高,用户难以接受,为克服以上缺陷,设计一种可以调节气化比例复合燃烧机。

技术实现要素:

3.本发明要解决的技术问题是克服上述技术的缺陷,提供一种可调气化比例的生物质复合燃烧机。

4.为解决上述技术问题,本发明提供的技术方案为一种可调气化比例的生物质复合燃烧机:包括燃烧炉、炉外壳、降温室、低氮燃烧器、控温热电偶、第一风机、第二风机、上料管、上料装置、柴油点火器、控制柜、底座、旋涡气泵、自动排渣装置、自动卸灰器和清灰除渣机构,所述炉外壳设置在底座上,所述燃烧炉的下半部设置在炉外壳内,所述降温室围绕设置在燃烧炉上半部外侧,所述降温室下端设置在炉外壳上端,所述降温室外周设有降温壳体,所述第一风机设置在降温壳体一侧并和降温壳体连通,所述低氮燃烧器设置在炉外壳一侧,所述低氮燃烧器的一端穿过降温壳体和降温室后和燃烧炉连通,所述低氮燃烧器上设有燃烧器配风管,所述燃烧器配风管的一端和降温壳体连通,所述控温热电偶设置在降温壳体上端且控温热电偶下端延伸至燃烧炉内,所述第二风机设置在炉外壳一侧,所述第二风机上设有多个管道,多个所述管道的另一端环绕设置在炉外壳上,所述管道和炉外壳连接的一端延伸至炉外壳内,所述管道延伸至炉外壳内的部分上设有进风口,所述上料管设置在降温壳体上端且上料管的一端延伸至燃烧炉内,所述底座上设有支架,所述上料装置设置在支架上,所述上料管的一端设有密封器,所述上料装置的一端和上料管通过密封器连接,所述控制柜设置在底座上支架的一侧,所述燃烧炉内底部设有气化炉栅,所述气化炉栅内设有气管,所述气管下端延伸出燃烧炉,所述底座上设有架体,所述架体内设有旋涡气泵,所述气管下端通过管子和旋涡气泵连通,所述自动排渣装置设置在燃烧炉下端,所述自动卸灰器设置在自动排渣装置下方,所述清灰除渣机构设置在自动卸灰器下方,所述柴油点火器设置在炉外壳一侧,所述柴油点火器的一端穿过炉外壳后和燃烧炉连通。

5.作为改进,所述柴油点火器上设有第一管,所述第一管和第二风机连接。

6.作为改进,所述架体内设有柴油箱,所述柴油箱通过油管和柴油点火器连接。

7.作为改进,所述上料装置包括上料器和料斗,所述上料器的一端和上料管通过密封器连接,所述料斗下端和上料器连接。

8.作为改进,所述上料器为管状螺旋上料器、运输带或管状高压喷射器。

9.作为改进,所述底座下端设有轮子。

10.作为改进,所述密封器下端设有存渣器,所述存渣器上端设有第二管,所述第二管的一端和燃烧炉连接。

11.作为改进,所述燃烧炉上设有炉门,所述气化炉栅内设有清灰刮板。

12.作为改进,所述降温室下部设有进水口,所述降温室上端设有出水口。

13.本发明与现有技术相比的优点在于:该产品可以根据原料的特性和使用要求,利用控制柜调节气化比例,降低含氮气体等有害气体的排放,多个管道环绕设置在炉外壳上,便于调节配风量大小,以决定气化比例大小、温度高低,使灰高温软化凝成细小颗粒状,便于沉降从自动卸灰器排出,更好的降低飞灰从炉口排出,比较环保,热能高,制造成本低,第二风机能对燃烧炉下部循环冷却,并可以将热风从燃烧炉下端送到燃烧炉内,提高气化效果,上料器为管状螺旋上料器、运输带或管状高压喷射器,可以满足多种材料的进料,设有清灰除渣机构,当生物质原料含灰超过5%时,可以辅助清灰除渣,防止燃烧炉堵炉;其次降温室内的热水可以送到锅炉使用,或通过换热器排出热风供热,可以最大程度上提高热使用效率。

附图说明

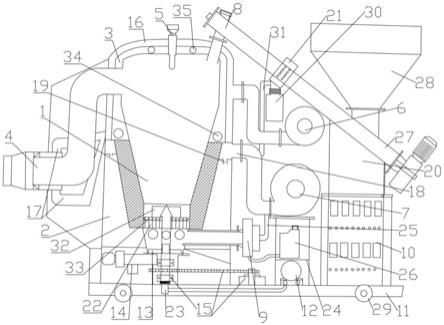

14.图1是本发明一种可调气化比例的生物质复合燃烧机的结构示意图。

15.如图所示:1、燃烧炉,2、炉外壳,3、降温室,4、低氮燃烧器,5、控温热电偶,6、第一风机,7、第二风机,8、上料管,9、柴油点火器,10、控制柜,11、底座,12、旋涡气泵,13、自动排渣装置,14、自动卸灰器,15、清灰除渣机构,16、降温壳体,17、燃烧器配风管,18、管道,19、进风口,20、支架,21、密封器,22、气化炉栅,23、气管,24、架体,25、第一管,26、柴油箱,27、上料器,28、料斗,29、轮子,30、存渣器,31、第二管,32、炉门,33、清灰刮板,34、进水口,35、出水口。

具体实施方式

16.下面结合附图对本发明一种可调气化比例的生物质复合燃烧机做进一步的详细说明。

17.结合附图1,一种可调气化比例的生物质复合燃烧机,包括燃烧炉1、炉外壳2、降温室3、低氮燃烧器4、控温热电偶5、第一风机6、第二风机7、上料管8、上料装置、柴油点火器9、控制柜10、底座11、旋涡气泵12、自动排渣装置13、自动卸灰器14和清灰除渣机构15,所述炉外壳2设置在底座11上,所述燃烧炉1的下半部设置在炉外壳2内,所述降温室3围绕设置在燃烧炉1上半部外侧,所述降温室3下端设置在炉外壳2上端,所述降温室3外周设有降温壳体16,所述第一风机6设置在降温壳体16一侧并和降温壳体16连通,所述低氮燃烧器4设置在炉外壳2一侧,所述低氮燃烧器4的一端穿过降温壳体16和降温室3后和燃烧炉1连通,所述低氮燃烧器4上设有燃烧器配风管17,所述燃烧器配风管17的一端和降温壳体16连通,所述控温热电偶5设置在降温壳体16上端且控温热电偶5下端延伸至燃烧炉1内,所述第二风机7设置在炉外壳2一侧,所述第二风机7上设有多个管道18,多个所述管道18的另一端环绕设置在炉外壳2上,所述管道18和炉外壳2连接的一端延伸至炉外壳2内,所述管道18延伸至炉外壳2内的部分上设有进风口19,所述上料管8设置在降温壳体16上端且上料管8的一端

延伸至燃烧炉1内,所述底座11上设有支架20,所述上料装置设置在支架20上,所述上料管8的一端设有密封器21,所述上料装置的一端和上料管8通过密封器21连接,所述控制柜10设置在底座11上支架20的一侧,所述燃烧炉1内底部设有气化炉栅22,所述气化炉栅22内设有气管23,所述气管23下端延伸出燃烧炉1,所述底座11上设有架体24,所述架体24内设有旋涡气泵12,所述气管23下端通过管子和旋涡气泵12连通,所述自动排渣装置13设置在燃烧炉1下端,所述自动卸灰器14设置在自动排渣装置13下方,所述清灰除渣机构15设置在自动卸灰器14下方,所述柴油点火器9设置在炉外壳2一侧,所述柴油点火器9的一端穿过炉外壳2后和燃烧炉1连通。

18.所述柴油点火器9上设有第一管25,所述第一管25和第二风机7连接。

19.所述架体24内设有柴油箱26,所述柴油箱26通过油管和柴油点火器9连接。

20.所述上料装置包括上料器27和料斗28,所述上料器27的一端和上料管8通过密封器21连接,所述料斗28下端和上料器27连接。

21.所述上料器27为管状螺旋上料器、运输带或管状高压喷射器。

22.所述底座11下端设有轮子29。

23.所述密封器21下端设有存渣器30,所述存渣器30上端设有第二管31,所述第二管31的一端和燃烧炉1连接。

24.所述燃烧炉1上设有炉门32,所述气化炉栅22内设有清灰刮板33。

25.所述降温室3下部设有进水口34,所述降温室3上端设有出水口35。

26.本发明在具体实施时,可以把材料倒进料斗28中,然后经过上料器27输送到上料管8内进而到达燃烧炉1内进行燃烧,该产品可以根据原料的特性和使用要求,利用控制柜10调节气化比例,降低含氮气体等有害气体的排放,多个管道18环绕设置在炉外壳2上,便于调节配风量大小,以决定气化比例大小、温度高低,使灰高温软化凝成细小颗粒状,便于沉降从自动卸灰器14排出,更好的降低飞灰从炉口排出,比较环保,热能高,制造成本低,第二风机7能对燃烧炉1下部循环冷却,并可以将风从燃烧炉1下端送到燃烧炉1内,提高气化效果,上料器8为管状螺旋上料器、运输带或管状高压喷射器,可以满足多种材料的进料,设有清灰除渣机构15,当物质原料含灰超过5%时,可以辅助清灰除渣,防止燃烧炉1堵炉。

27.以上对本发明及其实施方式进行了描述,这种描述没有限制性,附图中所示的也只是本发明的实施方式之一,实际的结构并不局限于此。总而言之如果本领域的普通技术人员受其启示,在不脱离本发明创造宗旨的情况下,不经创造性的设计出与该技术方案相似的结构方式及实施例,均应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。