1.本发明属于蓄电池检测技术领域,更具体地说,是涉及一种铅酸蓄电池端子烧焊深度在线检测装置及方法。

背景技术:

2.铅酸蓄电池端子烧焊深度严重影响了端子质量及使用时性能表现,如果烧焊深度过浅,蓄电池端子上车使用后就存在着紧固时的夹裂漏酸风险,烧焊深度过深又会引起高温“烫台”的风险。

3.在现有技术中,测量蓄电池端子烧焊深度时基本采用三种方法:

4.方法一,粗放的将端子由上而下用冲刀打开一道口,然后借用游标卡尺或钢板尺测量虚实结合处到端子顶面的距离,这种破坏性检测方法弊端是因为铅金属延展性较好,所打开的虚实结合处容易被延伸的铅覆盖造成测量的端子烧焊深度的数据不准确。

5.方法二,在距端子顶端一定距离处使用线切割将端子横切,观察横截面是否有缝隙出现,如果有缝隙出现则不符合要求。

6.方法三,将端子从根部取下,进行纵切,测量虚实结合处到端子顶端的距离。

7.以上三种测试方法皆是破坏性检测,无法实现在线百分百检测。

技术实现要素:

8.本发明的目的在于提供一种铅酸蓄电池端子烧焊深度在线检测装置,旨在解现有技术皆采用破坏性检测,无法实现在线百分百检测的问题。

9.为实现上述目的,本发明采用的技术方案是:提供一种铅酸蓄电池端子烧焊深度在线检测装置,包括安装在用于传输蓄电池的轨道上方的主架体,所述主架体的下方依次设有正极检测机构和负极检测机构,所述正极检测机构和所述负极检测机构分别用于检测蓄电池正极端子和负极端子内部的缝隙高度;

10.正极检测机构包括第一升降件、第一测距仪和正极超声波探头,所述第一升降件固设于所述主架体的下方,所述第一测距仪和所述正极超声波探头均设于所述第一升降件的下端;

11.负极检测机构包括第二升降件、第二测距仪和负极超声波探头,所述第二升降件固设于所述主架体的下方,所述第二测距仪和所述负极超声波探头均设于所述第二升降件的下端。

12.在一种可能的实现方式中,所述第一升降件的下端设有第一安装板,所述正极超声波探头通过第一支撑杆连接在所述第一安装板上,所述正极超声波探头位于所述正极端子的外侧用于检测正极端子内部的缝隙位置,所述第一测距仪位于所述正极端子的上部用于检测所述正极超声波探头的移动距离;

13.所述第二升降件的下端设有第二安装板,所述负极超声波探头通过第二支撑杆连接在所述第二安装板上,所述负极超声波探头位于所述负极端子的外侧用于检测负极端子

内部的缝隙位置,所述第二测距仪位于所述负极端子的上部用于检测所述负极超声波探头的移动距离。

14.在一种可能的实现方式中,所述正极超声波探头的下端和所述负极超声波探头的下端均设有缓冲垫片。

15.在一种可能的实现方式中,所述正极超声波探头的检测端具备与正极端子匹配的弧形面;所述负极超声波探头的检测端具备与负极端子匹配的弧形面。

16.在一种可能的实现方式中,所述正极超声波探头的数量为多个,用于围设于正极端子的周围,所述第一测距仪位于多个所述正极超声波探头之间;

17.所述负极超声波探头的数量为多个,用于围设于负极端子的周围,所述第二测距仪位于多个所述负极超声波探头之间。

18.在一种可能的实现方式中,所述第一升降件和所述第二升降件为气缸、液压缸或电动推杆的任一种或任意组合。

19.在一种可能的实现方式中,所述第一测距仪和所述第二测距仪为超声波测距仪或激光测距仪的任一种或任意组合。

20.本发明提供的一种铅酸蓄电池端子烧焊深度在线检测装置的有益效果在于:与现有技术相比,蓄电池沿轨道传输至主架体的下方,第一升降件下降带动第一测距仪和正极超声波探头下降,正极超声波探头检测正极端子内部的缝隙位置,第一测距仪配合正极超声波探头确定正极端子缝隙高度;第二升降件下降带动第二测距仪和负极超声波探头下降,负极超声波探头检测负极端子内部的缝隙位置,第二测距仪配合负极超声波探头确定负极端子缝隙高度。通过正极端子的高度和负极端子的高度,计算二者的烧焊深度。本发明提供的一种铅酸蓄电池端子烧焊深度在线检测装置,无需对端子进行破坏性检测,可实现在线百分百检测,数值更为准确。

21.本发明还提供了一种铅酸蓄电池端子烧焊深度在线检测方法,具体包括以下步骤:

22.s1:将完成端子烧焊的蓄电池通过轨道进行传输,经过识别模块记录蓄电池的身份信息,并反馈至主操作系统;

23.s2:蓄电池沿轨道传输经端子高度在线检测装置,检测蓄电池的正极端子高度a和负极端子高度a,并反馈至主操作系统,记录在蓄电池的身份信息内;

24.s3:蓄电池沿轨道传输至上述的铅酸蓄电池端子烧焊深度在线检测装置,检测蓄电池正极端子内部的缝隙高度a'和负极端子内部的缝隙高度a',并反馈至主操作系统,记录在蓄电池的身份信息内;

25.s4:主操作系统通过计算a和a'的差值得出正极端子的实际烧焊深度h

正

,通过计算a和a'的差值得出负极端子的实际烧焊深度h

负

,并将实际烧焊深度h

正

和h

负

记录在蓄电池的身份信息内;

26.s5:实际烧焊深度h

正

和h

负

与标准烧焊深度h

标

进行比较,当实际烧焊深度h

正

和h

负

符合标准烧焊深度h

标

时,主操作系统反馈对应的蓄电池的身份信息,轨道继续运行将符合要求的蓄电池传输到下一流程;当实际烧焊深度h

正

和h

负

不符合标准烧焊深度h

标

时,主操作系统反馈对应的蓄电池的身份信息,将不符合要求的蓄电池剔除。

27.在一种可能的实现方式中,在步骤s3中,蓄电池沿轨道传输至主架体的下方,轨道

停止运行;

28.第一升降件带动第一测距仪和正极超声波探头下降,正极超声波探头的缓冲垫块触碰到正极端子底部端子台时,第一升降件停止下降,记录正极超声波探头的缓冲垫块的高度d,记录第一测距仪距正极端子的上端面的高度b;第一升降件带动第一测距仪和正极超声波探头上升,正极超声波探头检测正极端子内部的缝隙区域,直至正极超声波探头检测到缝隙上端,第一升降件停止上升,记录第一测距仪距正极端子的上端面的高度c;其中,a'=c-b d;

29.第二升降件带动第二测距仪和负极超声波探头下降,负极超声波探头的缓冲垫块触碰到负极端子底部端子台时,第二升降件停止下降,记录负极超声波探头的缓冲垫块的高度d,记录第二测距仪距负极端子的上端面的高度b;第二升降件带动第二测距仪和负极超声波探头上升,负极超声波探头检测负极端子内部的缝隙区域,直至负极超声波探头检测到缝隙上端,第二升降件停止上升,记录第二测距仪距负极端子的上端面的高度c;其中,a'=c-b d。

30.在一种可能的实现方式中,在步骤s4中,计算正极端子的实际烧焊深度:h

正

=a-(c-b d);计算负极端子的实际烧焊深度:h

负

=a-(c-b d)。

31.本发明提供的一种铅酸蓄电池端子烧焊深度在线检测方法的有益效果在于:与现有技术相比,将完成端子烧焊的蓄电池通过轨道进行传输,经过识别模块记录蓄电池的身份信息,并反馈至主操作系统;蓄电池沿轨道传输经端子高度在线检测装置,检测蓄电池的正极端子高度a和负极端子高度a,并反馈至主操作系统,记录在蓄电池的身份信息内;蓄电池沿轨道传输至上述铅酸蓄电池端子烧焊深度在线检测装置,检测蓄电池正极端子内部的缝隙高度a'和负极端子内部的缝隙高度a',并反馈至主操作系统,记录在蓄电池的身份信息内;主操作系统通过计算a和a'的差值得出正极端子的实际烧焊深度h

正

,通过计算a和a'的差值得出负极端子的实际烧焊深度h

负

,并将实际烧焊深度h

正

和h

负

记录在蓄电池的身份信息内;实际烧焊深度h

正

和h

负

与标准烧焊深度h

标

进行比较,当实际烧焊深度h

正

和h

负

符合标准烧焊深度h

标

时,主操作系统反馈对应的蓄电池的身份信息,轨道继续运行将符合要求的蓄电池传输到下一流程;当实际烧焊深度h

正

和h

负

不符合标准烧焊深度h

标

时,主操作系统反馈对应的蓄电池的身份信息,将不符合要求的蓄电池剔除。本发明提供的一种铅酸蓄电池端子烧焊深度在线检测方法,无需对端子进行破坏性检测,可实现在线百分百检测,数值更为准确。

附图说明

32.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

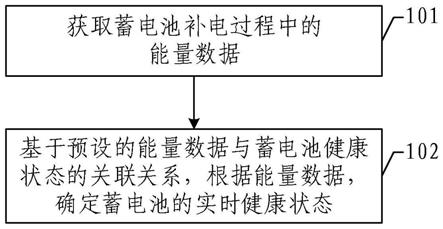

33.图1为本发明实施例提供的一种铅酸蓄电池端子烧焊深度在线检测装置的结构示意图;

34.图2为本发明实施例提供的一种铅酸蓄电池端子烧焊深度在线检测装置的工作状态图一;

35.图3为本发明实施例提供的一种铅酸蓄电池端子烧焊深度在线检测装置的工作状态图二。

36.附图标记说明:

37.1、主架体;2、第一升降件;3、第二升降件;4、第一测距仪;5、第二测距仪;6、正极超声波探头;7、负极超声波探头;8、第一安装板;9、第二安装板;10、第一支撑杆;11、第二支撑杆;12、缓冲垫片;13、正极端子;14、负极端子;15、轨道。

具体实施方式

38.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

39.请参阅图1至图3,现对本发明提供的一种铅酸蓄电池端子烧焊深度在线检测装置进行说明。一种铅酸蓄电池端子烧焊深度在线检测装置,包括安装在用于传输蓄电池的轨道15上方的主架体1,主架体1的下方依次设有正极检测机构和负极检测机构,正极检测机构和负极检测机构分别用于检测蓄电池正极端子13和负极端子14内部的缝隙高度;正极检测机构包括第一升降件2、第一测距仪4和正极超声波探头6,第一升降件2固设于主架体1的下方,第一测距仪4和正极超声波探头6均设于第一升降件2的下端;负极检测机构包括第二升降件3、第二测距仪5和负极超声波探头7,第二升降件3固设于主架体1的下方,第二测距仪5和负极超声波探头7均设于第二升降件3的下端。

40.本发明提供的一种铅酸蓄电池端子烧焊深度在线检测装置,与现有技术相比,蓄电池沿轨道15传输至主架体1的下方,第一升降件2下降带动第一测距仪4和正极超声波探头6下降,正极超声波探头6检测正极端子13内部的缝隙位置,第一测距仪4配合正极超声波探头6确定正极端子13内部的缝隙高度;第二升降件3下降带动第二测距仪5和负极超声波探头7下降,负极超声波探头7检测负极端子14内部的缝隙位置,第二测距仪5配合负极超声波探头7确定负极端子14内部的缝隙高度。通过正极端子13的高度和负极端子14的高度,计算二者的烧焊深度。本发明提供的一种铅酸蓄电池端子烧焊深度在线检测装置,无需对端子进行破坏性检测,可实现在线百分百检测,数值更为准确。

41.在一些实施例中,请参阅图1,第一升降件2的下端设有第一安装板8,正极超声波探头6通过第一支撑杆10连接在第一安装板8上,正极超声波探头6位于正极端子13的外侧用于检测正极端子13内部的缝隙位置,第一测距仪4位于正极端子13的上部用于检测正极超声波探头6的移动距离;第二升降件3的下端设有第二安装板9,负极超声波探头7通过第二支撑杆11连接在第二安装板9上,负极超声波探头7位于负极端子14的外侧用于检测负极端子14内部的缝隙位置,第二测距仪5位于负极端子14的上部用于检测负极超声波探头7的移动距离。

42.具体的,第一安装板8为第一支撑杆10和第一测距仪4提供安装位置,第二安装板9为第二支撑杆11和第二测距仪5提供安装位置。第一支撑杆10用于安装正极超声波探头6,并依靠自身长度使正极超声波探头6位于第一测距仪4的下方,确保正极超声波探头6能够全程检测正极端子13内部的缝隙高度。第二支撑杆11用于安装负极超声波探头7,并依靠自身长度使负极超声波探头7位于第二测距仪5的下方,确保负极超声波探头7能够全程检测

负极端子14内部的缝隙高度。

43.在一些实施例中,请参阅图1,正极超声波探头6的下端和负极超声波探头7的下端均设有缓冲垫片12。

44.具体的,缓冲垫片12为硬塑料或金属制件,可以是长方形或半球形,通过粘接或嵌装的方式安装在超声波探头的支撑杆的下端。

45.缓冲垫片12先于超声波探头接触电极端子台,能够有效保护超声波探头,避免其损坏。

46.在一些实施例中,正极超声波探头6的检测端具备与正极端子13匹配的弧形面;负极超声波探头7的检测端具备与负极端子14匹配的弧形面。

47.具体的,正极超声波探头6和负极超声波探头7的弧形面均匹配对应的蓄电池端子。其中,弧形面正对蓄电池端子,与其端子的弧形外壁相匹配,能够更为准确的测量缝隙的位置。

48.在一些实施例中,请参阅图1至图3,正极超声波探头6的数量为多个,用于围设于正极端子13的周围,第一测距仪4位于多个正极超声波探头6之间;

49.负极超声波探头7的数量为多个,用于围设于负极端子14的周围,第二测距仪5位于多个负极超声波探头7之间。

50.具体的,正极超声波探头6的数量为三个,且均匀布设,三个正极超声波探头6围设于正极端子13的周围,能够从不同的角度检测正极端子13内部的缝隙位置,任一正极超声波探头6检测到缝隙位置延展至末端时,即缝隙与端子实体结合处时,第一升降件2不再移动,此时利用第一测距仪4检测距离,确定缝隙的有效高度。同样的,负极超声波探头7的数量为三个,且均匀布设,其排布位置和检测方式与正极超声波探头6相同,在此不再赘述。

51.具体的,第一升降件2和第二升降件3为气缸、液压缸或电动推杆的任一种或任意组合。

52.具体的,第一测距仪4和第二测距仪5为超声波测距仪或激光测距仪的任一种或任意组合。

53.请参阅图2至图3,本发明还提供了一种铅酸蓄电池端子烧焊深度在线检测方法,具体包括以下步骤:

54.s1:将完成端子烧焊的蓄电池通过轨道15进行传输,经过识别模块记录蓄电池的身份信息,并反馈至主操作系统;

55.s2:蓄电池沿轨道15传输经端子高度在线检测装置,检测蓄电池的正极端子13高度a和负极端子14高度a,并反馈至主操作系统,记录在蓄电池的身份信息内;

56.s3:蓄电池沿轨道15传输至铅酸蓄电池端子烧焊深度在线检测装置,检测蓄电池正极端子13内部的缝隙高度a'和负极端子14内部的缝隙高度a',并反馈至主操作系统,记录在蓄电池的身份信息内;

57.s4:主操作系统通过计算a和a'的差值得出正极端子13的实际烧焊深度h

正

,通过计算a和a'的差值得出负极端子14的实际烧焊深度h

负

,并将实际烧焊深度h

正

和h

负

记录在蓄电池的身份信息内;

58.s5:实际烧焊深度h

正

和h

负

与标准烧焊深度h

标

进行比较,当实际烧焊深度h

正

和h

负

符合标准烧焊深度h

标

时,主操作系统反馈对应的蓄电池的身份信息,轨道15继续运行将符合

要求的蓄电池传输到下一流程;当实际烧焊深度h

正

和h

负

不符合标准烧焊深度h

标

时,主操作系统反馈对应的蓄电池的身份信息,将不符合要求的蓄电池剔除。

59.其中,完成端子烧焊的蓄电池,首先进行激光打二维码,识别模块为二维码识别系统,能够识别蓄电池上的二维码信息,在主操作系统中生成对应的身份信息进行储存。

60.可通过改变轨道15的输送方向,将不符合要求的蓄电池剔除,也可采用外部设备,如连接抓取件的机械臂,将不符合要求的蓄电池剔除。

61.在一些实施例中,请参阅图2至图3,在步骤s3中,蓄电池沿轨道15传输至主架体1的下方,轨道15停止运行;

62.第一升降件2带动第一测距仪4和正极超声波探头6下降,正极超声波探头6的缓冲垫块触碰到正极端子13底部端子台时,第一升降件2停止下降,记录正极超声波探头6的缓冲垫块的高度d,记录第一测距仪4距正极端子13的上端面的高度b;第一升降件2带动第一测距仪4和正极超声波探头6上升,正极超声波探头6检测正极端子13内部的缝隙区域,直至正极超声波探头6检测到缝隙上端,第一升降件2停止上升,记录第一测距仪4距正极端子13的上端面的高度c;其中,a'=c-b d;

63.第二升降件3带动第二测距仪5和负极超声波探头7下降,负极超声波探头7的缓冲垫块触碰到负极端子14底部端子台时,第二升降件3停止下降,记录负极超声波探头7的缓冲垫块的高度d,记录第二测距仪5距负极端子14的上端面的高度b;第二升降件3带动第二测距仪5和负极超声波探头7上升,负极超声波探头7检测负极端子14内部的缝隙区域,直至负极超声波探头7检测到缝隙上端,第二升降件3停止上升,记录第二测距仪5距负极端子14的上端面的高度c;其中,a'=c-b d。

64.在一些实施例中,在步骤s4中,计算正极端子13的实际烧焊深度:h

正

=a-(c-b d);计算负极端子14的实际烧焊深度:h

负

=a-(c-b d)。

65.本发明提供的一种铅酸蓄电池端子烧焊深度在线检测方法,其优点在于:1、可在不对蓄电池端子造成伤害的前提下百分百检测,达到不让一件不合格品流出的目的;

66.2、每一只电池对应一个二维码,所有有关电池的信息可通过二维码输入到主操作系统的数据库,可用扫码设备直接扫码识别该电池的端子烧焊深度及其相关信息。

67.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。