1.本技术涉及压缩机技术领域,特别涉及一种压缩机性能测试系统及其测试方法。

背景技术:

2.随着冰箱、冷柜及空调器等小型制冷装置在普通家庭的大量使用,居民用电量也相应增加,用户对产品的节能效果提出了更高的要求,这些产品的使用寿命及节能环保,关键取决于压缩机的工作状态和性能。压缩机对制冷装置的制冷制热效果、节能效果、使用寿命、噪音等都有直接的影响,所以,制冷设备厂商对准确测试压缩机的各项热力学参数、噪音震动提出了更高的要求,对压缩机的性能要求越来越高,对压缩机的测试也越来越重视。

3.然而,现有的压缩机性能测试装置一般只有一套量热计侧系统、一套冷凝系统及压缩机吸气状态控制单元,只能测试具有一个吸气压力和一个排气压力的压缩机的制冷量,无法对多蒸发温度、多冷凝温度的压缩机性能进行同时检测,不能满足多蒸发温度、多冷凝温度的压缩机的性能测试需求。

技术实现要素:

4.针对现有技术中的缺陷,本发明的目的在于提供一种压缩机性能测试系统及其测试方法,克服了现有技术的困难,能够对两个以上的冷凝温度进行独立调节,同时获取两个以上的蒸发侧的制冷量和两个以上的冷凝侧的制热量,满足多蒸发温度、多冷凝温度的压缩机的性能测试需求。

5.根据本发明的一个方面,提供一种压缩机性能测试系统,所述压缩机性能测试系统包括:

6.待测压缩机、第一冷凝器、第二冷凝器、第一量热器、第二量热器、控制单元和感测单元;

7.所述第一冷凝器的入口与所述待测压缩机的第一排气口连接,所述第一冷凝器的出口与所述第一量热器的入口连接,所述第一量热器的出口与所述待测压缩机的第一储液器连接;

8.所述第二冷凝器的入口与所述待测压缩机的第二排气口连接,所述第二冷凝器的出口与所述第二量热器的入口连接,所述第二量热器的出口与所述待测压缩机的第二储液器连接;

9.所述控制单元包括第一电子膨胀阀、第二电子膨胀阀、第一截止阀至第四截止阀,所述第一电子膨胀阀设置于所述第一冷凝器的出口与所述第一量热器的入口之间,所述第二电子膨胀阀设置于所述第二冷凝器的出口与所述第二量热器的入口之间,所述第一截止阀设置于所述第一冷凝器的入口与所述第一排气口之间,所述第二截止阀设置于所述第一量热器的出口与所述第一储液器之间,所述第三截止阀设置于所述第二冷凝器的入口与所述第二排气口之间,所述第四截止阀设置于所述第二量热器的出口与所述第二储液器之间;

10.所述感测单元设置于所述第一冷凝器、第二冷凝器、第一量热器和第二量热器的入口处和出口处,用于感测所述第一冷凝器、第二冷凝器、第一量热器和第二量热器的入口处和出口处的压力和温度。

11.可选的,在所述的压缩机性能测试系统中,所述感测单元包括:所述第一压力传感器设置于所述第一截止阀与所述第一排气口之间,所述第二压力传感器设置于所述第一电子膨胀阀与所述第一冷凝器的出口之间,所述第一温度传感器设置于所述第二压力传感器与所述第一冷凝器的出口之间,所述第三压力传感器、第二温度传感器、第四压力传感器和第三温度传感器依次设置于所述第一量热器的出口与所述第一电子膨胀阀之间。

12.可选的,在所述的压缩机性能测试系统中,所述感测单元还包括:第五压力传感器至第八压力传感器、第四温度传感器至第六温度传感器;

13.所述第五压力传感器设置于所述第二截止阀与所述第二排气口之间,所述第六压力传感器设置于所述第二电子膨胀阀与所述第二冷凝器的出口之间,所述第四温度传感器设置于所述第六压力传感器与所述第二冷凝器的出口之间,所述第七压力传感器、第五温度传感器、第八压力传感器和第六温度传感器依次设置于所述第二量热器的出口与所述第二电子膨胀阀之间。

14.可选的,在所述的压缩机性能测试系统中,所述控制单元还包括:第五截止阀和第六截止阀;

15.所述第五截止阀设置于所述第一冷凝器的出口与所述第二量热器的入口之间,所述第六截止阀设置于所述第二冷凝器的出口与所述第二量热器的入口之间。

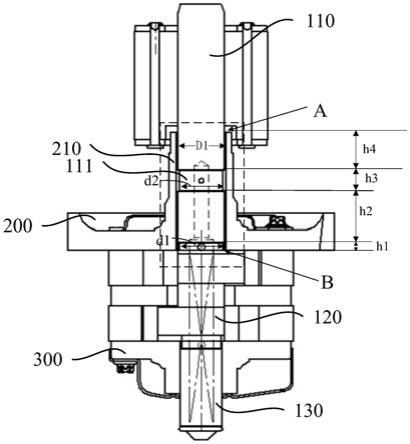

16.可选的,在所述的压缩机性能测试系统中,所述待测压缩机为双气缸双储液器的压缩机,所述待测压缩机包括压缩机主体以及与所述压缩机主体连接的第一储液器和第二储液器,所述第一储液器连通所述压缩机主体内的第一气缸,所述第二储液器连通所述压缩机主体内的第二气缸。

17.可选的,在所述的压缩机性能测试系统中,所述待测压缩机为多气缸多储液器的压缩机,每个储液器连通压缩机主体内对应的气缸,所述待测压缩机具有多个排气口,每个排气口连接对应的冷凝器,多个冷凝器与多个储液器一一对应,每个冷凝器与相应的储液器之间均设置有一量热计系统;

18.所述量热计系统包括一量热器,所述量热器的入口与所述冷凝器的出口连接,所述量热器的出口与所述储液器连接,所述冷凝器的出口与所述量热器的入口之间设置有一电子膨胀阀,所述量热器的出口与所述储液器之间设置有一截止阀。

19.根据本发明的另一个方面,提供一种压缩机性能测试方法,所述压缩机性能测试方法包括:

20.提供如上所述的压缩机性能测试系统;

21.当待测压缩机为双蒸发温度、双冷凝温度结构的压缩机时,关闭第五截止阀,同时开启第一截止阀至第四截止阀和第六截止阀;

22.当待测压缩机为单蒸发温度、单冷凝温度结构的压缩机时,关闭第三截止阀至第六截止阀,同时开启第一截止阀和第二截止阀;或者关闭第一截止阀、第二截止阀和第五截止阀,同时开启第三截止阀、第四截止阀和第六截止阀。

23.可选的,在所述的压缩机性能测试方法中,还包括:当待测压缩机为双蒸发温度、

单冷凝温度结构的压缩机时,关闭第三截止阀和第六截止阀,同时开启第一截止阀、第二截止阀、第四截止阀和第五截止阀。

24.可选的,在所述的压缩机性能测试方法中,还包括:当待测压缩机为单蒸发温度、双冷凝温度结构的压缩机时,关闭第一电子膨胀阀和第四截止阀,同时开启第一截止阀至第三截止阀、第五截止阀和第六截止阀。

25.可选的,在所述的压缩机性能测试方法中,所述待测压缩机的蒸发侧的制冷量采用第二制冷剂量热计法或者满液式量热计法。

26.在本发明提供的压缩机性能测试系统及其测试方法中,采用两套以上的量热计系统同时获取两个以上蒸发侧的制冷量和两个以上冷凝侧的制热量,由此满足多蒸发温度、多冷凝温度的压缩机的性能测试需求。

附图说明

27.以下结合附图和具体实施例对本发明的技术方案进行详细的说明,以使本发明的特性和优点更为明显。

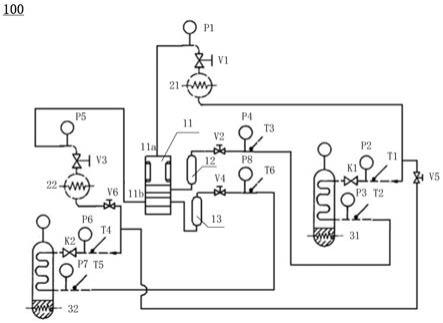

28.图1为本发明实施例的压缩机性能测试系统的结构示意图。

具体实施方式

29.以下将对本发明的实施例给出详细的说明。尽管本发明将结合一些具体实施方式进行阐述和说明,但需要注意的是本发明并不仅仅只局限于这些实施方式。相反,对本发明进行的修改或者等同替换,均应涵盖在本发明的权利要求范围当中。

30.另外,为了更好的说明本发明,在下文的具体实施方式中给出了众多的具体细节。本领域技术人员将理解,没有这些具体细节,本发明同样可以实施。在另外一些实例中,对于大家熟知的结构和部件未作详细描述,以便于凸显本发明的主旨。

31.以下结合附图和具体实施例对本发明的技术方案进行详细的说明,以使本发明的特性和优点更为明显。

32.请参考图1,其为本发明实施例的压缩机性能测试系统的结构示意图。如图1所示,所述压缩机性能测试系统100包括:待测压缩机、第一冷凝器21、第二冷凝器22、第一量热器31、第二量热器32、控制单元和感测单元;所述第一冷凝器21的入口与所述待测压缩机的第一排气口11a连接,所述第一冷凝器21的出口与所述第一量热器31的入口连接,所述第一量热器21的出口与所述待测压缩机的第一储液器12连接,所述第二冷凝器22的入口与所述待测压缩机的第二排气口11b连接,所述第二冷凝器22的出口与所述第二量热器32的入口连接,所述第二量热器32的出口与所述待测压缩机的第二储液器13连接;所述控制单元包括第一电子膨胀阀k1、第二电子膨胀阀k2以及第一截止阀v1至第四截止阀v4,所述第一电子膨胀阀k1设置于所述第一冷凝器21的出口与所述第一量热器31的入口之间,所述第二电子膨胀阀k2设置于所述第二冷凝器22的出口与所述第二量热器32的入口之间,所述第一截止阀v1设置于所述第一冷凝器21的入口与所述第一排气口11a之间,所述第二截止阀v2设置于所述第一量热器31的出口与所述第一储液器12之间,所述第三截止阀v3设置于所述第二冷凝器22的入口与所述第二排气口11b之间,所述第四截止阀v4设置于所述第二量热器32的出口与所述第二储液器13之间;所述感测单元设置于所述第一冷凝器21、第二冷凝器22、

第一量热器31和第二量热器32的入口处和出口处,用于感测所述第一冷凝器21、第二冷凝器22、第一量热器31和第二量热器32的入口处和出口处的压力和温度。

33.具体的,所述控制单元包括第一电子膨胀阀k1、第二电子膨胀阀k2以及第一截止阀v1至第四截止阀v4。其中,第一电子膨胀阀k1、第一截止阀v1和第二截止阀v2设置于第一冷媒管路上,所述第一冷媒管路从所述第一排气口11a延伸至所述第一储液器12的进气口。第二电子膨胀阀k2、第三截止阀v3和第四截止阀v4设置于第二冷媒管路上,所述第二冷媒管路从所述第二排气口11b延伸至所述第二储液器13的进气口。

34.请继续参考图1,所述感测单元包括:第一压力传感器p1至第四压力传感器p4、第一温度传感器t1至第三温度传感器t3;所述第一压力传感器pi设置于所述第一截止阀v1与所述第一排气口11a之间,所述第二压力传感器p2设置于所述第一电子膨胀阀k1与所述第一冷凝器21的出口之间,所述第一温度传感器t1设置于所述第二压力传感器p2与所述第一冷凝器21的出口之间,所述第三压力传感器p3、第二温度传感器t2、第三温度传感器t3和第四压力传感器p4依次设置于所述第一量热器31的出口与所述第一电子膨胀阀k1之间。

35.请继续参考图1,所述感测单元还包括:第五压力传感器p5至第八压力传感器p8、第四温度传感器t4至第六温度传感器t6;所述第五压力传感器p5设置于所述第二截止阀v2与所述第二排气口11b之间,所述第六压力传感器p6设置于所述第二电子膨胀阀k2与所述第二冷凝器22的出口之间,所述第四温度传感器t4设置于所述第六压力传感器p6与所述第二冷凝器22的出口之间,所述第七压力传感器p7、第五温度传感器t5、第六温度传感器t6和第八压力传感器p8依次设置于所述第二量热器32的出口与所述第二电子膨胀阀k2之间。

36.本实施例中,所述待测压缩机为双气缸双储液器的压缩机,所述待测压缩机采用两套吸气状态控制系统,所述待测压缩机的冷凝侧采用两套独立调节的控制系统。

37.如图1所示,所述待测压缩机包括压缩机主体11以及与所述压缩机主体11连接的第一储液器12和第二储液器13,所述压缩机主体11上分别设置有第一排气口11a和第二排气口11b,所述第一储液器12连通所述压缩机主体11内的第一气缸(图中标号未示出),所述第二储液器13连通所述压缩机主体11内的第二气缸(图中标号未示出)。

38.本实施例中,所述第一气缸与所述第二气缸并联,能够独立实现压缩工作,所述第一气缸与所述第二气缸的排量可以相同也可以不同。

39.进行测试时,所述待测压缩机放置于测试室,是可以更换和拆卸的,其他部件都是固定的,不可拆卸的。

40.在测试过程中,所述被测压缩机排气出来的制冷剂分成两路。其中一路(即第一冷媒管路)通过第一截止阀v1进入第一冷凝器21,经过第一电子膨胀阀k1节流后,进入第一量热器31,在所述第一量热器31内,制冷剂在蒸发温度t1状态下吸热蒸发,其蒸发产生的制冷量与所述第一量热器31中加热器的加热量相平衡,从所述第一量热器31出来的制冷剂经过第二截止阀v2进入所述被测压缩机的第一储液器12,由此进入压缩机的其中一个气缸,再次进行压缩,进行系统循环。

41.另一路(即第二冷媒管路)通过第三截止阀v3进入第二冷凝器22,经过第二电子膨胀阀k2节流后,进入第二量热器32,在所述第二量热器32内,制冷剂在蒸发温度t2状态下吸热蒸发,其蒸发产生的制冷量与所述第二量热器32中加热器的加热量相平衡,从所述第二量热器32出来的制冷剂经过第四截止阀v4接着进入所述被测压缩机的第二储液器13,由此

进入压缩机另外一个气缸,再次进行压缩,进行系统循环。

42.其中,所述蒸发温度t1是所述第一量热器31通过控制蒸发温度t1对应的饱和压力p1值实现的,所述蒸发温度t2是所述第二量热器32通过控制蒸发温度t2对应的饱和压力p2值实现的,所述制冷剂的状态点可以通过测试到的温度、压力值确定,然后通过现有物性计算的软件或关联式,计算出该状态点的热力学性质,如焓值、熵值等参数,便于计算制冷量、以及计算系统循环的效率等。

43.蒸发侧的制冷量可根据制冷侧的制冷量计算获得,计算公式为:制冷剂流量

×

(制冷剂量热器出口焓值-膨胀阀前焓值),同时与加热器的加热量标定进行修正。

44.请继续参考图1,所述控制单元还包括:第五截止阀v5和第六截止阀v6,所述第五截止阀v5设置于所述第一冷凝器21的出口与所述第二量热器32的入口之间,所述第六截止阀v6设置于所述第二冷凝器22的出口与所述第二量热器32的入口之间。

45.其中,所述第六截止阀v6用于控制所述第二冷媒管路的通断,制冷剂从第二冷凝器22出来后须经过所述第六截止阀v6才能到达第二电子膨胀阀k2。所述第五截止阀v5用于控制量热计系统,所述第五截止阀v5关闭时两套量热计系统相互独立,所述第五截止阀v5开启时两套量热计系统并联。

46.相应的,本实施例还提供一种压缩机性能测试方法。请继续参考图1,所述压缩机性能测试方法包括:

47.提供如上所述的压缩机性能测试系统100;

48.当待测压缩机为双蒸发温度、双冷凝温度结构的压缩机时,关闭第五截止阀v5,同时开启第一截止阀v1至第四截止阀v4和第六截止阀v6;

49.当待测压缩机为单蒸发温度、单冷凝温度结构的压缩机时,关闭第三截止阀v3至第六截止阀v6,同时开启第一截止阀v1和第二截止阀v2;或者关闭第一截止阀v1、第二截止阀v2和第五截止阀v5,同时开启第三截止阀v3、第四截止阀v4和第六截止阀v6。

50.具体的,所述压缩机性能测试系统可以适用于各种类型的压缩机。

51.例如,当待测压缩机为双蒸发温度、双冷凝温度结构的压缩机时,关闭第五截止阀v5,同时开启第一截止阀v1至第四截止阀v4和第六截止阀v6。此时,所述压缩机性能测试系统100具有两个独立的冷媒管路,每个冷媒管路上均设置有一套独立的量热计系统。因此,所述压缩机性能测试系统100能够同时获取两个冷凝侧的制冷性能,并由此获取两个蒸发侧的制冷性能。

52.当待测压缩机为单蒸发温度、单冷凝温度结构的压缩机时,可关闭第三截止阀v3至第六截止阀v6,同时开启第一截止阀v1和第二截止阀v2。此时,所述压缩机性能测试系统100仅有一个冷媒管路(即第一冷媒管路),所述第一冷媒管路上设置有一套独立的量热计系统。因此,所述压缩机性能测试系统100与常规的压缩机性能测试装置类似,仅能测试单个蒸发温度、单个冷凝温度的制冷系统的压缩机性能。

53.或者,关闭第一截止阀v1、第二截止阀v2和第五截止阀v5,同时开启第三截止阀v3、第四截止阀v4和第六截止阀v6。此时,所述压缩机性能测试系统100仅有一个冷媒管路(即第二冷媒管路),所述第二冷媒管路上设置有一套独立的量热计系统。同样的,所述压缩机性能测试系统100与常规的压缩机性能测试装置类似,仅能测试单个蒸发温度、单个冷凝温度的制冷系统的压缩机性能。

54.当待测压缩机为双蒸发温度、单冷凝温度结构的压缩机时,关闭第三截止阀v3和第六截止阀v6,同时开启第一截止阀v1、第二截止阀v2、第四截止阀v4和第五截止阀v5。此时,所述压缩机性能测试系统100中的第二冷媒管路断开,制冷剂无法通过第三截止阀v3到达第二冷凝器22,同时从所述第一冷凝器21出来的制冷剂分成两路,分别进入两个量热器(即第一量热器31和第二量热器32)。因此,所述压缩机性能测试系统100系统能够测试双蒸发温度、单冷凝温度的制冷系统的压缩机性能。

55.当待测压缩机为单蒸发温度、双冷凝温度结构的压缩机时,关闭第一电子膨胀阀k1和第四截止阀v4,同时开启第一截止阀v1至第三截止阀v3、第五截止阀v5和第六截止阀v6。此时,所述压缩机性能测试系统100中的制冷剂无法经由第一电子膨胀阀k1进入第一量热器31中,同时制冷剂无法经由v4进入第二储液器13。因此,所述压缩机性能测试系统100系统能够测试单蒸发温度、双冷凝温度的制冷系统的压缩机性能。

56.本实施例中,所述待测压缩机的蒸发侧的制冷量采用第二制冷剂量热计法或满液式量热计法。

57.本实施例中,以被测压缩机是双气缸双储液器的压缩机为例进行说明,采用所述压缩机性能测试方法能够同时获取两个冷凝侧的制热量和两个蒸发侧的制冷量,即能够测试单机双蒸发温度、双冷凝温度的制冷系统的压缩机性能。

58.在本发明的其他实施例中,所述待测压缩机也可为多气缸多储液器的压缩机,每个储液器连通压缩机主体内对应的气缸,能够独立实现压缩过程。所述待测压缩机具有多个排气口,每个排气口连接对应的冷凝器,多个冷凝器与多个储液器一一对应,每个冷凝器与相应的储液器之间均设置有一量热计系统。即,其他实施例提供的压缩机性能测试系统具有多条冷媒管路,每条冷媒管路中均设置有一套量热计系统,多套量热计系统之间可以独立也可以并联设置。

59.所述量热计系统包括一量热器,所述量热器的入口与冷凝器的出口连接,所述量热器的出口与储液器连接,所述冷凝器的出口与所述量热器的入口之间设置有一电子膨胀阀,所述量热器的出口与所述储液器之间设置有一截止阀。所述冷凝器的入口与所述压缩机主体的排气口之间设置有另一截止阀。

60.相应的,在本发明的其他实施例中,所述待测压缩机采用多套吸气状态控制系统,所述待测压缩机的冷凝侧采用多套独立调节的控制系统。

61.当待测压缩机为多蒸发温度、多冷凝温度结构的压缩机时,通过控制截止阀使得所述压缩机性能测试系统100具有多个独立的冷媒管路,每个冷媒管路上均设置有一套独立的量热计系统。因此,采用本实施例提供的压缩机性能测试方法能够同时获取多个冷凝侧的制热量和多个蒸发侧的制冷量,即能够测试单机多蒸发温度、多冷凝温度的制冷系统的压缩机性能。

62.综上可知,本发明的压缩机性能测试系统及其测试方法,采用两套以上的量热计系统同时获取两个以上蒸发侧的制冷量和两个以上冷凝侧的制热量,由此满足多蒸发温度、多冷凝温度的压缩机的性能测试需求。

63.以上内容是结合具体的优选实施方式对本技术所作的进一步详细说明,不能认定本技术的具体实施只局限于这些说明。对于本技术所属技术领域的普通技术人员来说,在不脱离本技术构思的前提下,还可以做出若干简单推演或替换,都应当视为属于本技术的

保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。